Устройство в пресс-подборщике для эргономичной загрузки рулонов оберточного материала для тюков

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано в рулонных пресс-подборщиках. Пресс-подборщик содержит механизм подачи оберточного материала, корпус для хранения оберточного материала и кожух, частично образующий прессовальную камеру для формирования цилиндрических тюков. Механизм подачи оберточного материала расположен в нижней задней области кожуха и включает пару подающих валиков и расположенную в задней части подающих валиков опорную пластину для поддержания активного рулона оберточного материала. Подающие валики выполнены с возможностью избирательного приведения в действие для подачи оберточного материала в прессовальную камеру. Корпус для хранения оберточного материала включает по меньшей мере одно отделение для хранения рулонов оберточного материала и имеет поднятое рабочее положение, в котором по меньшей мере одно отделение для хранения расположено выше активного рулона оберточного материала. По меньшей мере одно отделение для хранения рулонов выполнено с возможностью удержания неактивного рулона в горизонтальном положении. Соединительное средство присоединено между нижней областью корпуса для хранения оберточного материала и кожухом для обеспечения избирательного перемещения корпуса для хранения оберточного материала между поднятым рабочим положением и опущенным загрузочным положением корпуса для хранения. Изобретение обеспечивает легкую загрузку рулонов оберточного материала. 16 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к хранению рулонов оберточного материала в пресс-подборщиках, используемых для производства больших цилиндрических тюков, и более конкретно - к устройству для хранения, которое может быть легко загружено.

Уровень техники

Сетчатый оберточный материал или сплошной пластиковый оберточный материал или подобные материалы обеспечивают в виде листов, имеющих ширину, равную ширине тюка, которые сворачивают в цилиндрические рулоны для хранения и подачи в оберточные системы, образующие внутреннюю часть пресс-подборщиков для создания цилиндрических тюков. Желательно, чтобы рулоны оберточного материала имели достаточную длину материала для обертывания достаточного количества тюков с целью избежания потерь времени при загрузке подающих рулонов оберточного материала для пополнения использованного оберточного материала во время упаковывания в тюки. Кроме того, желательно хранить большие рулоны или множество маленьких рулонов оберточного материала в пресс-подборщике для того, чтобы оператор имел возможность упаковывать тюки в течение всего дня, без необходимости доставки дополнительных рулонов оберточного материала. Имеющиеся в продаже рулоны сетчатого оберточного материала варьируются по весу от 80 до 120 фунтов, и их трудно поднимать. Основываясь на конструкции и расположении упаковочных устройств в пресс-подборщике, рулоны оберточного материала должны быть подняты на высоту 3-4 фута над грунтом, которая приблизительно соответствует талии среднего взрослого человека, а часто должны быть подняты на высоту над плечом такого человека. Тенденции в увеличении веса рулона и необходимости в увеличенном устройстве для хранения в прессе-подборщике ввиду увеличенной производительности рулонных пресс-подборщиков продолжают увеличиваться.

Существуют несколько устройств, которые способствуют уменьшению усилия при подъеме рулонов оберточного материала в рабочие положения и/или положения хранения. Примеры таких устройств описаны в патентах США 7430959 (пресс-подборщик, снабженный подъемной лебедкой для рулонов оберточного материала), 5996307 (лоток для хранения рулонов оберточного материала, установленный с возможностью поворота и силового перемещения из опущенного положения хранения в поднятое положение, в котором хранящийся рулон загружается в рабочее положение) и 4691503 (крышка для механизма подачи оберточного материала, выполненного с возможностью поворота в опущенное открытое положение на уровень для приема, с минимальным подъемом, заменяемого рулона оберточного материала, переносимого на платформе грузового автомобиля на легковом шасси, или т.п.

Таким образом, решаемая проблема заключается в обеспечении достаточной подачи рулонов оберточного материала в большом рулонном пресс-подборщике для его работы в течение всего дня и в создании такого устройства для хранения, в которое могут быть легко загружены, без чрезмерного подъема, подающие рулоны оберточного материала и из которого удобно передавать хранящиеся рулоны для использования в оберточном механизме пресс-подборщика.

Раскрытие изобретения

Согласно настоящему изобретению предложен новый держатель для подачи рулонов оберточного материала в пресс-подборщике, осуществляющем формирование больших цилиндрических тюков.

Задачей изобретения является создание держателя для подачи рулонов оберточного материала, который может легко загружаться достаточным количеством подаваемых рулонов для обертывания всех тюков, образованных за весь день упаковывания в тюки, при этом находящиеся в запасе рулоны расположены с возможностью удобной передачи из места хранения в рабочее положение.

Вышеописанная задача достигается за счет создания держателя для хранения и подачи рулонов оберточного материала, который удерживает множество подаваемых рулонов оберточного материала в вертикальном положении, когда он расположен в вертикальном положении хранения выше механизма подачи оберточного материала в задней части прессовальной камеры, при этом нижний конец держателя присоединен с возможностью поворота к прессовальной камере для обеспечения поворота держателя в загрузочное положение, в котором он проходит назад от задней части прессовальной камеры на высоте три-четыре фута над грунтом, которая соизмерима с высотой талии среднего взрослого человека.

Согласно изобретению предложен пресс-подборщик, содержащий кожух, частично образующий прессовальную камеру для формирования цилиндрических тюков и имеющий механизм подачи оберточного материала, установленный в нижней задней области кожуха и включающий в себя пару подающих валиков и опорную пластину для рулона, расположенную в задней части подающих валиков для поддержания активного рулона оберточного материала, при этом подающие валики выполнены с возможностью избирательного приведения в действие для подачи оберточного материала в прессовальную камеру с активного рулона оберточного материала для обертывания тюка, размещенного в ней, и средство для хранения оберточного материала, расположенное непосредственно над механизмом подачи оберточного материала, для удержания неактивного рулона оберточного материала, используемого обертывающим механизмом, когда активный рулон израсходован, характеризующийся тем, что он содержит корпус для хранения оберточного материала, включающий в себя, по меньшей мере, одно отделение для хранения рулонов оберточного материала и имеющий поднятое рабочее положение, в котором, по меньшей мере, одно отделение для хранения расположено выше активного рулона оберточного материала, поддерживаемого на опорной поверхности для рулона механизма подачи оберточного материала, причем, по меньшей мере, одно отделение для хранения рулонов выполнено с возможностью удержания горизонтально расположенного, неактивного рулона оберточного материала, и соединительное средство, присоединенное между нижней областью корпуса для хранения оберточного материала и кожухом для обеспечения избирательного перемещения корпуса для хранения оберточного материала между поднятым рабочим положением и опущенным загрузочным положением корпуса для хранения, в котором, по меньшей мере, одно отделение для хранения рулонов находится приблизительно на высоте над грунтом от трех до четырех футов.

Корпус для хранения оберточного материала предпочтительно включает в себя множество отделений для хранения рулонов оберточного материала, выполненных с возможностью соответствующего удержания множества неактивных рулонов оберточного материала и расположенных так, что когда корпус для хранения оберточного материала находится в поднятом рабочем положении, смежные отделения для хранения располагаются друг над другом, а когда корпус для хранения оберточного материала находится в опущенном загрузочном положении корпуса для хранения, каждое из множества отделений для хранения рулонов оберточного материала находится приблизительно на высоте от трех до четырех футов над грунтом.

Корпус для хранения предпочтительно включает в себя, по меньшей мере, три отделения для хранения рулонов.

Донная часть, по меньшей мере, одного из отделений для хранения предпочтительно включает в себя затвор, установленный с возможностью перемещения между закрытым положением, расположенным для контакта с нижней стороной неактивного рулона оберточного материала внутри, по меньшей мере, одного отделения для хранения, и открытым положением, расположенным для обеспечения перемещения неактивного рулона вниз мимо открытого затвора.

Донная часть, по меньшей мере, одного из отделений для хранения предпочтительно включает в себя упругий затвор, выполненный с возможностью избирательного отклонения вниз в ответ на приложенное, направленное вниз усилие, действующее на неактивный рулон оберточного материала, поддерживаемый указанным затвором, посредством чего неактивный рулон оберточного материала может быть перемещен мимо затвора.

Упругий затвор предпочтительно включает в себя пару спиральных торсионных пружинных элементов, установленных на корпусе для хранения, каждый из пары спиральных торсионных пружинных элементов имеет прямую секцию, обычно расположенную для поддержания концевой области неактивного рулона оберточного материала.

Горизонтальная трубка предпочтительно установлена на корпусе для хранения в нижней части, по меньшей мере, одного отделения для хранения рулонов, при этом каждый из пары спиральных торсионных пружинных элементов включает в себя спиральную секцию, размещенную на горизонтальной трубке и прикрепленную к ней, а каждая из прямых секций спиральных торсионных пружинных элементов присоединена к соответствующей спиральной секции.

Корпус для хранения предпочтительно вмещает механизм подачи оберточного материала, когда корпус для хранения находится в рабочем положении, при этом корпус для хранения снабжен дверцей для доступа, установленной на оставшейся части корпуса для хранения с возможностью перемещения в открытое положение, обеспечивающее доступ к подающим валикам оберточного материала и к донной части, по меньшей мере, одного отделения для обеспечения доступа оператора к неактивному рулону оберточного материала, расположенному в донной части, по меньшей мере, одного отделения и заправки конца оберточного материала упомянутого последним неактивного рулона оберточного материала в подающие валики, когда активный рулон оберточного материала израсходован.

Пресс-подборщик предпочтительно дополнительно включает в себя выдвигаемый и убираемый узел силового исполнительного механизма, подсоединенного между кожухом пресса-подборщика и корпусом для хранения для избирательного перемещения корпуса для хранения между рабочим и загрузочным положениями.

Указанный узел силового исполнительного механизма предпочтительно включает в себя, по меньшей мере, один электродвигатель и переключатель управления электродвигателя, расположенный на кожухе пресса-подборщика вблизи электродвигателя, чтобы позволить оператору стоять рядом с прессом-подборщиком и управлять электродвигателем для выборочного поднятия и опускания корпуса для хранения.

Корпус для хранения предпочтительно образует крышку, имеющую, когда корпус для хранения находится в рабочем положении, противоположные боковые стенки, присоединенные к задней, верхней и нижней стенкам, при этом, по меньшей мере, одна из боковых стенок включает в себя множество отверстий, соответственно обеспечивающих доступ к указанному множеству отделений.

Каждое из указанных отделений предпочтительно образовано цилиндрической трубой, при этом один конец каждой трубы образует одно соответствующее отверстие из указанного множества отверстий.

Крышка для доступа предпочтительно установлена на одной из боковых стенок, смежных с каждым из указанного множества отверстий для перемещения между открытым положением, обеспечивающим доступ к внутренней части соответствующей одной из указанных труб, и закрытым положением, закрывающим отверстие соответствующей одной из указанных труб.

Пара вертикальных, разнесенных в поперечном направлении направляющих предпочтительно закреплена в корпусе для хранения позади противоположных концевых областей указанного множества отделений для хранения рулонов оберточного материала для введения в зацепление с противоположными концевыми областями неактивных рулонов оберточного материала, расположенных во множестве отделений для хранения рулонов оберточного материала, когда корпус для хранения находится в поднятом рабочем положении, а пара разнесенных в поперечном направлении вертикальных закрепляющих рулоны стержней установлена в корпусе спереди от множества отделений для удерживания неактивных рулонов оберточного материала с возможностью поворота относительно соответствующих вертикальных осей, при этом каждый из закрепляющих рулоны стержней имеет центральный изогнутый участок, причем смещающий элемент присоединен между каждым из закрепляющих рулоны стержней и корпусом для хранения и действует для смещения каждого центрального изогнутого участка к неактивным рулонам оберточного материала.

Каждое из указанных отделений, когда корпус для хранения находится в загрузочном положении корпуса для хранения, предпочтительно включает в себя средство, образующее открывающийся вверху лоток, при этом механизм подачи оберточного материала включает в себя прикладывающий давление участок рычага, установленный с возможностью поворота позади опорной пластины для активного рулона оберточного материала для перемещения относительно горизонтального поперечного поворотного механизма между поднятым рабочим положением, в котором его поверхность расположена таким образом, чтобы взаимодействовать с активным рулоном оберточного материала с приложением усилия для поддержания нажима активного рулона на один из подающих валиков, и опущенным загрузочным положением, в котором он расположен для поддержания неактивного рулона позади опорной пластины для рулона, причем участок рычага выполнен с возможностью размещения неактивного рулона на опорной пластине для рулона, когда участок рычага поворачивается из загрузочного положения в рабочее положение, при этом корпус для хранения имеет заднюю стенку, снабженную дверцей для доступа, установленной с возможностью перемещения между открытым положением, обеспечивающим перемещение прикладывающего давление участка рычага между рабочим и загрузочным положениями, когда корпус для хранения находится в рабочем положении.

Донная часть, по меньшей мере, одного из отделений для хранения предпочтительно включает в себя затвор, установленный с возможностью перемещения между закрытым положением, расположенным для контакта с нижней стороной неактивного рулона оберточного материала внутри, по меньшей мере, одного отделения для хранения, и открытым положением, расположенным для обеспечения перемещения неактивного рулона вниз мимо открытого затвора.

Корпус для хранения предпочтительно образует множество отделений для хранения рулонов оберточного материала, которые расположены друг над другом, когда корпус для хранения находится в рабочем положении, причем каждое из множества отделений для хранения рулонов оберточного материала включает в себя затвор, установленный в донной части отделения с возможностью перемещения между закрытым положением, в котором он входит в зацепление с донной частью неактивного рулона оберточного материала, расположенного в отсеке, и поддерживает его, и открытым положением, обеспечивающим перемещение неактивного рулона оберточного материала вниз мимо затвора.

Краткое описание чертежей

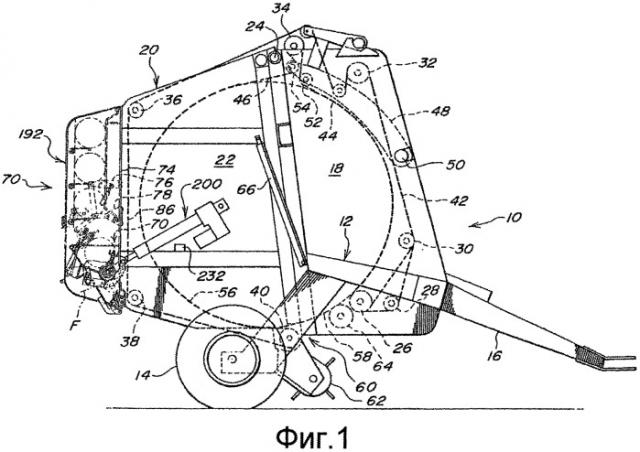

Фиг.1 представляет собой вид сбоку с правой стороны большого рулонного пресс-подборщика для упаковывания в тюки, снабженного механизмом подачи оберточного материала и средством для хранения рулонов оберточного материала, выполненного согласно первому варианту осуществления настоящего изобретения, и показанного в поднятом рабочем положении.

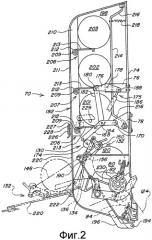

Фиг.2 представляет собой увеличенный вид сбоку с правой стороны устройства для подачи рулонного оберточного материала, показанного на фиг.1, но показывающий для ясности снятые ближнюю боковую стенку кожуха и ближнюю боковую стенку опорного средства, при этом кожух показан сплошными линиями в вертикальном закрытом положении, причем каждый из кожуха и нижнего участка рычага показан пунктирными линиями в опущенных загрузочных положениях.

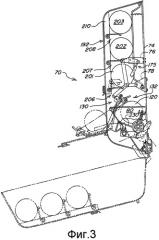

Фиг.3 представляет собой вид, аналогичный показанному на фиг.2, но имеющий меньший масштаб и показывающий кожух для оберточного материала в опущенном загрузочном положении пунктирными линиями.

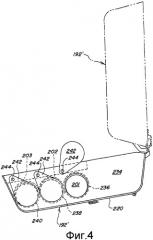

Фиг.4 представляет собой вид сбоку с правой стороны альтернативного варианта осуществления кожуха, показанного сплошными линиями в нижнем загрузочном положении, а контур кожуха показан в поднятом рабочем положении.

Описание предпочтительного варианта осуществления изобретения

На фиг.1 показан пресс-подборщик 10 для создания больших цилиндрических тюков, обычно называемый большим рулонным пресс-подборщиком. Пресс-подборщик 10 содержит главную раму 12, поддерживаемую парой ходовых колес 14. К раме 12 прикреплено дышло 16, выступающее вперед от нее, имеющее передний конец, выполненный с возможностью присоединения к буксирующему транспортному средству, такому как сельскохозяйственный трактор (не показан). Пара разнесенных в поперечном направлении вертикальных боковых стенок 18 присоединена к раме 12 и имеет соответствующие вертикальные задние концы. Крышка 20 для выгрузки тюка, включающая в себя противоположные боковые стенки 22, прикреплена вертикально с возможностью поворота, например, в позиции 24, к верхним задним местоположениям боковых стенок 18, боковые стенки 22 имеют вертикальные передние концы, которые примыкают к задним концам боковых стенок 18, когда крышка 20 находится в опущенном закрытом положении, как показано на чертеже.

Множество формирующих тюки валиков для поддержания ремней расположено по периферии и выступает между боковыми стенками 18 и 22, противоположные концы валиков поддерживаются в подшипниках (не показаны) с возможностью вращения, установленных на боковых стенках. В частности, начиная от нижнего центрального положения и продолжая против часовой стрелки к верхнему заднему положению боковых стенок 18 установлены приводной валик 26, нижний передний валик 28, промежуточный передний валик 30, верхний передний валик 32 и верхний задний валик 34. Продолжая против часовой стрелки от верхнего заднего положения боковых стенок 22 крышки, установлены верхний задний валик 36, нижний задний валик 38 и нижний передний валик 40. Множество бесконечных, формирующих тюк ремней 42 расположено между парами боковых стенок 18 и 22, поддерживаемых рядом друг с другом через различные опорные валики для ремней. За исключением некоторых ремней 42, которые не проходят через нижний передний валик 28, ремни 42 расположены в такой последовательности, чтобы они последовательно входили в зацепление с валиками 26, 28, 30, 32, 36, 38, 40 и 34. Передний прогон 44 ремней 42 проходит сверху от приводного валика 26 к валику 34. Аналогично, задний прогон 46 ремней 42 проходит сверху от нижнего переднего валика 40 крышки к валику 34. Установленные между положениями заднего конца пары проходящих назад натяжных рычагов 48, которые установлены вертикально с возможностью поворота, например, в позиции 50, в месте расположения средней по высоте части передних боковых стенок 18 находятся расположенные рядом передний и задний натяжные валики 52 и 54 соответственно, при этом прогоны 44 и 46 ремней взаимодействуют с боковыми стенками 18 и 22 с образованием расширяющейся прессовальной камеры 56 или камеры 56 для формирования тюка, замкнутой в ее верхней области натяжными валиками 52 и 54, показанными здесь в состоянии значительного расширения и вмещающими тюк 58. Когда камера 56 пуста, передний и задний прогоны 44 и 46 ремней, соответственно, сходятся сверху от приводного валика 26 и нижнего переднего валика 40 крышки и проходят близко друг к другу между валиками 52 и 54, при этом камера 56 будет иметь клинообразную форму, если смотреть сбоку. Нижняя часть камеры 56 снабжена впуском 60 для сельскохозяйственной культуры, проходящим между приводным валиком 26 и нижним передним валиком 40 крышки. Материалы сельскохозяйственной культуры поступают на впуск 60 посредством захвата 62 для скатывания их в тюк, такой как тюк 58, за счет действия переднего и заднего прогонов 44 и 46 ремней, которые, соответственно, приводятся в действие для перемещения к впуску и от него, и первоначально, также с помощью стартового валика 64, установленного с возможностью вращения на боковых стенках 18 рядом с валиком 26 и приводимого в действие в том же направлении, так что он приводится в действие для снятия сельскохозяйственной культуры, которая переносится вниз передним прогоном 44 ремня. Когда тюк 58 образован, камера 56 податливо расширяется до заданного размера, как показано на чертеже, против усилия, установленного в ремнях системой натяжения, включающей в себя пару натяжных рычагов 48, вместе с парой пружин натяжения (не показаны) и парой гидравлических цилиндров (также не показаны), присоединенных между стенками 18 и рычагами 48 для сопротивления перемещению вверх рычагов хорошо известным образом. Предусмотрена пара гидравлических цилиндров 66 крышки для поворотного перемещения крышки 20 вверх вокруг поворотного крепежного элемента 24 в открытое положение, когда необходимо выгрузить тюк 58 на грунт.

Со ссылкой на фиг.2 показано устройство 70 для подачи полотенного оберточного материала, установленное на заднем конце крышки 20 для выгрузки, для обертывания тюков, таких как тюк 58, образованных в прессовальной камере 56 перед тем, как тюк выгружается на грунт. Следует отметить, что устройство 70 предназначено для подачи полотна сетчатого материала, имеющего ширину, большую, чем ширина прессовальной камеры 56 для его подачи в прессовальную камеру 56 таким образом, который подробно не описан, что приводит к оборачиванию краев тюка 58 сетчатым материалом.

В частности, устройство 70 включает в себя опорное средство, установленное на заднем конце крышки 20, содержащее вертикальную панель 74, проходящую в поперечном направлении через вертикальные фланцы и прикрепленную к ним, образуя задние концы противоположных боковых стенок 22 крышки. В средней по высоте области панели 74 расположены соответствующие поперечные лапки пары угловых, опорных кронштейнов 76 коленчатых рычагов. Пара угловых, опорных кронштейнов 78 смещающих рычагов расположена на расстоянии в вертикальном направлении ниже пары опорных кронштейнов 76 и имеет поперечные лапки, прикрепленные болтами к панели 74. Опорное средство устройства 70 для обертывания дополнительно включает в себя пару проходящих в продольном направлении вертикальных опорных стенок 80, которые имеют, приблизительно, форму правильного треугольника, если смотреть сбоку, и имеют передние вертикальные боковые стороны, образованные поперечными фланцами, которые перекрывают нижний участок панели 74 и прикреплены, например, с помощью резьбовых крепежных средств (не показаны) к средству в задней части крышки 20 таким образом, чтобы они были разнесены в поперечном направлении друг от друга на расстояние, большее, чем расстояние между боковыми стенками 22 крышки, т.е. больше, чем ширина прессовальной камеры 56.

Между опорными стенками 80 проходят верхний и нижний валики 82 и 84 подачи оберточного материала, соответственно, причем их противоположные концы установлены в подшипниках, расположенных в опорных стенках 80, при этом ось вращения валика 82 расположена выше и позади относительно оси валика 84 таким образом, чтобы траектория F плоского оберточного материала располагалась тангенциально к валикам у их захвата или зазора и проходила вверх и вперед, образуя зазор и под панелью 74. Со ссылкой снова на фиг.1 следует отметить, что траектория F материала пересекает вертикальный прогон 86 ремней 42, проходящий между верхним и нижним опорными валиками 36 и 38, соответственно, в положении, расположенном выше зазора или захвата валиков, образованного участком направляющего лотка сетчатого материала, образующим часть направляющего оберточный материал узла (не показан), и участок ремней 42, входящих в зацепление с нижним задним опорным валиком 38 ремня. Верхний валик 82 подачи оберточного материала установлен с возможностью перемещения к нижнему валику 84 подачи и от него и введен в зацепление с ним с помощью средства, хорошо известного в данной области техники и в дальнейшем не описанного.

Активный подающий рулон 120 сетчатого материала показан расположенным в непосредственном контакте с приводным верхним валиком 82 подачи. Сетчатый материал 124 проходит от нижнего переднего положения подающего рулона 120, вокруг задней половины верхнего валика 82 подачи, а затем через захват или зазор валиков 82 и 84. На фиг.2 сетчатый материал 124 продолжается от валиков 82 и 84 и расположен в положении, соответствующем положению при обертывании тюка, т.е. он взаимодействует с участком верхней передней четверти нижнего валика 84 подачи и проходит в зазор, образованный формирующими тюк ремнями 42 и не показанным участком направляющего лотка оберточного материала направляющего материал узла.

Прижимной рычажный узел предусмотрен для прикладывания почти постоянного усилия к активному подающему рулону 120 сетчатого материала, поджимая его к верхнему валику 82 подачи для установления требуемого фрикционного сопротивления усилию, стремящемуся вытянуть сетчатый материал с рулона во время обертывания тюка. В частности, прижимной рычажный узел включает в себя отдельные верхнюю и нижнюю рычажные секции 130 и 132 соответственно.

Нижняя рычажная секция 132 включает в себя пару разнесенных в поперечном направлении нижних рычажных участков 134, имеющих нижние концы, установленные посредством штифтов 136, определяющих горизонтальную ось поворота в кронштейнах, прикрепленных к местам, расположенным в центральной задней части задних краев опорных стенок 80, при этом высота оси приблизительно соответствует оси вращения верхнего валика 82 подачи. Нижние рычажные участки 132 выполнены из формованных планок или узких пластин, которые относительно оси поворота имеют угловую верхнюю концевую секцию, которая наклонена вверх и вперед, когда нижняя рычажная секция 132 находится в поднятом рабочем положении, как показано сплошными линиями. Когда рычажные участки 134 поворачиваются в проходящее назад загрузочное положение, как показано пунктирными линиями, они образуют опору для удержания заменяемого рулона оберточного материала, как показано пунктирными линиями на фиг.2. Когда рулон оберточного материала находится в загрузочном положении, оберточный материала 124 может быть легко вытянут с рулона и вручную пропущен через зазор валиков 82 и 84 подачи. Между верхним задним углом каждой опорной стенки 80 и соответствующим рычажным участком 134 расположен гибкий опорный элемент 146, который натягивается и поддерживает нижнюю рычажную секцию 132, когда она находится в загрузочном положении. Нижняя рычажная секция 132 включает в себя прижимной валик 150, проходящий между внешними свободными концами рычажных участков 134, прикрепленный с возможностью вращения к местам, расположенным рядом с ними, и расположенный так, что он взаимодействует с периферией активного подающего рулона 120 в месте, которое приблизительно диаметрально противоположно зоне контакта рулона 120 с верхним валиком 82 подачи сетчатого оберточного материала. Удерживающий или стопорный валик 156 прикреплен к каждому рычажному участку 134 нижней рычажной секции 132 в положении, находящемся за подающим рулоном 120. Стопорные валики 156 расположены так, чтобы находиться в зацеплении с подающим рулоном 120 оберточного материала или, по меньшей мере, чтобы находиться с ним в непосредственной близости, когда рычажные участки 134 нижней рычажной секции 132 поворачиваются вперед, а диаметр подающего материал рулона 120 уменьшается во время обертывания, при этом функция валиков 156 заключается в том, чтобы гарантированно предотвратить перемещение подающего рулона из его требуемого положения при нахождении в зацеплении с верхним валиком 82 подачи материала во время начального включения привода к валику 82 подачи материала.

Верхняя рычажная секция 130 содержит пару разнесенных в поперечном направлении и выступающих назад верхних рычажных участков 168, имеющих задние концы, соответственно, вертикально установленные с возможностью поворота на паре кронштейнов 78 посредством стержней 170 и имеющих прикладывающие усилие валики 174, установленные на их задних концах. Валики 174, соответственно, входят в зацепление с участками верхней поверхности нижних рычажных участков 134, когда рычажный узел находится в рабочем состоянии, как показано сплошными линиями на фиг.2. Геометрия верхней и нижней рычажных секций 130 и 132, соответственно, является такой, что когда вес активного подающего рулона 120 уменьшается, усилие, поджимающее рулон 120 к валику 82 подачи материала, увеличивается на такое значение, которое приводит к тому, что усилие остается по существу постоянным, таким образом поддерживая по существу постоянное натяжение оберточного материала 124 при его обертывании вокруг тюка, расположенного в прессовальной камере.

Рычажно-соединительный узел 175 образует часть прижимного механизма для поджатия верхнего рычажного участка 130 вниз и включает в себя проходящий в продольном направлении рычаг 176, прикрепленный с возможностью вращения, например, посредством штифта 178, расположенного приблизительно на половине расстояния между противоположными концами рычага, к каждому кронштейну 76. К заднему концу каждого рычага 176 прикреплен, например, посредством штифта 180 верхний конец звена 182 для передачи усилия, нижний конец которого прикреплен, например, посредством штифта 184, к расположенному рядом верхнему рычажному участку 168 в месте, отстоящем в направлении назад от штифта 170 на расстояние, составляющее приблизительно одну треть от расстояния между штифтом 170 и валиком 174. Конец стержня газового цилиндра или стойки 186 прикреплен к переднему концу каждого из рычагов 176 посредством штифта 188, а конец цилиндра 186 прикреплен к верхней задней угловой области соответствующей боковой стенки 80 штифтом 190. Таким образом, цилиндры 186 прикладывают усилие, с помощью которого прикладывающий усилие валик 174 оказывает давление на рычажный участок 134 нижней рычажной секции 132.

Корпус или крышка 192 имеет нижнюю переднюю область, прикрепленную с возможностью поворота, например, посредством шарнирных штифтов 194, к паре установочных кронштейнов 196 корпуса, проходящих от опорных боковых стенок 80. Между каждой из противоположных боковых стенок 22 крышки и противоположных боковых стенок 198 корпуса 192 прикреплен выдвигаемый и убираемый узел силового исполнительного механизма, показанный здесь в виде электрического линейного двигателя 200, который избирательно перемещает крышку 192 между вертикальным закрытым положением, показанным на чертеже сплошными линиями, и опущенным открытым загрузочным положением, показанным пунктирными линиями. Как предполагается, в закрытом положении корпус 192 образует накопитель для рулонов оберточного материала и обеспечивает продвижение снизу вверх, при этом три неактивных подающих рулона 201, 202 и 203 оберточного материала хранятся вертикально над активным подающим рулоном 120 оберточного материала. Оберточный материал, составляющий три неактивных подающих рулона, имеет общую длину, достаточную для обеспечения обертывания в течение всего дня тюкования большинством рулонных пресс-подборщиков.

Накопитель для неактивных подающих рулонов 201, 202 и 203 разделен на отдельные отделения, закрытые на их передних сторонах панелью 74 и имеющие нижние части, закрытые эластично отклоняемыми затворами, образованными соответствующими спиральными пружинными узлами 206, 207 и 208, каждый из которых включает в себя трубку 209, проходящую между парой вертикальных направляющих 210, прикрепленных к задней стенке 211 корпуса 192 в соответствующих положениях за каждой из противоположных концевых областей неактивных подающих рулонов 201, 202 и 203 оберточного материала, и имеющую противоположные концы, проходящие через указанные направляющие и прикрепленные к ним. Соответствующие спиральные секции торсионной спиральной пружины 212 расположены и закреплены на каждой из противоположных концевых областей трубок 209, а прямые секции 213 присоединены к спиральным секциям и проходят ниже противоположных концов неактивных подающих рулонов 201, 202 и 203 оберточного материала, поддерживая соответствующий рулон. Прямые ответвленные секции 213 могут отклоняться вниз для обеспечения перемещения рулонов 201, 202 и 203 вниз, когда необходимо заменить израсходованный активный рулон 120. Пара закрепляющих рулон стержней 214, взаимодействующих с противоположными концевыми областями каждого из рулонов для удержания их на направляющих 210, расположена на противоположной стороне от опорных направляющих 210, с другой стороны - от рулонов 201, 202 и 203. Закрепляющие рулон стержни 214 обеспечивают размещение рулонов оберточного материала с изменяющимися диаметрами за счет того, что они имеют изогнутые участки 216 на противоположных концах, которые установлены для образования оси вращения, проходящей вертикально, когда корпус 192 закрыт. Каждый из стержней 214, предпочтительно, смещен внутрь, к рулонам пружиной 218 растяжения, присоединенной между стержнем 214 и смежной боковой стенкой 198 корпуса. Стержни 214 могут быть повернуты пружинами 218, перемещаясь через центр таким образом, чтобы смещать стержни 214 наружу для обеспечения доступа к области, занятой неактивными рулонами, когда необходимо загрузить неактивные рулоны в корпус 192 при замене израсходованных активных рулонов, как описано ниже.

Для перемещения нижней рычажной секции 132 в сторону так, чтобы нижний неактивный рулон 201 мог переместиться в рабочее положение в контакте с верхним валиком 82 подачи, предусмотрена дверца 220 для доступа в нижней области задней стенки 211 корпуса 192. Дверца имеет петли 222 на ее нижнем конце и пару разнесенных в поперечном направлении по центру фиксирующих элементов 226 на ее верхнем конце, при этом каждый фиксирующий элемент включает в себя поворотный петлеобразный стержень 227, который расположен в углублении, имеющем ответную форму, выполненном в верхней части приемного элемента 228, прикрепленного к стенке 211, чуть выше закрытой дверцы 220. Когда дверца 220 поворачивается в опущенное открытое положение, как показано пунктирными линиями, оператор может вручную поднять верхние рычажные секции 130 с одной стороны за один раз, соответственно в положения, достаточно высокие для обеспечения поворота нижних рычажных секций 132 в опущенное загрузочное положение. Убираемые подпружиненные стержни (не показаны, а обозначены с помощью окружности 229) обычно расположены на наружной стороне боковых стенок 198 корпуса, но могут быть вставлены через боковые стенки 198 корпуса таким образом, чтобы проходить под верхними рычажными участками 168 для их удержания в поднятом положении, как показано пунктирными линиями, противодействуя усилию, оказываемому газовыми цилиндрами 186, и освобождая руки оператора для поворота нижних рычажных секций 132 в загрузочное положение. Как только нижние рычажные секции 132 опущены, оператор может отмотать достаточное количество оберточного материала от подающего рулона 201 и вручную заправить его в зазор валиков 82 и 84 подачи, затем рулон 201 может быть вытянут вниз с усилием, достаточным для отклонения вниз прямых участков 213 пары спиральных торсионных пружин 212 нижнего пружинного узла 206 и отклонения закрепляющих рулон стержней 214 внутрь таким образом, чтобы рулон 201 мог опуститься на опорную пластину 230, которая проходит между боковыми стенками 80 и прикреплена к ним, причем пластина наклонена вниз к центральному положению валика 82 подачи. Рулоны 202 и 203 могут быть, соответственно, впоследствии перемещены вниз в положения, занимаемые ранее рулонами 201 и 202, отклоняя пружины, связанные с ними, вниз, а закрепляющие рулон стержни 214 - внутрь.

Когда все четыре показанные на чертежах рулоны оберточного материала будут израсходованы, может быть загружен первый новый рулон оберточного материала, становящийся активным при открытии дверцы 220, поднятии и закреплении верхних рычажных секций 130 в стороне, как было описано выше, и опускании нижних рычажных секций 132 в описанное выше загрузочное положение. Первый новый рулон оберточного материала может быть затем расположен внутри лотка, образованного нижними рычажными секциями 132, как показано пунктирными линиями. Следует отметить, что этот лоток расположен приблизительно на высоте пояса среднего взрослого человека или в диапазоне 36′′ - 48′′ дюймов. Оберточный материал 124 затем вытягивается из первого нового рулона и вставляется вручную в зазор валиков 82 и 84 подачи. Нижние рычаж