Дифференциальный скважинный инструмент и способ его применения

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли, а именно к инструментам для очистки скважин. При осуществлении способа инструмент управления потоком подсоединяют к насосно-компрессорной колонне, подсоединяют улавливатель обломочного материала к колонне ниже инструмента управления потоком, закачивают скважинный флюид вниз по колонне, чтобы поток флюида проходил через устройство управления потоком и улавливатель обломочного материала, перекрывают внутренний канал инструмента, открывают выпускное отверстие в стенке инструмента. Флюид проходит через канал эжектора и выпускное отверстие в ствол скважины по кольцевому пространству инструмента, а затем в улавливатель обломочного материала. Инструмент включает вытянутый трубчатый элемент, при этом отверстие в его стенке проходит от внутреннего канала для флюида к внешней поверхности трубчатого элемента, корпус клапана, смонтированный с возможностью осевого перемещения между закрытым положением, перекрывающим поток через выпускное отверстие, и открытым положением, позволяющим направлять поток через выпускное отверстие. В корпусе клапана имеется канал для флюида, проходящий через весь корпус, и канал эжектора, проходящий к выпускному отверстию, но только при открытом положении клапана. Повышается эффективность удаления обломочного материала из скважины. 2 н. и 21 з.п. ф-лы, 15 ил.

Реферат

Данная заявка заявляет о приоритете по заявке на патент США за номером 61/296,878, поданной 20 января 2010 г., озаглавленной "Дифференциальный скважинный инструмент и способы его применения", с указанием ссылки на нее.

Область техники, к которой относится изобретение

Настоящие изобретения в целом относятся к усовершенствованным и улучшенным инструментам очистки скважины от обломочного материала и к способам их применения. В общем случае, инструменты, изготовленные в соответствии с настоящим изобретением, подсоединяются к насосно-компрессорной колонне, например к бурильной колонне, и используются в забое скважины, для удаления оттуда обломочного материала.

Уровень техники

При проведении таких скважинных операций, как фрезерование инструмента или трубы в скважине либо операций по гидроразрыву, образуется обломочный материал, который требуется собрать и удалить из скважины. Например, в компоновке низа бурильной колонны предусматривается инструмент сбора обломочного материала. Иногда инструменты для сбора обломочного материала называют шламометаллоуловителями, ловильными корзинами или песчаными фильтрами. Существует целый ряд различных улавливающих инструментов, в основе работы которых лежат различные принципы. Однако, в общем случае, все эти различные инструменты должны выполнять общую задачу - отделение циркулирующего флюида от бурового шлама и/или другого обломочного материала, присутствующего в скважине. В некоторых инструментах в нижней части насосно-компрессорной колонны создается обратная циркуляция, позволяющая направить обломочный материал в улавливающий инструмент. Обратная циркуляция обычно создается благодаря применению инструмента, который иногда называют механической головкой и который направляет поток, насыщенный буровым шламом и/или зернистым материалом, в блок удаления обломочного материала.

Некоторые примеры вариантов и/или описаний устройств извлечения шлама и вакуумных устройств, описаны, в частности, в следующих патентах: U.S. 2915127; U.S.2771141; U.S.2915127; U.S. 3023810; U.S. 3382925; U.S. 4059155; U.S. 5176208; U.S. 5402850; U.S. 5944100; U.S. 6176311; U.S. 6276452; U.S.6341653; U.S.6962197; U.S. 7472745; U.S. 2007/0272404 A1; а также U.S. 2009/0126933 A1, информация из которых включена в данный документ в указанием ссылки на соответствующий патент в целом. Однако на данном уровне техники продолжается поиск инструментов, обеспечивающих удовлетворительное удаление обломочного материала из скважины.

Раскрытие изобретения

В целом, различные варианты осуществления настоящего изобретения включают в себя следующие компоненты: механическую головку, включающую центральный проходной канал, по меньшей мере, один эжектор с линией потока, параллельной центральному проходному каналу, а также, по меньшей мере, одно вентиляционное отверстие. Клапан позволяет направлять поток через эжектор и открывать вентиляционное отверстие, что позволяет направлять поток через эжектор в кольцевое пространство. Эжектор ориентирован так, чтобы создавать область низкого давления, что способствует образованию обратной циркуляции через блок сбора обломочного материала. Устройство сбора обломочного материала включает в себя усовершенствованные блоки сепаратора и фильтра.

Эти и другие конструктивные особенности и преимущества изобретения станут очевидны для специалистов, имеющих соответствующий уровень технической подготовки, после изучения подробного описания предпочтительного варианта осуществления изобретения, которое сопровождается фигурами и патентными формулами.

Краткое описание графических материалов

Если не указано иное, то все фигуры в описании настоящего изобретения выполнены без соблюдения масштаба. Следует понимать, что данные чертежи отображают только типовые варианты осуществления изобретения и, следовательно, не исчерпывают его объем; описание изобретения приводится с указанием дополнительных специфических черт и подробностей на сопроводительных чертежах, где:

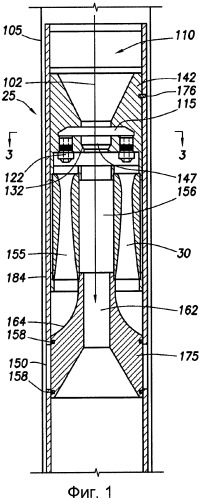

Фиг.1 - это разрез механической головки, выполненной в соответствии с вариантом осуществления настоящего изобретения, где она показана в закрытом положении;

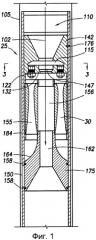

Фиг.2 - это вид в разрезе варианта осуществления изобретения, показанного на Фиг.1, в открытом положении;

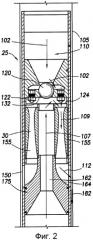

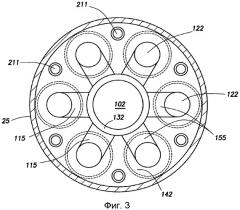

Фиг.3 - это вид в разрезе по линии А-А на Фиг.3;

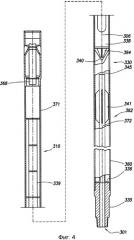

Фиг.4 - это вид в разрезе на секцию сбора обломочного материала настоящего изобретения, которая позволяет применять механическую головку, выполненную в соответствии с вариантами осуществления настоящего изобретения;

Фиг.5 - это разрез механической головки, выполненной в соответствии с альтернативным вариантом осуществления настоящего изобретения, где она показана в закрытом положении;

Фиг.6А - это разрез механической головки, выполненной в соответствии с вариантом осуществления изобретения, показанным на Фиг.5, в открытом положении;

Фиг.6В - это вид в разрезе на механическую головку, выполненную по альтернативному варианту осуществления настоящего изобретения, он аналогичен Фиг.6А, но показывает узел в закрытом положении;

Фиг.7 - это вид в разрезе на секцию сбора обломочного материала, которая выполнена по альтернативному варианту осуществления настоящего изобретения;

Фиг.8 - это вид в разрезе на секцию фильтра, иллюстрирующий альтернативный вариант осуществления настоящего изобретения; данная секция фильтра входит в состав секции сбора обломочного материала, показанной на Фиг.8;

Фиг.9 - это вид в перспективе на механическую головку, выполненную в соответствии с настоящим изобретением, в комплекте с секцией сбора обломочного материала, выполненной по третьему альтернативному варианту осуществления настоящего изобретения;

Фиг.10 - это вид в разрезе на сборочный узел, представленный на Фиг.9;

Фиг.11 - это вид в разрезе на секцию фильтра из состава сборочного узла, представленного на Фиг.9;

Фиг.12а и 12b - это виды в разрезе вариантов осуществления секции сепарации из состава сборочного узла, представленного на Фиг.9; и

Фиг.13 - это вид в разрезе на клапан в секции фильтра, выполненной в соответствии с настоящим изобретением.

Осуществление изобретения

Детали описания, приведенные здесь, используются только для примера и с целью иллюстрации описания предпочтительных вариантов осуществления настоящего изобретения; они представлены здесь с целью наиболее полезного и понятного описания принципов и концептуальных аспектов различных вариантов осуществления настоящего изобретения. В этом отношении, структурные особенности изобретения показаны лишь в той мере, которая необходима для понимания его принципа; на основе описания и чертежей специалисту с соответствующим уровнем технической подготовки становится очевидным порядок осуществления различных форм изобретения на практике.

Следующие определения и пояснения не следует понимать и рассматривать как обязательные при дальнейших построениях, если они не были четко и однозначно изменены в последующем описании. В случаях, если построение термина не отражает его смысл, нужно взять определение из Webster Dictionary, 3rd Edition. Определения и/или интерпретации не должны заимствоваться из других патентных заявок, патентов или публикаций, имеющих или не имеющих отношение к данному документу, если это отдельно не указано в данной спецификации, либо такое заимствование необходимо для сохранения действительности патента.

В данном контексте термин "прикрепленный" или любое его спряжение описывает и означает, по меньшей мере, частичное соединение двух элементов.

В данном контексте термин "целостный" обозначает отсутствие нехватки важных элементов после сборки.

В данном контексте термин "флюид" означает поточное аморфное вещество, молекулы которого свободно перемещаются относительно друг друга, и которое склонно принимать форму заполняемой им емкости; например, это может быть жидкость или газ.

За исключением рабочих примеров либо мест, где это указано особо, все числовые значения, выражающие количественные величины компонентов, которые встречаются в данном документе, во всех случаях следует понимать в сочетании с термином "примерно".

В данном контексте термин "эжектор" означает устройство, обычно имеющее насадку с входным отверстием для протекания флюида через устройство к выходному отверстию, которое служит для создания всасывающего действия, благодаря чему флюид всасывается через впускное отверстие и смешивается с потоком флюида, протекающим между входным и выходным отверстиями. К эжекторам относятся, например, струйные насосы и насосы с трубкой Вентури. "Ось эжектора" означает центральную линию насадки.

В данном контексте "улавливатель обломочного материала" означает устройство, служащее для отделения твердых частиц от скважинных флюидов; данное устройство включает в себя фильтры и корзины.

В различных вариантах осуществления настоящего изобретения в целом предусмотрено применение усовершенствованной дифференциальной механической головки. В соответствии с различными дополнительными вариантами осуществления настоящего изобретения, дифференциальная механическая головка, которая описывается в настоящих изобретениях, может применяться с разного рода буровой арматурой, как модульной, так и обычной. В одном из вариантов осуществления, дифференциальная механическая головка, выполненная в соответствии с настоящим изобретением, используется совместно с инструментом очистки скважины, например, в частности, со шламометаллоуловителем, сетчатым фильтром и/или аналогичным инструментом. Перепад давления создается за счет потока обратной циркуляции, направленного от внутреннего диаметра инструмента и/или эксплуатационной трубы, а не за счет направления потока от внешнего диаметра эксплуатационной трубы и/или ствола скважины либо обсадной колонны. Поток формируется, по меньшей мере частично, благодаря перепаду давления и эффекту Вентури.

В различных вариантах осуществления настоящего изобретения давление потока, направленного из эжектора вовнутрь трубы, достигает максимального значения.

Обращаясь теперь к чертежам, где на нескольких фигурах используются одинаковые условные обозначения, на Фиг.1-3 показан вариант осуществления механической головки 110 в соответствии с настоящим изобретением; головка размещена в подземной секции ствола скважины 105. На Фиг.1 показана механическая головка 110 в закрытом положении, на Фиг.2 эта же головка показана в открытом положении. В альтернативных вариантах осуществления механической головки 110 могут применяться различные другие секции или сегменты, необходимые для конкретного плана или процедуры буровых работ. В различных вариантах осуществления, также подсоединяются дополнительные переводники или детали бурильной колонны, такие как верхний переводник (данный пример показан на Фиг.4).

В различных вариантах осуществления изобретения, механическая головка 110 включает в себя трубчатый элемент 25, характерным для которого является расширяющийся в осевом направлении канал для прохождения флюидов 102 и вентиляционные отверстия 150, выполненные в стенке трубчатого элемента 25. На концах трубчатого элемента 25 предусмотрена резьба для гидравлического соединения механической головки и насосно-компрессорной колонны. Кроме того, механическая головка 110 включает в себя узел клапана 30, расположенный в трубчатом элементе 25, где он может скользить в осевом направлении из открытого положения в закрытое. В общем случае, когда в закрытом положении перекрываются вентиляционные отверстия 150, то сообщение между внутренним объемом механической головки и кольцевым межтрубным пространством скважины 105 отсутствует. В открытом положении вентиляционные отверстия 150 открыты.

Корпус узла клапана 30 состоит из верхнего элемента 142, по меньшей мере, одного эжектора 155 и основания-отражателя 175. Узел клапана 30 имеет сферическое седло под шарик 132, перекрывающее расширяющийся в осевом направлении канал 156. Следует отметить, что седло клапана 132 находится ниже по потоку относительно отверстия перепускного канала 115 и выше по потоку относительно всасывающей камеры 124. Сменные струйные насадки эжектора 122 установлены (на резьбе) на верхнем элементе 142, при этом трубки эжектора 155 совмещены со струйными насадками эжектора 122. Открытое пространство под насадками образует всасывающую камеру 124. В соответствии с предпочтительным вариантом осуществления изобретения, в головке установлено шесть эжекторов, но для ее функционирования требуется установка, по меньшей мере, одного эжектора. Как показано на фигурах, используются эжекторы с плавно сходящимся профилем, но в предпочтительном варианте осуществления изобретения сходящийся профиль комбинируется с плавно расходящимся профилем. Эти профили обеспечивают эффективность работы со скважинными флюидами, содержащими твердые частицы. Основание-отражатель 175 имеет расширяющийся в осевом направлении канал прохождения потока флюида 162 и коническую верхнюю поверхность 164. Основание-отражатель монтируется таким образом, что оно может скользить или смещаться вдоль оси трубчатого элемента 25 под действием верхнего элемента 142. На Фиг.1 основание-отражатель 175 показано в закрытом положении, при этом поток через отверстия 150, а также через трубки эжектора 155 перекрыт. Пара разнесенных в осевом направлении уплотнений 158 устанавливается в основании-отражателе 175 для его герметизации относительно внутренней стенки трубчатого элемента 25 и для изоляции вентиляционных отверстий 150 от канала прохождения потока флюида 102. В различных вариантах осуществления изобретения, по меньшей мере, часть струйных насадок эжектора 122 покрывается защитным слоем.

Трубки эжектора 155 зажимаются между верхним элементом 142 и основанием-отражателем 175 с помощью болтов 211 (как показано на Фиг.3), соединяющих основание и верхний элемент. В данном варианте осуществления изобретения, эжекторы легко снимаются для их обслуживания. Кроме того, возможна индивидуальная адаптация механической головки для конкретных условий применения, путем изменения длины и формы эжекторов и насадок. Узел, состоящий из верхнего элемента 142, трубок эжектора 155 и основания-отражателя 175, можно (с возможностью последующего отсоединения) зафиксировать внутри трубчатого элемента 25 в закрытом или открытом положении с помощью срезных штифтов 176, фиксаторов (не показаны на фигурах) или аналогичных приспособлений. В различных вариантах осуществления изобретения, узел клапана 30 образует в трубчатом элементе 25 посадку с натягом.

Отверстия перепускного канала 115 могут быть ориентированы от внутреннего канала прохождения флюидов 102 к струйным насадкам эжектора 122. В одном из вариантов осуществления изобретения, перепускное отверстие 115 выходит из канала прохождения флюидов под углом примерно девяноста (90) градусов. В альтернативном варианте осуществления изобретения, перепускные отверстия выходят из канала прохождения флюидов под углом примерно 120 градусов. В альтернативном варианте осуществления изобретения, перепускные отверстия выходят из канала прохождения флюидов под углом примерно 135 градусов. В альтернативном варианте осуществления изобретения, перепускные отверстия выходят из канала прохождения флюидов под углом примерно 150 градусов. В альтернативном варианте осуществления изобретения, перепускные отверстия выходят из канала прохождения флюидов под углом менее примерно 150 градусов. В общем случае, допускается любой угол, не создающий чрезмерных препятствий для флюида в канале его прохождения.

Седло клапана 132 предназначено для приема исполнительного шарика или шарообразного затвора клапана 120 (как показано на Фиг.2). В различных вариантах осуществления изобретения, шарообразный затвор клапана 120 освобождается из устьевого оборудования скважины, расположенного над механической головкой 110, и вводится в канал прохождения флюида и во внутренний осевой канал 156. Следует понимать, что возможно применение затвора клапана другой формы, важно только то, чтобы затвор клапана сочетался с формой седла и обеспечивал перекрытие потока флюида через седло. Обычно, шарик 120 выпускается с поверхности или недалеко от нее. Однако в различных вариантах осуществления настоящего изобретения возможно применение других механизмов удержания и/или освобождения шарика 120, например, таких как полка или карниз над седлом клапана 132. Когда шарик 120 помещается в седло клапана 132, канал прохождения флюида 147 в осевом канале 156 перекрывается, и флюид закачивается по насосно-компрессорной колонне в механическую головку 110, которая перенаправляет его в отверстия перепускного канала 115 и в струйные насадки эжектора 122. В различных дополнительных вариантах осуществления изобретения, механическая головка удерживается в закрытом или открытом положении с помощью срезного штифта 176. В общем случае, в закрытом положении сообщение между внутренним объемом механической головки и кольцевым межтрубным пространством скважины 105 отсутствует.

Как объяснялось, когда шарик 120 помещается в седло клапана 132, скважинный флюид, протекающий по насосно-компрессорной колонне, отрезается от потока флюида, протекающего по осевому каналу 156. По мере роста давления флюида, узел клапана 30 срезает штифты 176 и перемещается (самостоятельно или принудительно) в открытое положение, как показано на Фиг.2. При этом основание-отражатель 175 перемещается ниже вентиляционных отверстий 150, открывая выход эжектора в кольцевое пространство трубчатого элемента 25.

В открытом положении скважинный флюид перенаправляется в эжектор и далее через него - в струйные насадки эжектора 122. В различных вариантах осуществления изобретения, трубки эжектора 155 и струйные насадки эжектора 122 могут иметь различную форму, объем и/или длину. Скважинные флюиды, проходящие через струйные насадки эжектора 122, передают энергию эжекторам за счет увеличения скорости и понижения давления протекающего скважинного флюида. Как результат, во всасывающей камере 124 образуется частичный вакуум. Скважинный флюид проходит всасывающую камеру, захватывая в поток флюиды, находящиеся в ней. Вследствие трения внутри потока скважинных флюидов всасывающая камера опорожняется. Это позволяет, за счет более низкого давления во всасывающей камере, "втянуть" или закачать дополнительный объем флюида во всасывающую камеру из секции канала прохождения флюидов 162, расположенной ниже шарового клапана 120. При прохождении находящегося под давлением флюида через струйные насадки эжектора 122 во всасывающую камеру 124, а также через трубки эжектора 155, во всасывающей камере создается всасывающее давление (эффект Вентури), так что флюид в насосно-компрессорной колонне ниже механической головки втягивается в камеру по каналу прохождения флюида 162, а оттуда - в трубки эжектора 155, наряду с флюидом из струйных насадок эжектора 122. Затем смесь по каналу 109 поступает в секцию эжектора с плавным сходящимся коническим сечением, где кинетическая энергия потока флюида преобразуется обратно в давление. Затем комбинированный флюид покидает эжектор и по каналу прохождения флюида 112 направляется в ствол скважины.

В различных вариантах осуществления изобретения, один или более эжекторов устанавливаются по окружности канала прохождения флюида 162. В альтернативных вариантах осуществления изобретения, несколько эжекторов устанавливается радиально симметрично вокруг канала прохождения флюида 162. В одном из вариантов осуществления изобретения применяется, по меньшей мере, два (2) эжектора, установленных вокруг канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, три (3) эжектора, расположенных по окружности канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, четыре (4) эжектора, расположенных вокруг канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, пять (5) эжекторов, расположенных вокруг канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, шесть (6) струйных насадок, расположенных вокруг канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, семь (7) эжекторов, расположенных вокруг канала прохождения флюида 162. В одном из альтернативных вариантов осуществления изобретения применяется, по меньшей мере, восемь (8) эжекторов, расположенных вокруг канала прохождения флюида 162. В общем случае, можно использовать любое количество эжекторов, позволяющее получить оптимальный вакуумный и/или эжекторный эффект и/или эффект перепада давления.

В общем случае, согласно способу эксплуатации, а также ссылаясь на Фиг.1, буровой раствор циркулирует через механическую головку 110 по каналу прохождения флюида 102. Если механическая головка 110 находится в закрытом положении, буровой раствор протекает из канала прохождения флюида 102 через канал 162 к коронке или фрезе в нижней части колонны. При фрезеровочных работах или если необходимо удалить шлам и/или обломочный материал, шарик 120 забрасывается в седло клапана 132 (как показано на Фиг.2). При дальнейшем закачивании бурового раствора повышается давление в трубчатом элементе 25, при этом узел клапана 30 вынужден скользить вниз, пока выход эжектора не совместится с вентиляционным отверстием 150, благодаря чему буровой раствор может протекать в межтрубное пространство скважины путем перенаправления потока флюида из канала 102 в канал 112. Как описывалось, поток через струйные насадки эжектора 122 и трубки эжектора 155 приводит к отбору флюида из насосно-компрессорной колонны ниже механической головки 110 и к его отводу по каналу прохождения флюида 102 во всасывающую камеру 124.

В различных вариантах осуществления изобретения трубки эжектора 155 имеют коническую форму. В различных вариантах осуществления изобретения допускается создание индуцированного потока посредством циркуляции или рециркуляции. В одном из вариантов осуществления изобретения, трубки эжектора 155 имеют сходящееся сечение для создания потока бурового раствора. В альтернативном варианте осуществления изобретения, трубки эжектора 155 имеют расходящееся сечение для создания потока бурового раствора. В альтернативном варианте осуществления изобретения, трубки эжектора имеют расходящиеся и сходящиеся поверхности для создания потока бурового раствора. В альтернативном варианте осуществления изобретения в трубках эжектора 155 имеется несколько областей сходящегося и расходящегося сечения, служащих для создания потока бурового раствора. В общем случае, области различных сходящихся и расходящихся сечений могут применяться в варианте осуществления настоящего изобретения.

В различных вариантах осуществления изобретения, канал прохождения потока бурового раствора 109 вдоль оси эжектора через трубки эжектора 155 параллелен каналу прохождения флюида 102. В различных альтернативных вариантах осуществления изобретения, поток бурового раствора через трубки эжектора почти параллелен каналу прохождения флюида 102. В общем случае, направление потока бурового раствора 109, проходящего через трубки эжектора 155, соотносится с каналом прохождения флюида 102.

По меньшей мере, часть перенаправленного бурового раствора под высоким давлением проходит по каналу 109, при этом обычно давление потока снижается во всасывающей камере 124 канала 109. В общем случае, давление в канале прохождения флюида, в соответствии с настоящим изобретением, зависит от объема и/или площади поверхности канала. В общем случае, перепад давлений, который обеспечивается различными вариантами осуществления настоящего изобретения, можно использовать для подъема обломочного материала и/или бурового шлама и/или других элементов.

Фиг.3 - это разрез узла, показанного на Фиг.2, по линии 3-3. Как видно, канал 102 окружен болтами 211, струйными насадками 122 и трубками эжектора 155.

На Фиг.4 приводится иллюстрация варианта осуществления изобретения, где показан блок сбора обломочного материала 330, который применяется вместе с механической головкой, выполненной в соответствии с настоящим изобретением, и который включает в себя сепаратор 340, трубчатую улавливающую камеру или корзину 360, а также нижний переводник (или ниппель) 335, закрепленный на нижней стороне корзины 360 с помощью резьбы. Съемный блок 362, содержащий монтажную плиту или основание 336, вторую или внутреннюю трубу 372 и стабилизатор 341, расположен в улавливающей камере или корзине 360. Съемный узел внутренней трубы 362 фиксируется между нижним переводником 335 и корзиной 360. Внутренняя труба 372 имеет отверстие 345 в верхнем конце, через которое в камеру 360 поступает флюид. Желательно, чтобы внутренняя труба 372 имела открытый конец, но возможны и другие конфигурации, такие как серия отверстий в верхнем конце внутренней трубы. В соответствии с конструктивными особенностями настоящего изобретения, нижний переводник может отсоединяться, а узел трубы 362 снимается для удаления обломочного материала, накопившегося в корзине 360, посредством промывки.

Первая камера 338 и сетка 339 содержат верхний блок 310 и они расположены выше второго блока или блока внутренней трубы 362. В дополнительных вариантах осуществления изобретения предусмотрен трубчатый проходной канал 368 и/или удлинительная секция 371. Когда механическая головка находится в открытом положении (режим рециркуляции), флюид протекает в блок сбора обломочного материала 330 по каналу 301 и во внутреннюю трубу 372. Обычно, буровой раствор, протекающий по внутренней трубе 372, насыщен обломочным материалом и/или буровым шламом, который требуется отделить от бурового раствора. Буровой раствор поднимается по второй внутренней трубе 372 и проходит через сепаратор 340. В сепараторе 340 крупный обломочный материала и/или буровой шлам падает в улавливающую камеру или корзину 360. Флюид и мелкий обломочный материал проходит в отверстия или каналы 364, выполненные в сепараторе 340. В одном из вариантов осуществления блока сбора обломочного материала 330, предназначенного для применения при проведении фрезеровочных работ, блок сбора обломочного материала 330 можно удлинить или продублировать, в зависимости от длины обсадной трубы, в которой предполагается проводить скважинные операции.

Буровой раствор продолжает продвигаться вверх по каналу 306, через блок сбора обломочного материала 330, в механическую головку, выполненную в соответствии с настоящим изобретением. В различных вариантах осуществления изобретения, буровой раствор проходит через сетку 339, где удаляется остальной обломочный материал и/или буровой шлам. В различных вариантах осуществления изобретения, по меньшей мере, часть очищенного бурового раствора направляется обратно в скважину для выполнения операций бурения.

На Фиг.5 и 6А приводятся иллюстрации для альтернативного варианта осуществления механической головки 225, в состав которой входят корпус 226 с узлом клапана 228, установленным на нем. Корпус 226 включает в себя кольцевой выступ 226b, секцию с уменьшенным внутренним диаметром 226а с выполненными в ней вентиляционными отверстиями 250. Узел клапана 228 включает в себя трехкомпонентный верхний элемент 234, эжекторы 255 и основание-отражатель 230, скрепленные болтами 211. Верхний элемент 234 включает в себя шариковую направляющую 234а, секцию клапана 234b и стабилизатор эжектора 234с. Шариковая направляющая 234а состоит из седла клапана 232 струйных насадок эжектора 222. Когда механическая головка переводится в открытое положение, как показано на Фиг.6А, выступ 236 на отражателе 230 взаимодействует с секцией уменьшенного диаметра 226а, что позволяет точно совместить узел клапана 228 с вентиляционными отверстиями 250.

На Фиг.6В приводится иллюстрация для альтернативного варианта осуществления механической головки 225, находящейся во включенном положении. В соответствии с данным вариантом осуществления изобретения, в корпусе 226, выше узла клапана 338 устанавливается второй узел клапана 250, а в стенке корпуса 226 выполняются перепускные отверстия 252. Узел клапана 250 содержит корпус клапана 254 и кольцевые межтрубные уплотнения 256, обеспечивающие герметичность относительно внутренних стенок корпуса 226. Седло клапана 258 образовано на корпусе 224 вокруг осевого канала 260. Размер и форма гнезда позволяют принимать затвор клапана, в варианте, для которого дана иллюстрация, это шарик 262. Размер и форма канала 260 допускают прохождение шарика 220. Корпус 254 устанавливается в корпусе 226, где он может скользить в осевом направлении вперед и назад, как отмечено стрелкой D. Во время работы, второй узел клапана может помещаться в скважину в рабочем положении (не показано), т.е. корпус клапана 254 поднят в положение перекрытия потока через отверстия 252. Для удержания корпуса клапана 254 в поднятом положении можно использовать срезной штифт или аналогичное приспособление. Если требуется перекрыть поток через механическую головку 225 и открыть отверстия 252, на седло 258 подается большой затвор клапана (исполнительный шарик 264), и корпус клапана 254 принудительно скользит вниз, во включенное положение, как показано на Фиг.6В. Узел клапана 250 может применяться для циркуляции скважинных флюидов внутрь либо наружу насосно-компрессорной колонны через отверстия 252. Узел клапана 250 позволяет погружать механическую головку 225 в скважину в открытом состоянии, а затем отключать ее, активировав узел клапана 250.

На Фиг.7 представлен развернутый вид в разрезе для альтернативного варианта осуществления модульного устройства сбора обломочного материала 500 с обратным клапаном 532, которое можно применять вместе с различными вариантами осуществления настоящего изобретения. В общем случае, первая секция сбора обломочного материала 510, состоящая из внутренней трубы 512 и расширенной секции 515, применяется для удаления из бурового раствора крупного обломочного материала. По мере поднятия бурового раствора, внутренняя труба 512 переходит в расширенную секцию 515 и высвобождает часть накопленного обломочного материала в улавливающую камеру 517.

В конечном итоге, улавливающая камера 517 заполняется и требует очистки. В различных вариантах осуществления настоящего изобретения применяется переводник вертлюга 520 с секцией периодического профиля 522, позволяющей захватывать его с помощью трубных ключей и/или инструментов, имеющихся на буровой площадке. Как таковой, переводник 520 можно отсоединить от бурильной колонны, отделить и опорожнить улавливающую камеру 517, тем самым экономя время на бурение.

Уникальный песчаный переводник 530, служащий для удаления твердых частиц, таких как, в частности, песок и расклинивающий агент, можно использовать в сочетании с различными вариантами осуществления настоящего изобретения для повышения эффективности процедур очистки скважины. Основными элементами песчаного переводника 530 являются сетка 539, внутренняя труба 572, камера сбора обломочного материала 537, опорная плита 534, а также обратный клапан 532. Обратный клапан 532 можно спроектировать так, чтобы он был открыт при обратном потоке и закрыт при нормальной циркуляции. В различных дополнительных вариантах осуществления предусматриваются отверстия (не показаны), позволяющие узлу работать при нормальной циркуляции.

На Фиг.8 показан альтернативный обратный клапан, который можно применять в различных вариантах осуществления песчаного переводника 630, выполненного в соответствии с настоящим изобретением, в состав которого входит удлиненная камера сбора обломочного материала 637, обратный клапан 632, сетка 639, внутренняя труба 672 и опорная плита 634. В общем случае, флюид может протекать через переводник при прямой и/или обратной циркуляции, в зависимости от положения обратного клапана 632.

Еще один альтернативный вариант осуществления блока сбора обломочного материала 700, выполненного в соответствии с настоящим изобретением и собранного в насосно-компрессорной колонне 702 (состоит из буровой трубы), показан на Фиг.9 и 10. Насосно-компрессорная колонна 702 имеет внутренний канал 703, сообщающийся с блоком сбора обломочного материала. Блок сбора обломочного материала 700 содержит следующие элементы: узел механической головки 704, фильтр буровой трубы 706, верхнюю секцию вертлюга 708, узел фильтра 800, нижнюю секцию вертлюга 712, а также узел сепаратора 900. Ниппели 710, 714 и 722 служат резьбовыми адаптерами и закрывают нижние секции узлов. При этом в конфигурации, приведенной на иллюстрации, узел 700 включает, к примеру, только по одному из каждого компонента. Можно предположить, что при необходимости возможна сборка узла из более чем одного сепаратора, установленного последовательно. Следует отметить, что секции вертлюга имеют ту же конфигурацию (размер и форму), что и буровая труба; это позволяет захватывать секции вертлюга на узле 700 с помощью тех же трубных ключей и/или инструментов, имеющихся на буровой или ремонтной установке, которые используются для работы с буровыми трубами. Длина секций вертлюга такова, что при сборке с одним из узлов фильтрации или сепарации, с ними можно обращаться как с секцией буровой трубы. Например, комбинированная длина секции вертлюга 712 подбирается таким образом, чтобы при соединении с узлом сепаратора 900 и ниппелем 722, длина полученного узла составляла примерно 9 м, что позволяет хранить его на стеллаже для бурильных труб или вынимать из скважины, помещать на стеллаж для труб, разбирать и опорожнять без применения оборудования буровой установки. Аналогично, комбинированная длина переводника вертлюга или секции 708 подбирается таким образом, чтобы при соединении с узлом фильтра 724 и ниппелем 712, длина полученного узла составляла примерно 9 м, что позволяет обращаться с ним как с единым отрезком трубы. То же самое справедливо для длины инструмента механической головки в сборе 704 и фильтра буровой трубы 706. Длина блока сбора обломочного материала 700 может составлять до 27,5 м, что позволяет обращаться с узлом как с буровой трубой, состоящей из трех секций.

Механическая головка 704 может быть выполнена по любой конфигурации из описанных в данном документе. Механическая головка 704 присоединяется к секции буровой трубы 702 с проходным каналом 703. Выпускные отверстия 716 открываются при посадке исполнительного шарика 718 на седло в механической головке 704. Шарик 718 также перенаправляет поток из буровой трубы 702 через эжекторы 720 и выходные отверстия 716 в кольцевое пространство, образовавшееся между блоком сбора обломочного материала 700 и стенкой скважины. Эжекторы 720 формируют область низкого давления, что в свою очередь заставляет скважинные флюиды направляться в нижнюю часть насосно-компрессорной колонны 702, а затем - вверх по проходному каналу 703 через узел сепаратора 900 и узел фильтра 800. Обломочный материал удаляется из скважинного флюида в узлах сепаратора 900 и фильтра 800.

Подробный чертеж узла фильтра 800 приводится на Фиг.11 и 13. Узел фильтра 800 состоит из цилиндрического корпуса 810, который имеет внешнюю резьбу на нижнем конце 812, что позволяет соединять его с нижней секцией вертлюга 712; также корпус имеет внутреннюю резьбу на верхнем конце 814, что позволяет соединять его с верхней секцией вертлюга 708. В данном варианте осуществления изобретения ниппель 714, показанный на Фиг.10, не используется. Основание 840 монтируется к нижнему концу узла фильтра 800 и фиксируется между противостоящими кольцевыми выступами 816 и 818. Основание 840 по форме представляет собой плоскую шайбу с центральным сквозным проходным каналом 842. Внутренняя скоростная трубка 820 монтируется на основании 840 и выступает из него в осевом направлении. Внутренняя скоростная трубка 820 имеет цилиндрическую форму, а размер ее подбирается так, чтобы она прилегала по периметру к центральному проходному каналу 842. Верхний конец 822 скоростной трубки 820 открыт.

Цилиндрический фильтр 830 выступает из основания 840 и образует кольцевое пространство 832 вокруг внутренней скоростной трубки 820. В настоящем варианте осуществления изобретения, фильтр 830 показан в виде каркасно-проволочного фильтра, но следует понимать, что возможно применение и других типов мусороулавливающих