Колодка вагонная тормозная композиционная на основе железа

Иллюстрации

Показать всеИзобретение относится к железнодорожному транспорту, в частности к тормозным колодкам подвижного состава. Колодка содержит стальной каркас и дугообразное тело, состоящее их отдельных фрикционных элементов, закрепленных на стальном каркасе. Элементы выполнены из фрикционного материала. Стальной каркас имеет скобу и направляющие, приваренные к наружной поверхности, Направляющие и стальной каркас имеют прижимные пластины, которые удерживают фрикционные элементы на стальном каркасе. Фрикционный элемент колодки выполнен в форме призматоида, основания которого имеют форму трапеции. В основаниях имеются впадины, куда входят прижимные пластины стального каркаса. Вставленные в стальной каркас фрикционные элементы закреплены путем обжима боковых прижимных пластин каркаса, два крайних дополнительно прижаты прижимными пластинами направляющих каркаса. Фрикционные элементы колодки выполнены из материала на основе железа. Достигается повышение безопасности движения железнодорожных вагонов за счет устранения дефектного слоя, образующегося на поверхности катания вагонного колеса, улучшения теплоотвода из зоны контакта колодки и колеса, повышения износостойкости тормозной колодки, повышения технологичности изготовления колодки и снижения периода приработки в системе «колесо - тормозная колодка». 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к железнодорожному транспорту, в частности к тормозному оборудованию подвижного состава, а также может использоваться в тормозных системах на других видах транспорта.

Известна тормозная колодка по авт.св. 1572889, B61H 1/00, публ. 23.06.90, содержащая стальной каркас, чугунное дугообразное тело, состоящее из основного и профильного участков с выполненным в нем ручьем и снабженное вставками, заложенными рядами в тело колодки со стороны рабочей трущейся поверхности, причем гребневые вставки профильного участка выполнены в виде цилиндрических элементов с продольным вырезом и установлены в ручье колодки с возможностью схватывания и взаимодействия с гребнем бандажа колеса.

Однако в известном техническом решении вставки выполнены из специального чугуна, обладающего высокой твердостью, и вследствие этого вызывают интенсивный износ поверхности колес. Кроме того, выполнение вставок основного участка призматическими, с непрерывной поверхностью трения, ухудшает теплоотвод и способствует еще большему износу пар трения и снижению тормозного усилия из-за уменьшения коэффициента трения.

Известна тормозная колодка, содержащая стальной каркас, дугообразное тело, состоящее из основного участка тела колодки и профильного участка тела колодки с выполненным в нем ручьем. В тело колодки со стороны рабочей трущейся поверхности на профильном участке заложен один ряд гребневых вставок, выполненных в виде цилиндрических элементов с продольным вырезом, охватывающих гребень бандажа колеса. На основном участке заложены рядами по крайней мере две группы вставок цилиндрической формы. В каждой из групп центры трех ближайших вставок равноудалены друг от друга, а ряды этих вставок развернуты относительно продольной оси колодки. Вставки выполнены из пластичного металла, например из стали. Патент RU №2153994.

Недостатком известной тормозной колодки является снижение тормозного эффекта при нагреве колодки, за счет перегрева вставок снижается коэффициента трения. Колодка создает шум при работе.

Известна тормозная вагонная композиционная колодка, содержащая стальной каркас, дугообразное тело, состоящее из основного участка тела колодки и бокового участка тела колодки, находящейся в контакте с гребневой поверхностью колеса, взаимодействующего с боковой поверхностью рельса, при этом дугообразное тело колодки состоит их отдельных элементов, закрепленных на стальном каркасе, причем элементы, образующие основной участок тела колодки, выполнены из фрикционного материала, а элементы, образующие боковой участок тела колодки, выполнены из антифрикционного материала в виде профильных элементов, находящихся в контакте с гребневой поверхностью колеса, взаимодействующего с боковой поверхностью рельса, фрикционный материал имеет в 1,5-10 раз больший коэффициент трения и в 1,5-3,5 большую абразивную стойкость, чем у антифрикционного материала, фрикционные элементы, образующие основной участок тела колодки, имеют различную высоту, фрикционные элементы с большей высотой расположены на краях стального каркаса. Кроме этого, фрикционные элементы, образующие основной и боковой участки тела колодки, закреплены сваркой на металлическом каркасе и между собой металлургическим способом, фрикционные элементы основного участка тела колодки выполнены из композиционного фрикционного материала, работающего при температуре до 850°C, фрикционных элементов основного участка колодки как минимум двух (RU 125950).

Данное техническое решение принято в качестве прототипа.

Недостатком известной тормозной колодки является отсутствие очищающего эффекта тормозной колодки в процессе контакта колеса с колодкой, не определены геометрические и механические параметры элементов с максимальной износостойкостью тормозной колодки.

Задачей заявляемого технического решения является повышение безопасности движения железнодорожных вагонов.

В процессе решения поставленной задачи достигается технический результат, заключающийся в устранении дефектного слоя, образующегося на поверхности катания вагонного колеса, улучшении теплоотвода из зоны контакта колодки и колеса, повышении износостойкости тормозной колодки, повышении технологичности изготовления колодки, снижении периода приработки в системе «колесо - тормозная колодка».

Технический результат достигается колодкой вагонной тормозной композиционной на основе железа, содержащей стальной каркас, имеющий скобу и направляющие, приваренные к наружной поверхности, дугообразное тело, состоящее их отдельных фрикционных элементов, закрепленных на стальном каркасе, элементы выполнены из фрикционного материала, методом порошковой металлургии, работающего при температуре не выше 850°С, при этом направляющие и стальной каркас имеют прижимные пластины, которые удерживают фрикционные элементы на стальном каркасе, фрикционный элемент колодки выполнен в форме призматоида, основания которого имеют форму трапеции, в основаниях имеются впадины, куда входят прижимные пластины стального каркаса, одна из боковых поверхностей фрикционного элемента расположена перпендикулярно основаниям и прижата к стальному каркасу, противоположная поверхность, контактирующая с поверхностью катания колеса, имеет уклон 1:20 и сопрягается с одним из оснований по радиусу не более 20 мм, две другие боковые поверхности расположены под углом 2°-7° друг к другу, на одной из них имеется выступ, на другой впадина, выступ и впадина выполнены на границе, с основанием прижатой к каркасу, при сборке колодки выступ входит во впадину, при этом высота выступа больше глубины впадины, механически фиксируя соседние фрикционных элементов между собой с зазором, образуя дугообразное тело колодки, вставленные в стальной каркас фрикционные элементы закреплены путем обжима боковых прижимных пластин каркаса, два крайних дополнительно прижаты прижимными пластинами направляющих каркаса, фрикционный элемент колодки выполнены из материала на основе железа, содержащего по массе %: медь -9-16, углерод-0,5-3,0, окись алюминия -2-4, хром-0,5-1,5, молибден -0,1-0,2, фосфор -0,01-3.0, имеющего твердость по Бринелю (80-120) HB5/125/10, микротвердость основы (230-250)HV50, состоящей из пластинчатого перлита с медными прослойками по границам зерен и микротвердость включений (700-900)HV50, состоящих из карбидных соединений молибдена и хрома, и абразивную стойкость, превышающую абразивную стойкостью колеса. Кроме этого, фрикционные элементы соединены между собой с зазором 0,5-3,0 мм, прижимные пластины имеют Г-образную форму, основания призматоида расположены параллельно плоскости вращения колеса, прижимные пластины боковых стенок расположены под углом к спинке каркаса 45°-60° и образуют в поперечном сечении паз трапецеидальной формы, на боковых поверхностях, расположенных под углом 2°-7° друг к другу, выступы и впадины имеют прямоугольную или трапецеидальную форму, прижимные пластины каркаса и впадины V-образной формы на основаниях образуют соединение типа «ласточкин хвост».

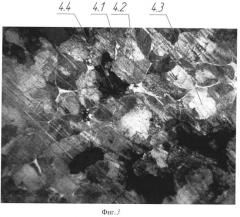

Влияние колодки сказывается не только на разрушении контактных поверхностей в системе «тормозная колодка-колесо», но и системе в «колесо-рельс». Колесо подвергается износу как со стороны тормозной колодки, так и со стороны рельса. Авторами предлагаемого технического решения были проведены исследования поверхности катания железнодорожного колеса вагона, находящегося в контакте с тормозными колодками, изготовленными из чугуна. Изучен механизм образования микротрещин на различных участках контактной поверхности колеса. Дефекты в виде трещин и выщерблин, с максимальной глубиной проникновения до 1,5 мм ускоряют не только износ колеса, но и рельса. Появление таких дефектов обусловлено высоким контактным давлением. При дальнейшем развитии трещин происходит их отслаивание (отрыв) участков поверхности колеса в виде отдельных твердых частиц. Они в дальнейшем работают как абразивные частицы, приводящие к интенсивному износу как поверхности колеса, так и поверхности катания рельса. Образование абразивных частиц происходит в несколько стадий. Это зарождение микротрещин, которое происходит постепенно в результате усталостных явлений. Микротрещины начинают развиваться задолго до того, как произойдет образование абразивных частиц и их отделение от поверхности. Длительность процесса накопления дефектов материала колеса занимает значительную часть, доходя до 90% времени процесса разрушения. Чтобы не доводить до появления на контактной поверхности (поверхность катания) колеса абразивных частиц, данная поверхность должна постоянно подвергаться очистке от загрязнения и удалению поверхностного дефектного слоя. Такое удаление происходит в процессе торможения заявляемой тормозной колодкой, имеющей более высокую абразивную стойкость по сравнению с материалом обода колеса вагона. Кроме этого, тормозная колодка должна обладать рядом физических свойств, способных выполнить задачу по очистке поверхности катания вагонного колеса. К таким свойствам в первую очередь относятся твердость материала колодки и микротвердость отдельных компонентов материала. Колодка, выполненная на основе железа с добавлением карбидообразующих элементов, например хрома, молибдена и свободного графита, фосфора, которые в процессе спекания образуют материал с таким соотношением свойств по твердости и микротвердости, фиг.3. Образование медных прослоек, фиг.3, значительно улучшает теплопроводность колодки, что приводит к снижению температуры в зоне контакта, тем самым колодка более эффективно тормозит при более высоких скоростях движения состава при сохранении высокого коэффициента трения, т.е повышается ее износостойкость. Изготовление фрикционных элементов колодки на основе железа методом порошковой металлургии, состоящих из отдельных элементов, позволяет достичь указанных свойств выполнением их из материала на основе железа, содержащего по массе %: медь - 9-16, углерод - 0,5-3,0, окись алюминия - 2-4, хром - 0,5-1,5, молибден - 0,1-0,2, фосфор - 0,01-3.0, имеющего твердость по Бринелю (80-120) HB5/125/10, микротвердость основы (230 - 250)HV50, состоящей из пластинчатого перлита с медными прослойками по границам зерен, и микротвердость включений (700-900)HV50, состоящих из карбидных соединений молибдена и хрома, и абразивную стойкость, превышающую абразивную стойкостью колеса вагона.

Кроме этого, авторами предлагаемого технического решения предложено выполнение фрикционных элементов колодки в форме призматоидов. Призматоид, м. - Многогранник, у которого две грани (основания) лежат в параллельных плоскостях, а остальные (боковые) являются трапециями или треугольниками, имеющими с основаниями общую сторону или вершину (см. А.М.Микишина, В.Б.Орлов. Толковый математический словарь. Основные термины: около 2500 терминов. - М.: Рус.яз., 1989. - 244 с., 186 ил. - С.103, рис.73). Призматоиды с основаниями в форме трапеций, расположены параллельно плоскости вращения колеса, одна из боковых граней расположена перпендикулярно основаниям и прижата к стальному каркасу, противоположная боковая грань контактирует с поверхностью катания колеса, имеет уклон 1:20, со стороны выкружки реборды колеса сопрягается с одним из оснований по радиусу не более 20 мм, оставшиеся две боковые грани расположены под углом 2°-7° друг к другу, на одной из них имеется выступ, на другой впадина, выступ и впадина выполнены на границе, с основанием прижатой к каркасу, при сборке колодки выступ входит во впадину, но при этом высота выступа больше глубины впадины, механически фиксируя соседние фрикционных элементов между собой с гарантированным зазором, образуя дугообразное тело колодки. Кроме этого, фиксация фрикционных элементов между собой с гарантированным зазором 0,5-3,0 мм позволяет значительно улучшить теплоотвод из зоны контакта колодки и колеса, и способствует удалению с контактной поверхности (поверхность катания) колеса абразивных частиц, постоянно подвергая очистке от загрязнения и удалению поверхностного дефектного слоя данную поверхность, тем самым препятствуя прежевременному разрушении контактных поверхностей в системе «тормозная колодка-колесо», системе в «колесо-рельс». Путем обжима упругих зажимов Г-образной формы стального каркаса, расположенных под углом к спинке каркаса 45°-60° образуя в поперечном сечении паз трапецеидальной формы, входя в впадины V-образной формы, расположенные в основаниях фрикционных элементов, образуя соединение типа «ласточкин хвост», дополнительное фиксирование двух крайних элементов путем обжима прижимными пластинами направляющих каркаса позволяет надежно закрепить дугообразное тело колодки из отдельных фрикционных элементов на стальном каркасе. В тормозной колодке на стальной каркасе сваркой закреплены направляющие и скоба для фиксации, позволяющие фиксировать колодки клиновой чекой или другим способом в соответствии со стандартами любой страны мира. При установке колодки и закреплении ее чекой концы чеки располагаются внутри башмака, что предотвращает поворот колодки относительно ее продольной оси. Кроме того, сама конструкционная прочность колодки за счет механически прочного соединения стального каркаса с дугообразным телом колодки из отдельных фрикционных элементов и механическая и металлургическая фиксация элементов друг с другом обеспечивают ее высокую надежность и работу без разрушений на всех режимах торможения подвижного состава.

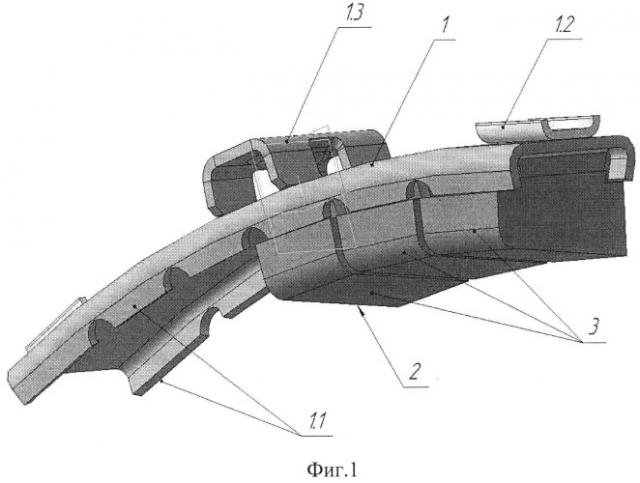

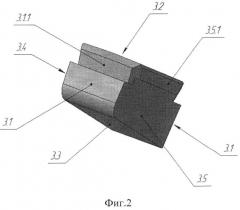

Предлагаемое техническое решение поясняется чертежами, где на фиг.1 показаны общий вид колодки вагонной тормозной композиционной на основе железа, на фиг.2 - фрикционный элемент колодки, на фиг.3 - микроструктура материала фрикционного элемента колодки.

Тормозная вагонная композиционная колодка, содержит стальной каркас 1, с прижимными пластинами 1.1, направляющие 1.2, скобу 1.3, скоба 1.3 и направляющие 1.2 закреплены сваркой на стальном каркасе 1, дугообразное тело 2, состоящее из отдельных фрикционных элементов 3, которые закреплены на стальном каркасе 1 с помощью прижимных пластин 1.1. Фрикционный элемент колодки 3 выполнен в форме призматоида, основания 3.1 которого имеют форму трапеции, в основаниях имеются впадины 3.1.1, куда входят прижимные пластины 1.1 стального каркаса 1. Боковая поверхность 3.2 фрикционного элемента 3 расположена перпендикулярно основаниям 3.1 и прижата к стальному каркасу 1, противоположная поверхность 3.3, контактирующая с поверхностью катания колеса, имеет уклон 1:20, и сопрягается с одним из оснований по радиусу не более 20 мм. Две другие боковые поверхности 3.4 и 3.5 расположены под углом 2°-7° друг к другу, на одной из них имеется выступ 3.5.1, на другой впадина 3.5.2 (не показана), выступ и впадины выполнены на границе, с основанием, прижатой к каркасу. При сборке колодки, выступ 3.5.1 входит во впадину 3.5.2, при этом высота выступа больше глубины впадины, механически фиксируя соседние фрикционные элементы 3 между собой с зазором, образуя дугообразное тело 2 колодки, закрепленное путем обжима боковых прижимных пластин 1.1, стальной каркас 1, два крайних элемента дополнительно прижаты прижимными пластинами 1.1

Фрикционные элементы 3 выполнены из материала на основе железа, имеющего твердость по Бринелю (80-120) НВ5/125/10, микротвердость основы (230-250)HV50, состоящей из пластинчатого перлита 4.1 с медными прослойками 4.2 по границам зерен, и микротвердость включений (700-900)HV50, состоящих из карбидных соединений 4.3 молибдена и хрома. Допускается присутствие в материале свободного углерода 4.4.

Работа тормозной колодки происходит следующим образом. При прижатии рабочей поверхности колодки к рабочей поверхности колеса железнодорожного вагона происходит торможение и очищение поверхности катания колеса вагона.

Производство предлагаемой колодки предполагает более высокий коэффициент автоматизации производства, следовательно, более низкую себестоимость и повышение технологичности изготовления колодки. А такие особенности металлокерамических колодок, как низкий износ и возможность применения на скоростях свыше 140 км/ч, а также минимальный износ колеса, сопрягаемого с такой колодкой, позволят оправдать высокую стоимость металлокерамической колодки снижением затрат не только на ее замену, но и на обточку колеса, взаимодействующего с ней. В целом предлагаемое техническое решение устройства и изготовления колодки позволяет получить более качественную и с большим ресурсом работы вагонную колодку и повысить безопасность железнодорожного движения.

1. Колодка вагонная тормозная композиционная на основе железа, содержащая стальной каркас, имеющий скобу и направляющие, приваренные к наружной поверхности, дугообразное тело, состоящее их отдельных фрикционных элементов, закрепленных на стальном каркасе, элементы выполнены из фрикционного материала, методом порошковой металлургии, работающего при температуре не выше 850°C. отличающаяся тем, что направляющие и стальной каркас имеют прижимные пластины, которые удерживают фрикционные элементы на стальном каркасе, каждый фрикционный элемент колодки выполнен в форме призматоида, основания которого имеют форму трапеции, в основаниях имеются впадины, куда входят прижимные пластины стального каркаса, одна из боковых поверхностей фрикционного элемента расположена перпендикулярно основаниям и прижата к стальному каркасу, противоположная поверхность, контактирующая с поверхностью катания колеса, имеет уклон 1:20 и сопрягается с одним из оснований по радиусу не более 20 мм, две другие боковые поверхности расположены под углом 2°-7° друг к другу, на одной из них имеется выступ, на другой - впадина, выступ и впадина выполнены на границе с основанием, прижатым к каркасу, при сборке колодки выступ входит во впадину, при этом высота выступа больше глубины впадины, механически фиксируя соседние фрикционные элементы между собой с зазором, образуя дугообразное тело колодки, вставленные в стальной каркас фрикционные элементы закреплены путем обжима боковых прижимных пластин каркаса, два крайних дополнительно прижаты прижимными пластинами направляющих каркаса, фрикционные элементы колодки выполнены из материала на основе железа, содержащего по массе %: медь - 9-16, углерод - 0,5-3,0, окись алюминия - 2-4, хром - 0,5-1,5, молибден - 0,1-0,2, фосфор - 0,01-3.0, имеющего твердость по Бринеллю (80-120) HB5/125/10, микротвердость основы (230-250)HV50, состоящей из пластинчатого перлита с медными прослойками по границам зерен, и микротвердость включений (700-900)HV50, состоящих из карбидных соединений молибдена и хрома, и абразивную стойкость, превышающую абразивную стойкостью колеса.

2. Колодка вагонная по п.1, отличающаяся тем, что фрикционные элементы соединены между собой с зазором 0,5-3,0 мм.

3. Колодка вагонная по п.1, отличающаяся тем, что прижимные пластины имеют Г-образную форму.

4. Колодка вагонная по п.1, отличающаяся тем, что основания призматоида расположены параллельно плоскости вращения колеса.

5. Колодка вагонная по п.1, отличающаяся тем, что прижимные пластины боковых стенок расположены под углом к спинке каркаса 45°-60° и образуют в поперечном сечении паз трапецеидальной формы.

6. Колодка вагонная по п.1, отличающаяся тем, что на боковых поверхностях, расположенных под углом 2°-7° друг к другу, выступы и впадины имеют прямоугольную или трапецеидальную форму.

7. Колодка вагонная по п.1, отличающаяся тем, что прижимные пластины каркаса и впадины V-образной формы на основаниях образуют соединение типа «ласточкин хвост».