Фильтрованный мешок пылесоса

Иллюстрации

Показать всеИзобретение относится к фильтровальному мешку пылесоса. Изобретение направлено на создание фильтровального мешка, который может быть утилизирован безопасно для окружающей среды. Фильтровальный мешок пылесоса, включающий в себя стенку мешка, содержащую по меньшей мере один слой биологически разлагаемого нетканого материала, причем указанный биологически разлагаемый нетканый материал является экструзионным нетканым материалом и по меньшей мере один слой биологически разлагаемого нетканого материала содержит биологически разлагаемый полимер. 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к фильтровальному мешку пылесоса, содержащему стенку мешка. В частности, изобретение относится к одноразовому фильтровальному мешку.

Фильтровальные мешки пылесоса зачастую разработаны в качестве одноразовых фильтровальных мешков. При этом все большее распространение получают фильтровальные мешки пылесоса, содержащие несколько слоев фильтрующего материала. Слоями фильтрующих материалов могут быть, например, слои из фильтровальной бумаги или нетканого материала. Чтобы получить желаемые свойства в отношении производительности фильтрования, способности к накапливанию пыли (емкости) и механической прочности, комбинируют различные фильтрующие материалы. При этом различные фильтрующие материалы могут быть соединены друг с другом или прилегать друг к другу свободно. Соединение слоев может осуществляться, например, путем склеивания, сварки (каландрирования) или прокалывания иглами. Многослойный фильтровальный мешок известен, например, из US 4589894 или DE 19544790.

При этом отдельные слои фильтрующих материалов могут выполнять различные функции. Например, могут комбинироваться защитные слои, емкостные слои, слои тонкой фильтрации и армирующие слои. В качестве защитных или армирующих слоев применяют термически упрочненные фильерные нетканые материалы (ЕР 0161790), термически упрочненные нетканые материалы (US 5647881), сетки (ЕР 2011556 или ЕР 2011555) или Перфорированные пленки (ЕР 1795248). В качестве слоев тонкой фильтрации применяют микроволокнистые фильерные нетканые материалы, например нетканые материалы, полученные выдуванием из расплава (см., например, ЕР 0161790). В качестве слоев тонкой фильтрации были предложены нановолокнистые нетканые материалы (DE 19919809). Слои грубой фильтрации (емкостные слои) могут состоять, например, из нетканых материалов (кардочесанных или уложенных аэродинамически) или фильерных нетканых материалов (ЕР 0960645), или из свободных штапельных волокон (DE 102005059214). В качестве материала для емкостных слоев был также предложен вспененный материал (DE 102004020555).

Из DE 7424655 известен фильтр для пыли, состоящий из двух слоев, в котором один слой имеет очень высокую воздухопроницаемость и выполняет несущую функцию. Несущим материалом является бумага с высокой воздухопроницаемостью. Второй слой состоит из прочеса, то есть из рыхлых и не подвергнутых упрочнению волокон.

В качестве материалов для фильтрующих слоев зачастую применяют полипропилен, сложный полиэфир или смеси из полипропилена и целлюлозы.

Однако недостаток известных фильтровальных мешков пылесоса состоит в том, что они не могут подвергаться утилизации безопасно для окружающей среды.

Поэтому задача настоящего изобретения состоит в том, чтобы предложить более безопасный для окружающей среды фильтровальный мешок пылесоса. Эта задача решена посредством фильтровального мешка пылесоса по п.1 формулы изобретения.

В изобретении предложен фильтровальный мешок пылесоса, содержащий стенку мешка, содержащую по меньшей мере один слой биологически разлагаемого нетканого материала.

Благодаря тому что стенка мешка содержит по меньшей мере один слой биологически разлагаемого нетканого материала, то есть по меньшей мере один слой из биологически разлагаемого нетканого материала, стенка мешка может подвергаться утилизации более безопасно для окружающей среды.

В частности, стенка мешка может содержать слой нетканого материала, то есть слой, образованный из нетканого материала, который состоит из биологически разлагаемого материала, в частности из биологически разлагаемого полимерного материала.

Биологически разлагаемые полимеры могут удаляться из окружающей среды посредством биологического разложения и вводиться в круговорот минеральных веществ. В частности биологически разлагаемыми полимерами обозначают полимеры, которые удовлетворяют критериям Европейских Стандартов ЕМ 13432 и/или EN 14995.

В частности, биологически разлагаемый полимерный материал может включать в себя PLA (полилактид). Другие биологически разлагаемые полимеры, которые могут быть переработаны в нетканые материалы, известны, например, из US 6207601 и ЕР 0885321.

Стенка мешка может также содержать несколько слоев биологически разлагаемого нетканого материала, в частности два или более. Также могут быть биологически разлагаемыми все слои нетканого материала стенки мешка, то есть они могут состоять из биологически разлагаемого материала.

Стенка мешка может также содержать один или несколько дополнительных слоев фильтрующего материала, которые не содержат нетканый материал, например фильтровальную бумагу, сетку и/или перфорированную полимерную пленку. В этом случае дополнительные слои фильтрующего материала также могут состоять из биологически разлагаемого материала или содержать биологически разлагаемый материал.

Стенка мешка может состоять из одного или нескольких слоев биологически разлагаемого нетканого материала. В этом случае вся стенка фильтровального мешка пылесоса является биологически разлагаемой.

Фильтровальный мешок пылесоса может включать в себя удерживающую пластину из биологически разлагаемого материала, в частности из биологически разлагаемого полимера. В этом случае весь фильтровальный мешок пылесоса может являться биологически разлагаемым.

Понятие «нетканый материал» («Nonwoven») применяется согласно определению стандарта ISO 9092:1988 или же стандарта СЕМ EN 29092. В частности, как следует оттуда, понятия ваточный холст или прочес и нетканый материал разграничены терминологией области изготовления нетканых материалов и в смысле настоящего изобретения их также следует понимать таким образом. Для изготовления нетканого материала применяют волокна и/или элементарные волокна. Рыхлые или свободные и еще не связанные волокна и/или элементарные волокна обозначают как прочес или ваточный холст (Web). Посредством так называемого этапа связывания прочеса из такого ваточного холста в конечном итоге образуется нетканый материал, который обладает достаточной прочностью, чтобы, например, подвергаться наматыванию в рулоны. Другими словами, посредством упрочнения нетканый материал становится самонесущим. (Подробности применения описанных здесь определений и/или способов можно также найти в стандартном учебнике "Vliesstoffe", W.Albrecht, Н.Fuchs, W.Kittelmann, Wiley-VCH, 2000).

Биологически разлагаемым нетканым материалом может быть нетканый материал, укладываемый сухим или мокрым способом, или экструзионный нетканый материал, в частности микроволокнистый нетканый материал, полученный формованием из расплава (нетканый материал, полученный выдуванием расплава), или фильерный нетканый материал ("Spunbond"). Разграничение между уложенными мокрым способом неткаными материалами и традиционной уложенной мокрым способом бумагой осуществляют согласно упомянутым выше определениям, которые также применяют в Международной ассоциации обслуживания нетканых материалов и смежных отраслей EDANA (www.edana.org). Таким образом, традиционная (фильтровальная) бумага не является нетканым материалом.

Биологически разлагаемый нетканый материал может содержать штапельные волокна или элементарные волокна. Технологически может быть также предусмотрено несколько слоев штапельных волокон или элементарных волокон, которые упрочнены с образованием одного слоя нетканого материала.

Биологически разлагаемым материалом может быть, в частности, слой нетканого материала в форме слоя микроволокнистого нетканого материала, полученного формованием из расплава.

В частности, стенка мешка может содержать ровно один активный фильтрующий слой, которым является биологически разлагаемый слой нетканого материала. В качестве активного фильтрующего слоя здесь обозначен слой, существенный для фильтрации фильтруемого воздушного потока. Кроме того, стенка мешка может содержать сетку. Сетка может служить для эстетического оформления, например для цветового оформления фильтровального мешка. Сетка может также служить для улучшения стабильности фильтровального мешка. Сеткой может быть, например, экструдированная сетка или тканая сетка. Сетка может иметь ширину ячеек по меньшей мере 1 мм, в частности по меньшей мере 3 мм. Сетка может состоять из биологически разлагаемого материала.

Стенка мешка может состоять из биологически разлагаемого слоя нетканого материала. Другими словами, фильтровальный мешок пылесоса может быть однослойным фильтровальным мешком, в котором единственный слой является биологически разлагаемым слоем нетканого материала. В этом случае биологически разлагаемый слой нетканого материала может быть выполнен, в частности, в форме биологически разлагаемого слоя микроволокнистого нетканого материала, полученного формованием из расплава. В частности, в этом случае не предусмотрен опорный слой или армирующий слой для биологически разлагаемого слоя нетканого материала. Другими словами, биологически разлагаемый слой нетканого материала может быть выполнен таким образом, что он выдерживает обычные нагрузки при изготовлении и эксплуатации. В этом случае вся стенка мешка простым способом изготовлена с возможностью биологического разложения.

Биологически разлагаемым нетканым материалом может быть каландрированный нетканый материал, в частности нетканый материал, каландрированный термически или при помощи ультразвука. С целью термического каландрирования не упрочненный сначала прочес может пропускаться между двумя валками, из которых по меньшей мере один нагрет до температуры плавления волокон, образующих прочес. По меньшей мере один из каландрирующих валков может иметь выступы. Посредством этого могут быть образованы зоны расплавления или точки сварки.

Ультразвуковое каландрирование или ультразвуковое упрочнение основано на преобразовании электрической энергии в механическую энергию вибрации. При этом упрочняющие насадки при вибрации перемещают, причем в местах вибрации волокна в местах их пересечения в прочесе размягчаются и свариваются друг с другом. Посредством этого могут образовываться точки сварки.

Сами точки сварки могут быть выполнены с различными геометрическими формами. Так например, могут быть выполнены точечные, линейные, звездообразные, круговые, эллиптические, квадратные или полосовые сварные соединения.

Доля поверхности прессования каландрированного нетканого материала может составлять от 3% до 50%, в частности от 10% до 30%. Это означает, что гравировка валка, применяемая для каландрирования нетканого материала, имеет долю поверхности прессования от 3% до 50%, в частности от 10% до 30%.

Биологически разлагаемый нетканый материал может иметь количественную плотность точек сварки от 5/см2 до 50/см2, в частности от 15/см2 до 40/см2. Количественной плотностью здесь обозначено количество точек сварки на единицу площади.

Каландрированный таким способом нетканый материал может иметь достаточную прочность для применения в качестве стенки фильтровального мешка пылесоса.

Точки сварки или сварные соединения могут быть распределены по всей поверхности стенки мешка равномерно, в частности на одинаковых расстояниях, или же неравномерно.

Точки сварки в биологически разлагаемом нетканом материале могут быть расположены по направлению хода машин или под углом к направлению хода машины, большим 0° и меньшим 180°. В частности, точки сварки могут быть также расположены поперечно направлению хода машины, то есть под углом 90° к направлению хода машины.

Биологически разлагаемый слой нетканого материала может иметь поверхностную плотность от 30 г/м2 до 200 г/м2, в частности от 40 г/м2 до 150 г/м2, в особенности 120 г/м2.

Биологически разлагаемый слой нетканого материала может иметь максимальное растягивающее усилие в направлении хода машины более 40 Н, в частности более 60 Н, и/или в поперечном направлении более 30 Н, в частности более 50 Н.

Толщина биологически разлагаемого слоя нетканого материала может составлять от 0,2 мм до 1 мм, в частности от 0,4 мм до 0,8 мм.

Биологически разлагаемый слой нетканого материала может иметь воздухопроницаемость от 40 л/м2·с до 500 л/м2·с, в частности от 50 л/м2·с до 300 л/м2·с, в особенности от 80 л/м2·с до 200 л/м2·с.

Проницаемость биологически разлагаемого слоя нетканого материала может составлять менее 60%, в частности менее 50%, в особенности менее 15%.

Биологически разлагаемый слой нетканого материала может также содержать натуральные волокна, в частности целлюлозу.

Биологически разлагаемый слой нетканого материала может быть электростатически заряжен. Электростатически заряжены могут быть волокна перед упрочнением и/или нетканый материал после упрочнения.

Биологически разлагаемые слои нетканого материала могут быть электростатически заряжены посредством коронного разряда. При этом с целью коронного разряда прочес проводят по центру в области шириной примерно от 3,8 см (1,5 дюйма) до 7,6 см (3 дюйма) между двумя электродами постоянного напряжения. При этом один из электродов может иметь положительное постоянное напряжение от 20 до 30 кВ, в то время как второй электрод имеет отрицательное напряжение от 20 до 30 кВ.

Альтернативно или дополнительно биологически разлагаемые слои нетканого материала могут электростатически заряжаться посредством способа, описанного в US 5401446.

Фильтровальный мешок пылесоса может быть плоским мешком. Альтернативно фильтровальный мешок пылесоса может быть также мешком с прямоугольным днищем.

Фильтровальный мешок пылесоса может содержать впускное отверстие, через которое очищаемый воздух протекает в фильтровальный мешок. Кроме того, фильтровальный мешок может включать в себя удерживающую пластину, которая служит для удержания фильтровального мешка в камере пылесоса и расположена в области впускного отверстия. Удерживающая пластина может быть, в частности, изготовлена из биологически разлагаемого полимера. Удерживающая пластина может быть соединена со стенкой мешка и иметь проходное отверстие в области впускного отверстия.

Стенка мешка может включать в себя переднюю сторону и заднюю сторону, которые соединены друг с другом посредством периферийного сварного шва. Передняя сторона и задняя сторона могут быть прямоугольными, квадратными или круглыми. Передняя сторона и задняя сторона могут состоять из описанного выше биологически разлагаемого слоя нетканого материала или содержать описанный выше биологически разлагаемый слой нетканого материала.

Фильтровальный мешок пылесоса может быть одноразовым фильтровальным мешком.

Упомянутые выше параметры могут быть, в частности, адаптированы к размерам и/или к целям применения фильтровального мешка пылесоса.

Кроме того, в изобретении предложено применение биологически разлагаемого полимерного материала для фильтровального мешка пылесоса.

Биологически разлагаемый полимерный материал может обладать одним или несколькими упомянутыми выше признаками. Биологически разлагаемый полимерный материал может применяться в качестве материала для слоя фильтрующего материала, в частности, слоя нетканого материала, и/или в качестве материала для удерживающей пластины.

Ниже изобретение описывается подробнее при помощи вариантов выполнения и чертежей. На них изображено:

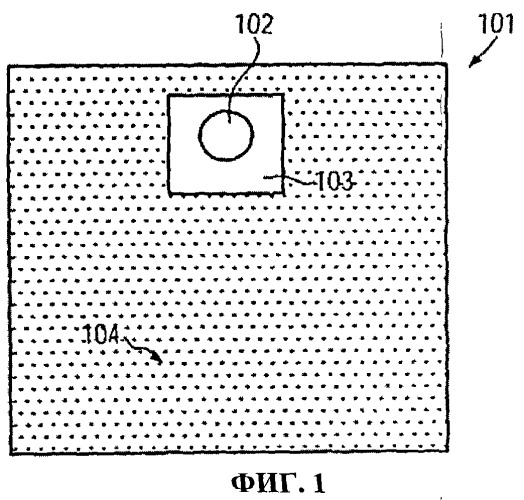

фиг.1 - схематическое строение примерного фильтровального мешка пылесоса,

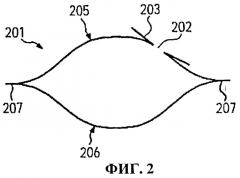

фиг.2 - поперечное сечение примерного фильтровального мешка пылесоса,

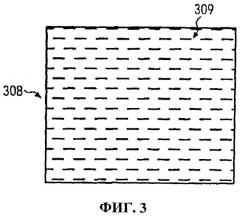

фиг.3 - схематический фрагмент проницаемой поверхности стенки примерного фильтровального мешка пылесоса.

Для определения параметров, описанных выше и ниже, применяют следующие методы.

Воздухопроницаемость определяют согласно DIN EN IS 09237:1995-12. В частности, испытания производят при дифференциальном давлении 200 Па и испытуемой поверхности в размере 20 см2. Для определения воздухопроницаемости был применен прибор для измерения воздухопроницаемости FX3300 фирмы Texttest AG.

Поверхностную плотность определяют согласно DIN EN 29073-1:1992-08. Для определения толщины слоя нетканого материала применяют метод А согласно стандарту DIN EN ISO 9073-2:1997-02.

Определение максимального растягивающего усилия производят согласно DIN EN 29073-3:1992-08. В частности, использована ширина полосы в размере 50 мм.

Проницаемость (для NaCl) определяют при помощи испытательного прибора TSI 8130. В частности, применяют 0,3 мкм хлорида натрия при 86 л/мин.

Измерение количественной плотности точек сварки осуществляют следующим образом. Вначале выбирают пять не перекрывающихся частичных поверхностей стенки мешка, при этом каждая из частичных поверхностей имеет площадь 10 см2 и полностью окружена проницаемой поверхностью стенки мешка. Другими словами, ни одна из частичных поверхностей не граничит непосредственно с удерживающей пластиной, впускным отверстием и/или с возможно имеющимися сварными швами. Каждую из частичных поверхностей окружают квадратом с длиной стороны 3,16 см. Все частичные поверхности могут быть расположены на передней стороне или на задней стороне фильтровального мешка, или же одна или несколько частичных поверхностей могут быть расположены на передней стороне, а одна или несколько частичных поверхностей - на задней стороне.

Затем в каждой из частичных поверхностей подсчитывают точки сварки, которые расположены на частичной поверхности, и для каждой из частичных поверхностей вычисляют отношение количества точек сварки к общей площади частичной поверхности. Другими словами, для каждой из частичных поверхностей количество точек сварки делят на 10 см2. Точка сварки расположена на частичной поверхности, если по меньшей мере часть поверхности точки сварки расположена внутри квадрата, окружающего частичную поверхность.

Затем из пяти полученных таким образом значений вычисляют среднеарифметическую величину, то есть пять значений складывают, а затем делят на пять. Полученное таким образом значение соответствует количественной плотности точек сварки слоя нетканого материала.

Определение доли поверхности прессования точек сварки осуществляют следующим образом. Вначале выбирают пять не перекрывающихся частичных поверхностей стенки мешка, причем каждая из частичных поверхностей имеет площадь 10 см2 и полностью окружена проницаемой поверхностью стенки мешка. Другими словами, ни одна из частичных поверхностей не граничит непосредственно с удерживающей пластиной, впускным отверстием и/или с возможно имеющимися сварными швами. Каждую из частичных поверхностей окружают квадратом с длиной стороны 3,16 см. Все частичные поверхности могут быть расположены на передней стороне или на задней стороне фильтровального мешка, или же одна или несколько частичных поверхностей могут быть расположены на передней стороне, а одна или несколько частичных поверхностей - на задней стороне.

Затем в каждой из частичных поверхностей определяют общую площадь точек сварки, то есть сумму площадей точек сварки, которые расположены на частичной поверхности. Общую площадь точек сварки определяют при помощи измерительного микроскопа и/или при помощи обработки изображения. Затем для каждой из частичных поверхностей определяют отношение общей площади точек сварки к общей площади частичной поверхности. Другими словами, для каждой из частичных поверхностей общую площадь точек сварки делят на 10 см2. Затем из пяти полученных таким образом значений вычисляют среднеарифметическую величину, то есть пять значений складывают, а затем делят на пять. Полученное таким образом значение соответствует доле поверхности прессования точек сварки слоя нетканого материала.

На фиг.1 показано схематическое строение примерного фильтровального мешка 101 пылесоса. Фильтровальный мешок 101 содержит впускное отверстие 102, через которое фильтруемый воздух протекает в фильтровальный мешок 101. Кроме того, примерный фильтровальный мешок 101 включает в себя удерживающую пластину 103, которая служит для удержания фильтровального мешка 101 в камере пылесоса. Удерживающая пластина 103 изготовлена из биологически разлагаемого полимера.

Кроме того, на фиг.1 показана стенка 104 мешка, которая содержит слой биологически разлагаемого нетканого материала. Примерный фильтровальный мешок 101 выполнен в виде плоского мешка.

Фильтровальный мешок 101 является однослойным и состоит из слоя биологически разлагаемого нетканого материала, состоящего из микроволокнистого фильерного нетканого материала, полученного формованием из расплава (нетканый материал, полученный выдуванием расплава), который был подвергнут точечному упрочнению при помощи термического упрочнения каландрированием. Таким образом, слоем биологически разлагаемого нетканого материала является слой биологически разлагаемого микроволокнистого фильерного нетканого материала, полученного формованием из расплава.

Слой биологически разлагаемого нетканого материала примерного фильтровального мешка 101 состоит из PLA (полилактид). PLA может быть приобретен на фирмах Galactic Laboratories (Бельгия), Cargill Dow Polymers LLC, Toyobo (Япония), Dai-Nippon и т.д.

Отнесенная к площади масса или же поверхностная плотность примерного фильтровального мешка 101 составляет 85 г/м2.

Рисунок тиснения стенки 104 мешка имеет плотность 25 точек сварки на см2. Доля поверхности прессования рисунка тиснения составляет 17%.

В отношении геометрии или рисунка сварных соединений, то есть распределения сварных соединений по проницаемой поверхности стенки 104 мешка, настоящее изобретение не подвержено никаким ограничениям. Рисунок может быть, например, расположен под углом 45° по отношению к направлению хода машины.

В результате опытов заявителя оказалось, что изготовленный таким способом микроволокнистый фильерный нетканый материал, полученный выдуванием расплава, достигает достаточной прочности при удовлетворительных производительности фильтрования и воздухопроницаемости.

В некоторых секторах рынка существует потребность в одноразовых фильтровальных мешках пылесосов, которые должны заменяться уже после короткого времени использования, примерно через несколько дней. В частности, при высокой влажности воздуха и высокой температуре следует по возможности избегать хранения мешка с накопленной пылью, поскольку неизбежное при таких условиях размножение плесневых грибков и бактерий в фильтровальном мешке может представлять собой проблему в гигиеническом отношении. Фильтровальные мешки из многослойных нетканых материалов для такого кратковременного применения обычно являются слишком дорогими.

Однослойный фильтровальный мешок, например описанный в связи с фиг.1 примерный фильтровальный мешок 101, может экономично изготавливаться или же приобретаться, и поэтому он лучше пригоден для такого краткого срока использования. Благодаря слою биологически разлагаемого нетканого материала такой фильтровальный мешок также менее вреден для окружающей среды, чем известные одноразовые фильтровальные мешки.

На фиг.2 показано поперечное сечение примерного фильтровального мешка 201. Фильтровальный мешок 201 включает в себя переднюю сторону 205 и заднюю сторону 206, которые соединены друг с другом посредством периферийного сварного шва 207. В передней стороне 205 фильтровального мешка 201 предусмотрено впускное отверстие 202, через которое всасываемый воздух может протекать в фильтровальный мешок 201. Удерживающая пластина 203, которая служит для удержания фильтровального мешка 201 пылесоса в камере пылесоса, расположена в области впускного отверстия 202 и соединена со стенкой фильтровального мешка 201.

Фрагмент 308 стенки примерного фильтровального мешка показан на фиг.3. Примерный фрагмент 308 стенки мешка содержит множество сварных соединений или точек 309 сварки, которые образованы путем термического упрочнения каландрированием в каландре для тиснения. Точки 309 сварки соответствуют зонам расплавления.

Рисунок тиснения имеет плотность в размере 25 точек сварки на см2. Доля поверхности прессования рисунка тиснения составляет 17%. Точки сварки в этом варианте распределены по примерному фрагменту 308 стенки мешка равномерно, то есть на одинаковых расстояниях.

В частности, точки сварки могут быть распределены по всей проницаемой поверхности стенки мешка. В этой связи «по всей поверхности» не означает, что все волокна полностью соединены друг с другом, например, расплавлены, вследствие чего получилась бы пленка. Напротив, это означает, что слой нетканого материала сварен во множестве отдельных мест, причем эти места равномерно распределены по всей поверхности слоя нетканого материала. Эти места могут быть определены заранее, например, при применении точечного или гравированного каландра.

Понятно, что признаки, упомянутые в вариантах выполнения, описанных выше, не ограничены этими специфическими комбинациями, а возможны также в произвольных других комбинациях. Кроме того понятно, что на чертежах не воспроизведены ни реальные размеры показанного фильтровального мешка пылесоса, ни реальное распределение и количественная плотность показанных сварных соединений.

1. Фильтровальный мешок пылесоса, включающий в себя стенку мешка, содержащую по меньшей мере один слой биологически разлагаемого нетканого материала, причем указанный биологически разлагаемый нетканый материал является экструзионным нетканым материалом и по меньшей мере один слой биологически разлагаемого нетканого материала содержит биологически разлагаемый полимер.

2. Фильтровальный мешок пылесоса по п.1, в котором биологически разлагаемый полимер является PLA (полилактид).

3. Фильтровальный мешок пылесоса по п.1 или 2, в котором стенка мешка состоит по меньшей мере из одного слоя биологически разлагаемого нетканого материала.

4. Фильтровальный мешок пылесоса по п.1 или 2, содержащий удерживающую пластину из биологически разлагаемого материала, в частности биологически разлагаемого полимера.

5. Фильтровальный мешок пылесоса по п.1 или 2, в котором биологически разлагаемым нетканым материалом является микроволокнистый нетканый материал, полученный формованием из расплава.

6. Фильтровальный мешок пылесоса по п.1, в котором биологически разлагаемым нетканым материалом является каландрированный нетканый материал, в частности нетканый материал, полученный посредством термического каландрирования или ультразвукового каландрирования.

7. Фильтровальный мешок пылесоса по п.6, в котором доля поверхности прессования каландрированного нетканого материала составляет от 3% до 50%, в частности от 10% до 30%.

8. Фильтровальный мешок пылесоса по п.6 или 7, в котором биологически разлагаемый нетканый материал имеет количественную плотность точек сварки от 5/см2 до 50/см2, в частности от 15/см2 до 40/см2.

9. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, в котором биологически разлагаемый нетканый материал имеет поверхностную плотность от 30 г/м2 до 200 г/м2, в частности от 40 г/м2 до 150 г/м2, в особенности 120 г/м2.

10. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, в котором биологически разлагаемый нетканый материал имеет максимальное растягивающее усилие в направлении хода машины более 40 Н, в частности более 60 Н, и/или в поперечном направлении более 30 Н, в частности более 50 Н.

11. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, в котором толщина слоя биологически разлагаемого нетканого материала составляет от 0,2 мм до 1,0 мм, в частности от 0,4 мм до 0,8 мм.

12. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, в котором слой биологически разлагаемого нетканого материала имеет воздухопроницаемость от 40 л/м2·с до 500 л/м2·с, в частности от 50 л/м2·с до 300 л/м2·с, в особенности от 80 л/м2·с до 200 л/м2·с.

13. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, в котором проницаемость слоя биологически разлагаемого нетканого материала меньше 60%, в частности меньше 50%, в особенности меньше 15%.

14. Фильтровальный мешок пылесоса по одному из пп.1-2, 6-7, выполненный плоским мешком.