Металлический лист c предварительно нанесённым покрытием с превосходной проводимостью и коррозионной стойкостью

Иллюстрации

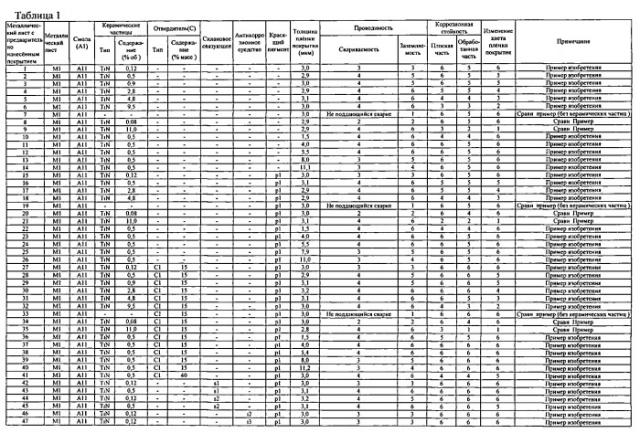

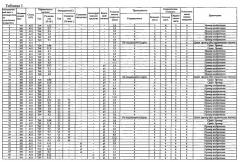

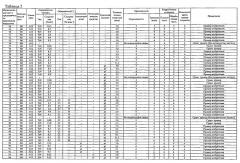

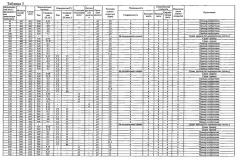

Показать всеИзобретение относится к металлическим материалам с покрытиями и касается металлического листа с нанесенным покрытием с превосходной проводимостью и коррозионной стойкостью. Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием включает металлический лист, по меньшей мере, на одной поверхности которого сформирована пленка покрытия, которая включает органическую смолу и неоксидные керамические частицы с электрическим сопротивлением при 25°C 0,1×10-6-185×10-6 Ом·см, выбранные из боридов, карбидов, нитридов и силицидов, отношением объема органической смолы и неоксидных керамических частиц в указанной пленке покрытия при 25°C составляет 90:10 - 99,9:0,1. Указанная органическая смола (A) включает смолу (A1), которая включает, по меньшей мере, один тип функциональной группы, выбранной из карбоксильной группы и группы сульфокислоты в структуре смолы (A1), или производное (A2) этой смолы (A1). Изобретение позволяет создать металлический лист с предварительно нанесенным покрытием, обеспечивающий проводимость, а именно пригодность к электросварке при сборке деталей и возможность заземления в случае использования в деталях бытовых приборов, офисного оборудования, и коррозионную стойкость и эстетический внешний вид. 10 з.п. ф-лы, 1 ил., 13 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к предварительно покрытому металлическому листу, который покрыт пленкой, которая содержит органическую смолу и частицы неоксидной керамики с заданным электрическим сопротивлением, по меньшей мере, на части его поверхности и который, следовательно, обладает отличной проводимостью и коррозионной стойкостью.

Известный уровень техники

Далее настоящее изобретение будет объяснено на основе известного уровня техники.

Листовой металл, который покрыт после формования для использования в домашних электрических приборах, строительных материалах, автомобилях и т.д., заменяется листовым металлом с предварительно нанесенным покрытием, который покрыт цветной органической пленкой. Листовой металл с предварительно нанесенным покрытием, в большинстве случаев, имеет отличную коррозионную стойкость и технологичность и адгезию пленочного покрытия из-за композитных эффектов самого металла (в случае листового металла с гальванопокрытием, пленка покрытия) и химического превращения в слое над ним и, кроме того, пленкой грунтовки на слое над ним, и, кроме того, во многих случаях с цветной органической пленкой на его поверхности, поэтому операция покрытия после изготовления может быть устранена и могут быть получены высокая производительность и красивый внешний вид.

При штамповке листового металла с предварительно нанесенным покрытием слой пленки, которая покрывает листовой металл, также формуется, так что пленка также должна быть технологичной. По этой причине обычно используют слой пленки на основе смолы. Пленка покрытия листового металла с предварительно нанесенным покрытием, как правило, является изолирующей. Однако в случае листового металла с предварительно нанесенным покрытием существует необходимость в свариваемости при электросварке при монтаже деталей и необходимость возможности заземления, электромагнитной экранировки и также высокой проводимости при использовании в бытовых электроприборах или корпусах оборудования OA (оргтехника). В ответ на эти требования в придании пленке проводимости в известном уровне техники было предложено покрытие металлического листа пленкой, которая содержит проводящие частицы, чтобы тем самым придать проводимость.

Среди них способ, в котором используются проводящие металлические частицы, например, PLT 1 предлагает способ покрытия поверхности подложки из алюминия или алюминиевого сплава полимерной пленкой, которая содержит порошок алюминия или алюминиевого сплава на пленке хромата, которая усиливает коррозионную стойкость подложки или адгезию с подложкой, чтобы тем самым получить предварительно нанесенное покрытие на материале из алюминия или алюминиевого сплава для домашних электрических приборов или деталей шасси, в которых реализуется как отличная коррозионная стойкость, так и проводимость. Количество порошка алюминия или алюминиевого сплава, который используется для полимерной пленки определяется равным 10-50 масс. частей относительно 100 масс. частей смолы.

PLT 2 предлагает способ получения отожженного оцинкованного стального листа с проводящей пленкой покрытия на основе смолы, которая содержит порошок цинка. Утверждается, что предпочтительным является включение 30-90% масс. порошка цинка в пленку покрытия и что предпочтительная толщина пленки покрытия составляет 2-30 мкм.

PLT 3 предлагает способ использования полимерной пленки, которая содержит 2 -50% масс. металлического порошка, 1-50% масс. воды и 0,5-30% масс. поверхностно-активного вещества в качестве существенных ингредиентов и имеет толщину 5 мкм или менее так, чтобы покрыть металлический лист для повышения ее проводимости. Указывается, что в качестве металлического порошка подходящим является порошок никеля и предпочтительным в качестве покрытия для использования при нанесении покрытия является покрытие на водной основе.

Кроме того, среди способов придания пленке проводимости в качестве способа, который позволяет использовать проводящие частицы, отличные от металлических частиц, например PLT 4, раскрывает способ изготовления органического композитного покрытия стального листа, которое имеет на слое, защищающем от коррозии, состоящем в основном из соединения хрома, органическое покрытие толщиной 0,5-20 мкм, содержащее 3-59% об. проводящего порошка. PLT 5 предлагает способ изготовления оцинкованного стального листа с органическим покрытием с пленкой на основе смолы, которая содержит 3-59% об. проводящего материала. В качестве проводящего материала могут быть упомянуты различные металлы и их сплавы, фосфат железа или ферросилиций или другие соединения железа и т.д. PLT 6 раскрывает способ изготовления металлического листа с предварительно нанесенным проводящим покрытием с пленкой покрытия толщиной 0,5-3 мкм, которая содержит любые проводящие оксиды металла. В качестве проводящего оксида металла указывается оксид цинка с размером частиц 5,0 мкм или менее и в среднем 2 мкм с подходящим количеством 40-50 частей масс. относительно 100 частей масс, смолы. PLT 7 предлагает в качестве средства для покрытия поверхности металла, которое способствует образованию проводящей, пригодной для сварки коррозионно-стойкой пленки после отверждения на поверхности металла, средство покрытия на водной основе, которое содержит 10-30% масс. определенного органического связующего и 30-60% масс. материала проводящего порошка. В качестве примеров материала проводящего порошка, который подходит для получения настоящего средства покрытия, могут быть упомянуты цинк, алюминий, графит, газовая сажа, сульфид молибдена и фосфат железа. PLT 8 предлагает способ использования в автомобилях предварительно нанесенного органического покрытия стального листа, который обладает и отличной коррозионной стойкостью, и свариваемостью, покрытием поверхности оцинкованного стального листа или стального листа с алюминиевым покрытием первым слоем пленки, который усиливает адгезию с металлическим покрытием и, посредством этого со вторым слоем пленки на основе смолы, которая включает антикоррозионную добавку и проводящий пигмент. Содержание проводящего пигмента в пленке составляет 5-70% об. Толщина пленки составляет 1-30 мкм. В качестве подходящего проводящего пигмента могут быть указаны металлы, сплавы, проводящий углерод, фосфат железа, карбид и полупроводниковые оксиды.

Кроме того, в качестве способа, который использует проводящие керамические частицы совместно с проводящими частицами, отличными от металлических частиц, например, PLT 9 предлагает способ изготовления проводящего материала - металлического материала с коррозионно-стойким покрытием с превосходной коррозионной стойкостью и проводимостью, состоящего из металлической внутренней части, покрытой защитным слоем, включающим коррозионно-стойкий металл и, кроме того, с нанесенным на него слоем, полученным поверхностной обработкой, включающим, по меньшей мере, один проводящий материал, выбранный из углеродного материала, проводящей керамики и металлического порошка и любой смолы, которая является для них связующим.

Список цитированной литературы

Патентная литература

PLT 1: JP №2000-212764 A1

PLT 2: JP №55-17508 A1

PLT 3: JP №2004-17455 A1

PLT 4: JP №9-276788 A1

PLT 5: JP №11-138095 A1

PLT 6: JP №7-313930 A1

PLT 7: JP №2003-513141 A1

PLT 8: JP №2005-288730 A1

PLT 9: JP №2003-268567 A1

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Как указано в разделе "Известный уровень техники", возникла необходимость в металлическом листе с предварительно нанесенным покрытием, пригодным для электросварки при сборке деталей и необходимость возможности заземления и другой более высокой проводимости при использовании бытовых электрических приборов и деталей офисного оборудования. Такая тенденция также относится к недорогому металлическому листу с предварительно нанесенным покрытием, предназначенным для домашних бытовых электроприборов и внутренних строительных материалов. В связи с этим при использовании способа, такого как в PLT 1 или PLT 4 для решения этих проблем, чтобы получить требуемые коррозионную стойкость и электропроводность, необходимо использовать пленку хромата или слой хромсодержащего антикоррозийного средства в качестве слоя грунтовки. Это не соответствует современной необходимости в предотвращении токсического воздействия на окружающую среду шестивалентного хрома.

При использовании порошка цинка в качестве проводящих частиц, как в PLT 2, при использовании Fe-Si сплава, Fe-Co сплава, Fe-Mn сплава или других сплавов железа в качестве проводящих частиц в PLT 4, или, кроме того, при использовании порошка цинка или алюминия в PLT 7, если использовать стальной лист с покрытием, содержащим эти ингредиенты в пленке покрытия в обычном влажном помещении или на открытом воздухе в окружающей среде, существуют трудности в том, что слой ржавчины или толстый изолирующий слой оксида может образовываться на поверхности порошка цинка или сплава, порошок и смола будут отделены на границе раздела между ними, и проводимость пленки покрытия будет утрачена.

В PLT 3 также предлагается использование порошка никеля. Никель обладает превосходной стойкостью к воде, так что даже если использовать металлический лист, содержащий никель в пленке покрытия в обычном влажном помещении или на открытом воздухе, проводимость пленки сохраняется в определенной степени. Однако зависимость от зарубежных запасов никеля является высокой. Меняющиеся ситуации и олигополии и т.д. стран-производителей означают, что существует риск того, что ресурсы не будут стабильными и недорогими в течение длительного времени в будущем. Кроме того, удельный вес никеля составляет 8,85 и является относительно тяжелым в качестве проводящих частиц, поэтому при использовании устройства для нанесения покрытия роликом или устройства для нанесения покрытий поливом и т.д. для нанесения покрытия на металлический лист в массовом производстве частицы никеля внутри покрытия быстро осаждаются и часто затрудняют их включение в получаемую пленку покрытия до искомой проводимости. Кроме того, в PLT 3 предлагается использование покрытия на водной основе, но при использовании покрытия на водной основе, которое содержит частицы никеля, существует проблема в хранении в течение нескольких недель или около того, поверхностные слои частиц будут окисляться, и будет образовываться сине-зеленого цвета оксид никеля (II) (NiO) и свободно плавать в воде, тем самым загрязняя покрытие.

Кроме того, в PLT 7 используются покрытие на водной основе, поэтому при использовании цинка и алюминия в качестве проводящих частиц, так же, как и в случае PLT 3, недостатком является то, что вода, присутствующая в покрытии на водной основе или пленке, вызывает образование слоя ржавчины на поверхности металлического порошка и ухудшает проводимость.

Таким образом, в известном уровне техники, сложно получить металлический лист с предварительно нанесенным покрытием с достаточной проводимостью и с коррозионной стойкостью без совместного использования слоя хроматной грунтовки (PLTS 1 и 4). При использовании частиц никеля в качестве проводящих частиц промышленное применение затруднено из-за легкого осаждения никеля из-за высокого удельного веса, нестабильности цен и т.д. (PLT 3). Невозможно получить металлический лист с предварительно нанесенным покрытием, который сохраняет коррозионную стойкость металлического листа с предварительно нанесенным покрытием и позволяет использовать красящий пигмент для окраски листа до искомого цветового тона, сохраняя количество добавляемых проводящих частиц (PLTS 4-9). Кроме того, при выборе частиц из простого металла, на которых легко образуется поверхностная пленка оксида из-за влажности, при использовании стального листа образуется изолирующий слой оксида или ржавчины и достаточная проводимость не может быть получена (PLTS 2, 4 и 7). В этом и других способах имеются различные проблемы.

Как описано выше, металлический лист с предварительно нанесенным покрытием должен обеспечить проводимость, более определенно пригодность к электросварке при сборке деталей и возможность заземления в случае использования в деталях, бытовых электроприборах и офисного оборудования, и коррозионную стойкость и эстетичный внешний вид. Для создания такого металлического листа с предварительно нанесенным покрытием необходимо обеспечить искомую проводимость, коррозионную стойкость и способность к окраске красящим пигментом добавлением небольшого количества проводящих частиц, которые являются стабильными и сохраняют хорошую диспергируемость в покрытии при нанесении покрытия или во время использования металлического листа с предварительно нанесенным покрытием.

Настоящее изобретение было осуществлено с учетом таких вышеуказанных проблем и относится к свободному от хроматов проводящему коррозионно-стойкому металлическому листу с предварительно нанесенным покрытием, поверхность которого покрыта, по меньшей мере, частично пленкой, которая содержит небольшое количество неоксидных керамических частиц с электрическим сопротивлением, ограниченным крайне низким диапазоном.

Пути решения проблемы

Авторы изобретения предприняли интенсивные исследования для достижения вышеуказанной цели и в результате установили, что может быть получен проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием с превосходной электропроводностью, коррозионной стойкостью и способностью к окраске существующим красящим пигментом при формировании на поверхности металла пленки, которая содержит небольшое количество частиц неоксидной керамики с электрическим сопротивлением 0,1×10-6-185×10-6 м, которые выбраны из боридов, карбидов, нитридов и силицидов, который может быть относительно недорогим в промышленном производстве, в органической смоле.

Настоящее изобретение было создано на основе вышеизложенных сведений и, в частности, состоит в следующем:

(1) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием, включающий металлический лист, по меньшей мере, на одной поверхности которого сформирована пленка (а) покрытия, которая содержит органическую смолу (A) и неоксидные керамические частицы (B) с электрическим сопротивлением при 25°C 0,1×10-6-185×10-6 Ом·см, выбранные из боридов, карбидов, нитридов, неоксидов и силицидов, отношение объемов органической смолы (A) и неоксидных керамических частицы (B) в пленке (α) покрытия при 25°C равно 90:10-99,9:0,1, органическая смола (А) включает смолу (А1), которая включает, по меньшей мере, один тип функциональных групп, выбранных из карбоксильной группы и группы сульфокислоты в структуре смолы (A1) или дополнительно производное (А2) смолы (А1).

(2) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1), характеризующийся тем, что электрическое сопротивление неоксидных керамических частиц при 25°C составляет 0,1×10-6-185×10-6 Ом·см.

(3) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что толщина пленки (а) покрытия составляет 2-10 мкм.

(4) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что смола (A1) или производное (А2) смолы (A1) дополнительно включает, по меньшей мере, один тип функциональной группы, выбранной из эфирной группы, уретановой группы и мочевинной группы в структуре смолы (A1) или производного (А2).

(5) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (4), характеризующийся тем, что смола (A1)является полиуретановой смолой (Alu), которая включает мочевинные группа в структуре полиуретановой смолы (Alu).

(6) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (5), характеризующийся тем, что смола (A1) является смешанной смолой, полиуретановой смолы (Alu), которая включает мочевинную группу в структуре полиуретановой смолы (Alu), и полиэфирной смолы (Ale), которая включает ароматическую дикарбоновую кислоту в качестве карбоновой кислоты и включает группу сульфокислоты в структуре полиэфирной смолы (Ale).

(7) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что производное (A2) смолы (A1) является смолой (A2Si) следующей общей формулы (I):

где "A1" означает смолу (A1), "Z-" представляет C1-C9, N0-N2, O0-O2 углеводородную цепь и "A1~Z" означает ковалентную связь "A1" с "Z" функциональными группами двух частей, кроме того, "-O-" является связью простого эфира, "-OH" является гидроксильной группой и "-X" является C1-C3 гидролизуемой алкокси группой, гидролизуемой галогеновой группой или гидролизуемой ацетокси группой, "-R" является C1-C3 алкильной группой, "a", "b", "c" и "d", которые представляют количество заместителей, все являются целыми числами от 0 до 3 и a+b+c+d=3.

(8) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что органическая смола (А) является смолой, отверждаемой отвердителем (C).

(9) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (8), характеризующийся тем, что отвердитель (C) содержит меламиновую смолу (C1).

(10) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что неоксидные керамические частицы (B) являются боридной керамикой Mo2B, MoB, MoB2, NbB, NbB2, TaB, TaB2, TiB, TiB2, VB, VB2, W2B5 или ZrB2; карбидной керамикой B4C, MoC, Mo2C, Nb2C, NbC, SiC, Ta2C, TaC, TiC, V2C, VC, WC, W2C или ZrC; нитридной керамикой Mo2N, Nb2N, NbN, Ta2N, TiN или ZrN; силицидной керамикой Mo3Si, MoSi2, NbSi2, Ta2Si, TaSi2, TiSi, TiSi2, V5Si3, VSi2, file:///V3Si, WSi2, ZrSi или ZrSi2; или смесью двух или более типов, выбранных из них.

(11) Проводящий коррозионно-стойкий металлический лист с предварительно нанесенным покрытием по (1) или (2), характеризующийся тем, что формируется пленка (а) покрытия нанесением композиции для предварительного покрытия на водной основе.

Положительные эффекты изобретения

В соответствии с настоящим изобретением простым добавлением небольшого количества проводящего материала в пленку покрытия можно получить металлический лист с предварительно нанесенным покрытием, который дает проводимость пленки покрытия, достаточную для создания заземляемости и свариваемости. Кроме того, металлический лист с предварительно нанесенным покрытием настоящего изобретения также имеет превосходную коррозионную стойкость. Кроме того, предварительным добавлением красящего пигмента к композиции на водной основе или на основе растворителя или другой композиции для предварительного покрытия для получения пленки покрытия настоящего изобретения можно легко получить металлический лист с предварительно нанесенным покрытием, которое легко может быть окрашено в требуемый оттенок.

Краткое описание чертежей

Фиг.1 представляет схематическое изображение поперечного сечения проводящего коррозионно-стойкого металлического листа с предварительно нанесенным покрытием настоящего изобретения.

Описание осуществлений

Далее настоящее изобретение будет детально объяснено.

<Металлический лист>

Металлический лист с предварительно нанесенным покрытием настоящего изобретения представляет металлический лист, по меньшей мере, на часть поверхности которого нанесено покрытие из определенной проводящей пленки. В соответствии с изобретением обе поверхности металлического листа могут быть покрыты пленкой покрытия или только одна поверхность может быть покрыта. Кроме того, может быть покрыта часть поверхности или вся поверхность. Участок металлического листа, покрытого пленкой покрытия, является превосходным по проводимости и коррозионной стойкости.

В качестве металла, который может быть использован для металлического листа с предварительно нанесенным покрытием настоящего изобретения, может быть использован, например, алюминий, титан, цинк, медь, никель, сталь и т.д. Ингредиенты этих металлов не ограничены. Например, при использовании стали это может быть обычная сталь или может быть сталь, содержащая хром и другие дополнительные элементы. Однако при использовании металлического листа настоящего изобретения для значительного утонения или глубокой вытяжки, в случае каждого металла, необходим соответствующий контроль типа и количества дополнительных элементов и структуры металла так, чтобы подходил для значительного утонения или глубокой вытяжки. Кроме того, при использовании стального листа в качестве металлического листа поверхность может иметь металлическое покрытие, тип которого особенно не ограничен. В качестве нанесенного слоя металлического покрытия могут быть указаны, например, любые покрытия из цинка, алюминия, кобальта, олова, никеля или покрытия сплавами, которые содержат эти металлы и дополнительно другие металлические или неметаллические элементы и т.д. В частности, могут быть указаны слои покрытия на основе цинка, например, цинкового покрытия, цинкового сплава и, по меньшей мере, одного из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния, марганца, или различных отожженных гальванических покрытий, которые дополнительно содержат другие металлические и неметаллические элементы (например, покрытие четверным сплавом цинка с алюминием, магнием и кремнием), но ингредиенты сплава, отличные от цинка, практически не ограничены. Кроме того, включены слои покрытия, которые содержат небольшое количество различных элементов, металлов или примесей, таких как кобальт, молибден, вольфрам, никель, титан, хром, алюминий, марганец, железо, магний, свинец, висмут, сурьма, олово, медь, кадмий, мышьяк и т.д., и которые содержат оксиды кремния, алюминия, титана и другие неорганические вещества, диспергированные в них.

В качестве слоя покрытия на основе алюминия могут быть указаны алюминий или покрытия из сплава алюминия и, по меньшей мере, одного из кремния, цинка и магния (например, покрытия сплавом алюминия и кремния, сплавом алюминия и цинка, тройным сплавом алюминия, кремния и магния) и т.д.

Кроме того, также могут быть использованы композитные покрытия из комбинации вышеуказанных покрытий и других видов покрытий, например, железное покрытие, сплав железа и фосфора, покрытие из никеля, кобальта и т.д.

Способ формирования слоя покрытия не ограничен. Например, могут быть использованы покрытие гальваническое, химическое, горячим погружением, напылением, распылением и т.д. Способ нанесения покрытия может быть непрерывного или периодического типа. Кроме того, при использовании стального листа возможны в качестве обработки после нанесения покрытия обработка для придания однородного внешнего вида после цинкования погружением, то есть обработка удаления блесток, обработка для улучшения слой покрытия, то есть отжиг, дрессировка для корректировки состояния поверхности и качества материала и т.д., но настоящее изобретение ими не ограничивается. Может быть использована любая.

<Пленка (α) покрытия>

Пленка (α) покрытия, которая покрывает металлический лист настоящего изобретения, формируется, по меньшей мере, на одной поверхности металлического листа и включает органическую смолу (A) и неоксидные керамические частицы (B) с электрическим сопротивлением при 25°C 0,1×10-6-185×10-6 Ом·см, которые выбраны из боридов, карбидов, нитридов и силицидов.

Пленка покрытия не ограничивается типом растворителя в покрытии, способом формирования пленки на поверхности металлического листа или способом отверждения при условии, что оно может быть выполнено промышленным способом нанесением покрытия использованием композиции для предварительного нанесения. В качестве композиции для предварительного нанесения могут быть указаны композиция смолы на водной основе или композиция смолы на основе органических растворителей. В качестве способа формирования пленки на металлическом листе предпочтительным является, например, в случае композиции на водной основе или на основе растворителя, способ нанесения роликом, роликом с пазами, поливом, наливом, погружением, воздушным шабером или другие известные способы нанесения покрытия для покрытия металлического листа с использованием композиции для предварительного нанесения покрытия, затем удалением воды или растворителя высушиванием влажного покрытия. В качестве способа отверждения этих высушенных пленок покрытия предпочтительными являются полимеризация и отверждение при нагревании и отверждении органической смолы в пленке покрытия, но также возможны полимеризация и отверждение облучением УФ-светом, если смола в пленке покрытия может быть полимеризована УФ-излучением и полимеризация и отверждение при облучении электронным пучком, если смола в пленке покрытия может быть полимеризована электронным пучком.

В целях дальнейшего улучшения адгезии и коррозионной стойкости и т.д. пленки (а) покрытия к металлическому листу также можно создать пленку грунтовки свободную от хроматов между пленкой покрытия и поверхностью металлического листа. В случае создания пленки грунтовки, количество слоев и состав не ограничивается, но для предотвращения ухудшения гибкости пленки покрытия при обработке листового металла и коррозионной стойкости адгезия металлического листа к верхнему слою пленки покрытия должна быть превосходной. Кроме того, для обеспечения достаточной проводимости в направлении толщины пленки покрытия толщина пленки грунтовки предпочтительно составляет 0,5 мкм или менее.

При создании пленки грунтовки способ формирования пленки грунтовки не ограничивается при условии, что способ формирования пленки может быть осуществлен промышленным способом. Способы нанесения, напыления покрытия, прикрепления пленки и т.д. композиции для предварительного нанесения покрытия могут быть проиллюстрированы, но с точки зрения расходов на формирование пленки (производительность) и т.д., общей применимости предпочтительным является способ нанесения и сушки композиции для предварительного нанесения покрытия на водной основе или на основе растворителя. При использовании композиции для предварительного нанесения покрытия на водной основе или на основе растворителя можно наносить и высушивать один слой за один раз, начиная со слоя грунтовки до верхнего слоя неоднократно (метод последовательного покрытия) для формирования многослойного покрытия, но также возможен способ просто и эффективно формировать пленку на поверхности металлического способом ламинирования, включающим стадии, в таком порядке, стадию нанесения покрытия слоями пленок от самого нижнего слоя, прилегающего к поверхности металлического листа, до верхнего слоя во влажном состоянии последовательно или одновременно (мокрое по мокрому или процесс одновременного нанесения многослойного покрытия композиции для предварительного нанесения покрытия), стадию сушки одновременного высушивания воды или растворителя из различных слоев пленки во влажном состоянии и стадию формирования пленки отверждением этой многослойной пленки. В описании "способ мокрый по мокрому" является способом нанесения раствора покрытия для нанесения покрытия на металлический лист, затем нанесением другого раствора покрытия на него в состоянии, содержащем растворитель (влажный) до высушивания раствора покрытия, одновременно высушивания растворителей полученных ламинированных растворов покрытия и их отверждения для формирования пленки. Кроме того, "способ одновременного нанесения многослойного покрытия" является способом использования шиберного устройства для многослойного нанесения покрытия поливом или щелевой экструзионной головки и т.д., так чтобы одновременно наносить несколько слоев раствора покрытия в многослойном виде на металлический лист, затем одновременно высушивания растворителя из многослойных растворов покрытий и отверждения растворов для формирования пленки.

Пленка (α) покрытия, которая покрывает металлический лист настоящего изобретения включает представленную далее органическую смолу (A) и неоксидные керамические частицы (B), с определенным диапазоном электрического сопротивления, но объемное отношение органической смолы (А) и неоксидных керамических частиц (B) в пленке (а) покрытия при 25°C составляет 90,0:10,0-99,9:0,1, предпочтительно 95:5-99,9:0,1 с точки зрения обеспечения отсутствия ограничений при окраске и коррозионной стойкости более предпочтительно 97:3-99,7:0,3. Кроме того, диапазон 99:1-99,9:0,1 предпочтителен с точки зрения обеспечения меньших ограничений при окраске и более высокой коррозионной стойкости.

В проводящем коррозионно-стойком металлическом листе с предварительно нанесенным покрытием настоящего изобретения количество добавляемых проводящих неоксидных керамических частиц (B) в пленку (α) покрытия крайне мало. Это очень небольшое количество по сравнению с проводящим материалом в пленке проводящего покрытия известного уровня техники. Например, в PLTS 4 и 5 количество проводящих

частиц в проводящей пленке покрытия составляет 3-59% об. PLT 7 описывает включение 30-60% масс. проводящего порошка в качестве вещества для покрытия поверхности металла, которое может образовывать проводящую, пригодную к сварке коррозионно-стойкую пленку. В PLT 8 количество проводящих частиц в проводящем втором слое пленки составляет 5-70% об. пленки. PLT 9 описывает включение 10-90% об. проводящего материала в проводящую поверхность обработанного слоя. Причина, почему пленка (α) покрытия настоящего изобретения обеспечивает хорошую проводимость даже при процентном содержании проводящих неоксидных керамических частиц (B) в органической смоле (A) 10,0% или менее, в том, что в пленке (α) покрытия неоксидные керамические частицы (B) не агломерируются, но диспергированы в достаточной степени. Считается, что это связано с тем, что проводящие частицы искомого размера равномерно расположены в направлении плоскости пленки покрытия (при обозначении направления по толщине как Z-ось, направление X-Y-осей) и формируют электропроводящие каналы до металлического листа под ней по всей поверхности покрытия. Если проводящие частицы в пленке покрытия агломерируются, затруднено формирование этих электропроводящих каналов и сохранение проводящих каналов, кроме того, должно быть добавлено больше проводящих материалов. Добавление большого количества проводящего материала приводит к внешнему виду покрытия, определяемому цветом частиц металла (в большинстве случаев, черно-серый цвет, темно-серый цвет, серый цвет, цвет чая, и т.д.), так что возникают дефекты, даже если добавлен пигмент или другое красящее средство, в том, что не может быть получен цвет покрытия, которое имеет нужный оттенок или блеск. Кроме того, невозможно получить прозрачную пленку покрытия, через которую легко видна поверхность металла под пленкой покрытия. По этой причине ранее невозможно было использовать ее как покрытие привлекательного цвета или прозрачное покрытие верхнего слоя металлического листа с предварительно нанесенным покрытием. В проводящем коррозионно-стойком металлическом листе с предварительно нанесенным покрытием настоящего изобретения эта проблема вообще не возникает.

Если отношение объема (B) к сумме (А) и (B) превышает 10% об., проводимость возрастает, но внешний вид пленки покрытия определяется цветом проводящих частиц. Даже если добавлен красящий пигмент, искомый цветовой тон может быть не получен при окрашивании, таким образом, не требуется более 10% об. Кроме того, если более 10% об, количество проводящих частиц, диспергированных в пленке покрытия, становится больше, поэтому, наоборот, увеличивается число проводящих точек, ток коррозии легко проходит и коррозионная стойкость может стать недостаточной. Следует отметить, что, даже если проводящие частицы добавлены в количестве 5-10% об. пленки покрытия, коррозионная стойкость иногда становится несколько недостаточной. Кроме того, внешний вид пленки покрытия определяется цветом самих частиц. Даже если добавлен красящий пигмент, искомый цветовой тон, как правило, трудно достигнуть, так что предпочтительно добавлять (B) до объемного отношения не более 5% об. Кроме того, даже если проводящие частицы добавлены в количестве 3 - 5% об. покрытия, если частицы темного цвета, внешний вид пленки покрытия иногда определяется цветом самих частиц и даже если добавлен красящий пигмент, искомый цветовой тон, как правило, трудно достигнуть, так что более предпочтительно добавление не более 3% об. Кроме того, для обеспечения отсутствия ограничений в окраске покрытия и коррозионной стойкости особенно предпочтительно добавление небольшого количества не более 1% об.

С другой стороны, если отношение объема (B) к сумме (А) и (B) составляет менее 0,1% об., количество неоксидных керамических частиц, которые диспергированы в пленке покрытия, будет незначительным и пленка покрытия не сможет создать достаточную проводимость.

Толщина пленки (а) покрытия, которая покрывает металлический лист настоящего изобретения, предпочтительно составляет 2-10 мкм, более предпочтительно 2,5-6 мкм. Если менее 2 мкм, покрытие слишком тонкое и не может быть получена достаточная коррозионная стойкость. Кроме того, иногда не реализуется окрашивающая и кроющая способность красящего пигмента. Кроме того, если более 10, количество используемой композиции для предварительного нанесения увеличивается и стоимость производства становится высокой. Кроме того, иногда возникают поры и другие дефекты пленки покрытия на водной основе. Сложно стабильно получать внешний вид, требуемый для промышленного продукта.

Толщина пленки (α) покрытия может быть измерена изучением поперечного сечения пленки покрытия. Кроме того, она может быть рассчитана делением массы пленки покрытия, нанесенной на единицу площади металлического листа, на удельный вес пленки покрытия или удельный вес после высушивания композиции для предварительного нанесения. Определение массы нанесенной пленки покрытия может быть соответствующим образом выбрано из способов известного уровня техники, таких как измерение разности масс до и после покрытия, разности масс до и после удаления пленки покрытия после нанесения покрытия или количества элементов в составе покрытия, предварительно определенного анализом пленки покрытия методом рентгенофлуоресцентного анализа. Определение удельного веса пленки покрытия или удельного веса после высушивания используемой композиции для предварительного нанесения может быть соответствующим образом выбрано из способов известного уровня техники, таких как измерение объема и массы отделенной пленки покрытия, измерение объема и массы после отбора подходящего количества используемой композиции для предварительного нанесения в контейнер и ее высушивания или расчет количества ингредиентов пленкообразующего покрытия и известных удельных весов ингредиентов.

<Органическая смола (A)>

Органическая смола (A) настоящего изобретения является связующим ингредиентом пленки (α) покрытия. Когда органическая смола (А) является смолой на водной основе или на основе органических растворителей, она включает, представленную далее, смолу (A1) или, кроме того, производное (А2) смолы (А1).

Композиция (β) для предварительного нанесения, которая используется для формирования пленки (α) покрытия в настоящем изобретении, включает представленную далее смолу (A1) в количестве 50-100% масс. в пересчете на нелетучий остаток. Смола (A1) постоянно присутствует в композиции (β) для предварительного нанесения на водной основе. При нанесении, нагреве и сушке такой композиции (β) для предварительного нанесения на металлическом листе, смола (A1) высыхает непрореагировавшей. Альтернативно, когда композиция (β) для предварительного н