Полимерезированный тонер и способ для его получения

Иллюстрации

Показать всеНастоящее изобретение относится к полимеризованному тонеру и способу его получения. Полимеризованный тонер содержит частицы тонера, содержащие 20-90 мас.% связующей смолы, а также 1-20 мас.% пигмента, 0,1-20 мас.% стабилизатора пигмента, 0,1-20 мас.% вещества для регулирования заряда и 2-30 мас.% воска. Cвязующая смола содержит сополимер (a) стиролового мономера и (b) одного или более мономеров, выбранных из группы, состоящей из акрилатного мономера, метакрилатного мономера и диенового мономера, и/или полимер одного или более соединений, выбранных из группы, состоящей из стиролового мономера, акрилатного мономера, метилакрилатного мономера, диенового мономера, кислотного олефинового мономера и основного олефинового мономера. Стабилизатор пигмента содержит блок-сополимер стирол-бутадиен-стирол, имеющий средневесовую молекулярную массу 2000-200000. Тонер может демонстрировать исключительные характеристики офсетной печати, высокую эффективность переноса и равномерное изображение и, таким образом, может демонстрировать исключительные эксплуатационные характеристики в применениях, связанных с высокоскоростным копированием, обработкой перемещенных фотографий. 2 н. и 16 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полимеризованным тонерам и к способу их получения. Точнее говоря, настоящее изобретение относится к полимеризованному тонеру и способу его получения, в котором тонер может демонстрировать исключительные характеристики офсетной печати, высокую эффективность переноса и равномерность изображения и, таким образом, может проявлять отличные эксплуатационные свойства в применениях, связанных со скоростным копированием, обработкой перенесенных фотографий и т.д.

В настоящей заявке заявлен приоритет и преимущество Корейской патентной заявки № 10-2010-0015895, поданной в Корейское бюро по интеллектуальной собственности 22 февраля 2010 г., которая полностью включена в настоящий документ в виде ссылки.

УРОВЕНЬ ТЕХНИКИ

Тонеры используются в обработке электронных изображений, в электростатических принтерах, копировальных машинах и т.д. и могут быть определены как краска, способная к перемещению и закреплению на объекте, с образованием желаемого рисунка. Поскольку компьютеры в последние годы чаще всего используются для обработки текстов, возникает быстро растущий спрос на устройства формирования изображения, такие как принтеры, что приводит также к увеличению количества используемых тонеров.

Обычно тонеры получают с использованием способа пульверизации или способа полимеризации. Самым широко известным является способ получения с использованием пульверизации, в котором в зону процесса смешивания в расплаве помещают смолы и пигменты, подвергают их смешиванию в расплаве или экструзии, а затем пульверизируют и сортируют, с получением частиц тонера. Однако этот способ имеет недостатки, состоящие в том, что, таким образом, получают частицы тонера, обладающие широким гранулометрическим составом и очень нерегулярной формой, включая частицы с заостренными краями, что приводит к ухудшению их поляризуемости или текучести.

В целях решения вышеупомянутых проблем, был предложен способ получения сферических частиц тонера с использованием способа полимеризации. Для такого способа получения тонеров с использованием полимеризации из уровня техники известна полимеризация в эмульсии (способ коагуляции) и полимеризация в суспензии. Способ получения тонеров с использованием полимеризации в суспензии является предпочтительным, поскольку полимеризация в эмульсии имеет трудности в регулировании гранулометрического состава частиц и в воспроизведении качества получаемых тонеров.

При полимеризации в суспензии мономерная связующая смола и различные добавки, включающие пигмент, воск, вещество для регулирования зарядом, вещество, инициирующее заряд, и т.д., равномерно распределяются, с получением мономерной смеси, которую затем рассеивают в водной дисперсии и подвергают воздействию реакции полимеризации, с получением частиц, обладающих диаметром примерно 6-10 мкм, которые соответствуют частицам тонера.

Частицы тонера, полученные в результате такой полимеризации в суспензии, содержат некоторые добавки, такие как воск, и т.д., для улучшения свойств антиадгезионной смазки, с образованием валика в ходе процесса их скрепления. Однако такие добавки могут снизить количество электрических заряженных частиц на поверхности тонера, что приводит к некоторым проблемам, ослабляющим эффективность переноса или характеристики офсетной печати во время печатания.

СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, ПОДЛЕЖАЩИЕ РЕШЕНИЮ

Настоящее изобретение обеспечивает создание полимеризованного тонера, который может придать отличные характеристики офсетной печати, высокую эффективность переноса и равномерное изображение и, таким образом, может продемонстрировать исключительные характеристики в применениях высокоскоростного копирования, обработки перемещенных фотографий и т.д.

Настоящее изобретение также обеспечивает способ для получения упомянутого полимеризованного тонера.

ТЕХНИЧЕСКИЕ СРЕДСТВА

Настоящее изобретение обеспечивает полимеризованный тонер, который включает в себя частицы тонера, содержащие связующую смолу, а также пигмент, стабилизатор пигмента, вещество для регулирования заряда и воск, все из которых подвергают диспергированию в упомянутой связующей смоле, причем доля частиц тонера, содержащего одну или более частиц воска с величиной диаметра в пределах 15% от величины самого большого диаметра частицы тонера от их поверхности, составляет 5-20% от всех частиц тонера.

В дополнение, настоящее изобретение обеспечивает способ получения полимеризованного тонера, который включает этапы получения водной дисперсии, содержащей диспергирующий агент; получения мономерной смеси, которая включает мономерную связующую смолу, пигмент, стабилизатор пигмента, вещество для управления зарядом и воск; и образования частиц тонера путем добавления мономера к водной дисперсии и воздействия на него полимеризацией в суспензии, причем полимеризация в суспензии включает этапы проведения реакции в течение 8-12 ч при 50-70°C и проведения реакции в течение от 30 мин до 4 ч, после повышения температуры до 80-100°C.

Здесь и далее будет подробно описан полимеризованный тонер и способ его получения согласно одному варианту воплощения изобретения.

В одном варианте воплощения изобретения получен полимеризованный тонер, который включает частицы тонера, содержащего связующую смолу, а также пигмент, стабилизатор пигмента, вещество для регулирования заряда и воск, все из которых подвергают диспергированию в упомянутой связующей смоле, причем доля частиц тонера, содержащего одну или более частиц воска, величина диаметра которой находится в пределах 15% от самого большого диаметра от ее поверхности, составляет 5-20% от всех частиц тонера.

Выражение «самый большой диаметр», используемое в настоящем документе, означает величину самой длинной прямой линии среди прямых линий, содержащих любые две точки на самой внешней поверхности частицы и проходящих через центр круглой, сферической или аналогичной многоугольной частицы тонера. Также выражение «в пределах 15% от самого большого диаметра частицы тонера от их поверхности» означает область в пределах 15% от величины самого большого диаметра от поверхности частицы тонера. Упомянутый самый большой диаметр можно измерять с использованием такого измерительного прибора, как анализатор изображений частиц потока (FPIA1000, Toa Iyou Denshi K.K.), и т.д.

Также, выражение «содержащий одну или более частиц воска, величина диаметра которого находится в пределах 15% от величины самого большого диаметра частицы тонера от ее поверхности», используемое в настоящем документе, относится к случаю, когда самая внешняя часть упомянутой частицы воска находится в пределах упомянутого диапазона.

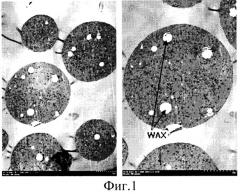

Это можно подтвердить исследованием с помощью электронного микроскопа поперечного сечения частицы тонера на предмет того, попадают ли частицы воска в область в пределах 15% от величины самого большого диаметра от поверхности частицы тонера. Также, долю частиц тонера, содержащего одну или более частиц воска, величина диаметра которого находится в пределах 15% от величины самого большого диаметра от поверхности частицы тонера, можно вычислить из количества упомянутых частиц тонера и общего количества частиц тонера, полученного из исследования с помощью электронного микроскопа.

Авторы настоящего изобретения подтвердили, что высокая эффективность переноса, а также исключительные характеристики офсетной печати могут быть достигнуты, когда доля частиц тонера, содержащего одну или более частиц воска, имеющих величину диаметра в пределах 15%, предпочтительно в пределах 10% от самого большого диаметра частицы тонера от ее поверхности, становится равной 5-20%, предпочтительно 7-17% от всех частиц тонера, за счет регулирования температуры и времени реакции суспензии в ходе этапа получения полимеризованного тонера и выполнения настоящего изобретения. Также, как показано в следующих примерах, когда доля частиц тонера, содержащего одну или более частиц воска, величина диаметра которых находится в пределах 15% от самого большого диаметра от поверхности частицы тонера, составляет менее 5% или превышает 20%, подтверждается, что эффективность переноса снижена, или характеристики офсетной печати ухудшены.

Если доля частиц тонера, содержащего одну или более частиц воска, величина диаметра которых находится в пределах 15% от величины самого большого диаметра от поверхности частицы тонера, находится в диапазоне 5-20%, то на поверхности тонера может присутствовать подходящее количество воска, вследствие чего эффект офсета, при котором тонер прилипает к валику в ходе процесса фиксации, может быть предотвращен, и, кроме того, ослабление поляризуемости на поверхности тонера, которое вызывается избытком воска на поверхности тонера, может быть предотвращено, с достижением высокой эффективности переноса. Если доля частиц тонера, содержащего одну или более частиц воска, величина диаметра которых находится в пределах 15% от величины самого большого диаметра частиц тонера, составляет менее 5%, то воск, усиливающий свойство антиадгезионной смазки в ходе процесса фиксации, возможно не будет в достаточной мере обнажен и, таким образом, может не проявить своих свойств, что приводит к ослаблению характеристик офсетной печати. Также, если доля упомянутых частиц тонера превышает 20%, то поляризуемость частиц тонера может быть ослаблена, что вызывает снижение эффективности переноса.

Кроме того, в одном варианте воплощения изобретения частицы тонера могут включать в себя связующую смолу, а также пигмент, стабилизатор пигмента, вещество для регулирования заряда и частицы воска, все из которых диспергируют в связующей смоле. Также, частицы тонера могут содержать 20-90 мас.% от связующей смолы, 1-20 мас.% пигмента, 2-30 мас.% частиц воска, 0,1-20 мас.% вещества для регулирования заряда и 0,1-20 мас.% стабилизатора пигмента.

Связующая смола может включать полимер стиролового мономера, акрилатный мономер, метакрилатный мономер, диеновый мономер, кислотный олефиновый мономер, основной олефиновый мономер или их смеси. Однако она не ограничена ими, и различные мономеры, известные в применении для формирования тонера, получаемого путем полимеризации, можно использовать без специальных ограничений. То есть, из таких мономеров можно создавать полимеры или сополимеры, используемые в качестве связующей смолы для полимеризованного тонера.

Также, связующая смола может включать сополимер (a) стиролового мономера; и (b) один или более мономеров, выбранных из группы, состоящей из акрилатного мономера, метакрилатного мономера и диенового мономера, а сополимер может включать продукт, полученный в результате сополимеризации 30-95 массовых частей мономера (a) и 5-70 массовых частей мономера (b) относительно 100 массовых частей комбинации мономера (a) и мономера (b). Такой сополимер также может представлять собой продукт, полученный в результате сополимеризации (c) одного или более мономеров, выбранных из группы, состоящей из кислотного олефинового мономера и основного олефинового мономера, наряду с мономерами (a) и (b). Здесь мономер (c) может быть сополимеризован в количестве 0,1-30 массовых частей относительно 100 массовых частей комбинации мономера (a) и мономера (b).

Стироловый мономер, предназначенный для формирования связующей смолы, может включать стирол, монохлорстирол, метилстирол, диметилстирол и т.д., а акрилатный мономер может включать метилакрилат, этилакрилат, n-бутилакрилат, изобутилакрилат, додецилакрилат, 2-этилгексилакрилат и т.д. Метакрилатный мономер может включать метилметакрилат, этилметакрилат, n-бутилметакрилат, изобутилметакрилат, додецилметакрилат, 2-этилгексилметакрилат и т.д. Диеновый мономер может включать бутадиен, изопрен и т.д.

Также, в качестве кислотного олефинового мономера можно использовать соединение α,β-этилена, имеющего карбоксильную группу, и т.д., а в качестве основного олефинового мономера можно использовать сложный эфир алифатического спирта и метакриловой кислоты, имеющий аминовую или четвертичную аммониевую группу, метакриламид, виниламин, диаллиламин, их аммониевые соли и т.д.

Пигмент включает в себя пигмент на основе металлического порошка, пигмент на основе оксида металла, углеродный пигмент, сульфидный пигмент, хромовый пигмент, ферроцианидный пигмент, азопигмент, пигмент на основе кислотного красителя, пигмент на основе основного красителя, пигмент на основе протравного красителя, фталоцианиновый пигмент, хинакридоновый пигмент и диоксановый пигмент, или их смеси. Однако пигменты не ограничены вышеперечисленными, и любой пигмент, известный в качестве применимого для полимеризованного тонера, можно использовать без специальных ограничений.

Воск, который применяют в качестве частиц воска, может включать нефтеперегонный воск, такой как парафиновый воск, микрокристаллический воск, церезиновый воск и т.д.; природный воск, такой как карнаубовый воск и т.д.; синтетический воск, такой как полиэфировый воск, полиэтиленовый воск, полипропиленовый воск и т.д., или их смеси.

Вещество для регулирования заряда может включать катионное вещество для регулирования заряда, анионное вещество для регулирования заряда или их смеси. В качестве катионного вещества для регулирования заряда можно упомянуть нигрозиновый краситель, высоко алифатическую соль металла, алкоксиамин, хелат, соль четвертичного аммониевого основания, алкиламид, фторовый активатор, соли металла и нафталиновой кислоты, или их смеси. В качестве анионного вещества для регулирования заряда можно упомянуть хлорированный парафин, хлорированный полиэфир, полиэфир, содержащий кислоту, сульфониламин фталоцианина меди и сульфокислотную группу или их смеси.

Также, является предпочтительным использование сополимера, содержащего сульфокислотную группу в качестве вещества для регулирования заряда, а более предпочтительным является использование сополимера, содержащего сульфокислотную группу, средневесовая молекулярная масса которой составляет 2000-200000. Еще более предпочтительным является использование сополимера, содержащего сульфокислотную группу, кислотное число которой составляет 1-40 мг KOH/г и температура стеклования которой составляет 30-120°C. Если кислотное число составляет менее 1, то сополимер не может играть роли вещества для регулирования заряда. Наконец, если кислотное число равно 40 или более, это может влиять на свойства поверхности раздела смеси мономера, что ослабляет стабильность полимеризации. Если температура стеклования составляет менее 30°C, из-за низкой температуры стеклования рабочего вещества, регулирующего заряд, которое проступает на поверхности, в ходе печатания может возникнуть расплавление, вызванное трением тонера, в зависимости от тонера, что вызывает блокирующий эффект. И если температура стеклования превышает 120°C, то поверхность тонера становится слишком твердой, чтобы обладать выгодными характеристиками, относящимися к свойствам покрытия и к закрепленности. Если средневесовая молекулярная масса составляет менее 2000, то поверхностная концентрация может быть снижена и функция вещества для регулирования заряда может не быть эффективной из-за высокой совместимости со связующей смолой. Кроме того, средневесовая молекулярная масса 200000 или более не является выгодной с точки зрения стабилизации полимеризации и распределения частиц по размерам вследствие повышения вязкости смеси мономера, из-за высокой молекулярной массы. В качестве конкретных примеров сополимера, содержащего сульфокислотную группу, можно упомянуть стирол-акриловый сополимер, имеющий сульфокислотную группу, стирол-метакриловый сополимер, имеющий сульфокислотную группу, или их смеси, но они не ограничены ими.

В качестве стабилизатора пигмента можно использовать сополимер стирол-бутадиен-стирол (СБС), обладающий средневесовой молекулярной массой 2000-200000. Является предпочтительным, чтобы можно было использовать сополимер, соотношение стирол/бутадиен которого составляет 10-90/90-10 по массе. Если содержание стирола превышает 90%, длина блока бутадиена становится короткой, и, таким образом, сополимер не играет значительной роли в качестве стабилизатора из-за высокой совместимости со связующей смолой. Кроме того, если содержание стирола составляет менее 10%, то роль сополимера достаточна в качестве стабилизатора, но он не может в достаточной мере регулировать действие пигмента на пигмент, из-за короткой длины стиролового блока. Если молекулярная масса составляет менее 2000, то сополимер не может играть роли пигмента, из-за высокой совместимости со связующей смолой. Также, если молекулярная масса составляет 200000 или более, то вязкость смеси мономера становится настолько высокой, что стабильность дисперсии и стабильность полимеризации может быть ослаблена и, в конце концов, это может привести к отрицательному влиянию на расширение гранулометрического состава частиц.

В дополнение, в одном варианте воплощения изобретения, некоторые добавки, такие как инициатор реакции, сшивающий агент, смазка, вещество для регулирования молекулярной массы, связующее вещество и т.д., могут быть дополнительно диспергированы в связующей смоле. Частицы тонера могут дополнительно включать в себя 0,01-5 мас.%, предпочтительно 0,1-2 мас.% инициатора реакции, 0,001-10 мас.% сшивающего агента или 0,001-8 мас.% вещества для регулирования молекулярной массы.

Инициатор реакции может включать маслорастворимый инициатор и водорастворимый инициатор. В частности, можно использовать азо-инициаторы, такие как азобисизобутиронитрил, азобисвалеронитрил и т.д.; органические пероксиды, такие как пероксид бензоила, пероксид лауроила и т.д.; и при этом обычно используют водорастворимые инициаторы, такие как персульфат калия, персульфат аммония и т.д., и смеси из двух или более из них.

Сшивающий агент может включать дивинилбензол, этилендиметакрилат, этиленгликольдиметакрилат, диэтиленгликольдиакрилат, 1,6-гексаметилендиакрилат, аллилметакрилат, 1,1,1-триметилолпропантриакрилат, триаллиламин, тетрааллилоксиэтан или их смеси.

Вещество для регулирования молекулярной массы может включать t-додецилмеркаптан, n-додецилмеркаптан, n-октилмеркаптан, четыреххлористый углерод, четырехбромистый углерод, или их смеси.

В качестве смазки и связующего вещества можно без специальных ограничений использовать любые добавки, известные в качестве применимых для получения полимеризованного тонера.

С другой стороны, частицы тонера могут дополнительно включать наружную добавку, включающую диоксид кремния, диоксид титана или их смеси. Такая внешняя добавка может быть представлена в виде покрытия, нанесенного на самую внешнюю часть частиц тонера. Является предпочтительным, чтобы диоксид кремния был получен в результате поверхностной обработки кремневодородным соединением, таким как диметилдихлорсилан, диметилполисилоксан, гексаметилдисилазан, аминосилан, алкилсилан, октаметилциклотетрасилоксан и т.д. Диоксид титана может быть использован сам по себе или в смеси со структурой рутила, стабильной при высокой температуре, или со структурой анатаза, стабильной при низкой температуре, и он может иметь размер частиц 80-200 нм, предпочтительно 100-150 нм.

Согласно другому варианту воплощения изобретения можно обеспечить способ получения полимеризованного тонера, который включает этапы: формирования водной дисперсии, содержащей диспергатор; формирования смеси мономера, которая содержит мономерную связующую смолу, пигмент, стабилизатор пигмента, вещество для регулирования заряда и воск; и формирование частиц тонера путем добавления мономера к водной дисперсии и воздействия на нее полимеризацией в суспензии, причем полимеризация в суспензии включает этапы проведения реакции в течение 8-12 ч при 50-70°C и проведения реакции в течение 30 мин - 4 ч после повышения температуры до 80-100°C.

Авторы настоящего изобретения обнаружили, что долю частиц тонера, содержащего одну или более частиц воска с величиной диаметра в пределах 15%, предпочтительно в пределах 10% от величины самого большого диаметра частицы тонера от ее поверхности, можно регулировать таким образом, чтобы она составляла 5-20%, предпочтительно 7-17% от всех частиц тонера, если смесь мономера, диспергированную в водной дисперсии в форме мелких капелек жидкости путем гомогенизации, подвергнуть воздействию реакцией полимеризации суспензии в течение 8-12 ч при 50-70°C и дополнительно подвергнуть воздействию реакции в течение 30 мин - 4 ч после повышения температуры до 80-100°C, завершив выполнение настоящего изобретения. Кроме того, как показано в следующих примерах, экспериментально было продемонстрировано, что высокая эффективность переноса и отличный глянец достигаются при применении тонера, полученного способом согласно одному варианту воплощения изобретения.

Способ получения полимеризованного тонера может включать этап формирования водной дисперсии, содержащей диспергатор, и такая водная дисперсия может быть получена путем смешивания диспергатора с водой. Для гомогенизации водной дисперсии можно применить этап перемешивания или приложения сдвигающего усилия.

Диспергатор предотвращает коагуляцию между частицами мономерной связующей смолы, пигмента и т.д., которые присутствуют в виде жидких капель в водной среде, и заставляет частицы распределяться равномерно. Также, диспергатор играет роль стабилизатора таких жидко-капельных частиц за счет его равномерной адгезии к поверхности жидкой капли. Такой диспергатор можно растворять в водной среде за счет кислотной или щелочной обработки, смывания теплой водой и т.д., после завершения реакции полимеризации, а затем отделять от частиц тонера.

Диспергатор включает неорганический диспергатор, органический диспергатор, анионное поверхностно-активное вещество, или их смеси.

Конкретные примеры неорганического диспергатора включают фосфат кальция, гидрофосфат кальция, дигидрофосфат кальция, гидрокси-апатит, фосфат магния, фосфат алюминия, фосфат цинка, карбонат кальция, карбонат магния, гидроксид кальция, гидроксид магния, гидроксид алюминия, метасиликат кальция, сульфат кальция, сульфат бария, бентонит, диоксид кремния, оксид алюминия, их смеси и т.д.

Конкретные примеры водорастворимого органического диспергатора включают поливиниловый спирт, желатин, метилцеллюлозу, метилгидроксипропилцеллюлозу, этилцеллюлозу, карбоксилметилцеллюлозу и ее натриевую соль, полиакриловую кислоту и ее соли, крахмал, их смеси и т.д.

Конкретные примеры анионного поверхностно-активного вещества включают соли жирных кислот, алкилсульфат, алкиларилсульфат, диалкилсульфосукцинат, алкилфосфат, их смеси и т.д.

Однако диспергатор, используемый в способе получения полимеризованного тонера, не ограничен вышеперечисленным, и можно без специальных ограничений использовать любой диспергатор, известный в качестве применимого для получения полимеризованного тонера.

Мономерная связующая смола, пигмент, стабилизатор пигмента, вещество для регулирования заряда, воск и т.д. могут быть перемешаны и равномерно распределены, с образованием смеси мономера. В целях гомогенизации компоненты можно встряхивать, или к ним можно приложить сдвигающее усилие.

Конкретные примеры мономерной связующей смолы, пигмента, стабилизатора пигмента, вещества для регулирования заряда и воска, содержащихся в смеси мономера, являются такими, как упомянуты выше. Кроме того, смесь мономера может включать 20-90 мас.% мономерной связующей смолы, 1-20 мас.% пигмента, 2-30 мас.% воска, 0,1-20 мас.% вещества для регулирования заряда и 0,1-20 мас.% стабилизатора пигмента.

В способе получения полимеризованного тонера смесь мономера можно добавлять к водной дисперсии, с образованием частиц тонера за счет полимеризации суспензии. Точнее говоря, способ формирования частиц тонера может включать этапы добавления смеси мономера к водной дисперсии; приложения сдвигающего усилия к водной дисперсии и смеси мономера для гомогенизации смеси мономера в водной дисперсии, в форме жидких капель; и воздействия на гомогенизированную смесь мономера полимеризацией в суспензии. Кроме того, как было указано выше, смесь мономера и водную дисперсию можно гомогенизировать с использованием гомогенизатора.

Смесь мономера можно равномерно диспергировать в водной дисперсии в форме мелких капель воды (жидких капель), с образованием сферических частиц тонера, обладающих подходящим размером. В целях получения дисперсии в форме мелких капель воды сдвигающее усилие можно с использованием гомогенизатора прикладывать к смеси мономера и водной дисперсии для гомогенизации раствора. В частности, смесь мономера в водной дисперсии гомогенизируют при скорости 5000-20000 оборотов в минуту, предпочтительно 8000-17000 оборотов в минуту, с использованием гомогенизатора для диспергирования смеси мономера в водной дисперсии в форме мелких жидких капель.

С другой стороны, способ получения полимеризованного тонера может дополнительно включать этапы удаления диспергатора и высушивания частиц тонера.

Этап удаления диспергатора может включать этап настройки pH до уровня 5, что является пригодным для растворения диспергатора. Если pH дисперсии, в которой получены частицы тонера, отрегулирован до уровня pH, равного 2 или менее, предпочтительно 1 или менее, за счет добавления водорастворимой неорганической кислоты, такой как соляная кислота, азотная кислота и т.д., то диспергатор может быть растворен в водном растворе и отделен от частиц тонера. На этапе удаления диспергатора pH соответствующим образом регулируют, смесь перемешивают в течение 5 ч или более, до достаточного растворения диспергатора, а затем с использованием фильтра можно получить взвесь тонера, содержащую менее 50 мас.% воды. Также, этап удаления диспергатора может включать этап разделения с использованием центрифуги. После этапа удаления диспергатора устранение влаги с использованием фильтра и добавление избытка дистиллированной воды можно повторить несколько раз, для более эффективного удаления диспергатора.

Этап высушивания частиц тонера включает этап введения сгустка тонера, не содержащего диспергатора, в вакуумную печь и высушивание его в условиях вакуума при комнатной температуре. Однако способ высушивания не ограничен этим, и можно без специальных ограничений использовать любой способ высушивания, известный в качестве стандартно способа, используемого на этапе получения полимеризованного тонера.

Также, способ получения полимеризованного тонера может дополнительно включать этап нанесения покрытия, содержащего внешнюю добавку, на частицу тонера. На этом этапе нанесения покрытия поверхность частицы тонера можно покрывать отдельной внешней добавкой, например неорганическим порошком, содержащим диоксид кремния, диоксид титана, их смеси и т.д. Этот этап нанесения покрытия в виде такой внешней добавки можно осуществлять путем добавления внешней добавки на частицы тонера, с последующим перемешиванием при высокой скорости, с использованием смесителя Хеншеля. Можно без специальных ограничений использовать любой диоксид кремния, известный в качестве применимого для полимеризованного тонера. Неорганический порошок, применимый для этапа нанесения покрытия, в частности, был описан выше, и, таким образом, подробное описание его здесь можно опустить.

С другой стороны, этап для получения смеси мономера может включать этап дополнительного добавления одной или более добавок, выбранных из группы, состоящей из инициатора реакции, сшивающего агента, смазки, вещества для регулирования молекулярной массы и связующего вещества. Соответственно, в одном варианте воплощения изобретения смесь мономера может дополнительно включать 0,01-5 мас.% (предпочтительно, 0,1-2,0 мас.%) инициатора реакции, 0,001-10 мас.% сшивающего агента или 0,001-8,000 мас.% вещества для регулирования молекулярной массы. Конкретные примеры такого инициатора реакции, сшивающего агента, смазки, вещества для регулирования молекулярной массы и связующего вещества уже были упомянуты выше.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению получен полимеризованный тонер и способ его получения, в котором тонер может продемонстрировать исключительные характеристики офсетной печати, высокую эффективность переноса и равномерное отображение изображения, а также может продемонстрировать отличные эксплуатационные характеристики в применениях с высокой скоростью копирования, обработки перемещенных фотографий и т.д.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 отображает результаты исследования частиц тонера согласно Примера 1 с помощью просвечивающего электронного микроскопа (ПЭМ).

НАИЛУЧШИЙ СПОСОБ ДЛЯ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Здесь и далее, действия и эффекты настоящего изобретения будут проиллюстрированы более подробно посредством следующих примеров. Однако эти примеры представлены лишь для способствования пониманию настоящего изобретения и не должны рассматриваться в качестве какого бы то ни было ограничения ими объема настоящего изобретения.

Пример 1

Получение полимеризованного тонера

0,1 M водного раствора фосфата натрия (686 г) и 1 M хлорида кальция (100 г) было перемешано в воде (500 г), с получением водной дисперсии, в которой фосфат кальция был осажден в виде кристаллов. Температура реакции была повышена до 70°C, а реакционная смесь была взболтана в течение 20 мин. Содержание фосфата кальция в водной дисперсии было отрегулировано до достижения 3 массовых частей относительно 100 массовых частей следующей смеси мономера.

Мономерная связующая смола, содержащая стирол (160 г), n-бутилакрилат (36 г) и акриловую кислоту (4 г); аллилметакрилат (4 г) в качестве сшивающего агента; n-додецилмеркаптан (0,4 г) в качестве вещества для регулирования молекулярной массы; блок-сополимер стирол-бутадиен-стирол (СБС), имеющий молекулярную массу 10000 (3 г) в качестве стабилизатора пигмента; и стирол/2EHA/анионный функциональный мономерный сополимер (Mw. 16,500, Fujikura Kasei) (4 г) в качестве вещества для регулирования заряда были смешаны и полностью растворены. К ним была добавлена сажа (10 г). Смесь была перемешана в течение 2 ч в шаровой мельнице при 2000 оборотах в минуту, а затем шарики были удалены.

Смесь, не содержащая шариков, была затем нагрета до 70°C. Был добавлен парафиновый воск (20 г), и смесь была перемешана в течение примерно 30 мин до полного растворения парафинового воска в смеси. Был добавлен азонитриловый инициатор (V65, Wako Chemical) (5 г), и смесь была перемешана в течение дополнительных 2 мин для получения смеси мономера. Масса смеси мономера составляла 246,4 г.

Смесь мономера была добавлена к водной дисперсии, и процесс гомогенизации был осуществлен за счет приложения сдвигающего усилия к водной дисперсии и смеси мономера с использованием гомогенизатора, при скорости 13000 оборотов в минуту, для диспергирования смеси мономера в водной дисперсии в форме мелких жидких капель.

Таким образом, гомогенизированная смесь была подвергнута воздействию реакции в течение 10 ч при 60°C при перемешивании с использованием лопастной мешалки при 200 оборотах в минуту, а затем дополнительно подвергнута реакции в течение 3 ч при повышенной температуре 90°C, с получением полимеризованного тонера.

Промывание и высушивание частиц тонера

К водной дисперсии была добавлена соляная кислота, содержащая вышеуказанный полимеризованный тонер, для регулировки уровня pH до значения менее 2, и, таким образом, фосфат кальция был растворен. Вода была удалена с использованием фильтра. Затем, была добавлена дистиллированная вода в количестве, равном удвоенной исходной массе взвеси, для разбавления и диспергирования, а затем вода была удалена снова. Такие процессы разбавления, диспергирования и фильтрования были повторены пять раз, для удаления фосфата кальция с поверхности частиц тонера.

После того как влага была окончательно удалена центрифугированием, сгусток тонера был введен в вакуумную печь и высушен при вакууме в течение 48 ч при комнатной температуре, с получением сердцевины полимеризованного тонера. Был измерен средний по объему диаметр частиц полученной сердцевины полимеризованного тонера и отношение (стандартное отклонение) среднего по объему диаметра частиц к величине среднего диаметра частиц, и они составляли соответственно 7 мкм и 1,26. Здесь средний по объему диаметр частиц сердцевины был измерен с помощью счетчика Коултера (Multisizer 3, Beckman Coulter).

Нанесение покрытия в виде внешней добавки

Было добавлено 2 массовые части диоксида кремния относительно 100 массовых частей сердцевины полимеризованного тонера, и смесь была перемешана при высокой скорости 5000 оборотов в минуту в течение 7 мин, с использованием миксера Хеншеля, для нанесения внешней добавки на поверхность сердцевины полимеризованного тонера.

Примеры 2-4

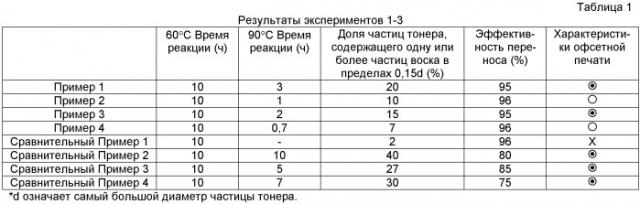

Полимеризованный тонер был получен согласно той же технологии, что и в Примере 1, за исключением того, что температура реакции была такая, как представленная в следующей Таблице 1.

Сравнительные примеры 1-4

Полимеризованный тонер был получен согласно той же технологии, что и в Примере 1, за исключением того, что температура реакции была такая, как представленная в следующей Таблице 1.

Эксперимент

Эксперимент 1: Определение эффективности переноса тонера

После того как подающие секции картриджей для лазерного принтера (HP4600, изготовленного компанией Hewlett Packard) были заполнены полимеризованными тонерами, полученными соответственно в Примерах 1 и 2 и в Сравнительных Примерах 1 и 2, была определена общая масса каждой подающей секции. Прямоугольные формы (ширина: 19 см, высота: 1,5 см) были отпечатаны на 1000 листах бумаги формата A4, а затем были снова определены массы загрузочных зон, а количество потребляемого тонера было рассчитано согласно следующему Уравнению 1.

Уравнение 1

Используемое количество (г) = Масса подающей секции до печатания 1000 листов - Масса подающей секции после печатания 1000 листов

В дополнение, до и после печатания была взвешена барабанная секция, которая отсоединяется от подающей секции, для расчета количества тонера, которое было растрачено, без перенесения на бумагу согласно следующему Уравнению 2.

Уравнение 2

Израсходованное количество тонера (г) = Масса барабанной секции после печатания 1000 листов - Масса барабанной секции до печатания 1000 листов

После расчета используемого и израсходованного количества тонера, как было указано выше, была рассчитана эффективность переноса согласно следующему Уравнению 3.

Уравнение 3

Эффективность переноса (%) = {(Используемое количество - Израсходованное количество тонера)/Используемое количество}*100

Эксперимент 2: Определение характеристик офсетной печати

Изображение (ширина: 1 см, длина: 5 см) было отпечатано пять раз, с интервалом 5 см на листе бумаги формата A4 с использованием лазерного принтера (HP2600 от компании Hewlett Packard). Затем, характеристики офсетной печати были оценены путем определения того, имеет ли место в прямоугольном оттиске какое-либо остаточное изображение, оставленное на бумаге, при интервале 5,7 см, периферией фиксирующего валика. Уровень остаточного изображения был обследован с помощью микроскопа, для подсчета количества остаточных изображений в форме пятна порядка 1 см в длину и 1 см в ширину. Характеристики офсетной печати были определены как «X», когда количество пятен было равно 20 или более, как « ○ » , когда количество пятен составляло 10-20, и « » , когда количество пятен составляло менее 10.

Эксперимент 3: Определение глянца

Первая полоса листа бумаги формата A4 была отпечатана с использованием лазерного принтера (HP2600, от компании