Кремнегуминовый почвенный мелиорант

Иллюстрации

Показать всеИзобретение относится к области природоохранных технологий, передовых аграрных технологий и химии кремнийорганических соединений и может быть использовано для восстановления структуры нарушенных почв путем стабилизации водопрочных агрегатов. В частности, предлагаемое изобретение использует водорастворимые гуминовые силанольные производные, которые были специальным образом модифицированы, чтобы придать им способность необратимо сорбироваться на поверхностях минеральных частиц и других гидроксилсодержащих носителей. Способ применения в агротехнологиях заключается в использовании гуминовых производных в качестве структурообразователей (мелиорантов почв) путем их закрепления на поверхностях почвенных агрегатов с целью придания последним водопрочных свойств. Вносят гуминовые производные в деградированные почвы в виде водных растворов. 4 н. и 4 з.п. ф-лы, 11 ил., 8 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области природоохранных технологий, передовых аграрных технологий и химии кремнийорганических соединений и может быть использовано для восстановления структуры нарушенных почв путем стабилизации водопрочных агрегатов. В частности, изобретение использует водорастворимые гуминовые силанольные производные, которые были специальным образом модифицированы, чтобы придать им способность необратимо сорбироваться на поверхностях минеральных частиц и других гидроксилсодержащих носителей. Способ применения в агротехнологиях заключается в использовании гуминовых производных в качестве структурообразователей (мелиорантов почв) путем их закрепления на поверхностях почвенных агрегатов с целью придания последним водопрочных свойств. Вносят гуминовые производные в деградированные почвы в виде водных растворов.

Уровень техники

Деградация почв представляет существенную угрозу состоянию окружающей среды. Это связано с ускоренным разложением органического углерода в условиях обесструктуренных почв и, как следствие, с нарастанием эмиссии углекислого газа из почв. Основным фактором, препятствующим разложению органического вещества в почвах, является формирование водопрочных агрегатов [Mayer L.M., Schick L.L., Hardy K.R., Wagai R., McCarthy J. 2004 Organic matter in small mesopores in sediments and soils. Geochimica et Cosmochimica Acta, 68, 3863-3872]. Поэтому с увеличением антропогенной нагрузки от нативных до пропашных почв в них резко снижается как количество водопрочных агрегатов, так и содержание органического вещества [Six J., Elliott E.T., Paustian K., Doran J.W. 1998. Aggregation and soil organic matter accumulation in cultivated and native grassland soils. Soil Sci. Soc. Am. J. 62, 1367-1377]. До недавнего времени считалось, что ведущим механизмом формирования водопрочных агрегатов является склейка минеральных частиц мостиковыми связями, образующимися за счет взаимодействия карбоксильных групп гуминовой компоненты почвенного органического вещества и ионов металлов в составе минерального комплекса [Varadachari, С., А.Н.Mondal, D.C.Nayak, and K.Gosh. 1994. Clay-humus complexation: Effect of pH and the nature of bonding. Soil Biol. Biochem. 26, 1145-1149]. В то же время последние исследования показывают ведущую роль гидрофобных взаимодействий в этом процессе, обусловленных уникальными свойствами гуминовых пленок, закрепленных на поверхности тонкодисперсных минеральных частиц, склеивать указанные частицы в агрегаты [Шеин Е.В., Милановский Е.Ю. 2003, Роль и значение органического вещества в образовании и устойчивости почвенных агрегатов. Почвоведение, №1, 53-61, Goebel, M.O., S.K. Woche, J. Bachmann, A. Lamparter, W.R. Fischer. 2007. Significance of wettability-induced changes in microscopic water distribution for soil organic matter decomposition. Soil Sci. Soc. Am. J. 71: 1593-1599].

Аналогом предложенной разработки можно считать способ восстановления водопрочности почвенных агрегатов, описанный [Piccolo, A., and J.S.C. Mbagwu. 1999. Role of hydrophobic components of soil organic matter in soil aggregate stability. Soil Sci. Soc. Am. J. 63: 1801-1810]. Авторы изучали влияние гидрофильных и гидрофобных компонентов почвенного органического вещества на формирование водопрочных агрегатов и обнаружили максимальный прирост их количества в почве, в которую последовательно вносили гуминовые кислоты угля и высокогидрофобную стеариновую кислоту. Другим аналогом, который выбран в качестве прототипа, является способ кондиционирования почв, описанный в патенте США (US 5248327), который заключается во внесении в деградированную почву продукта на основе угля. Данный продукт представляет собой оксигуминовые кислоты или их соли, особым свойством которых является способность образовывать гели при набухании в воде. Тем самым оба указанных способа предполагают внесение солей гуминовых кислот угля, действие которых усиливают либо путем комбинирования с гидрофобным полимером (стеариновой кислотой), либо путем модификации угля, из которого затем выделяют гуминовые кислоты. Недостатком предлагаемых способов является то, что оба продукта представляют собой хорошо растворимые в воде гуматы, которые достаточно быстро вымываются из почвенного слоя. Это определяет недолговечность эффекта восстановления водопрочности почвенных агрегатов.

Указанных недостатков лишены кремнегуминовые производные, предлагаемые к использованию в качестве мелиорантов почв с нарушенной структурой. Их преимуществом является то, что они обладают высокой адгезивной способностью по отношению к гидроксилсодержащим поверхностям, способствующей образованию гидрофобных гуминовых пленок. Гидрофобизация поверхности имеет важную роль для образования водопрочных агрегатов в почве (Piccolo, A., and J.S.C. Mbagwu. 1999. Role of hydrophobic components of soil organic matter in soil aggregate stability. Soil Sci. Soc. Am. J. 63: 1801-1810). Это позволяет рассматривать предлагаемые гуминовые производные как реагенты нового поколения, обладающие большим потенциалом практического применения как в природоохранных, так и передовых аграрных технологиях. Важным преимуществом гуминовых производных является долгое время жизни в условиях почв, безопасность с позиций вторичного загрязнения и биосовместимость.

Раскрытие изобретения

Заявляемое решение относится к классу новых соединений, а именно гуминовых силанольных производных, которые модифицированы таким образом, чтобы они обрели способность прочно сорбироваться на гидроксилсодержащих твердых поверхностях, вызывая их частичную гидрофобизацию, и которые могут использоваться как в растворенном, так и в иммобилизованном виде.

Соответственно, к предмету изобретения относятся как сами новые гуминовые силанольные производные, так и способы обработки ими поверхностей природных минералов, направленные на увеличение водопрочности почвенных агрегатов и улучшение структуры деградированных почв.

Другим предметом данного изобретения являются гуминовые силанольные производные для улучшения структуры почв, которые обладают способностью прочно сорбироваться твердыми гидроксилсодержащими поверхностями за счет образования силоксановых связей, что способствует образованию гуминовых покрытий и, соответственно, обеспечивает увеличение гидрофобности обработанных поверхностей.

Еще одним предметом данного изобретения является способ синтеза гуминовых силанольных производных, позволяющий получить такие гуминовые производные, при использовании которых возможно осуществить улучшение качества почв.

Неожиданно оказалось, что обработка гуминовых веществ аминоорганосиланами в водной среде с последующей отгонкой воды и прогреванием продукта приводит к получению силанольных гуминовых производных, которые растворимы в щелочных водных средах, но легко переходят из раствора в твердую фазу при контакте с твердыми носителями, содержащими гидроксильные группы на поверхности. При этом образующиеся гуминовые силанольные производные способны прочно связываться с гидроксилированной поверхностью твердой подложки за счет образования Si-O-Si силоксановых связей (в случае кремнийсодержащих субстратов типа кремнеземов, силикатов, алюмосиликатов и т.п.) и Si-O-M (где М - металл) связей в случае оксидов и гидроксидов металлов. Это позволяет использовать силанольные гуминовые производные в качестве растворимых реагентов для увеличения водопрочности почвенных агрегатов и улучшения структуры почв. При этом в случае внесения в почву, гуминовые силанольные производные закрепляются в почвенном слое, гидрофобизируя поверхность минеральных частиц за счет образования органических пленок, и способствуют их склеиванию в водопрочные агрегаты.

Другим достоинством применения гуминовых производных в качестве почвенных мелиорантов является доступность недорогого и обильного гуминового сырья, необходимого для получения гуминовых производных, упомянутых в данном изобретении. К такому сырью относятся различные типы угля, торфа, сапропеля, горючих сланцев, называемых каустобиолитами, а также компостов, вермикомпостов и других подобных материалов. Исходные гуминовые вещества могут быть использованы как в протонированной форме (гуминовые и фульвокислоты), так и в виде солей (гуматы и фульваты) и как предварительно модифицированные производные, обогащенные различными функциональными группами. Также могут быть использованы продукты микробиального разложения лигнина, древесины, угля, и другие продукты микробного синтеза, а также лигносульфонаты и другие окисленные материалы. Принимая во внимание, что гуминовые вещества не имеют постоянного стехиометрического состава и регулярной структуры, они характеризуются содержанием основных конституционных элементов. Под таковым мы понимаем, что немодифицированные ГВ состоят из соединений со следующими содержаниями элементов: от около 20 до около 70.% (масс.) С, от около 2 до около 10% (масс.) Н, от около 15 до около 55% (масс.) О, от около 0 до около 10% (масс.) N, и могут содержать от около 0 до около 10% (масс.) S и от около 0 до около 50% (масс.) золы. Кроме этого, эти соединения могут содержать от около 1 до около 15 ммоль/г карбоксильных групп, от около 1 до около 10 ммоль/г гидроксильных групп и от около 0.5 до около 10 ммоль/г карбонильных групп. Для приготовления гуминовых производных настоящего изобретения могут использоваться аминоорганосиланы с различными заместителями в алифатической цепочке и алкоксисилильными заместителями у атома кремния, которые могут реагировать с карбоксильными группами гуминовых веществ. Под аминоорганосиланами мы понимаем алкоксисиланы, которые имеют одну аминогруппу, разделенную с Si-атомом, по крайней мере, одной, но предпочтительно тремя, метиленовыми группами и по меньшей мере одной, но предпочтительно тремя, алкокси-заместителями.

Вплоть по настоящее время возможность получения растворимых гуминовых производных, способных самопроизвольно сорбироваться на минеральных поверхностях, описана только в патенте RU 2429068. Принципиальным отличием данного изобретения является то, что гуминовые силанольные производные получают в водной среде, тогда как синтез описанных ранее алкоксисилильных производных ведут в среде безводного органического растворителя (например, ДМФА). Еще одно принципиальное различие заключается в том, что растворение алкоксисилильных гуминовых производных в водной среде сопровождается гидролизом алкоксисилильных групп и выделением алифатических спиртов, загрязняющих окружающую среду. Этого недостатка лишены силанольные производные по настоящему изобретению, растворяющиеся в воде без образования побочных продуктов. Кроме того, алкокисилильные производные обычно содержат остаточные количества растворителя (например, ДМСО), что также сопряжено с риском вторичного загрязнения. Синтез силанольных производных по настоящему изобретению ведется в воде, что позволяет устранить данную проблему.

Неожиданно оказалось, что введение силанольных групп в состав гуминовых макромолекул не приводит к образованию нерастворимых гуминовых полимеров, сшитых силоксановыми связями. Напротив, гуминовые силанольные производные хорошо растворяются в водных средах в области щелочных рН, но могут быть легко выведены из раствора при контакте с твердыми субстратами, содержащими гидроксильные группы на поверхности. Процесс иммобилизации гуминовых производных на неорганических поверхностях происходит благодаря реакции силанольных групп с гидроксилами с образованием ковалентных Si-O-Si или Si-O-M связей (где М - металл). Тем самым силанольные группы выступают в качестве линкеров между гуминовой пленкой и твердым субстратом. Преимуществом формирования гуминовой пленки на минеральных поверхностях является ее гидрофобный характер, что обеспечивает склеивание модифицированных частиц в водопрочные агрегаты.

Областью изобретения является восстановление водопрочности почвенных агрегатов и улучшение структуры почв путем внесения растворов гуминовых силанольных производных с последующей вспашкой обработанного слоя почвы. Внесение гуминовых производных осуществляется путем капельного полива или в составе смеси с жидкими и комплексными удобрениями. Сорбция гуминовых производных на минеральных компонентах деградированных почв обеспечивает их склеивание в водопрочные агрегаты и, как следствие, позволяет восстановить структуру почв.

Для получения самопроизвольно сорбирующихся гуминовых производных согласно методу, предложенному в настоящем изобретении, гуминовый препарат, в качестве которого могут быть использованы гуминовые кислоты или фульвокислоты в протонированной форме или в виде солей щелочных металлов, а также растворенное органическое вещество и гуминоподобные продукты окисления лигнина, растворяют в водной среде и к полученному раствору прикапывают аминоорганосилан (например, 3-аминопропилтриметоксисилан (АПТС), или 3-аминопропилтриэтоксисилан (АПТС), или 1-аминогексаметилен 6-аминометилентриэтоксисилан (АГТС)). Далее доводят рН раствора до 3-7 с помощью минеральной кислоты (например, HCl). Затем воду упаривают и продукт реакции помещают в сушильный шкаф при 30-150°С на 6-8 часов Полученный продукт можно определить как силанольные гуминовые производные. Они отличаются от исходных ГВ как своими физико-химическими свойствами, так и элементным и функциональным составом. Силанольные гуминовые производные содержат от 2 до 10 ммоль/г силанольных групп и имеют элементный состав, % (масс.): Si 2-8; С 30-55, Н 3-5 и N 2-5. Некоторые рецептуры гуминовых производных могут содержать серу в диапазоне от около 0,5 до около 5% (масс.). Они могут быть растворены в воде и иммобилизованы необратимо на минеральных и других гидроксилсодержащих твердых подложках.

Краткое описание чертежей

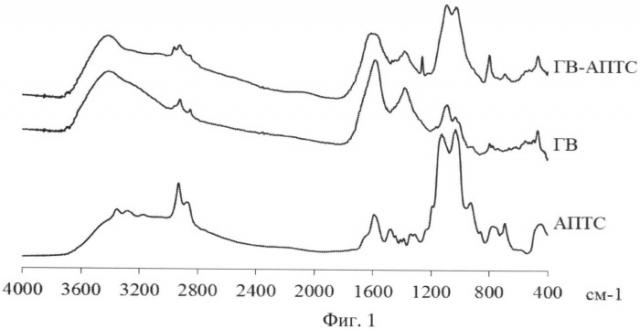

Фиг.1 - ИК-спектры ГВ и модифицированного препарата ГВ-АПТС.

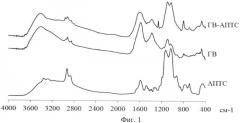

Фиг.2 - 13C ЯМР-спектры препаратов ГВ леонардита и силанольного производного ГВ-АПТС.

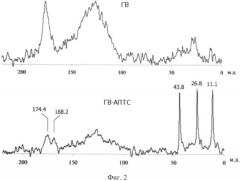

Фиг.3 - ИК-спектры ГВ угля и силанольного производного ГВ-АГТС.

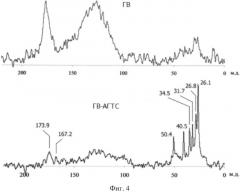

Фиг.4 - 13C ЯМР-спектры препаратов ГВ и ГВ-АГТС.

Фиг.5 - ИК-спектры ГВ торфа (PHA-Na) и модифицированного препарата РНА-АПТС.

Фиг.6 - микрофотографии капли воды на различных стеклах; (А) - АПТС-модифицированное стекло; (В) - исходное стекло; (С) - стекло, модифицированное препаратом ГВ-АПТС.

Фиг.7 - изображения исходного стекла (слева) и модифицированного ГВ-АПТС (справа), полученные с помощью атомной силовой микроскопии (АСМ).

Фиг.8 - оценка водопрочности почвенных агрегатов, обработанных гуминовыми силанольными производными. Слева - почвенные агрегаты перед экспериментом, справа - на окончательном этапе эксперимента.

Фиг.9 - кинетическая зависимость количества почвенных агрегатов, распавшихся под действием воды, при условии их предварительной обработки водой, исходным гуматом калия и препаратом ГВ-АПТС.

Фиг.10 - образование водопрочных агрегатов из почвенных частиц с размером <0,25 мм под воздействием гуминовых силанольных производных (ГВ-АПТС).

Фиг.11 - влияние ГВ угля и их силанольных производных (ГВ-АПТС) на содержание агрономически ценных агрегатов в почве.

Осуществление изобретения

Изобретение заключается в получении водорастворимых гуминовых силанольных производных, способных необратимо сорбироваться на твердой матрице, которая в результате приобретает частично гидрофобные свойства. Для этого гуминовые вещества модифицируют аминоорганосиланами в водной среде. Введенные в структуру гуминовых веществ силанольные группы могут вступать в реакцию с гидроксильными группами на поверхности твердых субстратов, образуя ковалентные Si-O-Si и Si-O-M связи.

Любые известные гуминовые или гуминоподобные вещества могут быть использованы в изобретении. Это могут быть различные угли, торфы, сапропели, компосты и др. Эти вещества или их модификации могут быть использованы как в протонированной форме, так и в виде солей. Более того, кроме гуминовых веществ, другие гуминоподобные вещества могут быть использованы в изобретении: компосты и биогумус, а также другие материалы, содержащие органическую компоненту с карбоксильными группами (продукты биологического разложения лигнина, древесины, угля и др.). Так как гуминовые вещества не имеют определенной химической структуры, их характеризуют содержанием основных элементов. Таким образом, здесь под гуминовыми веществами подразумеваются соединения, содержащие от 20 до 70 весовых % углерода, от 2 до 10 весовых % водорода, от 15 до 55 весовых % кислорода, от 0 до 10 весовых % азота и от 0 до 50 весовых % золы. Иногда гуминовые вещества содержат от 0 до 10 весовых % серы.

Твердая поверхность для сорбции силанольных производных гуминовых веществ, описанных в изобретении, должна содержать гидроксильные группы. Под это определение подпадают: силикагель, песок, кварц, силикаты, алюмосиликаты, оксид алюминия, алюминий, кальцит, неорганические оксиды (Al2O3, FexOy, TiO2, Cr2O3 и др.), стекло, асбест, гранулированные среды (гравий) и другие похожие материалы.

Как было замечено, модификация гуминовых веществ может производиться с помощью аминоорганосиланов. Основные типы органосиланов, которые могут быть использованы для этих целей, приведены в таблице 1. Под алкоксисилильными группами подразумеваются группы, содержащие от 1 до 20 атомов углерода. В данном изобретении описывается использование метокси и этокси производных из-за их более высокой способности к гидролизу и, как следствие, более высокой реакционной способности по отношению к поверхностям, содержащим гидроксильные группы. В рамках этого изобретения могут быть использованы аминоорганосиланы, содержащие одну, две или три алкоксисилильные группы, или их смесь. В качестве таких органосиланов могут быть использованы следующие:

3-аминопропилдиметилметоксисилан, 3-аминопропилметилдиметоксисилан,

3-аминопропилтриметоксисилан, 3-аминопропилдиметилэтоксисилан,

3-аминопропилметилдиэтоксисилан, 3-аминопропилтриэтоксисилан,

1-аминогексаметилен 6-аминометилентриметоксисилан,

1-аминогексаметилен 6-аминометилентриэтоксисилан и др.

Предпочтительнее использовать триалкоксисиланы, так как в этом случае модифицированные гуминовые вещества содержат три реакционно-способные алкоксигруппы, что приводит к более эффективному взаимодействию с гидроксилсодержащими поверхностями. Однако данное изобретение не исключает использование моно и ди-алкоксисиланов для модификации гуминовых веществ.

Неожиданно оказалось, что после обработки гуминовых веществ аминоорганосиланами в водной среде, подкисленной до рН 3-7, и последующего прогревания продукта при 30-150°С в течение 6-8 часов или дольше получаются гуминовые производные, которые способны растворяться в щелочных растворах, что позволяет их использовать как макромолекулярные силилирующие агенты. Силанольные производные гуминовых веществ ранее не были описаны. Силанольные гуминовые производные существенно отличаются от исходных по элементному и функциональному составам, а также по способности необратимо сорбироваться на минеральных ОН- и -O-содержащих поверхностях. Различия в составе и свойствах исходных и модифицированных ГВ были продемонстрированы с использованием различных физико-химических методов, таких как элементный анализ, титриметрия, ИК- и ЯМР-спектроскопии.

| Таблица 1 | ||

| Органосиланы, которые могут быть использованы для модификации гуминовых веществ | ||

| Функциональность | Название | Структура |

| Амино | 3-аминопропилтриалкоксисилан (АПТС) | H2N(CH2)3SiRn(OR)3-n, |

| где n=0-2, R - метильный или этильный радикал | ||

| Амино | 1-аминогексаметилен 6-аминометилентриалкоксисилан (АГТС) | H2N(CH2)6NHCH23SiRn(OR)3-n, |

| где n=0-2, R - метильный или этильный радикал |

Силанольные гуминовые производные характеризуются следующим составом и свойствами. Их элементный состав удовлетворяет следующим интервалам (%): Si 2-8, С 30-55, Н 3-7 и N 2-8. Они содержат от 0.5 до 5 ммоль силанольных групп на 1 г гуминовых веществ в зависимости от выбранной степени модификации функциональных групп ГВ. Они могут быть растворены в щелочном растворе и необратимо сорбированы на OH-содержащих твердых подложках.

Приготовление силанольных производных гуминовых веществ производится по следующей методике:

1. Исходные твердые ГВ гомогенизируют.

2. Гомогенизированные ГВ растворяют в водной щелочи и в полученный раствор вносят по каплям раствор минеральной кислоты (например, HCl) до установления pH 3-7

3. Затем по каплям при постоянном перемешивании прибавляют аминоорганосилан до достижения молярного соотношения функциональных групп реагентов (органосилан : ГВ) от 0.1:1 до 2:1. Реакцию ведут при комнатной температуре в течение 1 часа.

4. Продукт реакции отделяют от воды с использованием роторного испарителя.

5. Полученное вещество прогревают в вакуумной печи при температуре 30-150°С в течение 6-8 часов или дольше.

Авторами было обнаружено, что полученные силанольные гуминовые производные могут быть использованы для получения пленок на гидроксилсодержащих поверхностях. Указанные пленки получают с использованием следующих методик:

1. Твердые гуминовые производные, полученные по описанной выше методике, гомогенизируют и смешивают с концентрированным раствором щелочи (от 1 до 50%) в объемном соотношении от 1:1 до 1:5.

2. Щелочной раствор гуминовых производных разбавляют дистиллированной водой до концентрации от 0.01 до 10% и (в случае необходимости) подкисляют до рН 5-7.

3. Полученный раствор используют для обработки гидроксилсодержащих поверхностей.

Полученные силанольные гуминовые производные могут быть использованы для увеличения водопрочности почвенных агрегатов и улучшения структуры деградированных почв. Указанный эффект достигается с использованием следующих методик.

1. Твердые гуминовые производные, полученные по описанной выше методике, гомогенизируют и смешивают с концентрированным раствором щелочи (от 1 до 50%) в объемном соотношении от 1:1 до 1:5.

2. Щелочной раствор гуминовых производных разбавляют дистиллированной водой до концентрации от 0.1 до 10% и (в случае необходимости) подкисляют до рН 5-7.

3. Полученный раствор используют для внесения в деградированные почвы путем капельного орошения или полива как отдельно, так и совместно со внесением комплексных и жидких удобрений.

Изобретение поясняется примерами (но не ограничивается ими).

Примеры 1-3 описывают синтезы силанольных гуминовых производных. Состав и структура полученных производных подтверждены методами элементного анализа, титриметрии, ИК- и 13C ЯМР-спектроскопии. Результаты элементного и функционального составов представлены в таблицах 2-7, ИК- и 13C ЯМР-спектры даны на фиг.1-4. Пример 4 описывает свойства поверхности, модифицированной гуминовыми силанольными производными, в частности ее гидрофобизацию. Примеры 5-6 демонстрируют увеличение водопрочности почвенных агрегатов в результате обработки силанольными производными. Пример 7 описывает улучшение структурности почв, обработанных гуминовыми силанольными производными.

Пример 1

Этот пример описывает синтез силанольных производных гуминовых веществ с использованием аминоорганосилана и гуминовых веществ леонардита в форме гумата калия. Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 50 г гумата калия растворяли в дистиллированной воде и затем, при интенсивном перемешивании, прикапывали 15 мл 3-аминопропилтриэтоксисилана (АПТС). Данное молярное соотношение реагентов составляет 1:0,5, так как 1 г использованных ГВ содержит 2,7 ммоль карбоксильных групп, которые реагируют с АПТС; 1 мл АПТС содержит 4,2 ммоль аминогрупп. Далее в раствор по каплям вводили 28 мл раствора соляной кислоты (5M) до установления pH 4. Реакцию вели в течение 10 минут при комнатной температуре. После завершения реакции воду отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф при температуре 125°С на 6 часов. Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 56,2 г.

Строение полученных силанольных производных подтверждали методами элементного анализа и титриметрии (результаты представлены в таблицах 2 и 3), а также с помощью ИК- и 13C ЯМР-спектроскопии. Спектры даны на фиг.1 и 2.

| Таблица 2 | ||||

| Элементный состав исходных и модифицированных ГВ в расчете на беззольную пробу (%) | ||||

| Образец | С | Н | N | Si |

| ГВ леонардита | 52,6 | 5,1 | 2,1 | 6,3 |

| ГВ-АПТС | 55,5 | 6,1 | 4,4 | 8,4 |

| Таблица 3 | |

| Содержание карбоксильных групп в исходных и модифицированных ГВ (моль/г) | |

| Образец | -COOH Cave±ΔC |

| ГВ леонардита | 2,7±0,2 |

| ГВ-АПТС | 1,7±0,5 |

| *ΔС - доверительный интервал, n=3, P=0,95. |

Из результатов элементного анализа следует увеличение содержания азота и кремния в модифицированных препаратах. Из титриметрических данных следует уменьшение содержания карбоксильных групп в модифицированных препаратах. Эти изменения подтверждают высокую степень модификации карбоксильных групп в исходных ГВ.

Было обнаружено, что ГВ леонардита, модифицированные с помощью АПТС, могут содержать от 2 до 10% Si, от 30 до 55% С, от 3 до 5% Н и от 2 до 5% N. Также они могут вступать в реакцию с гидроксилсодержащими поверхностями, образуя ковалентные связи Si-O-Si или Si-O-M, где М - это поверхность металла, содержащая гидроксильные группы.

На фиг.1 представлен ИК-спектр препарата исходных ГВ. Наличие полосы колебаний связей C=C ароматического кольца (около 1610 см-1) в ИК-спектре немодифицированного препарата ГВ леонардита свидетельствует о присутствии ароматической каркасной части. Полоса в области около 1710 см-1 относится к колебаниям связи C=O и подтверждает присутствие карбоксильных и карбонильных групп в препарате, полоса в области 1250 см-1 относится к валентным колебаниям C-O фенольных и карбоксильных групп, полосы в области 1050-1150 см-1 соответствуют колебаниям связи C-O спиртовых групп. Наличие этих полос указывает на присутствие различных кислородсодержащих функциональных групп в препаратах ГВ.

В спектрах модифицированных препаратов присутствуют как полосы, характерные для ГВ, так и для модификатора. На фиг.1 видно, что в препарате ГВ-АПТС помимо суперпозиции ГВ и АПТС (две сильные полосы при 1100 и 1050 см-1, характерные для Si-O колебаний) имеется полоса при 1265 см-1, которая характерна колебаниям в плоскости амидной связи (полоса амид 3), что свидетельствует об образовании амидной связи. Это подтверждается и смещением широкой полосы при 1600 см-1 в коротковолновую область, что свидетельствуют об увеличении вклада колебаний карбонильных атомов в составе амидов в этот пик.

По данным спектроскопии ЯМР на ядрах 13C в составе исходных ГВ были выделены следующие основные типы углерода в зависимости от его химического окружения: 220-185 м.д. - карбонильный углерод (CC=O); 185-165 м.д. - карбоксильный углерод (CCOOH); 165-140 м.д. - ароматический углерод, связанный с кислородом (CArO); 140-100 м.д. - незамещенный или C-замещенный ароматический углерод (CAr); 100-50 м.д. - алифатический углерод, связанный с кислородом (CAlkO); 50-3 м.д. - углерод алкильных групп (CAlk). В спектре препарата ГВ-АПТС можно сделать следующие отнесения пиков 11.1 м.д., 26.8 м.д. и 43.8 м.д. - углероды, соответствующие пропильной цепочке в структуре модификатора. Следует отметить, что на спектрах модифицированных ГВ появляется пик при 167-168 м.д., характерный для углерода амидной связи, и уменьшается интенсивность пика при 175 м.д., характерного для карбоксильных групп. Эти изменения в спектрах свидетельствуют о прохождении реакции амидирования.

Пример 2

Данный пример демонстрирует возможность применения в качестве аминоорганосилана 1-аминогексаметилен 6-аминометилентриметоксисилана (АГТС). Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 5 г гумата калия, выделенного из угля, растворяли в дистиллированной воде и затем, при интенсивном перемешивании, прикапывали 4,2 мл 1-аминогексаметилен 6-аминометилентриэтоксисилана (АГТС). Данное молярное соотношение реагентов составляет 1:1, так как 1 г использованных ГВ содержит 2,7 ммоль карбоксильных групп, которые реагируют с АГТС; 1 мл АГТС содержит 3,3 ммоль аминогрупп. Далее в раствор по каплям вводили 5 мл раствора соляной кислоты (5 M) до установления pH 4. После добавления кислоты в колбу вносили 100 мкл ПМС-300 в качестве пеногасителя. Реакцию вели в течение 10 минут при комнатной температуре. После завершения реакции воду отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф при температуре 125°C на 6 часов. Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 7,4 г. Строение полученного вещества доказывали методами элементного анализа и титрования (табл. 4 и 5), а также методом ИК-спектроскопии и 13C ЯМР-спектроскопии (Фиг.3 и 4).

| Таблица 4 | ||||

| Элементный состав (на беззольную пробу) (% масс.) исходного препарата ГВ и АГТС-производных ГВ | ||||

| Образец | С | Н | N | Si |

| Калийная соль ГВ леонардита | 52,6 | 5,1 | 2,1 | 6,3 |

| ГВ-АГТС | 53,5 | 7,1 | 7,6 | 8,8 |

| Таблица 5 | |

| Содержание кислотных групп в исходных и АГТС-производных ГВ (ммоль/г) | |

| Образец | -COOH Cave±ΔC |

| ГВ леонардита | 2,7±0,2 |

| ГВ-АГТС | 2,5±0,5 |

| *ΔC - доверительный интервал (ммоль/г), n=3, P=0.95 |

Из данных элементного анализа следует увеличение содержания кремния и азота в модифицированном продукте. Титриметрические данные показывают уменьшение содержания карбоксильных групп, что подтверждает тот факт, что они вступили в реакцию с АГТС.

На фиг.3 приведены ИК-спектры исходных ГВ и силанольных производных ГВ, полученных при использовании в качестве модификатора АГТС. В спектре ГВ-АГТС кроме полос, полученных суперпозицией, можно отметить наличие полосы при 1690 см-1, которая характерна для C=O в амидной связи, а также полосу при 1268 см-1, характерную для амидов.

Для 13C ЯМР-спектра препарата ГВ-АГТС-100 (фиг.4) пики 26.1 м.д., 26.8 м.д., 31.4 м.д., 34.5 м.д., 40.5 м.д., 50.4 м.д. относятся к атомам углерода алифатической цепочки в составе модификатора. Кроме того, на спектрах модифицированных ГВ появляется пик при 167-168 м.д., характерный для углерода амидной связи, и уменьшается интенсивность пика при 175 м.д., характерного для карбоксильных групп. Таким образом, методами ЯМР- и ИК-спектроскопии показано, что в результате присоединения аминорганосилана АГТС к гуминовому каркасу образуется амидная связь.

Пример 3

Этот пример демонстрирует возможность применения для модификации гуминовых веществ, выделенных из торфяного сырья. Для проведения реакции использовали нефракционированные гуминовые вещества, выделенные из низинного торфа. Реакцию проводили в одногорлой колбе, снабженной мешалкой. Навеску 5 г гумата натрия растворяли в 100 мл дистиллированной воды и затем, при интенсивном перемешивании, прикапывали 3.5 мл 3-аминопропилтриэтоксисилана (АПТС). Данное молярное соотношение реагентов составляет 1:1, так как 1 г использованных ГВ содержит 3,0 ммоль карбоксильных групп, которые реагируют с АПТС; 1 мл АПТС содержит 4.2 ммоль аминогрупп. Реакцию вели в течение 10 минут при комнатной температуре. Далее в раствор по каплям вводили 5 мл раствора соляной кислоты (5 M) до установления pH 4. После добавления кислоты в колбу вносили 100 мкл ПМС-300 в качестве пеногасителя. После завершения реакции воду и гидролизованный спирт отгоняли на роторном испарителе и полученное соединение помещали в сушильный шкаф (120-150°С, 760 мм рт.ст.). Затем полученное соединение гомогенизировали и помещали в эксикатор. Масса полученного соединения составила 6.3 г. Строение полученного вещества доказывали методами элементного анализа и титрования (табл. 6 и 7), а также методом ИК-спектроскопии (фиг.5).

| Таблица 6 | ||||

| Элементный состав в расчете на беззольную пробу (% масс.) исходных препаратов PHA-Na и их силанольных производных | ||||

| Образец | С | Н | N | Si |

| PHA-Na | 49,5 | 4,9 | 3,7 | 0,6 |

| РНА-АПТС | 51,1 | 6,2 | 7,0 | 5,5 |

| Таблица 7 | |

| Содержание кислотных групп в силанольных производных PHA-Na (ммоль/г) | |

| Образец | -COOH Cave±ΔC |

| PHA-Na | 2,9±0,2 |

| РНА-АПТС | 1,7±0,5 |

| *ΔC - доверительный интервал (ммоль/г), n=3, P=0.95 |

Из результатов элементного анализа следует увеличение содержания азота и кремния в модифицированных препаратах. Из титриметрических данных следует уменьшение содержания карбоксильных групп в модифицированных препаратах. Эти изменения подтверждают высокую степень модификации карбоксильных групп в исходных PHA-Na.

Было обнаружено, что ГВ торфа, модифицированные с помощью АПТС, могут содержать от 2 до 8% Si, от 30 до 55% С, от 3 до 5% Н и от 2 до 5% N. Также они могут вступать в реакцию с гидроксилсодержащими поверхностями, образуя ковалентные связи Si-O-Si или Si-O-M, где М - это поверхность металла, содержащая гидроксильные группы.

На фиг.5 представлен ИК-спектр препарата исходных ГВ торфа, модификатора и модифицированных соединений. В исходных ГВ наличие полосы колебаний связей ОС ароматического кольца (около 1610 см-1) в ИК-спектре не модифицированного препарата ГВ торфа свидетельствует о присутствии ароматической каркасной части. Полоса в области около 1710 см-1 относится к колебаниям связи C=O и подтверждает присутствие карбоксильных и карбонильных групп в препарате, полоса в области 1250 см-1 относится к валентным колебаниям C-O фенольных и карбоксильных групп, полосы в области 1050-1150 см-1 соответствуют колебаниям связи C-O спиртовых групп. Наличие этих полос указывает на присутствие различных кислородсодержащих функциональных групп в препаратах ГВ.

В спектрах модифицированных препаратов присутствуют как полосы, характерные для ГК, так и для модификатора. На фиг.5 видно, что в препарате ГВ-АПТС помимо суперпозиции ГВ и АПТС (две сильные полосы при 1100 и 1050 см-1, характерные для Si-O колебаний) имеется полоса при 1265 см-1, которая характерна колебаниям в плоскости амидной связи (полоса амид 3), что косвенно свидетельствует об образовании амидной связи. Также можно заметить смещение широкой полосы при 1600 см-1 в более коротковолновую область, что свидетельствуют об увеличении доли вклада колебаний карбонильных атомов в составе амидов в этот пик.

Пример 4

Пример описывает способ модификации твердой гидроксилсодержащей поверхности - стекла - с использованием гуминовых силанольных производных и демонстрирует ее гидрофобизацию в результате данной обработки. Для изучения гидрофобности покрытий, образованных силанольными производными ГВ, проводили модификацию стеклянных пластинок. Это позволяло напрямую определить их гидрофобность по величине контактного угла капли воды на обработанной поверхности.

Для эксперимента использовали предметные стекла, а также стекла Borafloat для атомно-силовой спектроскопии, разрезанные на равные части размером 1 см на 2 см. Для нанесения силанольных производных гуминовых веществ поверхность стекол сначала активировали. Для этого пластинки помещали в муфельную печь в режиме нагрева до 260°С - 1 час и выдерживания при 260°С - 22 часа. Затем пластинки охлаждали до комнатной температуры и помещали в щелочно-этанольный раствор (10% NaOH и 40% этанола) на 2 часа при комнатной температуре. Далее стекла тщательно промывали сначала дистиллированной водой, потом этанолом и сушили на воздухе. Затем готовили раствор силанольных производных гуминовых веществ с концентрацией 1 г/л. Для этого навеску препарата 50 мг смачивали 0.5 M NaOH и помещали в ультразвуковую баню на 30 мин при 30°С. Раствор доводили до 50 мл фосфатным буфером (рН 6.0, 0.03 M) и центрифугировали при 10000 об/с в течение 10 минут для отделения нерастворимого остатка. Далее отбирали 40 мл доводили рН раствора до 6.0 разбавленной HCl и разбавляли фосфатным буфером до концентрации 1 г/л, после чего погружали стеклянные пластинки в полученный раствор на 24 часа. Затем пла