Шихта для оптической керамики на основе шпинели mgal2o4, способ ее получения и способ получения оптической нанокерамики на основе шпинели mgal2o4

Иллюстрации

Показать всеГруппа изобретений относится к области технологии оптической оксидной керамики на основе алюмомагниевой шпинели MgAl2O4 для использования в оптическом приборостроении. Технический результат заключается в изготовлении оптической керамики высокой степени однородности с высоким светопропусканием. При получении шихты высокой однородности по размеру частиц, легированных спекающей добавкой, исходную шпинель MgAl2O4 в виде однородного по размерам нанопорошка с размером частиц от 10 до 70 нм, смешивают с концентрированным спиртовым раствором борной кислоты и выдерживают в течение 1 ч, при этом на поверхности каждой наночастицы образуется равномерный слой борной кислоты. Способ получения оптической нанокерамики на основе шпинели MgAl2O4 включает термообработку порции легированного порошка вышеуказанной шихты, который подвергают одноосному горячему прессованию до получения плотной прозрачной нанокерамики. 3 н. и 1 з.п. ф-лы, 2 ил., 3 пр.

Реферат

Группа изобретений относится к области технологии оптической оксидной керамики на основе алюмомагниевой шпинели MgAl2O4, для использования в оптическом приборостроении.

Керамика на основе магниево-алюминиевой шпинели и методы ее получения известны по многочисленным научным публикациям, в том числе патентной информации. В качестве аналогов предлагаемой группы изобретений необходимо рассмотреть нижеследующие патенты.

В патенте США №2010144510, опубликованном 10.06.2010 по индексам МПК B29C 35/16 и C04B 35/04, предложен метод, совмещающий замораживание исходных материалов и их спекание для получения формованных керамических тел, в частности обтекателей из шпинели MgAl2O4. Предложенный метод включает: 1) формирование смеси из керамического порошка шпинели MgAl2O4, неорганической добавки, улучшающей спекание, и неводного сжижаемого летучего растворителя, имеющего температуру затвердевания, лежащей в диапазоне от комнатной температуры до T<200°C, 2) снижение температуры до значения менее температуры, достаточной для затвердевания смеси, 3) измельчение замороженной смеси в порошок, 4) холодное прессование замороженного порошка в форме для формирования заготовки желаемой формы, и 5) спекание материала в керамическое тело заданной формы. Предложенный метод имеет серьезные недостатки: фракционный состав исходной смеси не контролируется, что приводит к низкой оптической однородности целевого материала; не контролируется поступление нежелательных примесей из окружающей среды, особенно на стадии измельчения, результатом чего являются высокие потери в шпинели MgAl2O4 на рабочих длинах волн; низкое светопропускание в УФ-области спектра, вызванное наличием в целевом продукте остатков растворителя.

В патенте США №7528086, опубликованном 28.09.2006 по индексам МПК C04B 35/443 и C04B 35/64, приведен способ получения прозрачной' керамики, содержащей не менее 90 мас.% шпинели MgAl2O4. В диапазоне 0,23-5,3 мкм оптические потери керамики шпинели MgAl2O4 не превышают значения 1 см-1. Наиболее прозрачным можно считать диапазон от 0,27-4,5 мкм, в котором оптические потери составляют значение 0,2 см-1. Данный способ получения керамики, включает следующие стадии: получение частиц двухкомпонентного состава, сердцевина которых состоит из шпинели MgAl2O4, а оболочка - из фторидной соли; нагревание частиц в окислительной атмосфере до температур, лежащих в диапазоне 400-750°C; спекание частиц до образования керамики. Для получения частиц шпинели MgAl2O4 с фторидным покрытием использовали суспензию частиц шпинели в водном растворе фторидной соли. Для образования покрытия фторидной солью проводили ее осаждение введением в водный раствор с суспензией шпинели MgAl2O4 осадителя. Получение частиц шпинели с фторидным покрытием осуществляли распылением полученной смеси в распылительной сушилке.

Аналогичный технологический процесс получения фторидных покрытий на частицах для получения шпинели MgAl2O4 был описан в патенте США №7211325, опубликованном 28.09.2006 по индексам МПК B05D 7/00 и B32B 1/00. Общий для вышеупомянутых двух патентов США недостаток заключается в том, что применение распылительной сушилки обеспечивает низкий процент выхода годного порошкообразного продукта (<70%), требует специальных мер по предотвращению загрязнения целевого продукта компонентами окружающей среды, а оборудования и окружающего пространства - тонкодисперсными токсичными горячими аэрозолями. Важным аспектом, лежащим в основе получения неоднородной смеси, является недостаточный контроль размеров частиц после распылителя, в числе которых имеются агломераты (агрегаты) с размерами более 1 мкм и частицы более мелкие. Вследствие агрегации оптическая однородность керамики низкая и оптические потери полученных образцов разные в разных частях измеряемого объекта. Изготовление оптических деталей из неоднородных материалов не представляется возможным. Таким образом, метод изготовления шпинели MgAl2O4 на основе частиц с покрытием, описанный в патентах США №7528086 и №7211325, имеет существенные, то есть неустранимые, технические недостатки.

В патенте США №2009297851, опубликованном 03.12.2009 по индексам МПК B325/16 и C01F 7/16, описан недорогой процесс получения прозрачной керамики на основе шпинели MgAl2O4. Синтез керамики проводят, используя в качестве исходного вещества смесь оксидов магния, алюминия и неорганической спекающей добавки LiF с концентрацией 0,5-2,0 мас.%. Добавку вводят в состав смеси в виде порошка или раствора. Смесь нагревают со скоростью 70-200°C/мин. до температуры (1600±20)°C. При этой температуре ее выдерживают в течение 10-70 мин и затем проводят одноосное прессование со скоростью подачи давления 5-10 МПа/мин до достижения максимального давления 50-100 МПа. Затем при максимальном давлении проводят выдержку в течение 45-120 мин и полученный продукт охлаждают. К основным недостаткам данного метода получения керамической шпинели MgAl2O4 можно отнести то, что размеры частиц исходной смеси разбросаны в довольно широком диапазоне, что приводит к низкой оптической однородности получаемой по этому патенту керамики; фазовый состав промежуточного продукта неоднороден, что резко снижает оптическое качество продукта, вызывает низкое светопропускание в УФ и значительной части видимой области спектра и снижает механическую прочность изделий.

В работах: Ganesh I. «Bhattacharjee S., Saha B.P., Johnson R., Mahajan Y.R. A new sintering aid for magnesium aluminate spineb.- Ceramics International, 2001, v.27, №1, p.773-779 и Ganesh I., Bhattacharjee S., Saha B.P., Johnson R., Rajeshwari K., Sengupta R., Ramana M.V., Mahajan Y.R. «An efficient MgAl2O4 spinel additive for improved slag erosion and penetration resistance of high-Al2O3 and MgO-C refractories».-Ceramics International, 2002, v. 28, №3, p.245-253 в качестве спекающей добавки для получения плотной керамики из шпинели MgAl2O4 использовали хлорид алюминия. Добавление этого компонента служило цели ускорения роста частиц шпинели для получения керамики. Хлорид алюминия осаждали на поверхность шпинельных частиц жидкостным методом в концентрации до 2,73 мас.%. Недостатком предложенного способа является недостаточно высокая плотность полученных образцов, что приводит к низкому светопропусканию материала шпинель MgAl2O4.

В патенте США №4584151, опубликованном 22.04.1986 по индексам МПК C01F 7/36 и C04B 35/443, описан способ получения оптической керамики из шпинели MgAl2O4, включающий синтез исходного порошка из растворов алкоксидов магния и алюминия в молярном соотношении от (0,502:0,498) до (0,524:0,476), гидролиз смеси, термообработку в окислительной атмосфере при температурах 900-1100°C, спекание в водороде при температуре выше 1700°C со скоростью нагрева 50°C при температурах 800-1400°C и введение уплотняющей добавки фторида лития в количестве 0,05-0,15 мас.%. Недостатком данного способа является загрязнение полученного материала, что связано с необходимостью измельчения спеченных образцов для введения спекающей добавки. При этом неизбежно поступление посторонних компонентов из окружающей среды и материалов оборудования для измельчения такого твердого материала, как шпинель MgAl2O4.

В авторском свидетельстве СССР №1196333, опубликованном 07.12.1985 по индексу МПК C01F 7/16, предложен способ получения порошка алюмомагниевой шпинели для производства керамики методом горячего прессования, включающий смешение соединений магния и алюминия, их прокаливание при 1150-1300°C, обработку прокаленного продукта фторидами металлов, вводимых в качестве добавки, способствующей уплотнению, отличающийся тем, что фторид лития вводят в виде раствора в количестве 0,1-0,5 мас.% при концентрации 0,4-2,3 г/л, а фторид магния в виде раствора в количестве 0,2-1,0 мас.% при концентрации 0,7-4,0 г/л. Недостатком данного способа является низкая прозрачность полученного материала шпинели MgAl2O4 в силу использования неоднородной по грансоставу порошкообразной шихты, в составе которой преобладают агрегаты, состоящие из более мелких частиц.

В патенте РФ №2085539, опубликованном 27.07.1997 по индексу МПК C04B 35/043, предложен состав шихты для изготовления основных огнупорных керамических изделий. В состав шихты входят алюмомагниевая шпинель фракции 0-3 мм при содержании в ней фракции менее 0,1 мм и не более 25 мас.%, при общем содержании шпинели 5-30 мас.%, периклазовый порошок и хромсодержащий компонент. Данный состав шихты содержит небольшое количество шпинели, включает крупные фракции исходных компонентов и предназначен для получения только крупнозернистой непрозрачной керамики.

Известен патент США 2010056357, опубликованный 04.03.2010 по индексам МПК C04B 35/04, C04B 35/043 и C04B 35/64, на способ получения нанокерамической шпинели MgAl2O4 и готовой к спеканию наносмеси. В данной патентной публикации предложен метод получения исходной смеси частиц, которая представляет собой однородную наноразмерную смесь частиц шпинели MgAl2O4 с контролируемой концентрацией и неорганической добавки, улучшающей спекание, в данном случае представленная LiF, предназначенной для получения смеси, полностью подготовленной к получению нанокерамики методом спекания. Наноразмерная смесь «шпинель MgAl2O4-неорганическая добавка» формируется индуцированным осаждением наночастиц неорганической добавки из дисперсии шпинельных наночастиц в водном растворе неорганической добавки, с последующим отделением, сушкой и деагрегацией наночастиц шпинели MgAl2O4 и неорганической добавки методом помола. Осаждение наночастиц спекающей добавки, представленной LiF, на поверхность частиц шпинели MgAl2O4 инициируется добавлением к суспензии растворителя, в котором добавка плохо растворима, в данном случае - этанола.

Получение нанокерамики проводили методами спекания при температуре 1550°C-1900°C, одноосного прессования и изостатического прессования.

Главным недостатком известного метода является использование метода подготовки исходной готовой к спеканию смеси. Использованный здесь метод не позволяет вводить спекающие добавки равномерно по всему объему смеси, поскольку поступление реагента, вызывающего осаждение LiF, не происходит одновременно в разных частях смеси. Применение метода помола сырья способствует загрязнению конструкционными материалами и приводит к ухудшению оптического качества конечного продукта. Использование методов спекания, одноосного прессования и изостатического прессования проводили на заготовках, негомогенный состав смеси которых позволяет получить предельную относительную плотность шпинели MgAl2O4, составляющую значение меньше 1. Такой материал не пригоден для изготовления оптических деталей с низким коэффициентом оптических потерь. Другой принципиальный недостаток описанного способа заключается в осаждении частиц спекающей добавки методом введения органического растворителя, что приводит к загрязнению основного вещества углеродсодержащими примесями. Наличие оптически активных углеродных примесей приводит к появлению дополнительного рассеяния света и несобственным оптическим потерям. Важным недостатком данного способа является неконтролируемый состав газовой среды при термообработке, что приводит к еще большему ухудшению оптического качества материала и невоспроизводимости его свойств.

Известно техническое решение, которое заключается в приведенном в работе способе получения искомого материала в виде шпинели MgAl2O4: Koji Tsukuma transparent MgAl2O4 spinel ceramics produced by HIP post-sintering» - Journal of the Ceramic Society of Japan, 2006, v.114, №1334, p.802-806. Прозрачная керамика шпинель MgAl2O4 была изготовлена горячим изостатическим прессованием. В этой работе были использованы различные спекающие добавки, уменьшающие температуру спекания материала. Введение малых добавок B2O3 0,05-0,5 вес.% оказалось по мнению авторов наиболее эффективным в отношении увеличения плотности образцов. В качестве исходного материала использовали порошок шпинели MgAl2O4 марки TSP-15 от фирмы Taimei Chemical Industry. В методе, описанном в цитируемой работе, борную кислоту и порошкообразную алюмомагниевую шпинель смешивали в этаноле и высушивали при 80°C в роторном испарителе. Затем высушенные образцы измельчали в шаровой мельнице.

Применение такого способа введения спекающей добавки имеет существенный технический недостаток, так как не обеспечивает ее равномерного распределения по объему порошка, и не дает тонкого и однородного по толщине покрытия из спекающей добавки на поверхности частиц шпинели. Полученная керамика из-за недостаточно однородного сырьевого материала имела недостаточно высокую относительную плотность и однородность, поскольку неравномерные по концентрации в различных частях образца добавки B2O3 индуцируют аномальный рост отдельных зерен при высокой температуре, и, как следствие, являются причиной низкого светопропускания.

В патенте JP 2006-290688, опубл. 26.10.2006 по индексу МПК C04B 35/115, описана шихта для получения оптической керамики на основе шпинели MgAl2O4, представляющая собой порошок шпинели с размером частиц 50-200 нм, где частицы обработаны спиртовым раствором борной кислоты с обеспечением после высушивания равномерного слоя борной кислоты на поверхности наночастиц.

Данное техническое решение, которое принято за прототип заявленной группе изобретений, обладает недостатком вышеописанного источника: неоднородность сырьевого материала, значительный разброс параметров частиц по размеру не дает возможности изготовить оптическую керамику высокого качества.

Для устранения указанных недостатков предлагается изобретение, представляющее собой группу объектов, объединенных единым изобретательским замыслом: шихта оптической керамики на основе шпинели MgAl2O4 способ ее получения и способ получения оптической нанокерамики на основе шпинели MgAl2O4.

Задача изобретения: получение шихты высокой однородности по размеру частиц, легированных спекающей добавкой, и изготовление на ее основе оптической керамики высокой степени однородности с высоким светопропусканием.

Предлагается способ получения шихты для оптической керамики на основе шпинели MgAl2O4, включающий легирование исходного порошкообразного материала из шпинели MgAl2O4 путем его смешивания со спиртовым раствором борной кислоты и последующее высушивание, в котором, в отличие от прототипа, исходный материал представляет собой однородный по размеру частиц нанопорошок с размером частиц от 10 до 70 нм, а конечный легированный продукт шихты представляет наночастицы, каждая из которых имеет покрытие из равномерного слоя борной кислоты, причем в качестве носителя спекающей добавки используют концентрированный раствор борной кислоты в этаноле, навеску исходного однородного по размеру частиц нанопорошка шпинели объединяют с отмеренным для создания определенного слоя на поверхности частиц объемом этого раствора и выдерживают образец при комнатной температуре предпочтительно в течение 1 ч.

Шихта для оптической керамики на основе шпинели MgAl2O4, включающая исходный материал в виде порошка шпинели MgAl2O4, легированного борной кислотой, представляет собой однородный по размеру частиц нанопорошок, полученный вышеописанным способом.

Конечный легированный продукт шихты предпочтительно представляет наночастицы с покрытием из равномерного слоя борной кислоты толщиной 2-3 нм.

Способ получения оптической нанокерамики на основе шпинели MgAl2O4, изготовленной из шихты, раскрытой выше, включает термообработку порции высушенного однородного по размеру нанопорошка для изготовления образца керамики, который подвергают одноосному горячему прессованию до получения плотной прозрачной нанокерамики.

Поскольку удельная поверхность порошка высокая, целесообразно использовать и его высокую сорбционную активность. Вместе с тем, работа с активным тонкодисперсным порошком, который очень легко загрязняется компонентами окружающей среды, значительно облегчается, если порошок предварительно обработан высокочистым раствором, обеспечивающим получение инертного слоя на наночастицах. В этом случае сорбционная активность порошка к потенциальным загрязняющим компонентам окружающей среды значительно уменьшена. Дополнительный эффект заключается в том, что этот слой состоит из спекающей добавки, обеспечивающей получение плотных прозрачных образцов нанокерамики.

Для обеспечения высокой степени однородности смеси нанопорошка шпинели и спекающей добавки легирование шихты проводят методом нанесения равномерного слоя спекающей добавки, представляющей собой борную кислоту, путем пропитки нанопорошка спиртовым раствором борной кислоты, причем на поверхности наночастиц формируется слой спекающей добавки одинаковой толщины.

В известном аналоге спекающую добавку просто перемешивают с исходным порошком и потом размалывают в шаровой мельнице, что не обеспечивает равномерное осаждение спекающей добавки по всем частицам равномерно - всегда в процессе размола и перемешивания образуются частицы разного размера и, соответственно, на каждой имеется разное количество спекающей добавки.

В качестве примера исходного сырья использовался, в частности, порошок шпинели MgAl2O4 из наноразмерных частиц крупностью 47 нм марки ОСЧ с высокой удельной поверхностью на уровне 160-170 м2/г.

В качестве носителя спекающей добавки был изготовлен концентрированный раствор борной кислоты в этаноле. Навеску нанопорошка шпинели объединяли с отмеренным для создания определенного слоя на поверхности частиц объемом этого раствора. Для обеспечения полного протекания сорбционных процессов образец выдерживали при комнатной температуре в течение 1 ч.

Получен материал высокой степени однородности, в котором каждая часть заготовки имеет одинаковое пропускание.

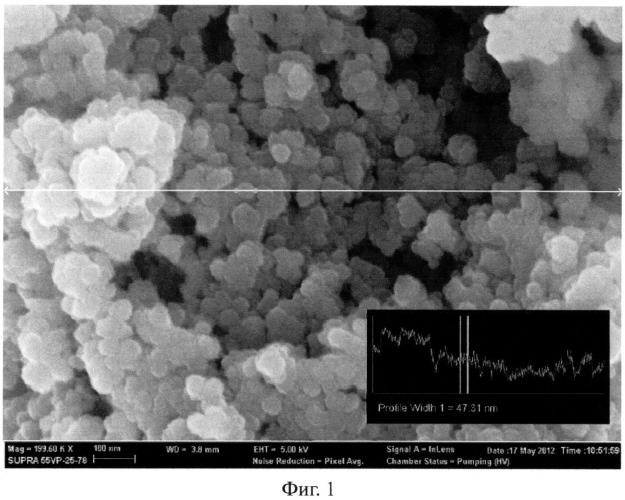

На Фиг.1 приведен фотографический снимок исходного порошка алюмомагниевой шпинели, выполненный с помощью электронного микроскопа. Можно с легкостью установить, что исходный нанопорошок состоит из достаточно однородных по размеру частиц, имеющих размер - 47 нм.

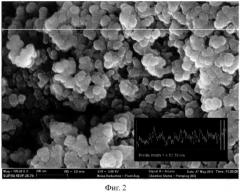

На Фиг.2 приведен фотографический снимок, выполненный в той же технике, порошка алюмомагниевой шпинели, обработанного спиртовым раствором борной кислоты. Из сопоставления размеров частиц, зафиксированных на фотоснимке, видно, что средний размер частиц с покрытием из борной кислоты увеличился за счет возникновения на их поверхности слоя спекающей добавки в виде борной кислоты, и составил ~52 нм. Поскольку все частицы увеличили свой размер, очевидно, что защитный от загрязнений основного материала барьер создан во всем объеме навески обработанного нанопорошка шпинели MgAl2O4.

Подробное рассмотрение морфологических особенностей строения поверхности частиц показывает, что нанесение покрытия не изменяет морфологические особенности строения частиц нанопорошка.

Сопоставив полученные данные, можно сделать вывод, что толщина пленочного покрытия на поверхности каждой частицы шихты шпинели MgAl2O4 составляет значение 2-3 нм.

Использование нанопорошка шпинели MgAl2O4 с размером частиц от 10 до 70 нм является оптимальным для решения поставленной задачи, что подтверждено опытным путем.

Введение в состав шихты оксидных соединений бора, имеющих в основе борную кислоту, в процессе термообработки порошка значительно ускоряет рост кристаллов шпинели и, в конечном результате, прирост ее плотности. Поскольку покрытие имеет равномерную толщину по всем частицам нанопорошка, достигается максимальная однородность конечного продукта. Как следствие, оптическая однородность спеченных образцов нанокерамики шпинели также имеет предельно высокое значение.

Конкретный пример изготовления шихты и нанокерамики №1:

В качестве исходного сырья использовали порошок шпинели MgAl2O4, произведенный ООО «НН-Оптика» (г. Нижний Новгород). Данный порошок состоял из наноразмерных (47 нм) кристаллов шпинели MgAl2O4 и имел удельную поверхность 166 м2/г.

Исходный нанопорошок состоит из достаточно однородных по размеру частиц, имеющих размер - 47 нм (Фиг.1).

Был изготовлен раствор борной кислоты в этаноле с концентрацией 50 г/л. Для нанесения покрытия из борной кислоты навеску нанопорошка шпинели массой 117 г погрузили в 300 мл спиртового раствора борной кислоты. Выдержка при комнатной температуре составила 1 ч.

Средний размер частиц с покрытием из борной кислоты составляет ~52 нм (Фиг.2).

Из сопоставления особенностей строения наночастиц, можно заключить, что нанесение покрытия не изменяет морфологию поверхности частиц нанопорошка. Сравнив полученные значения размеров частиц можно заключить, что толщина пленочного покрытия, нанесенного на поверхность каждой частицы, составляет ~2-3 нм.

Введение в состав шихты борной кислоты как высокоэффективной спекающей добавки значительно ускоряет рост кристаллов шпинели в процессе термообработки порошка в области температур более 1000°C, причем из-за предельно высокой однородности смеси ее частицы ведут себя одинаково, что лежит в основе процесса получения оптической нанокерамики шпинели MgAl2O4.

После завершения термообработки образец подвергался одноосному горячему прессованию при температуре 1550°C в течение 2 ч.

Полученный по данному способу образец подвергли шлифовке и полировке для изготовления плоскопараллельного образца, пригодного для измерений свойств.

Оптическая однородность нанокерамики имеет предельное значение, поскольку каждая частица порошка шпинели MgAl2O4 имеет одинаковые размеры и одинаковую толщину покрытия, представляющую собой спекающую добавку.

Конкретный пример изготовления шихты и нанокерамики №2:

В качестве исходного сырья использовался тот же порошок шпинели MgAl2O4 и та же методика введения спекающей добавки, что и в Примере №1.

Полученный порошок был высушен при 100°C в течение 18 ч. После сушки порошкообразный образец был термообработан при температуре 700°C в течение 80 мин. После завершения термообработки образец подвергался одноосному горячему прессованию при температуре 1550°C в течение 2 ч.

Полученный по данному способу образец подвергли шлифовке и полировке для изготовления плоскопараллельного образца, пригодного для измерений свойств.

Обработанный образец представлял собой бесцветную плотную прозрачную нанокерамику с размером зерна 50-60 нм. Плотность составила 3,58 г/см3. Светопропускание образца на длине волны 1,2 мкм составило 83,5%.

Конкретный пример изготовления шихты и нанокерамики №3:

В качестве исходного сырья использовался нанопорошок алюмомагниевой шпинели, в котором размеры частиц находились в пределах от 10 до 70 нм.

Образец поместили в высоковакуумную высокотемпературную установку в тигель. Вакуумирование установки при нормальной температуре при вакууме 10-5 мм рт.ст. проводили в течение одних суток. Провели нагрев до 900°C за 120 мин. Выдержали при 900°C в течение 120 мин. Провели нагрев до 1200°C за 120 мин. Выдержали образец при 1200°C в течение 120 мин. Провели нагрев до 2000°C и выдержали при этой температуре в течение одних суток. Охлаждение образца провели в инерционном режиме при вакууме на уровне выше 10-5 мм рт.ст.

После завершения термообработки образец подвергался одноосному горячему прессованию при температуре 1550°C в течение 2 ч, охлаждению и последующим шлифовке и полировке для изготовления плоскопараллельного образца.

Признак «одноосное горячее прессование» является существенным отличием, которое обеспечивает высокое оптическое качество нанокерамики за счет высокой плотности материала после обработки. Изостатическое прессование при наличии изначальной пористости обрабатываемого материала не достигает полного отсутствия пор, в которых неизменно будет присутствовать газовая среда, что ухудшает оптическое качество керамики. Отличие технологий прессования очевидно для специалиста.

Обработанный образец представлял собой бесцветную плотную прозрачную нанокерамику. Плотность составила 3,58 г/см3. Светопропускание образца на длине волны 1,2 мкм составило 83,5%.

1. Способ получения шихты для оптической керамики на основе шпинели MgAl2O4, включающий легирование исходного порошкообразного материала из шпинели MgAl2O4 путем его смешивания со спиртовым раствором борной кислоты и последующее высушивание, отличающийся тем, что исходный материал представляет собой однородный по размеру частиц нанопорошок с размером частиц от 10 до 70 нм, а конечный легированный продукт шихты представляет наночастицы, каждая из которых имеет покрытие из равномерного слоя борной кислоты, причем в качестве носителя спекающей добавки используют концентрированный раствор борной кислоты в этаноле, навеску исходного однородного по размеру частиц нанопорошка шпинели объединяют с отмеренным для создания определенного слоя на поверхности частиц объемом этого раствора и выдерживают образец при комнатной температуре предпочтительно в течение 1 ч.

2. Шихта для оптической керамики на основе шпинели MgAl2O4, включающая исходный материал в виде порошка шпинели MgAl2O4, легированного борной кислотой, отличающаяся тем, что она представляет собой однородный по размеру частиц нанопорошок, полученный способом по п.1.

3. Шихта по п.2, в котором конечный легированный продукт шихты представляет наночастицы с покрытием из равномерного слоя борной кислоты толщиной 2-3 нм.

4. Способ получения оптической нанокерамики на основе шпинели MgAl2O4, отличающийся тем, что из шихты, раскрытой в пп.2 и 3, осуществляют термообработку порции высушенного однородного по размеру нанопорошка для изготовления образца керамики, который подвергают одноосному горячему прессованию до получения плотной прозрачной нанокерамики.