Способ увеличения молекулярного веса олефинов и установка для его осуществления

Иллюстрации

Показать всеЗаявленное изобретение относится к способам (варианты) и установкам (варианты) для превращения олефинов, смешанных с парафинами, в соединения с большим молекулярным весом. Более тяжелые соединения могут быть направлены на рециркуляцию в реактор для проведения FCC-процесса или отведены в отдельную установку для проведения FCC-процесса. Способ включает транспортирование C4 олефинов и парафинов и C5-C7 олефинов и парафинов в зону конверсии для превращения C4 олефинов в соединения, производные от C4, имеющие больший молекулярный вес, посредством олигомеризации или алкилирования C4 олефинов с ароматическими соединениями, и превращения C5-C7 олефинов в соединения, производные от C5-C7, имеющие больший молекулярный вес, посредством алкилирования C5-C7 олефинов с ароматическими соединениями; отделение соединений, производных от C4, от C4 олефинов и парафинов; отделение соединений, производных от C5-C7, от C5-C7 олефинов и парафинов; и подачу соединений, производных от C4, и соединений, производных от C5-C7, в реактор крекинга с псевдоожиженным катализатором (FCC-реактор). Установка содержит колонну фракционирования; реактор алкилирования ароматических соединений; вторую зону конверсии для превращения C4 олефинов в соединения, производные от C4, имеющие большой молекулярный вес; отгонную колонну для продукта; и трубопровод для кубового остатка указанной отгонной колонны для продукта, который сообщается с FCC-реактором. Технический результат - легкое отделение олефинов от парафинов, содержащихся в потоке продукта. 4 н. и 6 з.п. ф-лы, 5 ил.

Реферат

По данной заявке испрашивается приоритет по заявкам US 12/751623 и US12/751658, поданным 31.03.2010.

Уровень техники

Заявленное изобретение относится к способу и установке для превращения олефинов, смешанных с парафинами, в соединения с большим молекулярным весом для более легкого их отделения от не превращенных парафинов.

Крекинг с псевдоожиженным катализатором (FCC) представляет собой процесс каталитической конверсии углеводородов, сопровождающийся контактированием тяжелых углеводородов в реакционной зоне с псевдоожиженными твердыми частицами катализатора. Реакция каталитического крекинга, в противоположность гидрокрекингу, осуществляется при отсутствии значительной добавки водорода или потребления водорода. По мере протекания реакции крекинга значительные количества материала с высоким содержанием углерода, называемого коксом, осаждаются на катализаторе, который становится закоксованным или отработанным катализатором. Парообразные легкие продукты отделяют от отработанного катализатора внутри корпуса реактора. Отработанный катализатор может быть подвергнут десорбционной очистке с помощью инертного газа, такого как водяной пар, обеспечивающего удаление из отработанного катализатора захваченных углеводородных газов. Высокотемпературная регенерация с помощью кислорода в зоне регенерации приводит к выжиганию кокса из отработанного катализатора, который может быть, таким образом, очищен. В результате проведения рассмотренного процесса каталитического крекинга могут быть получены различные продукты, такие как бензиновый продукт, и/или легкий продукт, такой как пропилен и/или этилен.

В таких процессах может быть использован единственный реактор или два реактора. Хотя при использовании установки, содержащей два реактора, могут быть произведены дополнительные капитальные затраты, один из реакторов может функционировать в предварительно заданных условиях для максимального производства продуктов, таких как легкие олефины, включающие пропилен и/или этилен.

Во многих случаях может быть выгодным максимизировать выход продукта в одном из реакторов. Кроме того, в одном реакторе может быть желательно обеспечить максимальный выход продукта, который может быть направлен на рециркуляцию в другой реактор для получения желаемого продукта, такого как пропилен.

Крекинг С4-С7 олефинов дает высокий выход пропилена. Для дополнительного повышения производства пропилена может быть использован рецикл богатого С4-С7 олефинами потока обратно в FCC-реактор. Этот рецикл, однако, приводит к концентрации в рециркуляционном потоке более термостойких парафинов и требует или интенсивной продувки, или большой величины скорости течения рецикла. Для потока с широким интервалом температур кипения не существует простого пути отделения олефинов от парафинов.

Известной технологией является олигомеризация олефинов на гетерогенном катализаторе до более тяжелых олефинов для приготовления моторных топлив. Известно также алкилирование олефинов с парафинами на гомогенном кислом катализаторе для получения моторных топлив. Алкилирование олефинов с бензолом и другими ароматическими компонентами обычно на гетерогенном катализаторе также известно для получения нефтехимического продукта, включающего предшественники для моющих средств.

Существует необходимость легкого отделения олефинов от парафинов, содержащихся в потоке продукта.

Раскрытие изобретения

В примере воплощения настоящее изобретение обеспечивает способ превращения олефинов в соединения с большим молекулярным весом. С4 олефины и парафины и С5-С7 олефины и парафины направляют в зону конверсии для превращения С4 олефинов в соединения, производные от С4, имеющие больший молекулярный вес, и превращения С5-С7 олефинов в соединения, производные от С5-С7, имеющие больший молекулярный вес, посредством алкилирования С5-С7 олефинов ароматическими соединениями. Соединения, производные от С4, отделяют от С4 олефинов и парафинов, а соединения, производные от С5-С7, отделяют от С5-С7 олефинов и парафинов. Наконец, соединения, производные от С4, и соединения, производные от С5-С7, направляют в FCC-реактор.

В дополнительном примере воплощения настоящее изобретение обеспечивает способ превращения олефинов в соединения с большим молекулярным весом. Первый поток С5-С7 олефинов и парафинов направляют в первую зону конверсии для превращения С5-С7 олефинов в соединения с большим молекулярным весом, производные от С5-С7. Второй поток С4 олефинов и парафинов направляют во вторую зону конверсии для превращения С4 олефинов в соединения с большим молекулярным весом, производные от C4. Соединения, производные от C4, отделяют от C4 олефинов и парафинов, а соединения, производные от C5-C7, отделяют от C5-C7 олефинов и парафинов. Наконец, соединения, производные от C4, и соединения, производные от C5-C7, направляют в FCC-реактор.

В другом примере воплощения настоящее изобретение обеспечивает способ превращения олефинов в соединения с большим молекулярным весом. Катализатор крекинга приводят в контакт с сырьевым потоком углеводородов для проведения крекинга углеводородов и получения в качестве продукта крекинга углеводородов, имеющих меньший молекулярный вес, при этом на катализаторе крекинга осаждается кокс и получают закоксованный катализатор крекинга. Покрытый коксом катализатор крекинга отделяют от продуктов крекинга. Кокс на закоксованном катализаторе крекинга выжигают с помощью кислорода для регенерации катализатора крекинга. Продукты крекинга разделяют в основной колонне фракционирования. По меньшей мере, часть потока продукта, отведенного с верха основной колонны фракционирования, сжимают для получения сжатого верхнего потока. Жидкий поток отделяют от сжатого верхнего потока и, по меньшей мере, часть этого жидкого потока подвергают депропанизации для получения потока C4-C7 олефинов и парафинов. Поток C4-C7 олефинов и парафинов подают в зону конверсии для превращения C4-C7 олефинов в соединения с большим молекулярным весом, производные C4-C7.

В одном воплощении настоящее изобретение обеспечивает установку для превращения олефинов в соединения с большим молекулярным весом с получением сырья для FCC-процесса. Установка содержит колонну фракционирования для отделения верхнего потока, богатого C3, от потока кубового остатка, богатого С5. С трубопроводом для кубового остатка колонны фракционирования сообщается реактор алкилирования ароматических соединений, предназначенный для алкилирования олефинов, содержащихся в потоке кубового остатка, богатом С5, ароматическими соединениями. Реактор алкилирования ароматических соединений сообщается с отгонной колонной для продукта, используемой для отделения алкилароматических соединений от непрореагировавших соединений из потока кубового остатка, богатого C5. Наконец, FCC-реактор сообщается с трубопроводом для кубового остатка отгонной колонны для продукта.

В еще одном воплощении настоящее изобретение обеспечивает установку для превращения олефинов в соединения с большим молекулярным весом для получения исходного сырья FCC- процесса. Установка содержит колонну фракционирования для отделения верхнего потока, богатого С3, от потока кубового остатка, богатого C5. С трубопроводом для кубового остатка колонны фракционирования сообщается первая зона конверсии, предназначенная для превращения С5-С7 олефинов в соединения с большим молекулярным весом, производные С5-С7. С трубопроводом для верхнего потока колонны фракционирования сообщается вторая зона конверсии, используемая для превращения С4 олефинов в соединения с большим молекулярным весом, производные С4. Первая зона конверсии сообщается с отгонкой колонной, предназначенной для отделения соединений, производных С5-С7, от непрореагировавших соединений. Наконец, FCC-реактор сообщается с трубопроводом кубового остатка указанной отгонной колонны.

В другом воплощении настоящее изобретение обеспечивает установку для превращения полученных FCC-процессом олефинов в соединения с большим весом. Установка содержит: реактор для проведения каталитического крекинга в псевдоожиженном слое катализатора для контактирования катализатора крекинга с сырьевым потоком углеводородов и проведения при этом крекинга углеводородов до продуктов крекинга - углеводородов, имеющих более низкий молекулярный вес, при этом на катализаторе крекинга образуются отложения кокса, и катализатор крекинга становится закоксованным; регенератор катализатора, в котором осуществляется выжигание кокса, осажденного на катализаторе крекинга, с использованием кислорода, в результате чего происходит регенерация катализатора крекинга; основную колонну фракционирования, сообщающуюся с указанным реактором для проведения каталитического крекинга в псевдоожиженном слое катализатора и служащую для разделения продуктов крекинга; компрессор, сообщающийся с трубопроводом для потока, отводимого с верха основной колонны фракционирования, предназначенный для сжатия, по меньшей мере, части указанного потока, отводимого с верха основной колонны фракционирования; резервуар, сообщающийся с компрессором, для отделения жидкого потока от сжатого верхнего потока; колонну фракционирования, сообщающуюся с указанным резервуаром, используемую для депропанизации, по меньшей мере, части жидкого потока и зону конверсии, сообщающуюся с колонной фракционирования, предназначенную для проведения конверсии С4-С7 олефинов с получением соединений большего молекулярного веса, производных от С4-С7.

Другие признаки и преимущества изобретения будут понятны из описания изобретения, фигур чертежей и приложенных пунктов формулы изобретения.

Краткое описание чертежей

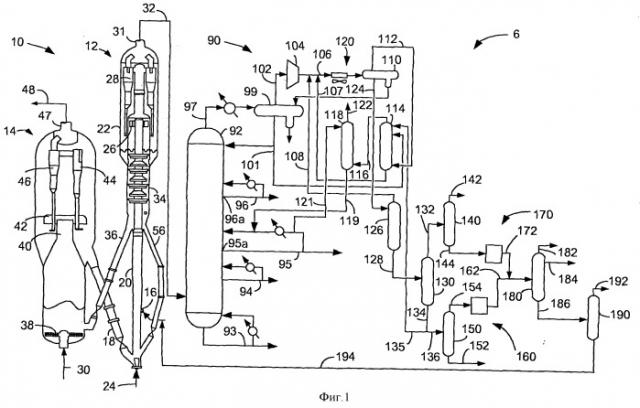

Фиг.1 - схематическое изображение FCC-установки и участка извлечения продукта FCC-процесса.

Фиг.2 - альтернативная схема FCC-установки и участка извлечения продукта FCC процесса.

Фиг.3 - другая альтернативная схема FCC-установки и участка извлечения продукта FCC процесса.

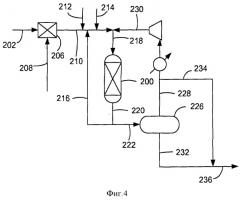

Фиг.4 - схема зоны проведения конверсии с олигомеризацией.

Фиг.5 - альтернативная схема зоны проведения конверсии с алкилированием ароматических соединений.

Термин «сообщение» означает, что потоку материала предоставлена возможность проходить при функционировании установки между указанными элементами.

Термин «сообщение ниже по ходу потока» означает, что, по меньшей мере, часть материала, протекающая к первому объекту, с которым осуществляется сообщение ниже по потоку, может при работе установки протекать от второго объекта, с которым сообщается первый объект.

Термин «сообщение выше по ходу потока» означает, что, по меньшей мере, часть материала, протекающая от первого объекта, с которым осуществляется сообщение выше по потоку, может при работе установки протекать ко второму объекту, с которым сообщается первый объект.

Термин «колонна» означает ректификационную колонну или колонны, которые предназначены для отделения одного или большего количества компонентов с различными летучестями и которые могут быть снабжены кипятильником в нижней части и конденсатором в верхней части. За исключением случаев, когда указано иное выполнение, каждая колонна содержит конденсатор для конденсации и возвращения части верхнего потока обратно в верхнюю часть колонны (орошение), а также кипятильник в нижней части колонны, предназначенный для испарения и направления части потока кубового остатка обратно в нижнюю часть колонны. Исходное сырье, поступающее в колонны, может быть предварительно нагрето. Верхнее давление представляет собой давление отводимых с верха колонны паров на выходе колонны. Нижняя температура представляет собой выходную температуру жидкого кубового остатка. Трубопроводы для верхнего потока и трубопроводы для нижнего потока (кубового остатка) относятся к сетевым трубопроводам, проходящим в направлении от колонны ниже по ходу потока относительно мест отвода части потока в колонну на орошение или кипячение.

Используемый в описании термин «поток, богатый компонентом» означает, что богатый поток, выходящий из разделительной емкости, имеет концентрацию компонента, большую, чем исходный поток, поступающий в разделительную емкость.

Используемый здесь термин «поток, бедный компонентом» означает, что бедный поток, выходящий из разделительной емкости, имеет концентрацию компонента, меньшую, чем исходный поток, поступающий в разделительную емкость.

Осуществление изобретения

Авторы изобретения выявили простой путь отделения олефинов от парафинов, находящихся в потоке продуктов FCC-процесса, содержащем С4 и более тяжелые продукты, предпочтительно продукты, содержащие С4-С7 углеводороды, с рециркуляцией олефинов или в основной FCC-реактор, или в отдельный FCC-реактор. Секция извлечения продукта FCC-процесса может иметь единственную основную колонну фракционирования и единственную газоперерабатывающую установку. Настоящее изобретение предусматривает наличие реакционной зоны, в которой олефины превращаются в различные химические соединения, что облегчает их отделение от неактивных парафинов. Превращенный и отделенный продукт, производный олефинов, затем может быть возвращен обратно в основной FCC-реактор или в отдельный FCC-реактор.

На фиг.1 одинаковые элементы схемы обозначены одинаковыми номерами позиции. Фиг.1 иллюстрирует нефтеперерабатывающий комплекс 6, который в целом содержит участок 10 с FCC-установкой и участок 90 извлечения продукта. Участок 10 с FCC-установкой содержит реактор 12 и регенератор 14 катализатора. Переменные параметры процесса включают температуру реакции крекинга в интервале от 400 до 600°С и температуру регенерации катализатора в интервале от 500 до 900°С. Крекинг и регенерацию проводят при абсолютном давлении менее 506 кПа.

На фиг.1 показан типичный FCC-реактор 12, в котором исходные тяжелые углеводороды или поток сырой нефти, подаваемый с помощью распределителя 16, контактируют с регенерированным катализатором крекинга, выходящим из стояка 18 для регенерированного катализатора. Это контактирование может происходить в узкой подъемной вертикальной трубе 20, проходящей вверх к днищу корпуса 22 реактора. Контактирующие сырье и катализатор псевдоожижают с помощью газа, поступающего из трубопровода 24 ожижения. В одном воплощении теплота нагретого катализатора испаряет исходные углеводороды или нефть, и исходные углеводороды после этого в присутствии катализатора подвергают крекингу до получения продуктов, содержащих углеводороды с меньшим молекулярным весом, по мере того как они поднимают вверх по подъемной трубе 20 и поступают в корпус 22 реактора. В подъемной трубе 20 неизбежно протекают побочные реакции, оставляя на катализаторе отложения кокса, что снижает активность катализатора. Легкие углеводородные продукты крекинга после этого отделяют от закоксованного катализатора крекинга с помощью циклонных сепараторов, которые могут включать в себя основной сепаратор 26 и одну или две ступени циклонов 28, размещенных внутри корпуса 22 реактора. Газообразные продукты крекинга выходят из корпуса 22 реактора через выпускной патрубок 31 в трубопровод 32 для последующего транспортирования на находящийся ниже по потоку участок 90 извлечения продукта. Для дальнейшего использования отработанного или закоксованного катализатора необходима его регенерация. Покрытый коксом катализатор после его отделения от газообразных углеводородных продуктов падает в секцию 34 очистки, в которую через сопло инжектируют водяной пар для продувки какого-либо остаточного количества паров углеводородов. После проведения операции очистки закоксованный катализатор направляют в регенератор 14 катализатора через стояк 36 для отработанного катализатора. Используемая при необходимости труба 56 для отработанного катализатора отводит отработанный катализатор из секции 34 очистки с определенным расходом, регулируемым с помощью регулировочного клапана, в подъемную вертикальную трубу 20 реактора через входное отверстие для отработавшего катализатора.

На фиг.1 показан регенератор 14, известный как камера сгорания. Однако подходящими являются и другие типы регенераторов. В регенератор 14 катализатора через распределитель 38 воздуха вводят поток кислородсодержащего газа, такого как воздух, для контактирования с закоксованным катализатором. Кокс выжигают из закоксованного катализатора с получением регенерированного катализатора и дымового газа. В процессе регенерации к катализатору подводится значительное количество теплоты, обеспечивая тем самым тепловую энергию, необходимую для эндотермических реакций крекинга, протекающих в подъемной трубе 20 реактора. Катализатор и поток воздуха поднимаются вместе вверх вдоль подъемной вертикальной трубы 40 камеры сгорания, размещенной внутри регенератора 14 катализатора и, после регенерации, разделяются при выгрузке через вертикальный отвеиватель 42. Дополнительное извлечение регенерированного катализатора и дымовых газов, выходящих из отвеивателя 42, достигается за счет использования циклонных сепараторов 44 и 46 первой и второй ступеней соответственно в регенераторе 14 катализатора. Катализатор, отделенный от дымовых газов, отводится из циклонов 44, 46 через опускные трубы, в то время как относительно более легкие, по сравнению с катализатором, дымовые газы выходят из циклонов 44, 46 и затем из корпуса 14 регенератора через выпускной патрубок 47 в трубопровод 48 для дымовых газов. Регенерированный катализатор транспортируют обратно в подъемную вертикальную трубу 20 через стояк 18 для регенерированного катализатора. Полученные в результате выжигания кокса пары дымовых газов, выходящие с верха регенератора 14 катализатора в трубопровод 48, содержат СО, СО2, N2 и Н2О, наряду с меньшими количествами других соединений. Горячие дымовые газы выходят из регенератора 14 через выпускной патрубок 47 для дымовых газов и поступают в трубопровод 48 для последующей обработки.

Участок 90 для извлечения продукта FCC-процесса находится ниже по потоку и сообщается с выходом 31 для продукта посредством трубопровода 32. На участке 90 извлечения продукта газообразный продукт FCC-процесса, протекающий по трубопроводу 32, направляют в находящийся ниже по потоку участок основной колонны 92 фракционирования продуктов FCC-процесса. Основная колонна 92 фракционирования также находится ниже по потоку и сообщается с выходом 31 для продукта. Различные фракции продукта FCC-процесса могут быть разделены и отведены из основной колонны фракционирования, включая отвод кубового остатка, содержащего тяжелую суспензию в нефтепродукте, по трубопроводу 93, потока тяжелого рециклового газойля по трубопроводу 94, легкого рециклового газойля по трубопроводу 95, отбираемого с выхода 95а, и потока тяжелой нафты по трубопроводу 96, отбираемого с выхода 96а. Любой или все указанные трубопроводы 93-96 могут охлаждаться, и может осуществляться нагнетание потока обратно в основную колонну 92 фракционирования, обычно на более высокий уровень, для охлаждения основной колонны фракционирования. Бензин и газообразные легкие углеводороды извлекают из основной колонны фракционирования по трубопроводу 97 для верхнего потока продукта и конденсируют перед вводом в приемный резервуар 99 основной колонны. Приемный резервуар 99 основной колонны ниже по потоку сообщается с выходом 31 для продукта.

Водосодержащий поток отводят из имеющейся в резервуаре 99 вертикальной отводящей трубы. Кроме того, поток сконденсированной легкой нафты отводят по донному трубопроводу 101, в то время как верхний поток отводят по трубопроводу 102. Участок трубопровода 101 возвращает поток обратно в верхнюю часть основной колонны 92 фракционирования (в виде орошения), так что основная колонна 92 фракционирования находится в сообщении выше по потоку с приемным резервуаром 99 основной колонны. Верхний поток в трубопроводе 102 содержит газообразный легкий углеводород, который может включать в себя поток разбавленного этилена. Потоки, протекающие в трубопроводах 101 и 102, могут поступать на участок 120 извлечения газа участка 90 извлечения продукта.

Как показано на фигуре, участок 120 извлечения газа представляет собой систему на основе абсорбции, но может быть использована любая система извлечения газа, включая систему с колонной разделения, снабженной холодильной камерой. Для получения достаточного разделения компонентов, содержащих легкий газ, газообразный поток, проходящий по трубопроводу 102, сжимают в компрессоре 104. При этом может быть использована более чем одна ступень компрессора, и обычно для сжатия газообразного верхнего потока, протекающего по трубопроводу 102, используют двухступенчатое сжатие и подходящее трехступенчатое сжатие до давления в интервале от 1,2 МПа до 3,4 МПа (избыточное давление) для получения сжатого первого потока продукта FCC-процесса.

Сжатый поток легкого газообразного углеводорода в трубопроводе 106 может быть объединен с потоками в трубопроводах 107 и 108, охлажден и направлен в резервуар 110 высокого давления. Водосодержащий поток из резервуара 110 может быть возвращен в приемный резервуар 99 основной колонны. В приемном резервуаре высокого давления сжатый парообразный поток, отводимый по трубопроводу 112 для верхнего потока, отделяют от жидкого потока, транспортируемого по донному трубопроводу 124. Газообразный поток углеводородов по трубопроводу 112, проходящему с верха приемного резервуара ПО высокого давления, возвращают в нижний конец первичной абсорбционной колонны 114. В первичной абсорбционной колонне 114 газообразный поток углеводородов контактирует с нестабильным бензином, поступающим по донному трубопроводу 101 из приемного резервуара 99 основной колонны в верхний конец первичной абсорбционной колонны 114 для осуществления разделения углеводородов С3+ и С2-. Это разделение дополнительно улучшается за счет подачи стабильного бензина из трубопровода 135 выше места подачи потока из донного трубопровода 101. Первичная абсорбционная колонна 114 ниже по потоку сообщается, посредством трубопроводов 106 и 112, с трубопроводом 102 для верхнего продукта, который проходит от приемного резервуара основной колонны, и сообщается с донным трубопроводом 101 приемного резервуара 99 основной колонны. Жидкий поток кубового остатка, богатого углеводородом С3+, возвращается по линии 107 в линию 106 перед охлаждением. Первый поток отходящего газа, протекающий в трубопроводе 116 из первичной абсорбционной колонны 114, может быть направлен в нижний конец второй абсорбционной колонны 118. Вторая абсорбционная колонна ниже по потоку соединена с первичной абсорбционной колонной 114. Циркуляционный поток легкого рециклового газойля в трубопроводе 121, отведенный от трубопровода 95 к верхнему концу второй абсорбционной колонны 118, абсорбирует большую часть С5+ углеводородов и некоторую часть С3-С4 углеводородов. Вторая абсорбционная колонна 118 ниже по потоку сообщается с основной колонной 92 фракционирования и первичной абсорбционной колонной 114. Легкий рецикловый газойль с низа второй абсорбционной колонны по трубопроводу 119 для кубового остатка, более богатого углеводородом С3+, возвращают в основную колонну 92 фракционирования с помощью циркуляционного насоса, установленного на линии трубопровода 95. Основная колонна 92 фракционирования ниже по потоку сообщается со второй абсорбционной колонной посредством трубопровода 119 для кубового остатка. Верхний продукт второй абсорбционной колонны 118, содержащий сухой газ, главным образом углеводороды С2- вместе с сероводородом, аммиаком, оксидами углерода и водородом, отводят по трубопроводу 122 во втором потоке отходящего газа, который может быть подвергнут дополнительной обработке. Обе абсорбционные колонны 114 и 118 не имеют конденсатора или кипятильника, но могут использовать циркуляционные контуры охлаждения.

Жидкость из приемного резервуара высокого давления по трубопроводу 124 направляют в отпарную (стриппинг) колонну 126 для фракционирования. Отпарная колонна 126 находится ниже по потоку и сообщается с приемным резервуаром ПО посредством донного трубопровода 124. Большую часть углеводорода С2- отводят в верхнем потоке продукта из отпарной колонны 126 и возвращают в трубопровод 106 с помощью трубопровода 108 для верхнего продукта. Согласно одному аспекту жидкий поток кубового остатка из отпарной колонны 126 направляют по трубопроводу 128 в колонну 130 фракционирования. Отпарная колонна 126 не имеет конденсатора, а принимает исходную охлажденную жидкость, протекающую по трубопроводу 124.

В колонне 130 фракционирования происходит отделение верхнего потока продукта, богатого С3, транспортируемого по трубопроводу 132, от потока кубового остатка, богатого С5, С6 и/или С7, отводимого по трубопроводу 134. Верхний поток в трубопроводе 132 верхнего продукта, отведенный из колонны 130 фракционирования, может содержать С3 олефины и парафины и предпочтительно содержит С3 и С4 олефины и парафины. Поток кубового остатка в трубопроводе 134 для кубового остатка может содержать С5 олефины и парафины и предпочтительно содержит С5, С6 и/или С7 олефины и парафины, обозначенные и называемые здесь и далее как С5-С7 олефины и парафины. Поток кубового остатка в трубопроводе 134 может также содержать С5+ нафтены и С6+ ароматические соединения, а также компоненты более тяжелой нафты.

Желательно направить С4-С7 олефины в FCC-реактор 12 или в отдельный FCC-реактор (не показан) для дополнительного получения легких олефинов. Однако рециркуляция потока С4-С7 парафинов и олефинов в FCC-реактор 12 приведет к накапливанию инертных парафинов. Отделение парафинов от олефинов для всех чисел углерода в диапазоне существования нафты может быть затруднено. Настоящее изобретение предусматривает превращение олефинов в более тяжелые соединения, поэтому они могут быть легко отделены от непревращенных, более легких парафинов.

В одном воплощении смешанный поток С3 и/или С4 олефинов и парафинов по трубопроводу 132 для верхнего потока продукта может быть отведен в отгонную колонну 140 для LPG (сжиженного углеводородного газа). Колонна 140 для отгонки LPG сообщается ниже по потоку с трубопроводом 132 для верхнего потока продукта колонны 130 фракционирования. Поток С3 олефинов и парафинов, отделенный в трубопроводе 142 верхнего продукта отгонной колонны 140 для LPG, может быть дополнительно обработан для извлечения пропилена. Поток кубового остатка из С4 олефинов и парафинов может быть отделен и направлен по трубопроводу 144.

Часть стабильного бензина, протекающего по трубопроводу 134 для кубового остатка, может быть с целью улучшения извлечения С3+ возвращена по трубопроводу 135 в верхнюю часть первичной абсорбционной колонны выше точки подключения трубопроводов 101 и 112. В одном воплощении общий поток 136 кубового остатка из колонны-дебутанайзера может быть повергнут фракционированию в отгонной колонне 150 нафты. Поток тяжелой нафты С6+, С7+ или более предпочтительно С8+ может быть отведен по трубопроводу 152 для дальнейшей переработки и/или хранения. Поток 154 верхнего продукта, содержащий С5, С5-С6 или более предпочтительно С5-С7 олефины и парафины, а также нафтены и ароматические соединения отводят по трубопроводу 154.

В одном воплощении верхний поток 154, содержащий С5-С7 олефины и парафины, может быть направлен в первую зону 160 конверсии, которая может представлять собой зону конверсии С5-С7, которая ниже по потоку сообщается с трубопроводом 154 для верхнего потока отгонной колонны 150 нафты и трубопроводом 134 для кубового остатка колонны 130 фракционирования. Любое, некоторое количество или все С5-С7 олефины могут быть превращены в первой зоне конверсии в соединения с большим молекулярным весом, производные С5-С7. Подходящие реакции, которые могут быть проведены в первой зоне 160 конверсии, могут включать реакции олигомеризации и алкилирования ароматических углеводородов. Первый продукт, который может содержать продукт, производное С5-С7, выходит из первой зоны конверсии по трубопроводу 162.

Поток кубового остатка из С4 олефинов и парафинов в трубопроводе 144 для кубового остатка может быть направлен во вторую зону 170 конверсии, которая ниже по потоку сообщается с трубопроводом 144 для кубового остатка отгонной колонны 140 для LPG и с трубопроводом 132 для верхнего продукта колонны 130 фракционирования. Вторая зона конверсии может быть зоной конверсии С4. С4 олефины могут быть превращены во второй зоне конверсии в соединения с большим молекулярным весом, производные С4. Подходящие реакции, которые могут быть проведены во второй зоне 170 конверсии, включают олигомеризацию и алкилирование ароматических углеводородов. Второй продукт, который может содержать продукт, производный С4, выходит из второй зоны конверсии по трубопроводу 172. Одинаковые или различные процессы могут быть проведены в каждой из первой и второй зон 160 и 170 конверсии. На фиг.1 поток, выходящий из первой зоны конверсии по трубопроводу 162, объединяется с потоком, выходящим из второй зоны конверсии по трубопроводу 172, и поступает в стабилизационную колонну 180. Указанные два трубопровода 162 и 172 могут быть подключены к стабилизационной колонне 180 по отдельности или вместе. Кроме того, поток в трубопроводе 172 может быть охлажден или разделен, и в этом случае пары могут поступать в колонну 180 выше точки подачи жидкости, которая может или не может поступать по трубопроводу 162. Стабилизационная колонна 180 ниже по потоку может быть соединена с первой и второй зонами 160 и 170 конверсии.

Три указанных ниже потока могут быть фракционированы и отведены из стабилизационной колонны 180. Верхний газовый поток по трубопроводу 182, содержащий углеводороды С3-, которые могут быть извлечены, поступает в установку комплексной переработки газа или может быть направлен в газообразное топливо. Поток бокового погона из С4 парафинов по трубопроводу 184 может быть отведен или дополнительно переработан на участке обработки LPG или в зоне олигомеризации, так как это поясняется ниже. Поток кубового остатка по трубопроводу 186, содержащий более тяжелые соединения, производные С5-С7, может быть направлен вперед в отгонную колонну 190 для продукта.

Отгонная колонна 190 для продукта ниже по потоку сообщается с первой и второй зонами 160 и 170 конверсии соответственно, которые могут содержать реакторы олигомеризации и алкилирования, и с трубопроводом 186 для кубового остатка, проходящим от стабилизационной колонны 180. В качестве альтернативы трубопровод 162 может не быть подключен к стабилизационной колонне 180, а байпасирует эту колонну и проходит к отгонной колонне 190 для продукта, и в этом случае трубопровод 172 подсоединен к стабилизационной колонне отдельно. Отгонная колонна для продукта может обеспечивать получение двух потоков. Верхний поток, содержащий не превращенные С5-С7 углеводороды, транспортируемые по трубопроводу 192, которые могут быть отведены для последующей переработки, такой как гидроочистка нафты с целью удаления серы при их транспортировании в парк смешения бензина или для использования в зоне алкилирования, как это описано ниже. Часть или весь поток кубового остатка, транспортируемого по трубопроводу 194, содержащего соединения с большим молекулярным весом, производные С4 и С5-С7, такие как алкилароматические соединения или олигомеры, могут быть возвращены в качестве сырья в FCC- реактор 12. На фиг.1 показан рециркуляционный поток, подводимый в реактор по трубопроводу 194 вместе с первичным сырьевым потоком, подводимым по трубопроводу 16, но он может поступать в подъемную вертикальную трубу 20 в другом месте. В соответствии с одним аспектом FCC-реактор 12 ниже по потоку сообщается с трубопроводом 194 для кубового остатка, проходящим от отгонной колонны 190 для продукта. Фракция кубового остатка по трубопроводу 194 может быть возвращена в FCC-реактор 12 или в другой FCC-реактор для дополнительного крекинга с целью увеличения выхода легких олефинов.

Фиг.2 иллюстрирует воплощение, альтернативное представленному на фиг.1. На фиг.2 показана только одна зона 160' конверсии. Элементы схемы на фиг.2, которые соответствуют элементам на фиг.1, но отличаются от показанных на фиг.1, указаны ссылочными номерами позиций со штрихом у знака номера ('). Все другие элементы на фиг.2 - такие же, как и на фиг.1.

Согласно одному аспекту жидкий поток кубового остатка, отведенный по трубопроводу 128 из отпарной колонны 126, который содержит часть жидкого потока, транспортируемого по трубопроводу 124 для кубового остатка, направляют в колонну 130' фракционирования. Колонна 130' фракционирования может быть ниже по потоку и сообщаться с отпарной колонной 126 посредством трубопровода 128 для кубового остатка. Колонна 130' фракционирования может представлять собой колонну депропанизации, в которой верхний поток, богатый С3, проходящий по трубопроводу 132', отделяется от потока кубового остатка, богатого С4 и/или С5, проходящего по трубопроводу 134'. Верхний поток, выходящий из колонны фракционирования по трубопроводу 132', может содержать С3 продукт, включающий в себя олефины и парафины, в то время как поток кубового остатка в трубопроводе 134' содержит углеводороды С4, С5, С6 и/или С7, далее именуемые как поток С4-С7, содержащий олефины и парафины. Поток кубового остатка в трубопроводе 134' может также содержать С5+ нафтены и С6+ ароматические соединения, а также компоненты более тяжелой нафты.

Часть нафты, отведенной посредством трубопровода 134' для кубового остатка, может быть направлена на рециркуляцию по трубопроводу 135 в верхнюю часть основной первичной абсорбционной колонны с вводом в колонну выше точки подключения трубопроводов 101 и 112 для улучшения извлечения С3+. В одном воплощении весь поток 136 кубового остатка из колонны депропанизации может быть подвергнут фракционированию в отгонной колонне 150 для нафты. Поток С5+, С6+, С7+, или предпочтительно С8+ тяжелой нафты, извлекают и отводят по трубопроводу 152 для кубового остатка для дальнейшей переработки и/или хранения. Верхний поток, содержащий С4, С4-С5, С4-С6 или более предпочтительно С4-С7 олефины и парафины, а также нафтены и ароматические соединения, транспортируют по трубопроводу 154'.

В одном воплощении верхний поток 154' может быть направлен в первую зону 160' конверсии, которая может представлять собой зону конверсии С4-С7, которая ниже потоку сообщается с трубопроводом 134' для кубового остатка, проходящим от колонны 130' фракционирования. Любое, некоторое количество или все С4-С7 олефины могут быть превращены в первой зоне конверсии в соединения с большим молекулярным весом, производные С4-С7. Подходящие реакции, которые могут быть осуществлены в первой зоне 160' конверсии, могут включать олигомеризацию и алкилирование ароматических соединений. Первый продукт, который может представлять собой продукт, производное С4-С7, выходит из первой зоны конверсии по трубопроводу 162', поступает в стабилизационную колонну 180 и может быть переработан, как и на фиг.1, чтобы перенаправить продукты, производные С4-С7, в FCC-реактор.

Фиг.3 иллюстрирует альтернативное воплощение схемы, представленной на фиг.1 и фиг.2. На фиг.3 показана только одна зона 160" конверсии. Элементы схемы на фиг.3, которые соответствуют элементам на фиг.1, но отличаются от показанных на фиг.1, обозначены ссылочными номерами позиций с двойным штрихом у знака номера ("). Все другие элементы на фиг.3 - такие же, как и на фиг.1.

Поток кубового остатка С4 олефинов и парафинов в трубопроводе 144" для кубового остатка может быть направлен в первую зону 160" конверсии, которая ниже по потоку сообщается с трубопроводом 144" для кубового остатка отгонной колонны 140" LPG, с трубопроводом 132 для верхнего потока колонны 130 фракционирования, с трубопроводом 134 для кубового остатка колонны 130 фракционирования и трубопроводом 154" для верхнего потока продукта отгонной колонны 150 нафты. Трубопровод 144" для верхнего потока может быть соединен с трубопроводом 154" для верхнего потока или может входить в первую зону 160" конверсии отдельным трубопроводом.

Первая зона 160" конверсии может представлять собой зону конверсии С4-С7, в которой любое, некоторое количество или все С4-С7 олефины могут быть превращены в первой зоне конверсии в соединения с большим молекулярным весом, производные С4-C1. Подходящие реакции, которые могут быть проведены