Способ активации молибден-цеолитного катализатора ароматизации метана

Иллюстрации

Показать всеИзобретение относится к каталитическим процессам переработки метансодержащих газов, в частности к способам повышения каталитической активности молибден-цеолитного катализатора для получения ароматических углеводородов. Способ активации заключается в том, что на первом этапе катализатор нагревают в потоке водорода до температуры 675…725°С и выдерживают при этой температуре в течение 1…4 часов, на втором его охлаждают до температуры не выше 50°С и выдерживают при данной температуре в среде инертного газа в течение 0,5…3 ч, а на третьем этапе катализатор повторно нагревают в потоке водорода до температуры первого этапа и выдерживают при указанной температуре в течение 0,5…2 часов. Активация катализатора позволяет осуществлять процесс конверсии метана в ароматические углеводороды с высокой эффективностью и достигать большего выхода ароматических углеводородов. 2 ил., 5 пр.

Реферат

Изобретение относится к каталитическим процессам переработки метансодержащих газов, в частности к способам повышения каталитической активности молибден-цеолитного катализатора, и может быть использовано в нефтехимической промышленности для получения ароматических углеводородов.

Ароматические углеводороды, в частности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают разнообразными методами из исходных материалов на основе природной нефти, включая каталитический реформинг и каталитический крекинг.

Однако по мере того как мировые поставки исходных материалов на основе природной нефти уменьшаются, потребность в нахождении альтернативных источников ароматических углеводородов возрастает. Одним из возможных альтернативных источников ароматических углеводородов может служить метан, который является основным компонентом природного газа и биогаза. Мировые запасы природного газа постоянно пополняются, и в настоящее время месторождений природного газа открывается больше, чем нефтяных месторождений.

Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в частности в отдаленных местах, сжигают в факеле. Методом переработки природного газа является превращение содержащихся в нем алканов непосредственно в более высокомолекулярные углеводороды, такие как ароматические углеводороды, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает в себя вначале превращение, или конверсию, метана в синтез-газ (смесь Н2 и СО). Однако производство синтез-газа связано с большими капитальными затратами и является энергоемким процессом, вследствие чего предпочтительны пути, которые не требуют получения синтез-газа.

Ароматизация метана является привлекательным способом получения продуктов с высокой добавленной стоимостью напрямую из метансодержащих газов. Метод ароматизации метана на молибден-цеолитных катализаторах известен с 1993 года (Wang и др. Catal. Lett., 1993, 21, 35-41). Впоследствии было сделано большое количество предложений по улучшению показателей работы молибден-цеолитных катализаторов. В зависимости от метода приготовления состояние молибдена на поверхности цеолита различается по дисперсности, доступности для реагентов и способности к восстановлению. Наиболее простым и дешевым методом приготовления молибден-цеолитных катализаторов, обеспечивающим стабильность их структурных и каталитических свойств, является метод твердофазного синтеза. Важным вопросом является выбор подходящего способа активации катализатора.

Известен метод активации молибден-цеолитного катализатора в процессе взаимодействия катализатора с реакционной смесью (метансодержащим газом) при температуре реакции или в процессе разогрева до данной температуры (Патент США №6552243).

Существенным недостатком метода является то, что часть соединений молибдена не восстанавливается в условиях реакции с образованием активных центров или их прекурсоров, что снижает активность катализатора в реакции ароматизации метана.

Известен способ предварительной активации катализатора в водороде или смеси низших углеводородов с водородом при температурах 600-1000°С в течение до 100 ч (Патент США №7982080).

Недостатком этого способа является ухудшение каталитических свойств при длительном воздействии водорода на молибден-цеолитные катализаторы, приготовленные методом твердофазного синтеза.

Известен способ активации катализатора путем обработки в смеси метан/водород (4:1) при 700°С (Европейские патенты ЕР 2116301 и ЕР 2140939) с целью карбидирования поверхности молибден-цеолитного катализатора и образования прекурсоров активных центров ароматизации метана.

Недостатком метода является пониженное парциальное давление водорода, что может приводить к понижению эффективности восстановительной активации и быстрому падению активности катализатора.

Наиболее близким техническим решением к данному изобретению является способ восстановительной активации молибден-цеолитного катализатора (Заявка на патент США №2012/0123176), принятый за прототип. Способ заключается в активации катализатора в потоке водорода 5 л/ч при давлении 1 атм и ступенчатом подъеме температуры до 240°С со скоростью 0,5°С/мин и выдержкой при этой температуре в течение 4 ч, последующем нагреве до 480°С со скоростью 2°С/мин и выдержкой при 480°С в течение 2 ч, последующем нагреве до 700°С со скоростью 2°С/мин и восстановлении при 700°С в течение не менее 1,5 ч.

Недостатком способа является длительная обработка при пониженных температурах, не позволяющих формироваться прекурсорам активных центров на поверхности молибден-цеолитных катализаторов, приготовленных методом твердофазного синтеза, а также недостаточно высокий выход ароматических углеводородов в процессе ароматизации метана в присутствии молибден-цеолитных катализаторов, приготовленных методом твердофазного синтеза, после активации известным способом.

Целью данного изобретения является увеличение выхода ароматических углеводородов в процессе ароматизации метана в присутствии катализатора 6%MoO3+94%HZSM-5, полученного методом твердофазного синтеза.

Техническим результатом, обеспечивающим достижение поставленной цели, служит повышение каталитической активности катализатора за счет применения новой технологии активации катализатора.

Технический результат достигается тем, что восстановление катализатора осуществляют в три этапа, на первом из которых катализатор нагревают в потоке водорода до температуры 675…725°С и выдерживают при этой температуре в течение 1…4 часов, на втором его охлаждают до температуры не выше 50°С и выдерживают при данной температуре в среде инертного газа в течение 0,5…3 ч, а на третьем этапе катализатор повторно нагревают в потоке водорода до температуры первого этапа и выдерживают при указанной температуре в течение 0,5…2 часов.

Указанные отличительные признаки существенны.

Активация молибден-цеолитного катализатора с восстановлением описанным способом позволяет осуществлять процесс конверсии метана в ароматические углеводороды с большей эффективностью и получать больший выход ароматических углеводородов по сравнению с катализатором после его активации в токе сырьевого метансодержащего газа или в соответствии с другими известными способами активации в токе водорода.

Молибден-цеолитный катализатор, который активируют в соответствии с предлагаемым способом, приготовлен методом твердофазного синтеза из оксида молибдена МoО3 и цеолита HZSM-5 и имеет состав 6 масс.% МоО3+94 масс.% HZSM-5.

Оксид молибдена получают прокаливанием четырехводного гептамолибдата аммония при 500°С в течение 5 ч. Цеолит HZSM-5 получают прокаливанием аммонийной формы цеолита (NH4)ZSM-5 при 500°С в течение 5 часов. Навески порошков цеолита и оксида молибдена в соотношении 94 и 6% масс. перетирают в агатовой ступке в течение 0,5 ч. Затем механическую смесь МoО3 и HZSM-5 прокаливают при 500°С (скорость подъема температуры 1°С/мин) в течение 3 ч. Полученный порошок прессуют в таблетки, измельчают и просеивают с получением фракции O3 0,2-0,425 мм. 4 мл катализатора перемешивают с 4 мл измельченного кварцевого стекла той же фракции и помещают в реактор с неподвижным слоем катализатора и проводят предварительную активацию катализатора.

Конверсию метана в ароматические углеводороды осуществляют при 700°С, при объемной скорости подачи метана 1500 мл/(гкат·ч) и парциальном давлении метана 1 атм.

Для определения эффективности процесса ароматизации метана в присутствии катализатора 6%MoO3+HZSM-5 после его активации используют следующие показатели:

- конверсии метана, КCH4, %;

- селективности в отношении образования ароматических углеводородов SCx где х=6 (для бензола), 7 (для толуола) и 10 (для нафталина);

- суммарного выхода основных продуктов ароматизации (бензола, толуола, нафталина), выход БТН, %.

Расчет степени конверсии метана осуществляют по следующей формуле:

K C H 4 = F C H 4 в х − F C H 4 в ы х F C H 4 в х ⋅ 100 % , где

F C H 4 в х - мольный поток метана на входе в реактор, моль/ч;

F C H 4 в ы х - мольный поток метана на выходе из реактора, моль/ч.

Степень конверсии метана показывает суммарный расход метана с учетом всех побочных реакций.

Селективность по продуктам ароматизации метана рассчитывают по формуле:

S C x = F C x в ы х ⋅ x F C H 4 в х − F C H 4 в ы х ⋅ 100 %

F C x в ы х - мольный поток продукта Сх на выходе из реактора, моль/ч

х - число атомов углерода в молекуле соединения.

Селективность показывает, какая часть превращенного метана была израсходована на образование соединения Сх.

Выход ароматических углеводородов (выход БТН) рассчитывают как суммарный выход трех основных продуктов реакции - бензола, толуола и нафталина:

Выход БТН=(SC6+SC7+SC10)·К(СН4)/100%. Определение содержания исходных и образующихся веществ в отходящих из реактора ароматизации метана газах может быть осуществлено любым известным способом, например методом газо-жидкостной хроматографии.

Процесс активации согласно настоящему изобретению осуществляют следующим образом:

Свежеприготовленный катализатор фракции 0,2-0,425 мм в количестве 4 мл катализатора перемешивают с 4 мл измельченного кварцевого стекла фракции 0,2-0,425 мм и помещают в реактор с неподвижным слоем катализатора. Подают в реактор водород при объемной скорости 2000 ч-1 и атмосферном давлении. Затем катализатор нагревают до температуры 675-725°С и выдерживают при этой температуре в токе водорода в течение 1-4 ч.

После первого этапа активации заменяют поток водорода на поток инертного газа и охлаждают катализатор в токе инертного газа, который выбран из аргона, гелия или азота, до температуры не более 50°С и с целью пассивации поверхности катализатора выдерживают в атмосфере инертного газа в течение 0,5-3 ч. Затем поток инертного газа меняют на поток водорода и катализатор нагревают до температуры в интервале 675-725°С и выдерживают при этой температуре в течение 0,5-2 ч.

После завершения второго этапа активации катализатор в токе водорода термостатируют при температуре 700°С, заменяют поток водорода на поток метана или метансодержащего газа (объемная скорость метана 1500 мл/(гкат·ч)) и проводят синтез ароматических углеводородов из метана в его присутствии.

Эффективность работы катализатора оценивают по остаточному содержанию метана в составе отходящих газов и по суммарному выходу (в %) ароматических углеводородов - бензола, толуола и нафталина - в процессе конверсии метана (объемная скорость потока 1500 мл/(гкат·ч)) в ароматические углеводороды при 700°С и парциальном давлении метана в метансодеражащем газе 1 атм.

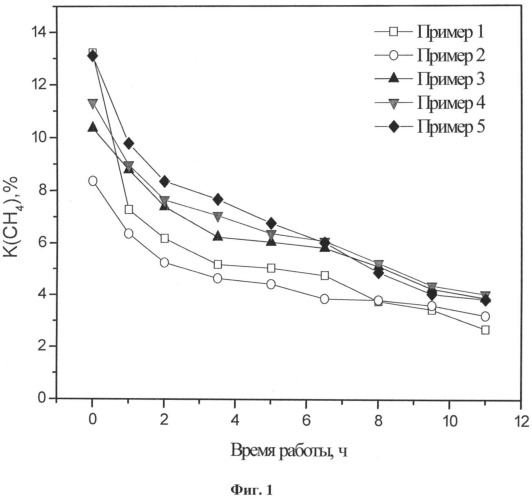

На фиг.1 представлен график зависимости конверсии метана от длительности процесса ароматизации метана для катализатора 6%MoO3+94%HZSM-5, активированного в соответствии с примерами 1-5. Пустыми символами обозначены примеры сравнения, а заполненными - примеры по изобретению.

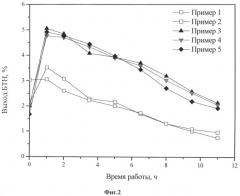

На фиг.2 представлен график выхода БТН в зависимости от длительности процесса ароматизации метана для катализатора 6%MoO3+94%HZSM-5, активированного в соответствии с примерами 1-5. Пустыми символами обозначены примеры сравнения, а заполненными - примеры по изобретению.

Способ реализуют в соответствии со следующими примерами. Примеры 1 и 2 являются примерами сравнения и иллюстрируют активацию катализатора в реакционной смеси в процессе нагрева до начальной температуры процесса как наиболее часто предлагаемый способ предварительной активации молибден-цеолитных катализаторов ароматизации метана (например, Патент США №6552243) и реализацию способа в соответствии с прототипом (Заявка на патент США №2012/0123176).

Примеры 3-5 показывают реализацию способа по данному изобретению.

Пример 1

Катализатор 6%MoO3+94%HZSM-5 активируют в потоке метана в процессе разогрева до температуры 700°С (скорость нагрева 10°С/мин), после чего проводят конверсию метана в ароматические углеводороды.

Пример 2

Катализатор 6%MoO3+94%HZSM-5 активируют при ступенчатом подъеме температуры от комнатной температуры до 240°С (скорость нагрева 0,5°С/мин) и выдержкой при этой температуре в течение 4 ч, последующем нагреве до 480°С (скорость нагрева 2°С/мин) и выдержкой при 480°С в течение 2 ч, последующем нагреве до 700°С (скорость нагрева 2°С/мин) и восстановлении при 700°С в течение 3 часов. После этого заменяют поток водорода на поток метансодержащего газа и проводят конверсию метана в ароматические углеводороды.

Пример 3

Катализатор 6%MoO3+94%HZSM-5 нагревают в токе водорода до 675°С и выдерживают при этой температуре в течение 4 ч. Затем заменяют поток водорода на поток азота и катализатор охлаждают в токе азота до 30°С и выдерживают в атмосфере азота в течение 0,5 ч. После поток азота меняют на поток водорода и катализатор нагревают до температуры 675°С и выдерживают при этой температуре в течение 2 ч, нагревают катализатор в токе водорода до 700°С, заменяют поток водорода на поток метансодержащего газа и проводят конверсию метана в ароматические углеводороды.

Пример 4

Катализатор 6%MoO3+94%HZSM-5 нагревают в токе водорода до 700°С и выдерживают при этой температуре в течение 2 ч. Затем заменяют поток водорода на поток гелия и катализатор охлаждают в токе гелия до 40°С и выдерживают в атмосфере гелия в течение 2 ч. После поток гелия меняют на поток водорода и катализатор нагревают до температуры 700°С и выдерживают при этой температуре в течение 1 ч, заменяют поток водорода на поток метансодержащего газа и проводят конверсию метана в ароматические углеводороды.

Пример 5

Катализатор 6%MoO3+94%HZSM-5 нагревают в токе водорода до 725°С и выдерживают при этой температуре в течение 1 ч. Затем заменяют поток водорода на поток аргона и катализатор охлаждают в токе аргона до 50°С и выдерживают в атмосфере аргона в течение 3 ч. После поток аргона меняют на поток водорода и катализатор нагревают до температуры 725°С и выдерживают при этой температуре в течение 0,5 ч, охлаждают катализатор в токе водорода до 700°С, заменяют поток водорода на поток метансодержащего газа и проводят конверсию метана в ароматические углеводороды.

Сравнение конверсии метана и выхода ароматических углеводородов (БТН) при проведении ароматизации метана в присутствии катализатора 6%MoO3+94%HZSM-5 после его активации в соответствии со способами, представленными в примерах 1-5, приведено на фигурах 1 и 2 соответственно.

Фиг.1 демонстрирует, что катализатор 6%MoO3+94%HZSM-5, активированный в соответствии со способом по данному изобретению (Примеры 3-5), позволил достичь большей конверсии метана, чем катализатор 6%MoO3+94%HZSM-5, активированный по способам в примерах сравнения (Примеры 1 и 2).

Фиг.2 демонстрирует, что катализатор 6%MoO3+94%HZSM-5, активированный в соответствии со способом по данному изобретению (Примеры 3-5), позволил получить больший выход ароматических углеводородов, чем катализатор 6%MoO3+94%HZSM-5, активированный по способам в примерах сравнения (Примеры 1 и 2).

Катализатор 6%MoO3+94%HZSM-5 после активации по способу в соответствии с данным изобретением позволяет достигать большей конверсии метана и более высокого выхода ароматических углеводородов по сравнению с катализатором 6%MoO3+94%HZSM-5 после активации известными способами.

Способ активации молибден-цеолитного катализатора, включающий нагрев катализатора в потоке водорода и последующее его восстановление, отличающийся тем, что восстановление катализатора осуществляют в три этапа, на первом из которых катализатор нагревают в потоке водорода до температуры 675…725°С и выдерживают при этой температуре в течение 1…4 часов, на втором его охлаждают до температуры не выше 50°С и выдерживают при данной температуре в среде инертного газа в течение 0,5…3 ч, а на третьем этапе катализатор повторно нагревают в потоке водорода до температуры первого этапа и выдерживают при указанной температуре в течение 0,5…2 часов.