Способ нанесения смеси углерод/олово на слои металлов или сплавов

Иллюстрации

Показать всеИзобретение относится к способу нанесения состава для покрытия, содержащего углерод в форме углеродных нанотрубок, графенов, фуллеренов или их смеси, и металлические частицы, на субстрат с последующей обработкой под давлением и тепловой обработкой покрытия после нанесения на субстрат. Также изобретение относится к полученному способом по изобретению покрытому субстрату и его применению в качестве электромеханического конструктивного элемента. Изобретение обеспечивает низкую механическую изнашиваемость, уменьшение коэффициента трения и хорошую электрическую проводимость покрытия. 4 н. и 26 з.п. ф-лы, 2 пр., 4 ил.

Реферат

Описание

Изобретение относится к способу нанесения состава для покрытия, содержащего углерод в форме углеродных нанотрубок, графенов, фуллеренов или их смеси, и металлические частицы, на субстрат. Далее, изобретение относится к полученному способом по изобретению покрытому субстрату, а также к применению покрытого субстрата в качестве электромеханического конструктивного элемента или в качестве проводящих полосок в электротехнике и электронике.

Углеродные нанотрубки (CNTs) открыл Сумио Ииджима в 1991 году (см. S. Iijama, Nature, 1991, 354, 56). Ииджима обнаружил в саже генератора фуллеренов при определенных условиях реакции трубчатые образования диаметром всего 10 нм, но длиной до нескольких микрометров. Обнаруженные им соединения состояли из нескольких концентрических графитовых трубок, которые получили название многостенные углеродные нанотрубки (multi-wall carbon nanotubes, MWCNTs). Вскоре после этого Ииджима и Ичихаши обнаружили одностенные CNTs диаметром всего 1 нм, которые, соответственно, были названы одностенными углеродными нанотрубками (SWCNTs) (см. S. Iijama, T. Ichihashi, Nature, 1993, 363, 6430). К выдающимся свойствам CNTs относятся, например, их

механическая прочность и жесткость около 40 ГПа и соответственно 1 ГПа (в 20 и, соответственно, в 5 раз выше, чем у стали).

CNTs бывают как проводящими, так и полупроводящими материалами. Углеродные нанотрубки принадлежат к роду фуллеренов и имеют диаметр от 1 нм до нескольких 100 нм. Углеродные нанотрубки представляют собой микроскопически маленькие трубчатые образования (молекулярные нанотрубки) из углерода. Их стенки состоят, как стенки фуллеренов или как слои графита, только из углерода, причем атомы углерода принимают ячеистую структуру с шестиугольными ячейками и каждый имеет три партнера по связи (установленной с помощью sp2-гибридизации). Диаметр трубок чаще всего находится в области от 1 до 50 нм, однако также были получены трубки с диаметром только 0,4 нм. Длина отдельных трубок достигает нескольких миллиметров, а пучков трубок до 20 см.

Из уровня техники известно, что нанотрубки можно смешивать с традиционными полимерами. Благодаря этому намного улучшаются механические свойства полимеров. Кроме того, возможно получать электропроводящие полимеры, например, нанотрубки уже применяют для придания проводимости антистатическим пленкам.

Как упомянуто выше, углеродные нанотрубки принадлежат к группе фуллеренов. Фуллеренами называют сферические молекулы из атомов углерода с высокой симметрией, которые представляют собой третью модификацию элемента углерода (наряду с алмазом и графитом).

Графеном называют одноатомный слой sp2-гибридизированных атомов углерода. Графен показывает очень хорошую электрическую и тепловую проводимость вдоль его слоя.

Олово или сплавы олова обычно применяют для спаивания электрических контактов, например, для того, чтобы соединять друг с другом медные провода. Также олово или сплавы олова часто наносят на штекерные соединения для того, чтобы улучшить коэффициент трения, защитить от коррозии, а также способствовать улучшению проводимости. Применение олова или сплавов олова имеет недостатки: склонность к коррозии от трения, недостаточный коэффициент трения, и в частности мягкость данного металла, или соответственно, сплава, так что, в частности, при частом разъединении и соединении штекерного соединения и при вибрации содержащее олово покрытие изнашивается и, таким образом, преимущества содержащего олово покрытия пропадают. Похожие проблемы встречаются также при применении других металлов или сплавов, например Ag, Au, Ni или Zn.

В этой связи было бы рациональным применять такое покрытие, которое не имеет проблем с износом или имеет только небольшой износ и не имеет недостатков относительно электрической проводимости и силы соединения и разъединения. Этого можно достичь, например, с помощью добавки углерода к металлу покрытия. Добавка углерода может существенно повысить твердость покрытия на субстрате. Однако при применении обычных частиц углерода это происходит за счет проводимости. Кроме того, трудно достичь гомогенного смешивания углерода с «металлом покрытия».

Таким образом, задача данного изобретения состоит в предоставлении способа нанесения на субстрат состава для покрытия, который содержит углерод и металл.

Данную задачу можно решить с помощью способа нанесения состава для покрытия на субстрат, который включает следующие стадии:

a) Получение состава для покрытия физическим и/или химическим смешиванием углерода в форме углеродных нанотрубок, графенов, фуллеренов или их смеси с металлическими частицами,

b) сплошное или избирательное нанесение состава для покрытия на субстрат или

c) сплошное или избирательное введение состава для покрытия в предварительно нанесенное покрытие/на предварительно покрытый субстрат.

В случае предварительно нанесенного покрытия или предварительно покрытого субстрата речь может идти о промежуточных слоях, например о слоях, содержащих Cu, Ni, Ag, Co, Fe и/или их сплавы.

В качестве металлических частиц для состава для покрытия предпочтительно применяют металлические частицы, содержащие Cu, Sn, Ag, Au, Pd, Ni и/или Zn и их сплавы. При этом в одном варианте осуществления данного изобретения предпочтительно, чтобы металлические частицы имели средний размер частиц (d50) в области от 10 до 200 мкм, предпочтительно от 25 до 150 мкм, наиболее предпочтительно от 40 до 100 мкм. Средний размер частиц можно определять, например, с помощью XRD (рентгеновская дифрактометрия).

В следующем варианте осуществления данного изобретения предпочтительно, чтобы металлические частицы имели средний размер частиц в области от 8 нм до 500 нм, предпочтительно 10-250 нм. Данный размер частиц, в частности, предпочтителен, если нанесение состава для покрытия происходит способом распыления.

В следующем варианте осуществления данного изобретения предпочтительно, чтобы металлические частицы имели средний размер частиц в области от 50 до 1000 нм, предпочтительно от 100-500 нм. Данный размер частиц, в частности, предпочтителен, если нанесение состава для покрытия происходит способом распыления аэрозоля.

В качестве углеродных нанотрубок предпочтительно применяют многостенные углеродные нанотрубки (multi-wall carbon nanotubes, MWCNTs) или одностенные углеродные нанотрубки (single-wall carbon nanotubes SWCNTs). Углеродные нанотрубки предпочтительно имеют диаметр от 1 нм до 1000 нм.

В рамках данного изобретения смесь углерода с металлическими частицами получают предпочтительно в сухом или влажном состоянии. Соответственно нанесение состава для покрытия также происходит в сухой или во влажной форме.

Смешивание компонентов состава для покрытия (влажных или сухих) производят предпочтительно с помощью смесителей, например с помощью шаровой мельницы, скоростного смесителя, механических мешалок, месильных машин, экструдеров и т.д.

В одном предпочтительном варианте осуществления смешивание углерода с металлическими частицами происходит во влажном состоянии, при этом добавляют такое количество растворителя (жидкой дисперсионной среды), чтобы образовывалась паста или дисперсия (в частности суспензия).

При смешивании во влажном состоянии можно добавлять одну или несколько добавок/смачивателей. Добавки/смачиватели предпочтительно выбирают из поверхностно-активных веществ, антиокислителей, флюсующих добавок и/или кислотных веществ.

Поверхностно-активные вещества, которые могут быть неионной, анионной, катионной и/или амфотерной природы, способствуют, в частности, тому, чтобы получалась стабильная дисперсия или суспензия. Пригодными ПАВами в рамках данного изобретения являются, например, октилфенолэтоксилат (тритон), лаурилсульфат натрия, CTAB (цетилтриметиламмониумбромид), поли(натрий-4-стиролсульфонат) или гуммиарабик.

Антиокислители, флюсующие добавки и/или кислотные добавки должны способствовать лучшей адгезии состава для покрытия к субстрату и вместе с этим активированию поверхности субстрата. Далее, оксиды металлов восстанавливаются в металлическую и, соответственно, проводящую форму. Пригодные антиокислители выбирают, например, из неорганических солей, таких как хлорид олова, растворенный в соляной кислоте, сульфит натрия или сульфит кальция и подобных.

Флюсующие добавки представляют собой добавки, которые облегчают процесс расплавления и применение расплавленных веществ. Флюсующие добавки добавляют в перерабатываемые металлы, а также в солевые расплавы для снижения температуры плавления и вязкости (густоты). Наряду с этим в некоторых процессах данные вещества выполняют также функцию защиты от окисления. Пригодными флюсующими добавками в рамках данного изобретения являются, например, соединения бора, такие как бороводородная кислота, соединения фтора, такие как фтороводородная кислота, фосфаты, силикаты или хлориды металлов, в частности хлорид цинка, а также хлорид алюминия, а также канифоль.

Пригодными кислотными средствами в рамках данного изобретения являются, в частности, разбавленные неорганические кислоты, такие как, например, соляная кислота с концентрацией <5 моль %, предпочтительно от 1 до 4,5 моль %, особенно предпочтительно от 2 до 4 моль %.

Состав для покрытия можно наносить на субстрат в жидком состоянии, в виде пасты или дисперсии. Это можно производить, например, напылением, наливом, ракелью, погружением, валиком и подобными способами или комбинацией упомянутых способов. Данные технические приемы известны специалистам. Состав для покрытия можно наносить на субстрат непрерывно или частично. Для избирательного нанесения при этом можно применять обычные в печатной технике способы, такие как, например, глубокая печать, трафаретная печать или штемпельная печать. Далее, для частичного нанесения можно управлять разбрызгиваемой струей при распылении, например, с помощью техники распыления через сопла.

Для того чтобы повысить адгезию состава для покрытия, можно нагревать субстрат перед или во время нанесения состава для покрытия, предпочтительно до температуры от 50 до 320°C, особенно предпочтительно от 80 до 300°C.

После нанесения состава для покрытия в жидком состоянии (в качестве пасты или дисперсии) предпочтительно производят тепловую обработку при температуре от >150°C до 1000°C, предпочтительно от 200 до 950°C, особенно предпочтительно от 250 до 900°C.

В следующем варианте осуществления данного изобретения состав для покрытия наносят на субстрат в сухом состоянии, то есть без растворителя, в виде порошковой смеси. При этом сухой состав для покрытия предпочтительно нагревают до расплавленного состояния и наносят на субстрат. Затем состав для покрытия можно наносить также наливом, напылением, ракелью, погружением, валиком и подобными способами. Данные технические приемы известны специалистам. Далее, данный состав для покрытия можно наносить на субстрат непрерывно или частично. При частичном нанесении можно применять, например, трафарет или можно управлять разбрызгиваемой струей при распылении.

Предпочтительно субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным веществом и/или нагревают. В следующем предпочтительном варианте осуществления данного изобретения субстрат предварительно покрывают металлическими частицами. Данные металлические частицы предпочтительно содержат металл или предпочтительно состоят из металла, который применяют в соответствующем составе для покрытия. Субстрат также может быть снабжен дополнительными промежуточными слоями из металлов, таких как Cu, Ni, Ag, Co, Fe, и их сплавов.

После нанесения состава для покрытия в сухом состоянии (в виде расплава) производят предпочтительно тепловую обработку при температуре от >150°C до 1000°C, предпочтительно от 200 до 950°C, особенно предпочтительно от 250 до 900°C. Далее, в рамках данного изобретения предпочтительно, чтобы покрытие после нанесения было гомогенизировано с помощью давления и/или температуры. При этом, например, штемпель или валик может выполнять давление на покрытие и одновременно нагреваться для того, чтобы достичь расплавления покрытия. Это приводит к улучшению гомогенизации покрытия на субстрате.

В качестве субстрата, который покрывают составом для покрытия, предпочтительно применяют субстрат, содержащий металл. Конечно, также возможно применять в качестве субстрата неметаллический полимер. Содержащий металл субстрат при этом предпочтительно выбирают из меди, сплавов меди, никеля и сплавов никеля, алюминия и сплавов алюминия, стали, сплавов олова, сплавов серебра, металлизированных полимеров или металлизированной керамики.

Следующим объектом данного изобретения является покрытый субстрат, полученный способом по изобретению. Покрытый субстрат отличается тем, что имеет гомогенное покрытие, содержащее углерод в форме углеродных нанотрубок, графенов, фуллеренов или его смесь с металлическими частицами. Далее, данный субстрат может иметь промежуточные слои.

В качестве металлических частиц для состава для покрытия применяют предпочтительно Cu, Sn, Ag, Au, Pd, Ni и/или Zn содержащие металлические частицы. Данные металлические частицы могут также существовать в виде смеси или сплава указанных элементов. При этом предпочтительно, чтобы металлические частицы имели средний размер частиц (d50) в области от 10 до 200 мкм, предпочтительно от 25 до 150 мкм, наиболее предпочтительно от 40 до 100 мкм. Для нанесения состава для покрытия способами распыления или аэрозольного распыления предпочтительно, чтобы размер частиц находился в области от 8 нм до 300 нм или, соответственно, от 50 до 1000 нм, предпочтительно от 10 нм до 250 нм или, соответственно, от 100 нм до 500 нм. Средний размер частиц можно определять, например, способом XRD.

В случае углеродных нанотрубок речь идет предпочтительно о многостенных углеродных нанотрубках (multi-wall carbon nanotubes, MWCNTs) или одностенных углеродных нанотрубках (SWCNTs). Углеродные нанотрубки предпочтительно имеют диаметр от 1 нм до 1000 нм и длину <50 мкм, предпочтительно 1 мкм и в частности 200 нм.

Получение углеродных нанотрубок производят предпочтительно осаждением углерода из газовой фазы или плазмы. Данные технические приемы известны специалистам.

В случае, если согласно способу по изобретению применяют фуллерены, речь идет о сферических молекулах из атомов углерода с высокой симметрией. Получение фуллеренов происходит предпочтительно при испарении графита при пониженном давлении и в защитной газовой атмосфере (например, в аргоне) с реостатным обогревом или в электрической дуге. В качестве побочного продукта часто образуются описанные выше углеродные нанотрубки. Фуллерены имеют свойства от полупроводников до сверхпроводников.

В случае если согласно способу по изобретению применяют графены, речь идет о моноатомных слоях sp2-гибридизированных атомов углерода. Графены отличаются очень хорошей электрической и тепловой проводимостью вдоль их поверхности. Получение графенов происходит предпочтительно расщеплением графита на слои. При этом сначала интеркалируют кислород. Кислород частично реагирует с углеродом и приводит к взаимному отталкиванию слоев. Затем графен суспендируют и перерабатывают в состав для покрытия.

Еще одной возможностью получения отдельных слоев графена является нагревание поверхности гексагонального карбида кремния до температуры выше 1400°C. По причине более высокого давления пара кремния, атомы кремния испаряются быстрее, чем атомы углерода. На поверхности образуются тонкие слои монокристаллического графита, который состоит из небольшого количества монослоев графена.

Покрытый субстрат можно применять в качестве электромеханических конструктивных элементов, которые имеют низкую механическую изнашиваемость и низкие усилия при соединении и разъединении, по причине уменьшенного коэффициента трения, и, кроме того, имеют очень хорошую электрическую проводимость.

Данное изобретение можно применять, например, в следующих областях применения:

- частичные покрытия на ленточных материалах для электромеханических компонентов и штекерных соединений,

- проводящие полоски на печатных платах с контактным присоединением,

- проводящие полоски в качестве выводной рамки с контактным присоединением,

- проводящие полоски в разъемах FFC и FPC,

- Moulded Inteconnect Devices (MID) (Литые монтажные основания) - конструктивные элементы.

Далее, данное изобретение разъясняется подробнее посредством нескольких примеров вариантов осуществления, при этом данные варианты не следует рассматривать как ограничивающие данное изобретение. При этом ссылаются на следующие фигуры. На фигурах представлено:

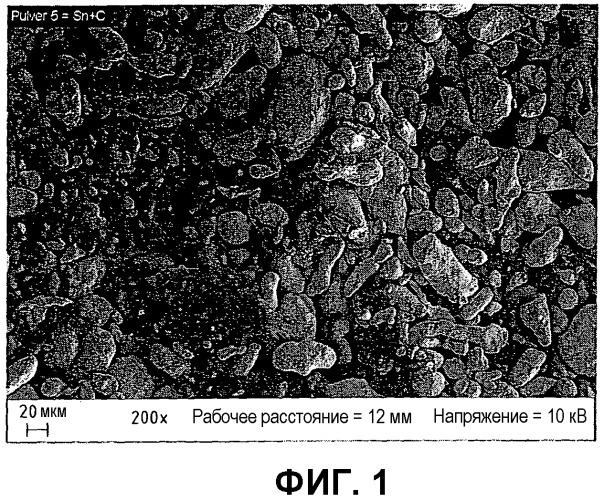

Фиг.1 - микроскопическое встраивание Sn-порошка (от фирмы Ecka-Granules) с размером частиц <45 мкм с 2,1 масс.% CNTs, смешанных в шаровой мельнице в атмосфере защитного газа; длина измерительной полоски составляет 20 мкм; встраивание производили при напряжении 10 кВ;

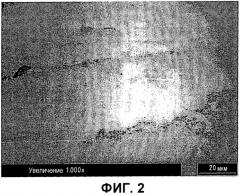

Фиг.2 - микроскопическое встраивание смеси Sn и CNT-порошка, которую расплавляли в тигле под давлением. Можно различить неоднородное распределение CNT в слитке/шлифовке; длина измерительной полоски составляет 20 мкм, встраивание производили при напряжении 1 кВ;

Фиг.3 - смесь из Sn и CNT-порошка, которую напыляли на ленточный образец из Cu, который был подвергнут горячему лужению. Затем порошок расплавляли при 260°C и одновременно спрессовывали; длина измерительной полоски увеличенного встраивания составляет 1 мкм; данное встраивание производили при напряжении 10 кВ, и

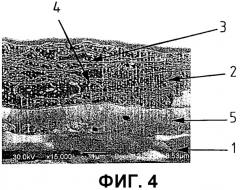

Фиг.4 - поперечное сечение субстрата 1 со встраиванием с помощью FIB (Focussed Ion Beam) (Сфокусированный ионный пучок) после нанесения покрытия по изобретению 2; размер образованных при FIB-встраивании областей составляет 8,53 мкм; данное встраивание производили при напряжении 30 кВ.

Примеры вариантов осуществления:

Пример 1

Sn-порошок (размер частиц <45 мкм, см. Фиг.1) смешивали с 2,1 масс.% CNTs в шаровой мельнице в атмосфере Ar и данный порошок напыляли на ленточный образец из Cu, который был подвергнут горячему лужению. Данный порошок затем при 260°C расплавляли и одновременно раскатывали (спрессовывали) (см. Фиг.3).

Предварительно расплавляли порошковую смесь Sn+CNT в тигле под давлением для того, чтобы исследовать распределение CNT в Sn-матрице (см. Фиг.2). Можно различить существенно более гомогенное распределение CNTs.

Далее, расплавляли порошок на Sn-поверхности и спрессовывали, а затем выдерживали для того, чтобы получить CNTs в Sn-матрице посредством роста интерметаллической фазы на поверхности, для которой имеет значение эффект относительно силы соединения и разъединения.

Пример 2

Покрытие на Фиг.4 состоит из смешанного с Sn-порошком графена 3. Субстратом служит лист CuSn6.

Субстрат 1 и покрытие 2 расплавляли при давлении и температуре и данный расплав снова затвердевал. Можно различить, что при FIB-встраивании, в затвердевшем расплаве покрытия 2 графен 3 находится вокруг Sn-частиц 4 и окружает их. Различим также наряду с субстратом 1 и покрытием 2 двухслойный интерметаллический Cu-Sn-промежуточный слой 5, который возник из-за образования расплава между субстратом 1 и покрытием 2.

Обозначения

1 - субстрат

2 - покрытие

3 - графен

4 - Sn-частицы

5 - промежуточный слой

1. Способ нанесения состава для покрытия на субстрат, который включает стадии:a) получение состава для покрытия физическим и/или химическим смешиванием углерода в форме углеродных нанотрубок, графенов, фуллеренов или их смеси с металлическими частицами,b) сплошное или избирательное нанесение состава для покрытия на субстрат илиc) сплошное или избирательное введение состава для покрытия в предварительно нанесенное покрытие/на предварительно покрытый субстрат,d) обработка под давлением и тепловая обработка покрытия после нанесения на субстрат.

2. Способ по п.1, отличающийся тем, что в качестве металлических частиц применяют металлические частицы, которые содержат Cu, Sn, Ag, Au, Pd, Ni, Zn и/или их сплавы.

3. Способ по п.1 или 2, отличающийся тем, что металлические частицы имеют средний размер частиц в области от 10 до 200 мкм.

4. Способ по п.1 или 2, отличающийся тем, что металлические частицы имеют средний размер частиц в области от 8 нм до 500 нм.

5. Способ по п.1 или 2, отличающийся тем, что металлические частицы имеют средний размер частиц в области от 50 до 1000 нм.

6. Способ по п.1, отличающийся тем, что смешивание углерода с металлическими частицами происходит в сухом или влажном состоянии.

7. Способ по п.2, отличающийся тем, что смешивание углерода с металлическими частицами происходит в сухом или влажном состоянии.

8. Способ по п.3, отличающийся тем, что смешивание углерода с металлическими частицами происходит в сухом или влажном состоянии.

9. Способ по п.4, отличающийся тем, что смешивание углерода с металлическими частицами происходит в сухом или влажном состоянии.

10. Способ по п.5, отличающийся тем, что смешивание углерода с металлическими частицами происходит в сухом или влажном состоянии.

11. Способ по одному из пп.6-10, отличающийся тем, что при смешивании во влажном состоянии добавляют такое количество растворителя, чтобы образовывалась паста или дисперсия.

12. Способ по п.11, отличающийся тем, что при смешивании во влажном состоянии добавляют одну или несколько добавок.

13. Способ по п.12, отличающийся тем, что добавки выбирают из ПАВ, антиокислителей, флюсующих добавок и/или кислотных/активирующих средств.

14. Способ по одному из пп.6-10, отличающийся тем, что состав для покрытия в сухой форме в виде порошка или во влажной форме в виде пасты или дисперсии/суспензии наносят на субстрат.

15. Способ п.11, отличающийся тем, что состав для покрытия в сухой форме в виде порошка или во влажной форме в виде пасты или дисперсии/суспензии наносят на субстрат.

16. Способ по одному из пп.12-13, отличающийся тем, что состав для покрытия в сухой форме в виде порошка или во влажной форме в виде пасты или дисперсии/суспензии наносят на субстрат.

17. Способ по одному из пп.6-10, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

18. Способ по п.11, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

19. Способ по одному из пп.12-13, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

20. Способ по п.14, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

21. Способ по п.15, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

22. Способ по п.16, отличающийся тем, что субстрат перед нанесением состава для покрытия обрабатывают антиокислителем, флюсующим средством и/или кислотным средством и/или нагревают.

23. Способ по п.1, отличающийся тем, что нанесение состава для покрытия производят частично.

24. Способ по п.23, отличающийся тем, что субстрат предварительно покрывают металлическими частицами.

25. Способ по п.1, отличающийся тем, что в качестве субстрата применяют неметаллический полимер.

26. Способ по п.1, отличающийся тем, что в качестве субстрата применяют содержащий металл субстрат.

27. Способ по п.26, отличающийся тем, что в качестве содержащего металл субстрата применяют медь, сплавы меди, сталь, никель, сплавы никеля, олово, сплавы олова, серебро, сплавы серебра, металлизированные полимеры или металлизированную керамику.

28. Покрытый субстрат, полученный способом по одному из пп.1-27.

29. Применение покрытого субстрата по п.28 или полученного способом по одному из пп.1-27 в качестве электромеханического конструктивного элемента.

30. Применение покрытого субстрата по п.28 или полученного способом по одному из пп.1-27 для проведения тока в электротехнике и электронике.