Способ получения синтетического цеолита типа а

Иллюстрации

Показать всеИзобретение относится к химической промышленности, а именно к получению синтетического цеолита типа А. Способ получения включает смешивание природного глинистого минерала-каолина с порообразователем и предварительно прокаленным при 550-700°С порошковым каолином, взятым в количестве 10-30%. В полученную смесь добавляют пластифицирующую жидкость до получения однородной массы и формуют гранулы. Затем осуществляют сушку гранул, термоактивацию, гидротермальную кристаллизацию, промывку и заключительную сушку. В качестве поробразователя используют алюмосиликатные нанотрубки, соответствующие по составу минералу каолиниту, или их смесь с древесной мукой. Гидротермальную кристаллизацию осуществляют в растворе гидрооксида натрия. Изобретение обеспечивает возможность получения синтетического гранулированного цеолита типа А, обладающего высокой механической прочностью и адсорбционной емкостью по парам воды. 3 з.п. ф-лы, 1 табл., 106 пр.

Реферат

Область техники

Данное изобретение относится к химической промышленности, конкретно к получению синтетических гранулированных цеолитных сорбентов.

Промышленное производство цеолитов типа A решит проблемы получения сорбентов для комплексного подхода к осуществлению технологических процессов. Цеолит типа A состоит из кристаллической фазы LTA (обозначение топологии каркаса) [Баррер Р. Гидротермальная химия цеолитов: Пер. с англ. - М.: Мир, 1985, 27 с.], структурного типа A [Минералогическая энциклопедия / Под редакцией К. Фрея: Пер. с англ. - Л.: Недра, 1985, 319 с]. В результате гидротермальной кристаллизации в растворе гидрооксида натрия, получается цеолит NaA, со стереорегулярными рабочими порами 0,4 нм. [Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч.I. С.-Пб.: АНО НПО «Мир и Семья», АНО НПО «Профессионал», 2002, 367 с.].

Полученный цеолит типа A может быть использован в различных областях промышленности: нефтехимической, металлургической, нефтегазовой и медицинской для процессов осушки и очистка различных газов (природных газов, нефтяных попутных газов, воздуха, инертных газов и различных углеводородных газов).

Уровень техники

Известен способ получения гранулированного цеолита типа A высокой фазовой чистоты, [патент RU №2203222, C1, дата публикации 27.04.2003 г.].

Согласно данному изобретению каолин смешивают с диоксидом кремния и древесным углем, добавляют 30-70% порошкового цеолита типа A, обрабатывают 2% раствором едкого натра в количестве 10-20 мас.%, в полученную смесь добавляют раствор 1,5% раствор поливинилового спирта до образования однородной пластичной массы, формуют в гранулы, направляют на вызревание в течение 24 часов, подвергают чистовому формованию, сушат в два этапа при температуре 54 и 100°C, проводят термическую активацию при температуре 550-630°C, полученные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе, проводят термопаровую обработку гранул при температуре 110-160°C, промывают умягченной водой, полученные гранулы цеолита типа А сушат при температуре 120-200°C.

Известен способ получения сорбента и сорбент, [патент RU №2097124, C1, дата публикации 27.11.1997 г.].

Согласно данному изобретению цеолит NaA получают путем смешения источников кремния (кремнегель, силикозоль - 30% SiO2), алюминия (алюминат натрия, раствор сульфата алюминия, каолин), раствора гидрооксида натрия, 2-15% затравочных кристаллов от веса SiO2 и последующей кристаллизацией гидрогеля при 80-110°C. Полученный цеолит модифицируют ионным обменом или пропиткой солями кальция, фильтруют, сушат. Модифицированный цеолит перемешивают с 20-25 мас.% пластифицированного или пептизированного связующего (тонкоизмельченной глины или оксида алюминия) и водой до влажности продукта 30-55%. Смесь формуют, полученные гранулы прокаливают при температуре 400-600°C в течение 2-6 часов. Возможно наличие дополнительной стадии, заключающейся в модифицировании сорбента катионами Na+ или Na+ и Ca2+, путем обработки прокаленных гранул раствором NaOH или раствором, содержащим катионы Na+ и Ca2+ (обработку гранул проводят при 20-60°C), и последующей сушкой модифицированных гранул.

Основными недостатками перечисленных способов является техническая сложность синтеза, и применение в составе исходной смеси синтетического порошкового цеолита в достаточно большом количестве до 70%, что резко увеличивает себестоимость готовой продукции.

Наиболее близким по своей технической сущности и достигаемому техническому результату является изобретение «Способ получения синтетического гранулированного цеолита типа A», [патент RU №2321539, C1, дата публикации 20.04.2007 г.]. Согласно данному способу каолин смешивают с древесной мукой, в исходную смесь вводят 5-20 мас.% порошкового цеолита типа A, 5-15 мас.% порошкового каолина, предварительно прокаленного при температуре 500-600°C, 2 мас.% хлористого натрия и перемешивают. При перемешивании в готовую смесь добавляют раствор 5% раствор лигносульфоната до образования однородной пластичной массы, которую затем формуют в гранулы, подвергают вызреванию, чистовому формованию, гранулы предварительно сушат при температуре 80-130°C, проводят термическую активацию при температуре 700-850°C, охлаждают, полученные гранулы подвергают гидротермальной кристаллизации в щелочном растворе. Готовый цеолит обрабатывают острым водяным паром, промывают водой и сушат при температуре 250-350°C. Этот способ выбран в качестве прототипа предложенного решения.

Недостатками прототипа является применение древесной муки и лигносульфоната, а также применение до 20% порошкового цеолита типа A, что увеличивает себестоимость продукции. Древесная мука, введенная в состав гранулы, не является эффективным порообразователем после термической обработки. Большое количество лигносульфоната, добавленное в виде 5% раствора с целью образования пластичной массы для формовки способствует формированию загрязняющих цеолит типа A примесей. Эти факторы негативно влияют на такие важнейшие параметры цеолита, как механическая прочность и адсорбционная емкость по парам воды.

Технический результат настоящего изобретения заключается в повышении механической прочности и адсорбционной емкости по парам воды синтетического цеолита типа A и в снижении себестоимости его изготовления.

Раскрытие изобретения

Указанный технический результат достигается тем, что в известном способе получения синтетического цеолита типа A, включающем смешивание природного глинистого минерала - каолина с порообразователем и предварительно прокаленным порошковым каолином, добавление в полученную смесь жидкости до получения однородной массы, формование гранул, промежуточную сушку гранул, термоактивацию гранул, гидротермальную кристаллизацию в щелочном растворе, промывку и заключительную сушку, в качестве порообразователя используют алюмосиликатные нанотрубки, соответствующие по составу минералу каолиниту, или их смесь с древесной мукой. Порошковый каолин предварительно прокаливают при 550-700°C и вводят в смесь в количестве 10-30%. В качестве жидкости в полученную смесь добавляют пластифицирующий раствор, промежуточную сушку гранул осуществляют при температуре 95-145°C. Термоактивацию гранул проводят при температуре 550-700°C. Гидротермальную кристаллизацию раствором гидрооксида натрия осуществляют, при отношении жидкая фаза: твердая фаза равном 2,5-5,0.

Существует вариант, в котором в качестве пластифицирующего раствора в исходную смесь добавляют 0,03-0,3% раствор флокулянта «Fennopol».

Существует также вариант, в котором в качестве пластифицирующего раствора используют коллоидный раствор алюмосиликатных трубок (АНТ) в воде, в котором алюмосиликатные трубки находятся в количестве 0,1-24%.

Предлагаемый способ получения синтетического цеолита типа A, включающий получение цеолита NaA, реализуется следующим образом.

Пример 1. Данный пример иллюстрирует реализацию способа получения синтетического цеолита типа А из каолина, алюмосиликатных нанотрубок АНТ, взятыми в количестве 0,1%, прокаленного порошка каолина, взятого в количестве 20%. В качестве жидкости для получения формовочной массы использовали 0,1% раствор флокулянта «Fennopol» (Fennopol N 200, производитель «KEMIRA», Финляндия) в воде.

Гидротермальную кристаллизацию проводили в 4,1 N растворе гидрооксида натрия при отношении жидкая фаза : твердая фаза = 3,8.

В смеситель Z-образный (марка ЗЛ-1,0, производитель ЗАО «Феникс», г. Дзержинск) загружали 240,0 г. каолина и 0,4 г алюмосиликатных нанотрубок АНТ В примерах использованы алюмосиликатные нанотрубки производства закрытого акционерного общества «Нанотехнологии и инновации» (www.ntii.ru), изготовленные по Техническим условиям ТУ 57 2920-001-17527415-12. «КАОЛИН ТРУБЧАТЫЙ ОБОГАЩЕННЫЙ». Алюмосиликатные нанотрубки представляют собой неорганический материал соответствующий по своему составу минералу каолинит Al2O3·2SiO2·2H2O. Внешний диаметр трубок 50-140 нм, внутренний диаметр 10-60 нм, длина 300-3000 нм; основной состав - оксид кремния и оксид алюминия. Смесь перемешивали 15 минут. Затем добавли 61 г порошкового каолина, предварительно прокаленного при температуре 650°C, и дополнительно перемешивали 15 минут.

Далее добавляли 0,1% раствор флокулянта «Fennopol» в воде и перемешивали до получения однородной пластичной массы.

Затем осуществляли формование, используя гранулятор шнековый (марки ФШ-004, производитель ЗАО «Феникс», г. Дзержинск), получая гранулы диаметром 3,0 мм. Далее гранулы сушили при температуре 130°С в лабораторном сушильном шкафу в течение 3-х часов.

Высушенные гранулы подвергали термической активации в камерной муфельной печи при температуре 650°C и охлаждали до температуры 25-30°C. Аморфные гранулы после прокалки, в количестве 200 г. помещали в лабораторный кристаллизатор с электрообогревом и терморегулятором, и заливали 760 мл 4,1 N раствора гидрооксида натрия, при температуре 20-30°C, затем температура повышалась до 70-90°C и реакционная масса выдерживалась 24 часа.

Полученный цеолит промывался умягченной водой 4 раза.

У готового образца методом рентгеноструктурного анализа определяли тип кристаллической решетки и массовое содержание кристаллической фазы. Механическую прочность на раздавливание определяли на приборе ИПГ-1М. Динамическую емкость по парам воды определяли на лабораторной установке. Построение кривой осушки вели до точки росы минус 70°C.

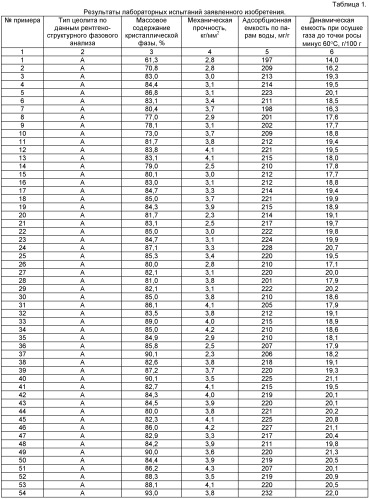

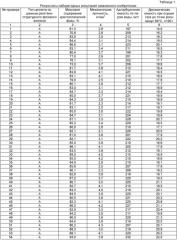

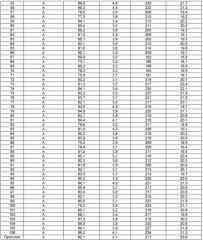

Физико-химические характеристики цеолита, полученного в примере 1, и контрольного образца, полученного по технологии прототипа, приведены в таблице 1.

Всего в соответствии с предложенным способом было изготовлено и исследовано 106 образцов (примеров) синтетического цеолита типа A. Ниже приведена обобщенная характеристика отдельных групп этих примеров:

- примеры 1-7 показывают реализацию настоящего изобретения по способу получения синтетического цеолита типа A, методом термической активации гранул, полученных из смеси порошкового каолина, с алюмосиликатными нанотрубками АНТ, взятыми в количестве 0,1-24%, и каолином, предварительно прокаленным при температуре 650°C, вводимым в смесь, в количестве 20% с последующей гидротермальной кристаллизацией при соотношении жидкая: твердая фаза 3,8. В качестве жидкости для получения формовочной массы использовали 0,1% раствор флокулянта «Fennopol» (Fennopol N 200, производитель «KEMIRA», Финляндия) в воде. В примерах использованы алюмосиликатные нанотрубки производства закрытого акционерного общества «Нанотехнологии и инновации» (www.ntii.ru), изготовленные по Техническим условиям ТУ 57 2920-001-17527415-12. «КАОЛИН ТРУБЧАТЫЙ ОБОГАЩЕННЫЙ». Алюмосиликатные нанотрубки представляют собой неорганический материал соответствующий по своему составу минералу каолинит Al2O3·2SiO2·2H2O. Внешний диаметр трубок 50-140 нм, внутренний диаметр 10-60 нм, длина 300-3000 нм; основной состав - оксид кремния и оксид алюминия;

- примеры 8-25 показывают реализацию настоящего изобретения по способу получения синтетического гранулированного цеолита типа A, методом термической активации гранул, полученных из смеси порошкового каолина, с древесной мукой (по ГОСТ 16361-87, Марка 180, размер частиц 0,03 мм-0,20 мм), взятой в количестве от 0,1 до 12%, и алюмосиликатными нанотрубками, взятыми в количестве от 0,1 до 15%, и каолином, предварительно прокаленным при температуре 650°C, вводимым в смесь, в количестве 20% с последующей гидротермальной кристаллизацией при соотношении жидкая: твердая фаза 3,8. В качестве жидкости для получения формовочной массы использовали 0,1% раствор флокулянта «Fennopol» (Fennopol N 200, производитель «KEMIRA», Финляндия) в воде;

- примеры 26-46 показывают реализацию настоящего изобретения по способу получения синтетического цеолита типа А по примерам 1, 2, 4, 5, 7, 8, 11, 13, 14, 17, 19, 20,23, 24, 25, отличающиеся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок в воде, в котором алюмосиликатные нанотрубки находятся в количестве от 0,1 до 24%;

- примеры 47-51 показывают реализацию настоящего изобретения по примерам 29, 32, 40, 43, 46, отличающиеся тем, что гидротермальную кристаллизацию гидрооксидом натрия проводят в два этапа;

- примеры 52-56 показывают реализацию настоящего изобретения по примерам 29, 32, 40, 43, 46, отличающиеся тем, что гидротермальную кристаллизацию гидрооксидом натрия проводят в три этапа;

- примеры 57-61 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что порошковый каолин прокаливают при температуре 550°C;

- примеры 62-66 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что порошковый каолин прокаливают при температуре 700°C;

- примеры 67-71 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что термоактивацию гранул проводят при температуре 550°C;

- примеры 72-76 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что термоактивацию гранул проводят при температуре 700°C;

- примеры 77-81 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что промежуточную сушку гранул осуществляют при температуре 95°C;

- примеры 82-86 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что промежуточную сушку гранул осуществляют при температуре 145°C;

- примеры 87-91 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что порошковый каолин вводят в смесь в количестве 10%;

- примеры 92-96 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что порошковый каолин вводят в смесь в количестве 30%;

- примеры 97-101 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что гидротермальную кристаллизацию гидрооксидом натрия проводят, при отношении жидкая фаза: твердая фаза равном 2,5;

- примеры 102-106 показывают реализацию настоящего изобретения по примерам 52, 53, 54, 55, 56, отличающиеся тем, что гидротермальную кристаллизацию гидрооксидом натрия проводят, при отношении жидкая фаза: твердая фаза равном 5,0;

Подробное описание каждого из примеров приведено ниже.

Пример 2. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 1% алюмосиликатных нанотрубок.

Пример 3. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 3% алюмосиликатных нанотрубок.

Пример 4. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 7% алюмосиликатных нанотрубок.

Пример 5. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 12% алюмосиликатных нанотрубок.

Пример 6. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 17% алюмосиликатных нанотрубок.

Пример 7. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 24% алюмосиликатных нанотрубок.

Пример 8. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 3% древесной муки и 0,1% нанотрубок АНТ.

Пример 9. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в данном примере в исходную смесь вводили 1% нанотрубок АНТ.

Пример 10. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в данном примере в исходную смесь вводили 3% нанотрубок АНТ.

Пример 11. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в данном примере в исходную смесь вводили 7% нанотрубок АНТ.

Пример 12. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в исходную смесь вводили 12% нанотрубок АНТ.

Пример 13. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в исходную смесь вводили 15% нанотрубок АНТ.

Пример 14. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в данном примере в исходную смесь вводили 7% древесной муки и 0,1% нанотрубок АНТ.

Пример 15. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в исходную смесь вводили 1% нанотрубок АНТ.

Пример 16. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в исходную смесь вводили 3% нанотрубок АНТ.

Пример 17. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в исходную смесь вводили 7% нанотрубок АНТ.

Пример 18. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в исходную смесь вводили 12% нанотрубок АНТ.

Пример 19. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в исходную смесь вводили 15% нанотрубок АНТ.

Пример 20. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в исходную смесь вводили 12% древесной муки и 0,1% нанотрубок АНТ.

Пример 21. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в исходную смесь вводили 1% нанотрубок АНТ.

Пример 22. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в исходную смесь вводили 3% нанотрубок АНТ.

Пример 23. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в исходную смесь вводили 7% нанотрубок АНТ.

Пример 24. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в исходную смесь вводили 12% нанотрубок АНТ.

Пример 25. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в исходную смесь вводили 15% нанотрубок АНТ.

Пример 26. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 2, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 27. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 5, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 28. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 7, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 29. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 30. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 5, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 31. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 7, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 32. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 1, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 33. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 4, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 34. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 5, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 35. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 36. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 14, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 37. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 20, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 0,1%.

Пример 38. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 11, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 39. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 17, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 40. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 23, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 41. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 13, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 42. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 19, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 43. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 25, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 12,0%.

Пример 44. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 8, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 45. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 17, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 46. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 24, отличающийся тем, что в качестве жидкости в полученную исходную смесь добавляют коллоидный раствор нанотрубок АНТ в воде, в котором алюмосиликатные нанотрубки находятся в количестве 24,0%.

Пример 47. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 29, отличающийся тем, что гидротермальную кристаллизацию проводят в два этапа, первый этап осуществляют при температуре 15-35°C, второй этап проводят при температуре 75-100°C.

Пример 48. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 32, отличающийся тем, что гидротермальную кристаллизацию проводят в два этапа, первый этап осуществляют при температуре 15-35°C, второй этап проводят при температуре 75-100°C.

Пример 49. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 40, отличающийся тем, что гидротермальную кристаллизацию проводят в два этапа, первый этап осуществляют при температуре 15-35°C, второй этап проводят при температуре 75-100°C.

Пример 50. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 43, отличающийся тем, что гидротермальную кристаллизацию проводят в два этапа, первый этап осуществляют при температуре 15-35°C, второй этап проводят при температуре 75-100°C.

Пример 51. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 46, отличающийся тем, что гидротермальную кристаллизацию проводят в два этапа, первый этап осуществляют при температуре 15-35°C, второй этап проводят при температуре 75-100°C.

Пример 52. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 29, отличающийся тем, что гидротермальную кристаллизацию проводят в три этапа, первый этап осуществляют при температуре 20-30°C, второй этап проводят при температуре 31-55°C, третий этап осуществляют при температуре 56-100°C.

Пример 53. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 32, отличающийся тем, что гидротермальную кристаллизацию проводят в три этапа, первый этап осуществляют при температуре 20-30°C, второй этап проводят при температуре 31-55°C, третий этап осуществляют при температуре 56-100°C.

Пример 54. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 40, отличающийся тем, что гидротермальную кристаллизацию проводят в три этапа, первый этап осуществляют при температуре 20-30°C, второй этап проводят при температуре 31-55°C, третий этап осуществляют при температуре 56-100°C.

Пример 55. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 43, отличающийся тем, что гидротермальную кристаллизацию проводят в три этапа, первый этап осуществляют при температуре 20-30°C, второй этап проводят при температуре 31-55°C, третий этап осуществляют при температуре 56-100°C.

Пример 56. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 46, отличающийся тем, что гидротермальную кристаллизацию проводят в три этапа, первый этап осуществляют при температуре 20-30°C, второй этап проводят при температуре 31-55°C, третий этап осуществляют при температуре 56-100°C.

Пример 57. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 550°C.

Пример 58. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 550°C.

Пример 59. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 550°C.

Пример 60. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 550°C.

Пример 61. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 550°C.

Пример 62. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 700°C.

Пример 63. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 700°C.

Пример 64. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 700°C.

Пример 65. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 700°C.

Пример 66. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что порошковый каолин предварительно прокаливают при температуре 700°C.

Пример 67. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что термоактивацию гранул проводят при температуре 550°C.

Пример 68. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что термоактивацию гранул проводят при температуре 550°C.

Пример 69. Данный пример иллюстрирует получение сирнетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что термоактивацию гранул проводят при температуре 550°C.

Пример 70. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что термоактивацию гранул проводят при температуре 550°C.

Пример 71. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что термоактивацию гранул проводят при температуре 550°C.

Пример 72. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что термоактивацию гранул проводят при температуре 700°C.

Пример 73. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что термоактивацию гранул проводят при температуре 700°C.

Пример 74. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что термоактивацию гранул проводят при температуре 700°C.

Пример 75. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что термоактивацию гранул проводят при температуре 700°C.

Пример 76. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что термоактивацию гранул проводят при температуре 700°C.

Пример 77. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что промежуточную сушку гранул проводят при температуре 95°C.

Пример 78. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что промежуточную сушку гранул проводят при температуре 95°C.

Пример 79. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что промежуточную сушку гранул проводят при температуре 95°C.

Пример 80. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что промежуточную сушку гранул проводят при температуре 95°C.

Пример 81. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что промежуточную сушку гранул проводят при температуре 95°C.

Пример 82. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что промежуточную сушку гранул проводят при температуре 145°C.

Пример 83. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что промежуточную сушку гранул проводят при температуре 145°C.

Пример 84. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что промежуточную сушку гранул проводят при температуре 145°C.

Пример 85. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что промежуточную сушку гранул проводят при температуре 145°C.

Пример 86. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что промежуточную сушку гранул проводят при температуре 145°C.

Пример 87. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что порошковый каолин вводят в смесь в количестве 10%.

Пример 88. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающийся тем, что порошковый каолин вводят в смесь в количестве 10%.

Пример 89. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 54, отличающийся тем, что порошковый каолин вводят в смесь в количестве 10%.

Пример 90. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 55, отличающийся тем, что порошковый каолин вводят в смесь в количестве 10%.

Пример 91. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 56, отличающийся тем, что порошковый каолин вводят в смесь в количестве 10%.

Пример 92. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 52, отличающийся тем, что порошковый каолин вводят в смесь в количестве 30%.

Пример 93. Данный пример иллюстрирует получение синтетического гранулированного цеолита типа A, аналогично примеру 53, отличающ