Способ некаталитического окислительного обессеривания углеводородных топлив (варианты)

Иллюстрации

Показать всеИзобретение относится к способам окислительного обессеривания углеводородных топлив и может быть использовано в нефтеперерабатывающей промышленности. Изобретение касается способа некаталитического окислительного обессеривания углеводородных топлив, содержащих дибензотиофен, системой альдегид/молекулярный кислород, включающий проведение процесса окислительного обессеривания пропусканием кислородсодержащего газа в реакционную смесь. В качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при комнатной температуре при освещении реакционной смеси УФ светом и молярном соотношении дибензотиофен:бензальдегид, равном 1:15-20. Также изобретение касается способа, в котором окислительное обессеривания осуществляют пропусканием кислородсодержащего газа в реакционную смесь, а в качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при температуре 40-70°C и молярном соотношении дибензотиофен:бензальдегид, равном 1:15-20. Технический результат - более высокая скорость реакции окисления, что позволяет упростить технологию процесса, повысить его безопасность и сократить массозатраты. 2 н. и 1 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к способам окислительного обессеривания углеводородных топлив и может быть использовано в нефтеперерабатывающей промышленности.

Ужесточение требований к содержанию серы в моторных топливах делает актуальным поиск новых путей очистки углеводородного сырья от сернистых соединений.

До настоящего времени наиболее распространенным способом обессеривания углеводородных топлив является гидрообессеривание, в котором топливо взаимодействует с газообразным водородом при 350-450°C и высоком давлении (3 МПа) в присутствии дорогостоящего катализатора (Babich J.V., Moulijn J.A. Fuel, 2003, 82, p. 607-631; Song G. Catal. Today, 2003, 16, p. 3213). Гидроочистка позволяет снизить содержание серы в топливе до 300-500 ppm, тогда как в большинстве стран требуется не более 10-50 ppm. Кроме того, процессу гидрообессеривания присущи следующие ограничения: если меркаптаны, тиоэфиры и дисульфиды относительно легко удаляются, то тиофен, бензотиофен, дибензотиофен (ДБТ) и его алкилзамещенные аналоги требуют таких жестких условий, что при этом происходит разложение самого топлива и снижается его качество. Следует отметить, что в сырой нефти некоторых месторождений содержание аналогов тиофена составляет от 40 до 70% от общего содержания серы, которое, в свою очередь, может достигать 3-10 мас.% (при перегонке нефти с увеличением температуры кипения фракций количество серы в них возрастает). Неудивительно, что тиофен и его аналоги находятся в центре внимания исследователей при разработке способов обессеривания углеводородных топлив.

Известны способы окислительного обессеривания углеводородных топлив с использованием в качестве окислителя пероксида водорода или алкилгидропероксидов в сочетании с различными катализаторами (RU 2235112, C10G 27/10, C10G 27/12, C10G 29/24, опубл. 27.08.2004; Шарипов А.Х. и др. Химия и технология топлив и масел, 2006, №6, с. 45-51; Yunming Fang, Haoguan Hu. Catalysis Commun., 2007, v.8, №5, p. 817-820). Так как указанный процесс протекает в двухфазной системе, в патенте RU 2235754, C10G 27/12, C10G 32/00, B01J 19/10, опубл. 10.09.2004, предложено для облегчения взаимодействия на образовавшуюся смесь реагентов воздействовать ультразвуком. Использование пероксидов в присутствии катализаторов позволяет окислять различные сероорганические соединения, но наиболее успешно сульфиды.

Известны способы каталитического окислительного обессеривания углеводородных топлив с использованием в качестве окислителя кислорода воздуха в присутствии системы, состоящей из ионов металла и альдегидов. Ацетаты кобальта (II), никеля (II) или марганца (II) в присутствии н-октаналя или н-гексаналя обеспечивают 99%-ную конверсию ДБТ в сульфон (в модельной смеси) за 15 мин при 40°C в атмосфере кислорода в статических условиях или при продувке воздуха через реакционную смесь (Murata S., Murata К., Kidena К., Nomura М. "A Novel Oxidative Desulfurization System for Diesel Fuels with Molecular Oxigen in the Presence of Cobalt Catalysts and Aldehydes." Energy & Fuels, 2004, v.18, №1, p.116-121). Нанесенные катализаторы Co/Al2O3 и Mn/Al2O3, приготовленные из ацетатов, в присутствии н-октаналя при 50°C при продувке смеси O2/N2 (давление кислорода 0,2 бар) также достаточно активны в окислении ДБТ (конверсия до 62%) (Dumont V., Oliviero L., Mauge F., Houalla M. "Oxidation of dibenzothiophene by metal-oxygen-aldehyde system." Catalysis Tuday, 2008, v. 130, №1, p.195-198). Недостатком данных известных способов является необходимость использования катализаторов.

Наиболее близким к предлагаемому изобретению является способ окислительного обессеривания углеводородного топлива системой альдегид/молекулярный кислород в отсутствие металлического катализатора (Rao T.V., Sain В. et al. "Oxidative Desulfurization of HDS Diesel Using Aldehyde/Molecular Oxigen Oxidation System". Energy & Fuels, 2007, v. 21, №6, p.3420-3424 - прототип). Способ-прототип заключается в следующем: растворитель смешивают с требуемым количеством альдегида (молярное соотношение сера:альдегид = 1:32-64) и выдерживают при перемешивании в атмосфере кислорода (пропускают кислород из баллона) в течение 30 мин при 40°C. Останавливают перемешивание и пропускание кислорода и добавляют дизельное топливо (прошедшее гидрообессеривание), содержащее 448 ppm сернистых соединений в виде ДБТ и его алкильных производных (Показано, что ДБТ наименее реакционноспособен в данной реакции окисления.) Возобновляют перемешивание и пропускание кислорода. Периодически отбирают пробы для анализа на газовом хроматографе. Наилучший результат - уменьшение содержания общей серы с 448 до 77 ppm (конверсия 83%) получен с изомасляным альдегидом в течение 180 мин при 40°C в ацетонитриле в качестве растворителя. Другие исследованные альдегиды (бензальдегид, октаналь и н-масляный альдегид) показали в этих условиях уменьшение содержания общей серы с 448 до 205-222 ppm (конверсия 45-50%).

Способ-прототип впервые показал возможность осуществления окислительного обессеривания в отсутствие металлического катализатора, однако способ-прототип характеризуется невысокой скоростью окисления, что приводит к необходимости нагревания реакционной смеси, введения большого избытка альдегида и использования баллонов с кислородом, что усложняет процесс и делает его небезопасным.

Задачей предлагаемого изобретения является разработка такого способа (вариантов) некаталитического окислительного обессеривания углеводородных топлив, который будет отличаться более высокой скоростью реакции окисления, что позволит упростить технологию процесса, сделает его безопасным за счет использования воздуха вместо кислорода, позволит существенно уменьшить избыток альдегида и, в одном из вариантов, позволит проводить процесс при комнатной температуре.

Решение поставленной задачи достигается предлагаемыми:

- способом некаталитического окислительного обессеривания углеводородных топлив, содержащих дибензотиофен, системой альдегид/молекулярный кислород, включающим проведение процесса окислительного обессеривания пропусканием кислородсодержащего газа в реакционную смесь, в котором в качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при комнатной температуре при освещении реакционной смеси УФ светом и молярном соотношении дибензотиофен: бензальдегид, равном 1:15-20.

Реакционную смесь можно освещать УФ светом в течение 1-й минуты процесса окислительного обессеривания и затем, для достижения 100%-ной конверсии дибензотиофена, в течение каждой 10-й минуты процесса, длящегося 150-160 мин,

- способом некаталитического окислительного обессеривания углеводородных топлив, содержащих дибензотиофен, системой альдегид/молекулярный кислород, включающим проведение процесса окислительного обессеривания пропусканием кислородсодержащего газа в реакционную смесь, в котором в качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при температуре 40-70°С и молярном соотношении дибензотиофен:бензальдегид, равном 1:15-20.

При разработке предлагаемого способа (вариантов) были проведены экспериментальные исследования влияния на скорость реакции окисления ДБТ системой бензальдегид/молекулярный кислород воздуха таких условий процесса, как освещение реакционной смеси УФ светом и режимы освещения, температура реакции, ее продолжительность и соотношение реагентов.

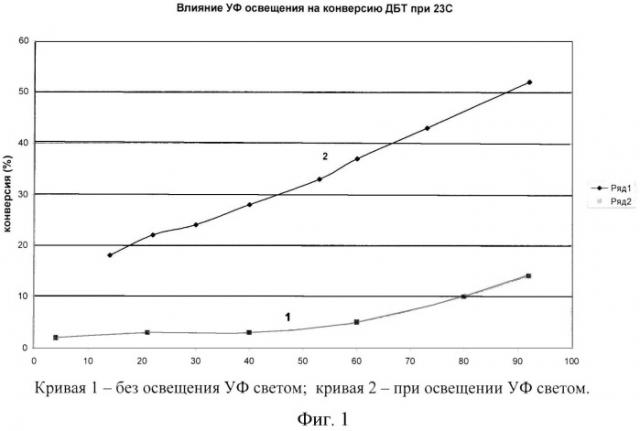

Было установлено, что наибольшее влияние на скорость реакции окисления ДБТ оказывают освещение реакционной смеси УФ светом и температура реакции. Так, выяснилось, что без освещения УФ светом скорость окисления при комнатной температуре (23°C) очень невелика - конверсия ДБТ в сульфон за 60 мин составила всего 5%, а за 160 мин не превысила 25%, тогда как при освещении реакционной смеси УФ светом скорость реакции резко увеличивается (см. таблицу 1 и фиг.1). Проведенные эксперименты позволили выбрать оптимальный режим освещения УФ светом для надежного контролирования процесса: длительность освещения не должна превышать 1 мин с интервалом 9 мин. При таком режиме освещения 100%-ная конверсия ДБТ (97-99%) достигается при комнатной температуре за 150-160 мин. На фиг.1 для наглядного сравнения приведены кинетические кривые конверсии ДБТ при комнатной температуре (23°C, молярное соотношение ДБТ:бензальдегид = 1:20) при освещении УФ светом и без освещения (кривая 1 - без освещения УФ светом; кривая 2 - при освещении УФ светом).

| Таблица 1 | ||

| Влияние УФ освещения реакционной смеси на конверсию ДБТ при 23°C (молярное соотношение ДБТ: бензальдегид = 1:20). | ||

| Продолжительность реакции, мин | Конверсия, % | |

| Без освещения УФ светом | При освещении УФ светом | |

| 4 | 2 | - |

| 14 | - | 18 |

| 21 | 3 | 22 |

| 30 | - | 24 |

| 40 | 3 | 28 |

| 60 | 5 | 37 |

| 73 | - | 43 |

| 80 | 10 | - |

| 92 | 14 | 53 |

| ПО | 17 | 67 |

| 130 | 23 | 92 |

| 150 | 23 | 97 |

| 160 | 25 | 99 |

В таблице 2 приведены результаты опытов по влиянию температуры процесса на скорость реакции окисления ДБТ без освещения УФ светом. Повышение температуры существенно ускоряет реакцию окисления ДБТ: если при комнатной температуре за 60 мин конверсия ДБТ составила всего 5%, то при 40°C за 60 мин была достигнута конверсия 73% (100%-ная конверсия при 40°C достигается за 140 мин), при 60°C за 60 мин достигается 100%-ная конверсия, при 68°C 100%-ная конверсия достигается еще быстрее - за 40 мин.

| Таблица 2 | ||||

| Влияние температуры процесса на конверсию ДБТ без освещения УФ светом (молярное соотношение ДБТ: бензальдегид = 1:20) | ||||

| Продолжительность реакции, мин | Конверсия, % | |||

| Температура, 23°C | Температура, 40°C | Температура, 60°C | Температура, 68°C | |

| 4 | 2 | 10 | - | - |

| 6 | - | - | 18 | 18 |

| 10 | - | 16 | 22 | 25 |

| 20 | 3 | 24 | 39 | 50 |

| 30 | - | 36 | 51 | 76 |

| 40 | 3 | 52 | 67 | 99 |

| 50 | - | 68 | 86 | - |

| 60 | 5 | 73 | 99 | - |

| 75 | 8 | 84 | - | - |

| 90 | 13 | 87 | - | - |

| 110 | 17 | 92 | - | - |

| 120 | - | 96 | ||

| 140 | 23 | 99 |

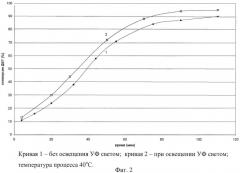

При исследовании влияния УФ освещения на скорость процесса при температуре 40°C (результаты приведены в таблице 3 и на фиг.2) выяснилось, что разница скоростей окисления ДБТ при освещении УФ светом и без освещения при нагревании не так велика, как при комнатной температуре (см. фиг.2), то есть для достижения высоких значений конверсии при окислении ДБТ системой бензальдегид/молекулярный кислород воздуха следует либо проводить процесс при комнатной температуре и при освещении УФ светом

- 1-й вариант изобретения, либо без освещения УФ-светом, но при нагревании до 40-70°C

- 2-й вариант изобретения.

| Таблица 3 | ||

| Влияние УФ освещения реакционной смеси на конверсию ДБТ при 40°C (молярное соотношение ДБТ: бензальдегид = 1:15) | ||

| Продолжительность реакции, мин | Конверсия, % | |

| Без освещения УФ светом | При освещении УФ светом | |

| 4 | 11 | 13 |

| 11 | 16 | - |

| 20 | 24 | 30 |

| 30 | - | 44 |

| 32 | 38 | - |

| 44 | 58 | - |

| 50 | - | 72 |

| 55 | 71 | - |

| 70 | - | 88 |

| 75 | 84 | - |

| 90 | 87 | 94 |

| 110 | 90 | 95 |

При исследовании влияния молярного соотношения реагентов (ДБТ: бензальдегид) было установлено, что при уменьшении молярного избытка вводимого бензальдегида до 10-кратного реакция окисления ДБТ без освещения УФ светом при 40-68°C не идет, при освещении УФ светом при указанном избытке бензальдегида скорость реакции и при комнатной температуре, и при 40°C мала - конверсия за 60 мин не превысила 10%. Экспериментально установлено оптимальное молярное соотношение ДБТ: бензальдегид, равное 1:15-20. Дальнейшее увеличение избытка бензальдегида не приводит к заметному увеличению скорости реакции окисления.

Предлагаемый способ (варианты) осуществляют следующим образом.

В первом варианте изобретения процесс окисления проводят при освещении УФ светом и при комнатной температуре: октан смешивают с требуемыми количествами бензальдегида и ДБТ (молярное соотношение ДБТ: бензальдегид = 1:15-20, содержание серы в растворе 1000 ppm) и при перемешивании непрерывно пропускают в раствор воздух и освещают реакционную смесь (находящуюся в колбе из кварцевого стекла) УФ светом в течение 1-й минуты процесса и затем в течение каждой 10-й минуты процесса. Периодически отбирают пробы для анализа на газовом хроматографе. Результаты приведены в таблице 1. 100%-ная конверсия достигается за 150-160 мин (По мере окисления ДБТ в соответствующий сульфон образовавшийся сульфон выпадает в осадок).

Во втором варианте изобретения процесс окисления проводят при температуре от 40°C до 70°C (без освещения УФ светом): октан смешивают с требуемыми количествами бензальдегида и ДБТ (молярное соотношение ДБТ: бензальдегид = 1:15-20, содержание серы в растворе 1000 ppm) и при перемешивании нагревают реакционную смесь до требуемой температуры и непрерывно пропускают в нее воздух. Периодически отбирают пробы для анализа на газовом хроматографе. Результаты приведены в таблицах 2 и 3. Продолжительность процесса до достижения 100%-ной конверсии в зависимости от температуры реакции составляет от 40 до 140 мин (По мере окисления ДБТ в соответствующий сульфон образовавшийся сульфон выпадает в осадок).

(Как видно, в предлагаемом способе (вариантах) не требуется предварительное насыщение реакционной смеси кислородом, что исключает необходимость поэтапного добавления реагентов).

Таким образом, из приведенных данных видно, что предлагаемый способ (варианты) некаталитического окислительного обессеривания углеводородных топлив отличается более высокой скоростью реакции окисления, что позволило упростить технологию процесса, повысило его безопасность (за счет использования воздуха вместо кислорода), позволило существенно уменьшить избыток альдегида и, в одном из вариантов изобретения, позволило проводить процесс при комнатной температуре.

1. Способ некаталитического окислительного обессеривания углеводородных топлив, содержащих дибензотиофен, системой альдегид/молекулярный кислород, включающий проведение процесса окислительного обессеривания пропусканием кислородсодержащего газа в реакционную смесь, отличающийся тем, что в качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при комнатной температуре при освещении реакционной смеси УФ светом и молярном соотношении дибензотиофен:бензальдегид, равном 1:15-20.

2. Способ по п.1, отличающийся тем, что реакционную смесь освещают УФ светом в течение 1-й минуты процесса окислительного обессеривания и затем, для достижения 100%-ной конверсии дибензотиофена, в течение каждой 10-й минуты процесса, длящегося 150-160 мин.

3. Способ некаталитического окислительного обессеривания углеводородных топлив, содержащих дибензотиофен, системой альдегид/молекулярный кислород, включающий проведение процесса окислительного обессеривания пропусканием кислородсодержащего газа в реакционную смесь, отличающийся тем, что в качестве альдегида используют бензальдегид, в качестве кислородсодержащего газа используют воздух, а процесс окислительного обессеривания проводят при температуре 40-70°C и молярном соотношении дибензотиофен:бензальдегид, равном 1:15-20.