Способ оперативного определения качества микроструктуры титанового сплава упругого элемента

Иллюстрации

Показать всеИспользование: для оперативного определения качества микроструктуры титанового сплава упругого элемента. Сущность изобретения заключается в том, что выполняют более одного нагружения исследуемого упругого элемента нагрузкой до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении. При этом нагружение исследуемого упругого элемента проводят два раза и кратковременно путем обжатия этого упругого элемента, а сигналы акустической эмиссии регистрируют непрерывно в процессе второго нагружения для определения общего количества импульсов суммарной акустической эмиссии N2. Микроструктуру титанового сплава упругого элемента оценивают по девятибалльной шкале размерности зерна, разделенной на три группы баллов 4-5, 6-7 и 7-8, каждой из которых соответствует отдельный диапазон количества импульсов суммарной акустической эмиссии A1, A2 и A3, и качество микроструктуры по баллам указанной шкалы определяют по следующей зависимости N2≤A1, или N2≤A2, или N2≤A3. Технический результат: сокращение времени и упрощение процесса контроля режимов термообработки тарельчатых пружин. 12 ил., 3 табл.

Реферат

Настоящее изобретение относится к области испытаний материалов и изделий и касается способа неразрушающего контроля тарельчатых пружин на стадии изготовления изделия.

Контролю режимов термической обработки отводится большое значение при производстве упругих элементов. Для определения правильности выполнения операций термообработки проводят испытания образцов-свидетелей, которые термообрабатываются совместно с упругими элементами. После изготовления образцы-свидетели подвергаются механическим испытаниям и исследованию микроструктуры сплава. Процесс занимает очень длительное время, что требует значительных временных и материальных затрат в условиях массового производства.

Качество конструкционного материала определяется безотказностью его работы. С этой точки зрения отказ означает либо разрушение, ограниченное повреждение, потерю герметичности либо накопление чрезмерных деформаций. Важнейшими показателями качества материала являются характеристики сопротивления деформированию и разрушению. К ним относятся, в первую очередь, такие характеристики, как предел текучести материала, временное сопротивление, истинное сопротивление разрыву, относительное удлинение после разрыва. В то же время установить зависимость поведения материала в условиях эксплуатации от указанных механических характеристик расчетным путем можно лишь в грубом приближении. Объясняется это следующими причинами. Механические характеристики носят условный характер и определяются в упрощенных условиях, не соответствующих эксплуатационным по геометрии объектов испытания, законам нагружения, видам напряженно-деформированного состояния, количеству и законам изменения различных внешних факторов и фактора времени. Естественные колебания химического состава и структуры, а также их изменения в процессе эксплуатации приводят к тому, что экстраполяция результатов измерения механических характеристик при выборочных разрушающих испытаниях образцов на материал рабочих деталей, узлов, агрегатов не может быть выполнена с большой точностью. И, наконец, случайный характер внешних воздействий приводит к невозможности точного описания эксплуатационного поведения материала или конструкции даже при точно известных механических характеристиках материала.

Целью контроля акустической эмиссией является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Акустико-эмиссионный контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников акустической эмиссии. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний. Неразрушающий контроль - контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации. Традиционные методы неразрушающего контроля (такие, как ультразвуковой, радиационный, токовихревой) обнаруживают геометрические неоднородности путем излучения в исследуемую структуру некоторой формы энергии. Акустическая эмиссия использует другой подход: во-первых, источником сигнала служит сам материал, а не внешний источник, т.е. метод является пассивным (а не активным, как большинство других методов контроля). Во-вторых, в отличие от других методов, акустистико-эмиссионный обнаруживает движение дефекта, а не статические неоднородности, связанные с наличием дефектов, т.е. метод акустической эмиссии обнаруживает развивающиеся, а потому наиболее опасные дефекты. Рост трещины, разлом включения, расслоения, коррозия, трение, водородное охрупчивание, утечка жидкости или газа и т.п. - это примеры процессов, производящих акустическую эмиссию, которая может быть обнаружена и эффективно исследована с помощью этой технологии.

Метод контроля акустической эмиссией обладает весьма высокой чувствительностью к растущим дефектам - позволяет выявить в рабочих условиях приращение трещины порядка долей миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по теоретическим оценкам составляет порядка 1×10-6 мм2, что соответствует выявлению увеличения длины трещины протяженностью 1 мкм на величину 1 мкм. В отличие от сканирующих методов неразрушающего контроля, метод АЭ не требует тщательной подготовки поверхности объекта контроля. Следовательно, выполнение контроля и его результаты не зависят от состояния поверхности и качества ее обработки.

Известен способ обнаружения развивающихся усталостных трещин в изделии методом акустической эмиссии (SU №781690, G01N 29/04, опубл. 23.11.1980), который заключается в предварительном нагружении изделия до рабочей нагрузки, которое затем снимают на некоторое время для релаксации остаточных напряжений в вершине трещины. Затем осуществляют повторное являющееся контрольным нагружение до значения первоначальной нагрузки, в процессе которого принимают сигналы акустической эмиссии и по ним судят о развитии трещины.

Этот способ не обладает достаточной точностью, т.к. не позволяет обнаружить концентраторы напряжений малой величины, а также не дает четкого представления о развитии релаксационных процессов в материале конкретного изделия и изменения релаксации изделия в течение длительного периода эксплуатации.

Известен из RU №2210766, G01N 29/14, опубл. 20.08.2003, способ проведения акустико-эмиссионного контроля с применением одноканальной аппаратуры. Этот способ заключается в том, что на поверхность объекта устанавливают преобразователи акустической эмиссии (ПАЭ), акустико-эмиссионный контроль проводят путем периодического опроса ПАЭ при помощи мультиплексора, подключенного к одноканальному прибору. Объект ступенчато нагружают пробной нагрузкой, превышающей рабочую нагрузку, предполагаемую для контролируемого изделия, выдерживают под ней и одновременно осуществляют последовательный опрос ПАЭ с периодом, не превышающим длительность серии сигналов акустической эмиссии (АЭ), сопровождающих развитие трещины. Длительность серии определяют при разрушении образца, изготовленного из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок объекта, во время контроля регистрируют параметры сигналов АЭ и классифицируют источник сигналов АЭ по степени опасности.

В отличие от способа обнаружения развивающихся усталостных трещин по SU №781690 способ по RU №2210766 позволяет делать вывод об опасности развития трещины по параметру длительности серии, но не дает представление о релаксационных процессах конкретного изделия на длительный период эксплуатации. Основным недостатком является проведение испытаний с изделиями с умышленно нанесенными дефектами из материала, идентичного по химическому, фазовому и структурному составу материалу объекта, и толщиной, равной толщине стенок объекта с последующей классификацией по степени опасности. А также многократное нагружение силой, превышающее рабочую нагрузку в процессе эксплуатации, что недопустимо в процессе контроля упругих элементов.

Наиболее близким, принятым в качестве прототипа, является решение, описанное в RU №2210766, G01N 29/14, опубл. 20.08.2003), и касающееся способа прогнозирования релаксационной стойкости тарельчатых пружин, заключающегося в нагружении испытуемого образца (тарельчатой пружины) нагрузкой и регистрации сигналов акустической эмиссии в процессе нагружения, при этом нагружение испытуемого образца проводят в два этапа, на первом из которых испытуемый образец в процессе кратковременного обжатия троекратно нагружают до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении для установления зависимости N1общ.>N2общ.>N3общ. и

N 2,3 о б щ . ≤ 1,5 N 1 о б щ . N 2,3 о б щ . ≤ 1000 } ,

где N1общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе первого кратковременного обжатия, N2общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе второго кратковременного обжатия, N3общ. - общее количество импульсов суммарной акустической эмиссии, зарегистрированное в процессе третьего кратковременного обжатия, на втором этапе осуществляют нагружение испытуемого образца постоянной нагрузкой до максимальной деформации и выдерживают этот образец при этой нагрузке до 72 ч с регистрацией сигналов акустической эмиссии для установления зависимости Нобщ.72≤Nпор, где Нобщ.72 - общее количество импульсов акустической эмиссии в процессе выдержки испытуемого образца при постоянной силе, Nпор - пороговое значение импульсов акустической эмиссии, а о недостаточной релаксационной стойкости испытуемого образца судят по невыполнению указанных зависимостей, полученных на первом и втором этапах нагружения.

Этот способ трудоемок и требует высокой квалификации, также затратен по времени.

Настоящее изобретение направлено на достижение технического результата, заключающегося в сокращении времени и упрощении процесса контроля режимов термообработки тарельчатых пружин за счет оценки микроструктуры этих пружин после термообработки.

Указанный технический результат достигается тем, что способ оперативного определения качества микроструктуры титанового сплава упругого элемента типа тарельчатой пружины заключается в более чем одном нагружении исследуемого упругого элемента нагрузкой до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении, нагружение исследуемого упругого элемента проводят два раза и кратковременно путем обжатия этого упругого элемента, а сигналы акустической эмиссии регистрируют непрерывно в процессе второго нагружения для определения общего количества импульсов суммарной акустической эмиссии N2, при этом микроструктуру титанового сплава упругого элемента оценивают по девятибалльной шкале размерности зерна, разделенной на три группы баллов 4-5, 6-7 и 7-8, каждой из которых соответствует отдельный диапазон количества импульсов суммарной акустической эмиссии A1, A2 и A3, и качество микроструктуры по баллам указанной шкалы определяют по следующей зависимости N2≤A1, или N2≤A2, или N2≤A3.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами, которые наглядно демонстрируют возможность достижения требуемого технического результата.

На фиг.1 - фотоснимок микроструктуры сплава ВТ23 группы 3 (закалка 850°C, старение 450°C) (увеличение х500);

фиг.2 - пояснительная схема к фотоснимку микроструктуры по фиг.1;

фиг.3 - фотоснимок микроструктуры сплава ВТ23 группы 4 (закалка 850°C, старение 550°C), (увеличение х500);

фиг.4 - пояснительная схема к фотоснимку микроструктуры по фиг.3;

фиг.5 - фотоснимок микроструктуры сплава ВТ23 группы 4 (нарушение режима закалки 850°C, старение 550°C), (увеличение х500);

фиг.6 - пояснительная схема к фотоснимку микроструктуры по фиг.5;

фиг.7 - схема оснастки для кратковременного обжатия с регистрацией сигналов акустической эмиссии;

фиг.8 - фотоснимок системы «Ранис-11»;

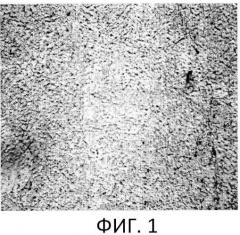

фиг.9 - графики суммарной акустической эмиссии (АЭ) при троекратном нагружении образца;

фиг.10 - зависимости суммарной АЭ (ТУ) от времени (t) в процессе обжатия тарельчатых пружин группы 3;

фиг.11 - зависимости суммарной АЭ (N) от времени (t) в процессе обжатия тарельчатых пружин группы 4;

фиг.12 - зависимости суммарной АЭ (N) от времени (t) в процессе обжатия тарельчатых пружин группы 5.

Согласно настоящему изобретению предлагается оперативный способ определения качества микроструктуры титанового сплава упругого элемента типа тарельчатой пружины методом акустической эмиссии.

Этот способ заключается в более чем одном нагружении исследуемого упругого элемента нагрузкой до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении. Нагружение исследуемого упругого элемента проводят два раза и кратковременно путем обжатия этого упругого элемента, а сигналы акустической эмиссии регистрируют непрерывно в процессе второго нагружения для определения общего количества импульсов суммарной акустической эмиссии N2. Микроструктуру титанового сплава упругого элемента оценивают по девятибалльной шкале размерности зерна, разделенной на три группы баллов 4-5, 6-7 и 7-8, каждой из которых соответствует отдельный диапазон количества импульсов суммарной акустической эмиссии A1, A2 и A3, и качество микроструктуры по баллам указанной шкалы определяют по следующей зависимости N2≤A1, или N2≤A2, или N2≤A3.

Исследования, которые легли в основу этого способа, проводились на контрольных образцах. Изначально исследовались 3 различные группы пружин из титанового сплава ВТ23 с различными режимами термообработки. Исследования проводились без применения метода регистрации акустической эмиссии.

Группа 3 - (ТП-3) изготовлены из сплава ВТ23. Режим термообработки на операции «Закалка» заключался в нагреве пружины до 850°C, выдержке, при этой температуре, в течение 60 мин и охлаждении в воде. Операция «Старение» заключалась в выдержке ТП-3 в течение 10 часов при температуре 450°C. Определяли физико-механические характеристики титанового сплава ВТ23 ТП-3 путем проведения механических испытаний на растяжение (Таблица 1 - физико-механические характеристики материала ВТ23 группы 3).

| Таблица 1 | |||||||

| № образца | Режим термообработки (закалка+старение) | Физико-механические характеристики | |||||

| σ0,2, МПа | σв МПа | δ, % | ψ, % | KCU, Дж/см2 | HRC | ||

| 1 | 850°C, 60 мин, вода + 450°С, 10 час | 1435 | 1540 | обрыв 2-х голов | обрыв 2-х голов | 1 | 48,5÷49,0 |

| 2 | 850°C, 60 мин, вода + 450°C, 10 час | 1570 | 1590 | обрыв 2-х голов | обрыв 2-х голов | 1 | 48,5÷49,0 |

Металлографический анализ выполняли на продольных и поперечных микрошлифах после травления в 10% водном растворе плавиковой кислоты (фиг.1). Размер зерна оценивали по шкалам ГОСТ 5639, микроструктуру - по 9-балльной шкале ОСТ 92-9465-81. Исследование микроструктуры материала ТП-3 показал, что структура сплава является двухфазной (α+β), структура однородна, глобулярного типа. Размер первичного α-зерна 1 в сплаве соответствует 4÷5 баллам по ГОСТ 5639. При температуре старения 450°C, в условиях заторможенной диффузии и большого числа мест зарождения вторичной α-фазы 2, частицы ее выделяются по промежуточному механизму и являются очень дисперсными. Позицией 3 обозначена β-фаза (фиг.2). Выделение продуктов распада в этом случае происходит, как правило, по дислокациям и дефектам упаковки, что приводит к значительному росту уровня внутренних напряжений. Размер выделяющихся частиц при температуре старения 450° соответственно составляет <0,1 мкм. Прочностные характеристики сплава выше, а пластические - ниже.

Группа 4 - (ТП-4) изготовлены из сплава ВТ23. Режим термообработки на операции «Закалка» заключался в нагреве тарельчатой пружины до 850°C, выдержке при этой температуре в течение 60 мин и охлаждении в воде. Операция «Старение» заключалась в выдержке ТП-4 в течение 10 часов при температуре 550°C. Определяли физико-механические характеристики титанового сплава ВТ23 ТП-4 путем проведения механических испытаний на растяжение (Таблица 2 - физико-механические характеристики материала ВТ23 группы 4).

| Таблица 2 | |||||||

| № образца | Режим термообработки (закалка+старение) | Механические свойства | |||||

| σ0,2, МПа | σв, МПа | δ, % | ψ, % | KCU, Дж/см2 | HRC | ||

| 1 | 850°C, 60 мин, вода + 550°C, 10 час | 1210 | 1320 | 8 | 19 | 26 | 38,5÷39,5 |

| 2 | 850°C, 60 мин, вода + 550°C, 10 час | 1230 | 1325 | 10 | 27 | 28 | 39,0÷39,5 |

Металлографический анализ выполняли на продольных и поперечных микрошлифах после травления в 10% водном растворе плавиковой кислоты. Размер зерна оценивали по шкалам ГОСТ 5639, микроструктуру - по 9-балльной шкале ОСТ 92-9465-81. Исследование микроструктуры материала ТП группы 4 показал, что структура сплава двухфазная (α+β), сплав имеет благоприятную однородную (α+β)-структуру глобулярного типа. В сплаве формируется более мелкозернистая структура - размер первичного β-зерна соответствует 6 баллу по ГОСТ 5639, причем как в продольном, так и в поперечном направлениях листа. При более высокой температуре старения - 550°C диффузионный распад происходит по гетерогенному механизму зарождения вторичных выделений. Новая фаза выделяется преимущественно на границах зерен бывших β-зерен и субзерен, а также на уже имеющейся в структуре остаточной (первичной) α-фазе, в результате чего ее размеры несколько увеличиваются, а форма включений становится более равноосной (глобулярной). Размер выделяющихся частиц при этих температурах соответственно ≥0,1 мкм - при 550°C.

Группа 5 - (ТП-5) изготовлены из сплава ВТ23. Режим термообработки на операции «Закалка» заключался в нагреве пружины до 850°C, выдержке, при этой температуре, в течение 60 мин и охлаждении в воде. Операция «Старение» заключалась в выдержке ТП, в течение 10 часов, при температуре 550°C, но следует сказать, что режимы термообработки не были выдержаны. Предположительно на каком-то из режимов термообработки произошли отклонения от заданных режимов. Определяли физико-механические характеристики титанового сплава ВТ23 ТП группы 5, путем проведения механических испытаний на растяжение (Таблица 3 - физико-механические характеристики материала ВТ23 группы 5).

| Таблица 3 | |||||||

| № образца | Режим термообработки (закалка+старение) | Механические свойства | |||||

| σ0,2, МПа | σв, МПа | δ, % | ψ, % | KCU, Дж/см2 | HRC | ||

| 1 | 850°C, 60 мин, вода + ~550°C, ~10 час | 1050 | 1100 | - | - | - | 34 |

| 2 | 850°C, 60 мин, вода + ~550°C, ~10 час | 1070 | 1150 | - | - | - | 34,5 |

Микроструктура исследованных образцов состоит из первичной α-фазы в виде глобулей и пластин, равновесной δ-фазы 3 и вторичной α-фазы 2. В структуре ТП-5 степень коагулированности вторичной α-фазы выше, т.е. при старении после распада мартенситной фазы происходил процесс укрупнения выделившейся вторичной α-фазы. Это привело к снижению твердости материала (Таблица 3). Можно предположить, что время старения тарельчатых пружин было больше 10 час, либо охлаждение после старения было замедленно.

Проведенные исследования качества микроструктуры по микрошлифам позволили прийти к выводу о зависимостях, которые легли в основу нового способа качественного определения микроструктуры сплава упругого элемента.

Были проведены исследования с использованием прибора акустической эмиссии «Ранис-11» (фиг.8). На фотоснимке представлен основной электронный блок системы акустической эмиссии, внешний усилитель, датчик регистрации сигналов, магнитный прижим. Прибор «Ранис-11» применяется для регистрации и измерения сигналов акустической эмиссии с целью поиска дефектов в трубопроводах, сосудах давления, резервуарах, деталях и узлах машин и механизмов с шероховатостью поверхности в местах установки преобразователей акустической эмиссии (ПАЭ) не более 40 мкм, радиусом кривизны в местах установки ПАЭ не менее 100 мм, скоростью распространения акустического сигнала АЭ 1000…6000 м/с, затуханием акустического сигнала в зоне контроля, соответствующей расстоянию между ПАЭ, не более 70 дБ. Диапазон измерения амплитуды сигнала АЭ 0,3 мВ…10 В (4…100 дБ) (http://www.ooo-pribor.ru/equipment/id23026/).

На фиг.7 изображена схема нагружения тарельчатой пружины в стенде с регистрацией сигналов акустической эмиссии. Этот стенд включает в себя систему 4 акустической эмиссии, подключенную к персональному компьютеру 5 с установленным специальным программным обеспечением. Датчик акустической эмиссии 6 устанавливается на тарельчатую пружину 7 (датчик акустической эмиссии 6 устанавливается на верхнюю кромку пружины при ее максимальной деформации), которая в свою очередь находится в приспособлении для силового нагружения, состоящим из основания со стержнем 8, прижимной трубы 9 и прижимной плиты 10.

В рамках исследования методом акустической эмиссии качества микроструктуры титанового сплава упругого элемента типа тарельчатой пружины производили троекратные нагружения образцов тарельчатых пружин групп 3, 4 и 5. Полученные результаты уровней сигналов АЭ представляются в виде графических зависимостей на фиг.10-12.

При каждом нагружении каждого образца групп 3, 4 и 5 проводили регистрацию сигналов акуститческой эмиссии для построения зависимостей (АЭ), где

N1 - максимальная суммарная АЭ, зарегистрированная в процессе первого обжатия,

N2 - максимальная суммарная АЭ, зарегистрированная в процессе второго обжатия,

N3 - максимальная суммарная АЭ, зарегистрированная в процессе третьего обжатия.

В общем случае такой график максимальных значений сигналов АЭ при трех обжатиях представлен на фиг.9, где 1 - пружина, тип 1, 2 - пружина, тип 2, 3 - пружина, тип 3.

Способ заключается в том, что уровень сигналов при втором обжатии ограничивается интервалом, в котором регистрируются сигналы для пружин с определенным состоянием микроструктуры. То есть, если:

N2≤A1, то микроструктура сплава соответствует приблизительно (качественно) 4-5 баллу по ГОСТ5639.

N2≤A2, то микроструктура сплава соответствует приблизительно (качественно) 6-7 баллу по ГОСТ5639.

N2≤A3, то микроструктура сплава соответствует приблизительно (качественно) 7-8 баллу по ГОСТ5639.

Проведенные исследования микроструктуры по существующей методике изготовления микрошлифа подтвердили правильность нового способа качественного определения микроструктуры сплава упругого элемента. Более низкий БАЛЛ соответствует более низкому уровню сигналов, 4-5 балл - А1 - 200-250, 6-7 балл - А2 - 550-650,7-8 балл - A3 - 2000-2500.

Новый способ позволит оперативно в условиях массового производства качественно оценить микроструктуру готового изделия без проведения дополнительных испытаний.

Способ оперативного определения качества микроструктуры титанового сплава упругого элемента, заключающийся в более чем одном нагружении исследуемого упругого элемента нагрузкой до максимальной деформации с регистрацией сигналов акустической эмиссии при каждом нагружении, отличающийся тем, что нагружение исследуемого упругого элемента проводят два раза и кратковременно путем обжатия этого упругого элемента, а сигналы акустической эмиссии регистрируют непрерывно в процессе второго нагружения для определения общего количества импульсов суммарной акустической эмиссии N2, при этом микроструктуру титанового сплава упругого элемента оценивают по девятибалльной шкале размерности зерна, разделенной на три группы баллов 4-5, 6-7 и 7-8, каждой из которых соответствует отдельный диапазон количества импульсов суммарной акустической эмиссии A1, A2 и A3, и качество микроструктуры по баллам указанной шкалы определяют по следующей зависимости N2≤A1, или N2≤A2, или N2≤A3.