Способ работы теплообменного аппарата и теплообменный аппарат

Иллюстрации

Показать всеИзобретения относятся к теплоэнергетике и могут быть использованы в теплообменных аппаратах. В теплообменном аппарате, содержащем корпус с горелкой, форсункой или топочной камерой, теплообменник с конвективными каналами и патрубок отвода продуктов сгорания, при этом пространство корпуса включает расположенные в технологической последовательности характерные зоны: забора воздуха, подвода воздуха к зоне горения топлива, горения топлива, нагрева теплоносителя продуктами сгорания и отвода охлажденных продуктов сгорания, зона нагрева теплоносителя продуктами сгорания выполнена с суммарной площадью конвективных каналов для прохода продуктов сгорания в теплообменнике, равной (6,0-8,6) см2/1 кВт мощности горелки, форсунки или топочной камеры, причем зона нагрева теплоносителя и зона отвода охлажденных продуктов сгорания разделены дросселирующей перегородкой с образованием коллектора с, по меньшей мере, одним отверстием, площадь которого составляет (0,9-1,3) см2/1 кВт мощности горелки, форсунки или топочной камеры, причем зона отвода продуктов сгорания выполнена сообщающейся с зоной забора воздуха посредством, по меньшей мере, одного эжекционного канала. Технический результат - обеспечение расширения арсенала теплообменных аппаратов. 2 н. и 3 з.п. ф-лы, 8 ил.

Реферат

Изобретения относятся к теплоэнергетике и могут быть использованы при конструировании разнообразных теплообменных аппаратов, в частности котлов, предназначенных для отопления и/или горячего водоснабжения.

Известен способ работы котла для отопления и/или горячего водоснабжения, включающий подачу воздуха в топочную камеру, нагрев теплоносителя продуктами сгорания газа в теплообменнике контура отопления, отвод продуктов сгорания через патрубок удаления, подачу теплоносителя в подающий трубопровод системы отопления, поступление остывшей воды в обратный трубопровод и оттуда в теплообменник контура отопления, при этом подачу воздуха в камеру сгорания совмещают с его подачей в герметичный корпус котла и подогревом за счет отвода части тепла с патрубка удаления продуктов сгорания и наружной поверхности теплообменника контура отопления, а отвод продуктов сгорания осуществляют одновременно с эжекцией подогретого воздуха из герметичного корпуса [Описание изобретения к патенту РФ №2452906 от 14.09.2010, МПК F24H 1/08, опубл. 10.06.12]. Реализация способа на соответствующем котле обеспечивает его улучшенные эксплуатационные и весовые характеристики, надежность в работе и простоту в обслуживании, обеспечивает повышение температуры отходящих газов и увеличение КПД или сохранение его на требуемом нормами государственных стандартов уровне.

К недостаткам способа следует отнести нестабильность КПД в зависимости от регулировки уровня мощности горелки. Максимальному (паспортному) значению КПД соответствует максимальный уровень регулировки мощности горелки. При минимальных мощностях (малых расходах газа) КПД значительно уменьшается. Практически это выглядит как существенное увеличение расхода газа при попытке его «экономии» поворотом ручки вентиля, поскольку все тепло сгоревших газов уходит в трубу, едва касаясь стенок теплообменника.

Настоящие проблемы характерны для способов работы любых теплообменных аппаратов, особенно тех из них, которые применяются в быту, независимо от конструкции и типа их теплообменников.

Типовой способ работы теплообменного аппарата включает подачу топлива - газообразного, жидкого или твердого - и воздуха к горелке, на форсунку или в топочную камеру, сгорание топлива, подвод продуктов сгорания к теплообменнику, нагрев теплоносителя через стенки теплообменника и отвод охлажденных продуктов сгорания через патрубок их удаления. Регулировку уровня нагрева теплоносителя осуществляют изменением расхода топлива.

Происходит парадоксальная ситуация, когда экономия топлива оборачивается увеличением его расхода. Теоретически все теплообменное оборудование должно работать исключительно на максимальной мощности с периодическим включением-отключением. Однако такой режим работы не применяется из-за сложностей, связанных, например, с периодическим образованием точек росы, приводящих к интенсивной коррозии металлоконструкций и т.д. Таким образом, при уменьшении подачи топлива сгоревшие газы по мере их движения к дымоходу под действием тяги складываются в достаточно тонкую струю или тонкий шлейф, которые проходят вдоль стенок (ребер) теплообменника, едва касаясь их. Этому способствует достаточно широкое, выполненное с поправкой на загрязнение сажей, отверстие дымохода. Для устранения этого потоки сгоревших газов турбулизируют, перенаправляют и т.д., но это лишь частично решает проблему эффективной теплопередачи.

Задача, решаемая первым изобретением группы, и достигаемый технический результат, заключается в расширении арсенала теплообменных аппаратов, реализующих способ эффективного использования тепла продуктов сгорания газообразных, жидких и твердых топлив независимо от регулирования уровня мощности горелки, форсунки или топочной камеры, снижение расхода топлив, повышение и стабилизация коэффициента полезного действия теплообменного оборудования на разных режимах его работы.

Для решения поставленной задачи и достижения заявленного технического результата в способе работы теплообменного аппарата, включающем подачу топлива и воздуха к горелке, на форсунку или в топочную камеру, сгорание топлива, подвод продуктов сгорания к теплообменнику, нагрев теплоносителя через стенки теплообменника и отвод охлажденных продуктов сгорания через патрубок их удаления, максимальную мощность горелки, форсунки или топочной камеры выбирают из расчета 1 кВт/(6,0-8,6) см2 минимальной суммарной площади конвективных каналов для прохода продуктов сгорания в теплообменнике, отвод охлажденных продуктов сгорания осуществляют с гидродинамическим сопротивлением через коллектор посредством дросселирования, по меньшей мере, через одно отверстие, площадь сечения которого выбирают исходя из расчета (0,9-1,3) см2/1 кВт мощности горелки, форсунки или топочной камеры, при этом отвод охлажденных продуктов сгорания в патрубок их удаления после дросселирования совмещают с эжекцией воздуха из прилегающего окружающего пространства. Дополнительно, подаваемый к горелке, к форсунке или в топочную камеру воздух подогревают за счет его контакта с нагретыми поверхностями наружных элементов конструкции.

Известен котел отопительный газовый, состоящий из прямоугольного шкафа с тепловой защитой и кожухом, внутри которого расположены топка, теплообменник и патрубок выхода продуктов сгорания через внешнюю стенку помещения, при этом патрубок выхода продуктов сгорания установлен вертикально за внешней стенкой помещения и содержит конусообразный насадок с криволинейными плоскостями и направляющими и закручивающими ребрами [Описание изобретения к патенту РФ №2269065 от 29.03.2004, МПК F24H 1/00, F23J 15/02, опубл. 27.01.2006]. Настоящий котел обеспечивает улучшение экологических параметров эксплуатации.

Как упоминалось выше, эффективная тяга уносит тепло из топки, тем эффективнее, чем меньше топлива там сгорает. Это приводит к увеличению расхода топлива и соответственно снижает КПД котла.

Существуют другие варианты котлов, которые отличаются тем же самым принципом неэффективного использования тепла продуктов сгорания топлив, например:

известен вертикальный водогрейный жаротрубный котел, содержащий корпус, в нижней части которого расположена топка, подающий и обратный патрубки, патрубок удаления дымовых газов, при этом верхняя часть котла выполнена в виде центральной трубчатой и кольцеобразной камер, которые образуют с внутренним диаметром корпуса внутренний и внешний кольцеобразные вертикальные газоходы, нижняя часть упомянутых камер заглушена, а верхняя часть соединена с корпусом котла, внутренний газоход соединен с внешним и с патрубком удаления дымовых газов с помощью окна, а внутренняя и внешняя поверхности газоходов выполнены в виде цилиндрических винтообразных металлических ребер, образующих винтообразные восходящие газоходы [Описание изобретения к патенту РФ №2158395 от 12.05.1999, МПК7 F24H 1/28, опубл. 27.10.2000]. Настоящий котел обеспечивает повышение коэффициента полезного действия и удешевление производства теплоэнергии.

Известен водогрейный котел, содержащий корпус, топочную камеру, размещенную в корпусе с образованием водяной рубашки между ними, патрубок подвода холодной (обратной) воды и горелочное устройство, которые размещены в нижней части соответственно водяной рубашки и топочной камеры, патрубок отвода горячей воды и дымовыводящий патрубок, при этом в нижней части топочной камеры над горелочным устройством установлены теплообменники в виде пучков труб, размещенных наклонно и закрепленных обоими концами в соответствующих противоположных стенках топочной камеры с образованием коллекторов соответственно входного и выходного, причем входной коллектор размещен ниже, чем выходной, и соединен с водяной рубашкой, а выходной коллектор соединен с патрубком отвода горячей воды [описание изобретения к патенту РФ №2273802 от 12.07.2004, МПК F24H 1/44, опубл. 10.04.2006]. Конструкция котла обеспечивает увеличение поверхности теплообмена за счет ступенчатой теплопередачи и гравитационной циркуляции воды, повышение эффективности использования дымовых газов, а также повышение КПД и экономичности.

Известен котел отопительный водогрейный газовый каскадный, содержащий корпус, топочный блок с топочной камерой и газовой горелкой, теплообменную поверхность с расположенным над топочной камерой верхним медно-чугунно-стальным теплообменником с пучком медных оребренных труб и сборник продуктов сгорания газа над ним, при этом теплообменная поверхность дополнительно снабжена нижним теплообменником в виде полого элемента из листового материала, расположенного по периметру вокруг топки, нижний и верхний теплообменники теплообменной поверхности и сборник продуктов сгорания газа объединены в модуль а, по крайней мере, два модуля расположены и закреплены один над другим и имеют самостоятельные дымоотводы, причем межтрубное пространство верхнего ряда и боковое пространство крайних труб верхнего теплообменника снабжены пластинами-активаторами из нержавеющей стали [описание изобретения к патенту РФ №2381421 от 17.09.2007, МПК F24H 1/00, опубл. 10.02.2010]. Котел решает задачу минимизации веса, обеспечение КПД не ниже 91%, повышение ресурса и ремонтопригодности, обеспечение удобства эксплуатации и технического обслуживания скоростного медного и объемного стального теплообменников.

Известен водогрейный котел, содержащий корпус, размещенные в корпусе водяной объем с соответствующими входом и выходом для протока воды, топочную камеру с горелками, дымогарные трубы, снабженные вставками и сообщенные своими входами с топочной камерой, а выходами - с коллектором дымовых газов, связанным с дымовой трубой, отличающийся тем, ЧТО вставки имеют поперечное сечение, например в форме креста, по периферии вставок установлены штампованные из листа турбулизаторы в форме сопла, обрезанного в его горле [описание изобретения к патенту РФ №2256127 от 17.11.2003, МПК7 F24H 1/28, опубл. 10.07.2005]. Использование узких щелевых каналов и кольцевых выступов в дымогарных трубах сопровождается значительным сопротивлением в газовом тракте, что исключает использование относительно простых в изготовлении атмосферных горелок, характерных для бытовых водогрейных котлов. Котел отличается высоким КПД.

Известен отопительный котел, содержащий изолированный корпус, включающий размещенные в нижней части топочную камеру с газовыми горелками, над ними теплообменник в виде пучка труб, подключенных к входному и выходному водяным коллекторам, а в верхней части - коллектор дымовых газов с выходным отверстием, при этом трубы теплообменника выполнены из меди или медно-никелевого сплава, а водяные коллекторы - из чугуна и каждая труба теплообменника снабжена отражательными пластинами [описание изобретения к патенту РФ №2169316 от 11.10.2000, МПК7 F24H 1/00, опубл. 20.06.2001]. Котел отличается повышенной эффективностью использования тепла дымовых газов.

Известен котел для отопления и/или горячего водоснабжения, содержащий корпус, внутри которого расположена топочная камера с газовой горелкой, теплообменники контура отопления, сборник продуктов сгорания газа, расположенный в верхней части котла, при этом первый теплообменник контура отопления выполнен в виде водяной рубашки, расположенной, по меньшей мере, по части периметра топочной камеры, а второй теплообменник выполнен в виде медной или на основе медного сплава оребренной трубы, расположенной в верхней части топочной камеры и сообщающейся с первым теплообменником [описание изобретения к патенту РФ №2452907 от 01.03.2011, МПК F24H 1/08, опубл. 10.06.12]. Наличие второго теплообменника в виде медной или на основе медного сплава оребренной трубы обеспечивает высокий КПД котла и увеличенную производительность по теплопередаче.

Известен котел для отопления и/или горячего водоснабжения, содержащий расширительный бачок и герметичный корпус, в котором размещены топочная камера с газовой горелкой, теплообменник контура отопления с дымовой коробкой, патрубки для подачи воздуха в топку к газовой горелке и удаления продуктов сгорания, расположенные в верхней части котла, при этом теплообменник контура отопления включает призматический корпус с открытой нижней частью, трубной доской в верхней части и змеевиком на наружной поверхности, дымовая коробка в месте ее соединения с патрубком удаления продуктов сгорания снабжена каналом, соединенным с внутренней полостью герметичного корпуса [описание изобретения к патенту РФ №2452906 от 14.09.2010, МПК F24H 1/08, опубл. 10.06.12]. Котел отличается улучшенными эксплуатационными и весовыми характеристиками, надежностью в работе и простотой в обслуживании, обеспечивает повышение температуры отходящих газов и увеличение КПД или сохранение его на требуемом нормами государственных стандартов уровне.

Как видно, увеличенный КПД всех перечисленных теплообменных аппаратов, независимо от конструкции и типа их теплообменников относится к максимальной нагрузке в топочной камере. При ее снижении КПД резко падает и происходит увеличение расхода топлив - твердого, жидкого или газообразного.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат, заключаются в расширении арсенала теплообменных аппаратов, эффективно использующих тепло продуктов сгорания газообразных, жидких и твердых топлив независимо от регулирования уровня мощности горелки, форсунки или топочной камеры, снижение расхода топлив, повышение и стабилизация коэффициента полезного действия теплообменного оборудования на разных режимах его работы.

Для решения поставленной задачи и достижения заявленного технического результата в теплообменном аппарате, содержащем корпус с горелкой, форсункой или топочной камерой, теплообменник с конвективными каналами и патрубок отвода продуктов сгорания, при этом пространство корпуса включает расположенные в технологической последовательности характерные зоны: забора воздуха, подвода воздуха к зоне горения топлива, горения топлива, нагрева теплоносителя продуктами сгорания и отвода охлажденных продуктов сгорания, зона нагрева теплоносителя продуктами сгорания выполнена с суммарной площадью конвективных каналов для прохода продуктов сгорания в теплообменнике, равной (6,0-8,6) см2/1 кВт мощности горелки, форсунки или топочной камеры, при этом зона нагрева теплоносителя и зона отвода охлажденных продуктов сгорания разделены дросселирующей перегородкой с образованием коллектора с, по меньшей мере, одним отверстием, площадь которого составляет (0,9-1,3) см2/1 кВт мощности горелки, форсунки или топочной камеры, причем зона отвода продуктов сгорания выполнена сообщающейся с зоной забора воздуха посредством, по меньшей мере, одного эжекционного канала.

Кроме этого, теплообменный аппарат:

- содержит технологически связанный с внутренним (основным) корпусом наружный теплоизолирующий корпус, при этом между стенками обоих корпусов имеется зазор, выполненный с возможностью перемещения воздушных потоков и сообщающийся с внутренним пространством помещения;

- содержит технологически связанный с внутренним (основным) корпусом наружный теплоизолирующий корпус, выполненный герметичным, при этом между стенками обоих корпусов имеется зазор, выполненный с возможностью перемещения воздушных потоков и сообщающийся с независимым от внутреннего пространства помещения источником забора воздуха.

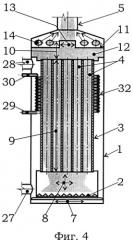

Изобретения поясняются чертежами, где:

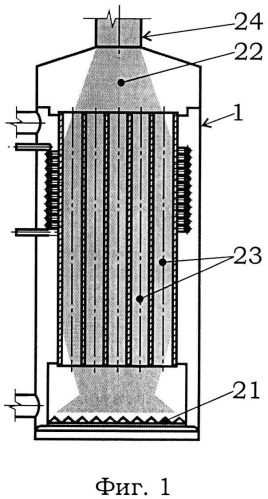

- на фиг.1-3 показан типовой теплообменный аппарат и схема подвода продуктов сгорания к его теплообменнику при разных режимах нагрузки - 100%, 60% и 30% соответственно;

- на фиг.4-6 - теплообменный аппарат, выполненный согласно изобретению, и схема подвода продуктов сгорания к его теплообменнику при разных режимах нагрузки - 100%, 60% и 30% соответственно;

- на фиг.7 и 8 показаны теплообменные аппараты фиг.4-6, оснащенные теплоизолирующими корпусами с вариантами организаций забора и подвода воздуха к горелке (на форсунку или в топочную камеру) - из помещения и из-за пределов помещения соответственно.

Способ работы теплообменного аппарата реализован на соответствующем устройстве, которое содержит корпус 1 (также далее по тексту - внутренний, основной корпус 1) с горелкой 2 (или форсункой, или топочной камерой - условно не показаны), теплообменник 3 с конвективными каналами 4 и патрубок 5 отвода продуктов сгорания, при этом пространство корпуса 1 включает расположенные в технологической последовательности характерные зоны: забора 6 воздуха, подвода 7 воздуха к зоне горения топлива, горения 8 топлива, нагрева 9 теплоносителя продуктами сгорания и отвода 10 охлажденных продуктов сгорания, причем зона 9 нагрева теплоносителя продуктами сгорания выполнена с суммарной площадью конвективных каналов 4 для прохода продуктов сгорания в теплообменнике 3, равной (6,0-8,6) см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), при этом зона 9 нагрева теплоносителя и зона 10 отвода охлажденных продуктов сгорания разделены дросселирующей перегородкой 11 с образованием коллектора 12 с, по меньшей мере, одним отверстием 13, площадь которого составляет (0,9-1,3) см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), причем зона 10 отвода продуктов сгорания выполнена сообщающейся с зоной 6 забора воздуха посредством, по меньшей мере, одного эжекционного канала 14.

Теплообменный аппарат может содержать технологически связанный с внутренним (основным) корпусом 1 наружный теплоизолирующий корпус 15, при этом между стенками обоих корпусов 1 и 15 имеется зазор 16, выполненный с возможностью перемещения воздушных потоков и сообщающийся с внутренним пространством 17 помещения.

Также теплообменный аппарат может содержать технологически связанный с внутренним (основным) корпусом 1 наружный теплоизолирующий корпус 18, выполненный герметичным, при этом между стенками обоих корпусов 1 и 18 имеется зазор 19, выполненный с возможностью перемещения воздушных потоков и сообщающийся с независимым от внутреннего пространства помещения источником 20 забора воздуха.

Способ работы теплообменного аппарата включает подачу топлива и воздуха к горелке 2 (или на форсунку, или в топочную камеру), сгорание топлива, подвод продуктов сгорания к теплообменнику 3, нагрев теплоносителя через стенки теплообменника 3 и отвод охлажденных продуктов сгорания через патрубок 5 их удаления, при этом максимальную мощность горелки 1 (или форсунки, или топочной камеры) выбирают из расчета 1 кВт/(6,0-8,6) см2 минимальной суммарной площади конвективных каналов 4 для прохода продуктов сгорания в теплообменнике 3, отвод охлажденных продуктов сгорания осуществляют с гидродинамическим сопротивлением через коллектор 12 посредством дросселирования, по меньшей мере, через одно отверстие 13, площадь сечения которого выбирают исходя из расчета (0,9-1,3) см2/1 кВт мощности горелки 1 (или форсунки, или топочной камеры), при этом отвод охлажденных продуктов сгорания в патрубок 5 их удаления после дросселирования совмещают с эжекцией воздуха из прилегающего окружающего пространства, например, через каналы 14. Дополнительно, подаваемый к горелке 2 (или к форсунке, или в топочную камеру) воздух подогревают за счет его контакта с нагретыми поверхностями наружных элементов конструкции, например, с корпусами 1 и 15, обладающими максимальной площадью поверхности теплоотдачи.

Проанализируем существенные признаки изобретений.

В результате исследования работы разнообразных теплообменных аппаратов (см. фиг.1-3), размещенных в типовых корпусах 1, было выявлено существенное снижение КПД в зависимости от уменьшения нагрузки на горелке 21 (на форсунке или в топочной камере). Практически это означает, что при уменьшении подачи газообразного, жидкого или твердого топлива с целью его экономии, например, в котел для отопления и/или горячего водоснабжения при повышении температуры окружающей среды, на деле не приводит к экономии, а, скорее, к перерасходу. И если при 100% загрузке теплообменного оборудования величина КПД колеблется в районе 85%, то при 30% - всего 15%. Физически это выглядит, как складывание тепловых потоков 22 продуктов сгорания и их стремлением принять наиболее компактный вид и максимально обтекаемую форму - см. фиг.1-3. В итоге, при малых нагрузках тепловые потоки складываются, практически, в «нить», которая проходит через конвекционные каналы 23, не касаясь их стенок, и уходит в патрубок 24 отвода.

Потребовалось техническое решение, которое позволит обеспечить максимальное заполнение зоны 9 нагрева теплоносителя продуктами сгорания с гарантированной передачей ими своего тепла стенкам теплообменника 3.

Результатом явилось техническое решение теплообменного аппарата, реализующее новый способ его работы.

Оптимизация способа работы теплообменного аппарата включает определение максимальной мощности горелки 2 (или форсунки, или топочной камеры), которую выбирают из расчета 1 кВт/(6,0-8,6) см2 минимальной суммарной площади конвективных каналов 4 для прохода продуктов сгорания в теплообменнике, при этом отвод охлажденных продуктов сгорания осуществляют с гидродинамическим сопротивлением через коллектор 12, расположенный на выходе из теплообменника 3, посредством дросселирования, по меньшей мере, через одно отверстие 13, площадь сечения которого выбирают исходя из расчета (0,9-1,3) см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), причем отвод охлажденных продуктов сгорания в патрубок 5 их удаления после дросселирования совмещают с эжекцией воздуха из прилегающего окружающего пространства, предпочтительно через ряд отверстий - эжекционные каналы 14.

Значения суммарной площади конвективных каналов 4 для прохода продуктов сгорания в теплообменнике, меньшие 6,0 см2/1 кВт, препятствуют эффективному непринудительному - за счет естественной тяги - отводу продуктов сгорания, а значения, большие 8,6 см2/1 кВт, приводят к тому, что естественная тяга заставляет тепловые потоки складываться, создавая между ними и стенками конвективных каналов 4 теплоизолируюшую воздушную прослойку.

Значения площади сечения отверстия 13 для дросселирования в коллекторе, меньшие 0,9 см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), приведут к тому, что охлажденные продукты сгорания не будут полностью выводиться из конвективных каналов 4 и коллектора 12, создавая теплоизоляционные зоны, приводящие к снижению эффективности теплообмена (теплопередачи, излучения), а значения, большие 1,3 см2/1 кВт, приведут к формированию индивидуального канала интенсивного отсоса продуктов сгорания при частичном сохранении теплоизоляционных зон.

Эжекционные каналы 14 обеспечивают выравнивание силы тяги вытяжного канала 5 и тяги через дросселирующее отверстие 13 в перегородке 11 коллектора 12 в зависимости от нагрузки на горелке 2 (или на форсунке, или в топочной камере), перепада температур в помещении, где установлен теплообменный аппарат, и на улице, этажности помещения, розы ветров, заведомо большого стандартизованного сечения вытяжного канала 5, наличия открытых-закрытых форточек и дверей и т.д.

Перечисленные приемы в итоге обеспечивают увеличение КПД теплообменного оборудования и его стабилизацию в зависимости от нагрузки на горелке 2 (или на форсунке, или в топочной камере) - см. фиг.4-6. Дополнительное улучшение показателей оборудования можно получить за счет подачи к горелке 2 (или к форсунке, или в топочную камеру) подогретого воздуха, что обеспечивается за счет его контакта с нагретыми поверхностями наружных, преимущественно, корпусных элементов оборудования.

Внутреннее и внешнее пространство корпуса 1 теплообменного аппарата, реализующего настоящий способ, содержит расположенные в технологической последовательности характерные зоны: забора 6 воздуха, подвода 7 воздуха к зоне горения топлива, горения 8 топлива, нагрева 9 теплоносителя продуктами сгорания и отвода 10 охлажденных продуктов сгорания.

Зона нагрева 9 теплоносителя продуктами сгорания выполнена с суммарной площадью конвективных каналов 4 для прохода продуктов сгорания в теплообменнике 3, равной (6,0-8,6) см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), причем зона 9 нагрева теплоносителя и зона 10 отвода охлажденных продуктов сгорания разделены дросселирующей перегородкой 11 с образованием коллектора 12 с, по меньшей мере, одним отверстием 13, площадь которого составляет (0,9-1,3) см2/1 кВт мощности горелки 2 (или форсунки, или топочной камеры), причем зона 10 отвода продуктов сгорания выполнена сообщающейся с зоной 6 забора воздуха посредством, по меньшей мере, одного эжекционного канала 14. Все приведенные численные показатели необходимы для реализации способа работы теплообменного аппарата. Как видно, выявленные закономерности обеспечивают достижение заявленного технического результата, они позволяют провести модернизацию практически любого теплообменного оборудования с увеличением и стабилизацией КПД в зависимости от нагрузки на горелке 2 (или на форсунке, или в топочной камере).

При оснащении основного корпуса 1 теплообменного аппарата дополнительным наружным теплоизолирующим корпусом 15 появляется возможность подогрева воздуха, поступающего в зону горения, за счет отвода излишков тепла от основного корпуса 1, при этом воздух может забираться как из окружающего теплообменный аппарат пространства, т.е. из помещения (см. поз.17), так и извне, например, с улицы (см. поз.20) через специальный патрубок 25. В одном случае получается теплообменный аппарат открытого типа, в другом - закрытого.

Рассмотрим работу теплообменного аппарата на примере котла для обогрева и горячего водоснабжения, оснащенного газовой горелкой 2 (как наиболее явно обеспечивающей положительный эффект), хотя с таким же, или чуть меньшим эффектом, он может быть оснащен форсункой под жидкое топливо или топочной камерой под твердое топливо.

Пример 1 - см. фиг.7. Котел для обогрева и горячего водоснабжения открытого типа.

Котел проектируется с расчетом необходимой мощности горелки 2, которая увязана с суммарной площадью конвективных каналов 4 для прохода продуктов сгорания (т.н. проходное сечение теплообменника 3) вышеуказанным соотношением 1 кВт/(6,0-8,6) см2, например, проходному сечению 40 см2 будет соответствовать оптимальная мощность 40/8,0=5,0 кВт. Соответственно, под мощность горелки 2 или под проходное сечение конвективных каналов 4 подбирают площадь отверстия 13 в дросселирующей перегородке 11 коллектора 12, которая составит для данного случая (0,9-1,3) см2/1 кВт мощности горелки 2, например 5,0×1,1=5,5 см2.

Котел имеет внутренний корпус 1 и наружный корпус 15 с рядом воздухозаборных отверстий 26, расположенных по его периметру. Настоящий котел устанавливают на полу в отведенном месте или крепят на стену, подключают патрубком 5 к штатному каналу отвода продуктов сгорания, патрубками 27 и 28 к системе отопления, патрубками 29 и 30 к водопроводу, а также специальным патрубком (условно не показан) - к магистрали природного газа. В отопительную систему заливают теплоноситель. Клапан 31 воздуховыпуска автоматически освобождает теплообменник 3 контура отопления от находящегося там воздуха. На блоке автоматического управления (условно не показан) газовой горелкой 2 устанавливают необходимую температуру теплоносителя. Далее включают подачу газа и зажигают запальник, пламя с которого воспламеняет горелку 2. Воздух, необходимый для сгорания газа поступает из зоны 6; 17 забора воздуха, которой является пространство помещения, где установлен котел, через отверстия 26 в наружном корпусе 15 в зону 7 его подвода к зоне 8 горения топлива. Смесь газа с воздухом сгорает в зоне 8 и поступает к теплообменнику 3 - зоне 9 нагрева теплоносителя продуктами сгорания. Охлажденные продукты сгорания собираются в коллекторе 12, что способствует максимально возможному заполнению объема пространства конвективных каналов 4 теплообменника 3 независимо от расхода газа на горелке 2 (см. фиг.4-6) с передачей ему своего тепла и через отверстие 13 поступают в верхнюю часть зоны 10 их отвода (т.е. за дросселирующую перегородку 11), а далее через патрубок 5 - на улицу. Одновременно с отводом охлажденных продуктов через эжекционные каналы 14 в зону отвода 10 охлажденных продуктов сгорания - за дросселирующую перегородку 11 - засасывается воздух помещения. Настоящий подход позволяет нейтрализовать явно избыточную пропускную способность выбранного с запасом проходного сечения штатного канала отвода охлажденных продуктов сгорания. В противном случае естественная тяга будет высасывать принудительно все продукты сгорания, не давая им возможность передать свое тепло теплоносителю.

В результате теплообмена нагревается теплоноситель, который, в свою очередь, нагревает вторичный контур 32 горячего водоснабжения, если он предусмотрен конструкцией котла.

Котел эксплуатируется в обычном режиме. При необходимости расход газа уменьшают-увеличивают и, независимо от этого, происходит гарантированное заполнение зоны 9 нагрева теплоносителя продуктами сгорания с передачей ими своего тепла теплоносителю через стенки теплообменника 3. Теоретически это выглядит (см. фиг.4-6), как абсолютное заполнение коллектора 12 продуктами сгорания и такое же заполнение верхней, средней и нижней частей теплообменника 3, в зависимости от нагрузки на горелке 2.

В результате происходит существенная экономия природного газа при сохранении всех нормативных требований по теплоснабжению.

В случае, если количество продуктов сгорания превысит скорость их отвода, они нагреют датчик 33 опрокидывания тяги и горелка 2 получит команду на снижение расхода газа или на его отключение.

Пример 2 - см. фиг.8. Котел для обогрева и горячего водоснабжения закрытого типа.

Отличие настоящего котла от описанного в Примере 1 заключается в особой конструкции воздухозабора - поз.6; 20, - который осуществляют непосредственно с улицы - через специальный патрубок 25 наружного корпуса 18 котла. Независимо от нагрузки на горелке 2 подвод воздуха осуществляется в изолированный от пространства помещения внутренний объем наружного корпуса 18, установленного с зазором 19 к внутреннему корпусу 1. В результате исключается возможность выхолаживания помещения и попадания продуктов сгорания в его пространство.

В остальном работа котла аналогична Примеру 1.

Пример 3. Модернизация «традиционного» котла для обогрева и горячего водоснабжения.

При модернизации рассчитывают мощность традиционного котла (см. фиг.1-3), в зависимости от величины проходного сечения теплообменника. Если, например, проходное сечение теплообменника такого котла составило 40 см2, то мощность горелки следует ограничить до уровня - 40/8,0=5,0 кВт, как правило, заменить ее на менее мощную.

Зону нагрева теплоносителя продуктами сгорания и их отвода делят дросселирующей перегородкой с отверстием, преимущественно, круглого сечения с отверстием площадь сечения которого составляет, например 5,0×1,2=6 см2.

Модернизированный котел эксплуатируется аналогично котлам, описанным в Примерах 1 и 2.

Приведенные для газовых котлов примеры могут быть распространены и на котлы, работающие на жидком или твердом топливе, а также на любое другое теплообменное оборудование, где есть характерные зоны передачи продуктами сгорания своего тепла стенкам теплообменника и задача настоящих изобретений заключается в том, чтобы это тепло распределить максимально по всему объему теплопоглащающих (теплопередающих) поверхностей и передать теплоносителю, т.е. сформировать реальную зону 9 нагрева теплоносителя в пределах теплообменника 3. Настоящие изобретения обеспечивают получение заявленного технического результата при загрузке горелки 2, форсунки или топки в пределах от 100% до 25%. Снижение нагрузки менее чем 25% приводит к тому, что продукты сгорания будут вытягиваться непосредственно в дросселирующее отверстие 13, минуя коллектор 12 и соответственно не заполняя полностью теплообменную зону нагрева 9 теплоносителя продуктами сгорания - внутреннее пространство конвективных каналов 4. Непосредственное изменение площади дросселирующего отверстия 13 в процессе снижения нагрузки на горелке 2, на форсунке или в топке признано нецелесообразным, поскольку это усложняет конструкцию теплообменного оборудования.

В результате использования изобретений расширился арсенал теплообменных аппаратов, реализующих способ эффективного использования тепла продуктов сгорания газообразных, жидких и твердых топлив независимо от регулирования уровня мощности горелки, форсунки или топочной камеры, снизился расход топлив, повысился и стабилизировался коэффициент полезного действия теплообменного оборудования на разных режимах его работы.

1. Способ работы теплообменного аппарата, включающий подачу топлива и воздуха к горелке, на форсунку или в топочную камеру, сгорание топлива, подвод продуктов сгорания к теплообменнику, нагрев теплоносителя через стенки теплообменника и отвод охлажденных продуктов сгорания через патрубок их удаления, при этом максимальную мощность горелки, форсунки или топочной камеры выбирают из расчета 1 кВт/(6,0-8,6) см2 минимальной суммарной площади конвективных каналов для прохода продуктов сгорания в теплообменнике, отвод охлажденных продуктов сгорания осуществляют с гидродинамическим сопротивлением через коллектор посредством дросселирования, по меньшей мере, через одно отверстие, площадь сечения которого выбирают исходя из расчета (0,9-1,3) см2/1 кВт мощности горелки, форсунки или топочной камеры, при этом отвод охлажденных продуктов сгорания в патрубок их удаления после дросселирования совмещают с эжекцией воздуха из прилегающего окружающего пространства.

2. Способ по п.1, отличающийся тем, что подаваемый к горелке, к форсунке или в топочную камеру воздух подогревают за счет его контакта с нагретыми поверхностями наружных элементов конструкции.

3. Теплообменный аппарат, содержащий корпус с горелкой, форсункой или топочной камерой, теплообменник с конвективными каналами и патрубок отвода продуктов сгорания, при этом пространство корпуса включает расположенные в технологической последовательности характерные зоны: забора воздуха, подвода воздуха к зоне горения топлива, горения топлива, нагрева теплоносителя продуктами сгорания и отвода охлажденных продуктов сгорания, отличающийся тем, что зона нагрева теплоносителя продуктами сгорания выполнена с суммарной площадью конвективных каналов для прохода продуктов сгорания в теплообменнике, равной (6,0-8,6) см2/1 кВт мощности горелки, форсунки или топочной камеры, причем зона нагрева теплоносителя и зона отвода охлажденных продуктов сгорания разделены дросселирующей перегородкой с образованием коллектора с, по меньшей мере, одним отверстием, площадь которого составляет (0,9-1,3) см2/1 кВт мощности горелки, форсунки или топочной камеры, причем зона отвода продуктов сгорания выполнена сообщающейся с зоной забора воздуха посредством, по меньшей мере, одного эжекционного канала.

4. Теплообменный аппарат по п.3, отличающийся тем, что содержит технологически связанный с внутренним корпусом наружный теплоизолирующий корпус, при этом между стенками обоих корпусов имеется зазор, выполненный с возможностью перемещения воздушных потоков и сообщающийся с внутренним пространством помещения.

5. Теплообменный аппарат по п.3, отличающийся тем, что содержит технологически связанный с внутренним корпусом наружный теплоизолирующий корпус, выполненный герметичным, при этом между стенками обоих корпусов имеется зазор, выполненный с возможностью перемещения воздушных потоков и сообщающийся с независимым от внутреннего пространства помещения источником забора воздуха.