Термогазохимический состав и способ применения для обработки призабойной и удаленной зоны продуктивного пласта

Иллюстрации

Показать всеИзобретение относится к нефтяной и газодобывающей промышленности. Технический результат - повышение эффективности обработки и безопасности процесса. Термогазохимический состав для обработки призабойной и удаленной зоны продуктивного пласта получают последовательной закачкой в скважину горюче-окислительного состава ГОС и инициатора реакции. Горюче-окислительный бинарный состав стабильный БСС содержит, мас.%: аммиачную селитру 15-50, нитрит натрия 15-40, стабилизатор 0-2, эмульгатор 0,1-2, нефть 10-25, воду остальное. Инициатор реакции для БСС представляет собой 15-37%-ный раствор неорганической кислоты. Горюче-окислительный бинарный состав вязкий БСВ содержит, мас.%: аммиачную селитру 15-50, нитрит натрия 15-40, стабилизатор 0-2, загуститель 0,1-0,5, воду остальное. Инициатор реакции для БСВ представляет собой 15-100%-ный раствор или эмульсию органической кислоты в углеводородной среде. Способ обработки призабойной и удаленной зоны продуктивного пласта эксплуатационных скважин включает закачку в пласт ГОС, закачку в пласт буферной жидкости, закачку в пласт инициатора реакции, соответствующего закаченному ГОС, закачку продавочной жидкости. 2 н. и 2 з.п. ф-лы, 2 табл., 2 пр., 2 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, в частности к составам и способам термогазохимической обработки призабойной и удаленной зоны карбонатных и терригенных коллекторов скважин.

Изобретение может быть использовано в условиях нормальных и низких пластовых давлений для повышения проницаемости призабойной зоны продуктивного пласта и увеличения производительности скважины при добыче нефти, газа и газового конденсата. Прежде всего, изобретение направлено на расширение и углубление естественных и образования вновь создаваемых искусственных трещин, с последующим воздействием термогазохимическим бинарным составом стабильным (БСС) и бинарным составом вязким (БСВ) на продуктивный пласт.

Известен способ термогазохимического воздействия на призабойную зону пласта (ТГХВ), при котором под давлением газов, образовавшихся при сгорании на забое скважины порохового заряда, происходит разрыв пласта (И.Т Мищенко. Скважинная добыча нефти. «Нефть и Газ», РГУ нефти и газа им. И.М. Губкина. Москва 2007 г.» УДК 622.276.5 стр.258). В данном способе пороховой заряд ограниченной мощности доставляется на забой скважины каротажным кабелем.

При сгорании порохового заряда происходит образование пороховых газов, которые воздействуют на призабойную зону пласта.

Метод воздействия пороховыми зарядами применяется в нефтяной и газовой промышленности достаточно давно и не показал высокую эффективность.

Известен способ обработки призабойной зоны пласта, с использованием технологии термокислотной обработки призабойной зоны пласта. Основа существующей технологии - использование тепловой энергии, которая образуется при взаимодействии раствора соляной кислоты с металлическим магнием (И.Т Мищенко. Скважинная добыча нефти. «Нефть и Газ. 2007 г.» УДК 622.276.5 стр.253-256). Эта реакция протекает с выделением тепловой энергии, которая нагревает раствор кислоты и пласт, расплавляет парафиновые и смолистые отложения. Оставшийся кислотный раствор, после взаимодействия с магнием, растворяет очищенную от отложений породу, увеличивая размеры каналов и трещин, по которым продукция поступает в скважину. Способ недостаточно эффективен из-за недостаточной температуры прогрева призабойной зоны, необходимой для удаления отложений. В процессе прокачки 15-18% холодного раствора HCl через слой магния температура призабойной зоны не достигает нужной температуры, необходимой для удаления отложений парафина и смол и создания благоприятных условий для реакции соляной кислоты с породой.

Известен способ термохимической обработки призабойной зоны пласта путем закачки в эту зону суспензии гранулированного магния и аммиачной селитры в жидкости на углеводородной основе, с последующей закачкой в пласт раствора соляной кислоты (А.с. 640023, МПК 2 E21B 43/24). При этом соляная кислота, взаимодействуя с магнием, повышает температуру кислоты и инициирует разложение аммиачной селитры. Основными источниками тепла являются: реакция магния с соляной кислотой, процесс разложения аммиачной селитры и на конечной стадии обработки возможное возгорание водорода с окисью азота. Последняя стадия способа предусматривает взрыв смеси газов, водорода и кислорода, что может отрицательно сказаться на состоянии цементного кольца и самой колонны в интервале обработки.

Известны способы термохимической обработки призабойной зоны пласта путем закачки в эту зону горючеокислительных составов (ГОС) с последующим введением инициаторов горения: таблетированных порошков алюминия и оксида хрома (Патент RU 2126084); таблеток из смеси боргидрида натрия и перекиси натрия (Патент RU 2154733), способ обработки призабойной зоны пласта путем последовательной закачки смеси магния и пропанта с жидкостями на углеродной или водной основе, ГОС и кислотного состава (Заявка RU 2009115499).

Основными недостатками вышеперечисленных способов являются:

1. Использование при обработке кристаллических веществ в виде суспензии, что существенно ограничивает их проникновение в призабойную зону пласта;

2. Высокая стоимость исходных компонентов;

3. Опасность инициирования горения ГОС непосредственно на устье и в стволе скважины из-за неравномерности распределения кристаллических и таблетированных инициаторов горения.

Известен способ термохимической обработки пласта, включающий закачку в зону продуктивного пласта термогазообразующего состава (ТГС), содержащего водный раствор аммиачной селитры (нитрата аммония), хлористого аммония или гидроортофосфата аммония, введение в зону расположения термогазообразующего состава порохового заряда - инициатора горения [Патент RU 2064576].

Основными недостатками способа являются:

1. Использование в качестве инициатора взрывчатого вещества;

2. Сложность исполнения способа;

3. Воздействие высоких давлений на устье и обсаженный ствол скважины, что может привести к нарушению как самой колонны и заколонного цементного камня, так и спущенного в скважину оборудования.

Известен горючеокислительный состав (ГОС) для термогазохимической обработки скважин, в котором, в качестве горючего вводится глицерин (Патент RU 2100583).

Основными недостатками состава являются невысокая отмывающая способность для удаления парафиносмолистых отложений в породе и невысокая безопасность процесса.

Наиболее близким к предлагаемому изобретению является способ и композиция для химического инициирования горения водного раствора горючеокислительного состава при барической обработке пласта [RU 2154733, мпк E21B 43/263], который принят в качестве прототипа.

В изобретении используется горение водных растворов горючеокислительных составов (ГОС), используемых для воздействия на продуктивный пласт давлением газообразных продуктов горения для создания в скважине трещин или разрывов пласта. В способе «химического инициирования горения водного раствора горючеокислительного состава при барической обработке пласта», в качестве инициатора-ускорителя горения используют композицию, полученную в виде спрессованных таблеток из смеси компонентов следующего состава, мас.%: боргидрид натрия 85-95, перекись натрия 5-15. Инициатор используют в количестве 2-5% от массы водного раствора ГОС.

В прототипе в качестве ГОС используются водные растворы аммиачной селитры и водорастворимых горючих составов органического происхождения.

Этот способ имеет ряд существенных недостатков. Так как реакция окисления (горения) происходит сразу в эксплуатационной колонне при давлениях, значительно превышающих прочность колонны, и при высоких температурах, что приводит к нарушению как колонны и заколонного цементного камня, так и спущенного в скважину подземного оборудования. Трещины в пласте, если и образуются, то имеют небольшие размеры и не приводят к значительному увеличению производительности скважины. При использовании инициатора горения в виде таблеток требуется специальное устройство по доставке их в зону горения.

Предлагаемое изобретение направлено на создание новых безопасных термогазохимических составов БСС и БСВ и способа их применения для обработки призабойной и удаленной зоны пласта, позволяющего повысить эффективность обработки при повышенной безопасности процесса. В предлагаемом способе совмещены тепловой и газовый способы воздействия на продуктивную зону пласта, за счет термобарической реакции между реагентами с выделением большого количества тепла и газообразных продуктов.

Предлагается термогазохимический состав для обработки призабойной и удаленной зоны продуктивного пласта, полученный последовательной закачкой в скважину горючеокислительного состава ГОС и инициатора реакции, характеризующийся тем, что используют ГОС, содержащий, мас.%:

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| эмульгатор | 0,1-2 |

| нефть | 10-25 |

| вода | остальное |

и инициатор реакции, представляющий собой 15-37%-ный раствор неорганической кислоты

или ГОС, содержащий, мас.%:

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| загуститель | 0,1-0,5 |

| вода | остальное |

и инициатор реакции, представляющий собой 15-100%-ный раствор или эмульсию органической кислоты в углеводородной среде,

при этом для горючеокислительного состава БСС готовят обратную эмульсию водного раствора аммиачной селитры и нитрита натрия в нефти с эмульгатором и закачивают ее в скважину с последующей закачкой неорганической кислоты в соотношении от 1:1 до 3:1, а для горючеокислительного состава БСВ готовят высоковязкий водный раствор аммиачной селитры, нитрита натрия с добавками стабилизатора и загустителя с последующим введением в зону расположения термогазообразующего состава инициатора химической реакции в виде раствора органических кислот в углеводородной среде.

В способ обработки призабойной и удаленной зоны продуктивного пласта эксплуатационных скважин, включающий закачку в пласт ГОС содержащий, мас.%:

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| эмульгатор | 0,1-2 |

| нефть | 10-25 |

| вода | остальное |

или ГОС содержащий, мас.%:

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| загуститель | 0,1-0,5 |

| вода | остальное |

закачку в пласт буферной жидкости, закачку в пласт инициатора реакции 15-37%-ный раствор неорганической кислоты или 15-100%-ный раствор или эмульсию органической кислоты в углеводородной среде, соответствующего закаченному ГОС, закачку продавочной жидкости.

Насыщенные совмещенные водные растворы аммиачной селитры и нитрита натрия могут применяться для обработки продуктивной зоны пласта в виде обратных углеводородных эмульсий (состав БСС) или высоковязких (с добавкой гуаровой камеди или полиакриламида состав БСВ) водных растворов аммиачной селитры и нитрита натрия.

Инициирование закаченной в продуктивный пласт обратной углеводородной эмульсии неорганических солей (состав БСС) производится закачкой водного раствора неорганических кислот (в том числе соляная кислота), а высоковязкого водного раствора неорганических солей с гуаровой камедью (состав БСВ) закачкой раствора органических кислот (уксусной кислоты) в углеводородной среде.

Помимо рекомендуемой инициации водных растворов аммиачной селитры и нитрита натрия можно использовать температурный фактор, который появляется при пароциклическом воздействии на продуктивные пласты скважин.

Выбор применения указанных термогазохимических составов БСС и БСВ обусловлен доступностью компонентов и приемлемой их стоимостью, простотой приготовления и быстротой проведения работ, низкая коррозионная активность к промысловому оборудованию, более глубокое воздействие на пласт и обработка ПЗП без образования осадков, безопасность персонала при приготовлении и для интересов охраны труда и экологии окружающей среды.

Для безопасного течения процесса были определены температурно-временные параметры описанной реакции. Общий вывод из накопленных данных состоит в том, что при температуре системы выше 60°C процесс выделения газа идет с достаточной для практических целей скоростью. Чем больше температура отличается от 60°C в меньшую сторону, тем ниже скорость реакции и для обеспечения приемлемой скорости выделения газа необходимо введение катализаторов в виде кислот.

На основании экспериментальных данных установлено, что газовое число для нитрита натрия при температуре 80°C составляет 300 мл. Коэффициент реализации газового числа при взаимодействии газообразователя с чистым раствором окислителей будет составлять при 80°C около 92%, а при 40°C - только 9,2%.

Безопасность технологии приготовления реагирующих растворов аммиачной селитры и нитрита натрия, объединенных в одну систему, стабилизируется созданием щелочной среды при обычной температуре.

Стабилизированный добавками раствор нитрита натрия и аммиачной селитры практически не разлагается при температуре 20-25°C и может храниться более суток. Такой раствор достаточно устойчив при 50°C; нагревание в течение 30 минут приводит к незначительному газовыделению, что не снижает его работоспособности при добавлении кислоты.

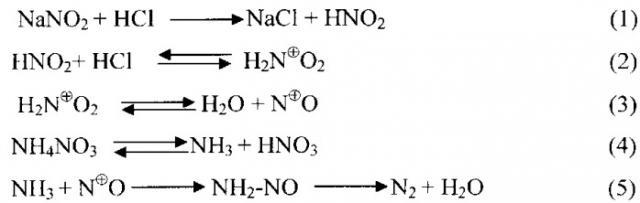

Механизм реакции взаимодействия нитрита натрия с аммиачной селитрой в присутствие соляной кислоты:

Примеры приготовления термогазохимических составов БСС и БСВ по предлагаемому изобретению в лабораторных условиях.

Пример 1.

Термогазохимический состав БСС это водный раствор аммиачной селитры и нитрита натрия в виде обратной, углеводородной (нефтяной) эмульсии.

Приготовление термогазохимического состава БСС производится на основе водного раствора аммиачной селитры и нитрита натрия в нефти в присутствии эмульгатора (РЭМ, ПГТ-С, ДТМТ). Процедура приготовления эмульсии состояла в следующем: в навеске воды от 30 до 50 г, предварительно нагретой до 50°С, растворяли последовательно при перемешивании от 25 до 40 г аммиачной селитры и от 15 до 30 г нитрита натрия и получали раствор с плотностью от 1,13 до 1,39 г/см3. Для его стабилизации вводили 2-10 г кальцинированной соды и 0,01-1 г пиридина. Далее готовили смесь от 8 до 30 г нефти и 0,01-1 г эмульгатора (РЭМ или ПГТ-С) и в этой смеси проводили эмульгирование бинарного раствора при комнатной температуре в аппарате с мешалкой при n=2400-2500 об/мин в течение 3-4 мин.

Оценка реакционной способности полученной эмульсии с инициатором разложения проводилась по следующей схеме: в пробирку диаметром 30 мм заливали около 40 г эмульсии и затем добавляли раствор соляной кислоты концентрации 10-30% в количестве 10-20 г. Реакцию контролировали визуально по газовыделению и изменению температуры, замеряемой термопарой, погруженной в реакционную массу с выводом на КСП. При этом выделялось большое количество газов и повышалась температура.

Результаты записаны в табличном варианте и в графическом виде.

В таблице приведены данные по температуре во времени и произведен пересчет на выделенную теплоту реакции. На графиках отражается рост температуры во времени, скорость тепловыделения и выделившая теплота реакции. Результаты исследования термогазохимического состава БСС по скорости тепловыделения в адиабатическом режиме приведены в табл.1 и отражены на графиках 1 и 2.

| Таблица 1. Результаты исследований ТГХ состава БСС в адиабатическом режиме. | ||||||||

| Время от начала эксперимента | ||||||||

| сек | град | град | град | мВт/г | Дж/г | |||

| мин | ч:м:с | d_time | Ta_n | Ta_k | Ткам | dq | Q | |

| 0,05 | 12:23:09 | 0:00:03 | 3,88 | 36,270 | 37,295 | 23,59 | 1058,195 | 4,102 |

| 0,12 | 12:23:13 | 0:00:07 | 4,38 | 37,295 | 38,320 | 23,59 | 937,286 | 8,203 |

| 0,20 | 12:23:18 | 0:00:12 | 4,25 | 38,320 | 39,355 | 23,75 | 973,807 | 12,344 |

| 0,25 | 12:23:21 | 0:00:15 | 4,25 | 39,355 | 40,381 | 23,81 | 965,074 | 16,445 |

| 0,32 | 12:23:25 | 0:00:19 | 4,13 | 40,381 | 41,396 | 23,89 | 984,849 | 20,508 |

| 0,40 | 12:23:29 | 0:00:24 | 3,63 | 41,396 | 42,412 | 23,99 | 1120,381 | 24,570 |

| 0,45 | 12:23:32 | 0:00:27 | 3,63 | 42,412 | 43,418 | 24,14 | 1109,914 | 28,594 |

| 0,50 | 12:23:35 | 0:00:30 | 3,25 | 43,418 | 44,453 | 24,28 | 1273,647 | 32,734 |

| 0,55 | 12:23:38 | 0:00:33 | 3,00 | 44,453 | 45,479 | 24,36 | 1366,732 | 36,836 |

| 0,60 | 12:23:42 | 0:00:36 | 3,00 | 45,479 | 46,514 | 24,59 | 1379,748 | 40,977 |

| 0,65 | 12:23:45 | 0:00:39 | 2,75 | 46,514 | 47,568 | 24,73 | 1534,091 | 45,195 |

| 0,70 | 12:23:48 | 0:00:42 | 2,63 | 47,568 | 48,604 | 24,98 | 1577,381 | 49,336 |

| 0,73 | 12:23:50 | 0:00:44 | 2,25 | 48,604 | 49,609 | 25,08 | 1786,606 | 53,359 |

| 0,78 | 12:23:53 | 0:00:47 | 2,38 | 49,609 | 50,664 | 25,29 | 1776,316 | 57,578 |

| 0,82 | 12:23:55 | 0:00:49 | 2,13 | 50,664 | 51,719 | 25,44 | 1985,294 | 61,797 |

| 0,88 | 12:23:59 | 0:00:53 | 2,00 | 52,734 | 53,770 | 25,76 | 2070,313 | 70,000 |

| 0,93 | 12:24:02 | 0:00:56 | 1,63 | 54,814 | 55,840 | 25,96 | 2522,486 | 78,281 |

| 0,97 | 12:24:04 | 0:00:58 | 1,50 | 55,840 | 56,924 | 26,16 | 2890,625 | 82,617 |

| 1,03 | 12:24:08 | 0:01:02 | 1,38 | 60,020 | 61,104 | 26,54 | 3153,409 | 95,000 |

| 1,12 | 12:24:13 | 0:01:07 | 1,13 | 64,365 | 65,479 | 26,98 | 3958,333 | 112,383 |

| 1,33 | 12:24:26 | 0:01:20 | 1,38 | 79,268 | 80,371 | 28,53 | 3210,227 | 171,992 |

| 1,45 | 12:24:33 | 0:01:27 | 1,25 | 85,713 | 86,777 | 29,45 | 3406,250 | 197,773 |

| 1,55 | 12:24:39 | 0:01:33 | 1,88 | 89,834 | 90,879 | 30,32 | 2229,167 | 218,438 |

| 1,60 | 12:24:41 | 0:01:36 | 1,63 | 90,879 | 91,963 | 30,62 | 2666,628 | 222,773 |

| 1,67 | 12:24:45 | 0:01:40 | 2,63 | 92,998 | 94,043 | 31,26 | 1592,262 | 231,094 |

| 1,72 | 12:24:48 | 0:01:43 | 3,00 | 94,043 | 95,059 | 31,78 | 1354,167 | 235,156 |

| 1,78 | 12:24:53 | 0:01:47 | 4,00 | 95,059 | 96,074 | 32,51 | 1015,371 | 239,219 |

| 1,85 | 12:24:57 | 0:01:51 | 3,88 | 96,074 | 97,109 | 33,28 | 1068,273 | 243,359 |

| 1,93 | 12:25:02 | 0:01:56 | 5,00 | 97,109 | 98,135 | 34,27 | 820,313 | 247,461 |

| 2,08 | 12:25:11 | 0:02:05 | 8,75 | 98,135 | 99,141 | 36,10 | 459,769 | 251,484 |

| 2,40 | 12:25:30 | 0:02:24 | 19,63 | 99,141 | 100,147 | 40,36 | 204,964 | 255,508 |

Пример 2.

Термогазохимический состав БСВ это высоковязкий водный раствор аммиачной селитры и нитрита натрия с добавкой гуаровой камеди или полиакриламида.

Приготовление термогазохимического состава БСВ производится на основе аммиачной селитры и нитрита натрия с добавлением гуаровой камеди или полиакриламида.

В заданном количестве воды растворили стабилизатор (кальцинированную соду) и добавили при перемешивании аммиачную селитру и нитрит натрия до образования однородного раствора. К полученному солевому раствору добавили загуститель и перемешивали раствор при температуре 30°С до образования однородного раствора.

Термогазохимический состав БСВ содержит мас.%:

| Аммиачная селитра | 15-50 |

| Нитрит натрия | 15-40 |

| Стабилизатор | 0-1,5 |

| Загуститель | 0,1-0,5 |

| Вода | остальное |

В качестве инициатора разложения использовали раствор органической кислоты в углеводородной среде.

При использовании инициатора разложения раствора органической кислоты в нефти брали, концентрированную или водный раствор уксусной кислоты и смешивали ее с нефтью в заданных соотношениях.

Порядок проведения эксперимента.

В термос объемом 100 мл, диаметром 45 мм заливали водносолевой раствор, устанавливали термометр и приливали (без перемешивания) раствор инициатора в нефти. Фиксировали начальную температуру. Степень протекания реакции определяли по интенсивности газовыделения и изменению температуры во времени. Результаты экспериментов приведены в таблице 2.

| Таблица 2. Результаты исследований ТГХ состава БСВ | |||||||||||||

| Эмульсия или раствор инициатора | Солевой раствор | Тем-ра, °С | Время достижениямаксимальной температуры, мин | ||||||||||

| нефть | вода | инициатор | вода | загуститель | NaNO2 | NH4NO3 | стабилизатор | начальная | максимальная | ||||

| % | % | наим-ние | % | % | наим-ние | % | % | % | наиме-нование | % | |||

| 89 | - | УК | 11 | 47 | - | - | 21 | 31 | KOH | 1 | 22 | 100 | 12,2 |

| - | - | УК | 100 | 69 | - | - | 15 | 15 | Na2CO3 | 1 | 20 | 95 | 1,0 |

| - | 80 | САК | 20 | 30 | ПАА | 0,15 | 28 | 40 | Na2CO3 пиридин | 1,50,35 | 20 | 100 | 0,5 |

| - | 75 | НСl | 25 | 30 | ПАА | 0,15 | 38,5 | 30 | NaOHпиридин | 1,00,35 | 21 | 99 | 0,5 |

| - | 65 | HNO3 | 35 | 36 | ПАА | 0,25 | 25 | 37 | K2CO3 хинолин | 1,20,55 | 18 | 99,5 | 1,0 |

| - | 75 | FeCl3 | 25 | 47 | - | - | 21 | 31 | Na2CO3 | 1 | 20 | 97,5 | 2,0 |

| - | 75 | CuCl | 25 | 47 | - | - | 21 | 31 | Na2CO3 | 1 | 21 | 87 | 5,0 |

| 95 | - | УК | 5 | 40 | - | - | 30 | 29 | KOH | 1 | 20 | 94 | 14,0 |

| 99,5 | - | УК | 0,5 | 40 | - | - | 30 | 29 | KOH | 1 | 20 | 72 | 21,0 |

| 81,0 | 6 | УК | 13 | 36 | ПАА | 0,25 | 25,4 | 37 | Na2CO3 пиридин | 1,20,15 | 19 | 102 | 37,0 |

| 80 | 10 | УК | 10 | 46 | ПАА | 0,3 | 21 | 31 | Na2CO3 пиридин | 1,50,2 | 24 | 97 | 53,0 |

| 60 | 32 | УК | 8 | 46 | ГС | 0,2 | 21 | 31 | KOHпиридин | 1,10,2 | 25 | 85 | 31,0 |

| 60 | 32 | УК | 8 | 46 | ГС | 0,1 | 21 | 31 | KOHпиридин | 1,20,2 | 23 | 97 | 40,0 |

| 88 | - | УК | 12 | 45,6 | ПАА | 0,5 | 21 | 31 | KOHпиридин | 1,20,2 | 25 | 71,5 | 16,0 |

| 60 | 32 | УК | 8 | 45,5 | ПАА | 0,6 | 21 | 31 | KOHхинолин | 1,20,2 | 23 | 40 | 180,0 |

| 80 | 10 | МК | 10 | 36 | ПАА | 0,25 | 25,4 | 37 | KOHпиридин | 1,20,2 | 20 | 100 | 20,0 |

| 80 | 10 | ПК | 10 | 36 | ПАА | 0,25 | 25,4 | 37 | KOHпиридин | 1,20,2 | 21 | 85 | 37,0 |

| 80 | 10 | УК | 10 | 36 | ПАА | 0,25 | 25,4 | 37 | Na2CO3 пиридин | 1,20,1 | 26 | 104 | 32,0 |

| 5 | |||||||||||||

| 80 | 10 | УК | 10 | 36 | - | - | 271 | 37 | - | - | 24 | 100 | 24 |

| Обозначения: УК - уксусная кислота;МК - муравьиная кислота;ПК - пропионовая кислота;САК - сульфаминовая кислота. |

Для практического применения предлагается способ обработки призабойной и удаленной зоны продуктивного пласта в эксплуатационных скважинах термогазохимическими составами БСС и БСВ, включающими закачку объединенных в одну систему, стабилизированных добавками водных растворов аммиачной селитры и нитрита натрия (составы БСС и БСВ) с последующей закачкой инициирующего состава (растворы уксусной и соляной кислот).

Способ обработки призабойной и удаленной зоны пласта термогазохимическим составом БСС включает последовательную закачку в скважину обратной эмульсии водного раствора неорганических солей в нефти, буферную жидкость, в качестве которой используется нефть или вода, инициирующий состав водного раствора неорганической (соляной) кислоты и последующую закачку продавочной жидкости, пресной или минерализованной воды. В результате смешивания инициируется реакция, которая протекает с выделением большого количества тепла и газов. Газы, образовавшиеся в процессе реакции в естественных трещинах и порах, создают давление, необходимое для расширения существующих трещин и разрыва пласта, т.е. создания новых трещин. Повышение температуры увеличивает давление газов и создает термический эффект, который также приводит к разложению аммиачной селитры с выделением дополнительного тепла.

На основании полученных результатов исследований проведена отработка технологии приготовления и закачки термогазохимического состава БСС на скважине.

На первом этапе приготовления термогазохимического состава БСС готовили водный раствор неорганических солей в следующей последовательности. В передвижную накопительную емкость объемом 10 м3 закачали предварительно 4800 л воды. После нагревания воды до температуры 45-50°С (с применением ППУ), растворили 190 кг кальцинированной соды. В приготовленный раствор ввели 3900 кг аммиачной селитры с применением циркуляционной системы.

В полученный раствор аммиачной селитры добавили 2700 кг нитрита натрия. Подачу нитрита натрия осуществляли из переносной емкости в поток раствора. Плотность заготовленного раствора составила 1,32 г/см3.

На втором этапе приготовили обратную нефтяную эмульсионную с использованием 4 м3 нефти, водного раствора неорганических солей в объеме 9,4 м3 и эмульгатора РЭМ. Общий объем обратной эмульсии 13,5 м3.

На третьем этапе в скважину с использованием насосной установки СИН-32 закачали 13,5 м3 обратной нефтяной эмульсии. После закачки 1 м3 разделительного буфера нефти в скважину закачен раствор соляной кислоты 12-14% концентрации в объеме 5,6 м3 и произвели закачку 10 м3 технической воды.

Дебит скважины до остановки скважины «в бездействие» составлял 2 т/сут.

Дебит скважины после проведения работ, освоения и спуска глубинно-насосного оборудования составил 7-9 т/сут.

Способ обработки призабойной и удаленной зоны пласта термогазохимическим составом БСВ включает последовательную закачку в скважину высоковязкого водного раствора аммиачной селитры и нитрита натрия с стабилизаторами, буферную жидкость, в качестве которой используется нефть или вода, инициирующий состав раствор органической кислоты в углеводородной среде и последующую закачку продавочной жидкости (пресная или минерализованная вода). В результате смешивания инициируется реакция, которая протекает с выделением большого количества тепла и газов. Газы, образовавшиеся в процессе реакции в естественных трещинах и порах создают давление, необходимое для расширения существующих трещин и разрыва пласта, т.е. создания новых трещин. Повышение температуры увеличивает давление газов и создает термический эффект, который также приводит к разложению аммиачной селитры с выделением дополнительного тепла.

На основании полученных результатов исследований проведена промышленная апробация термогазохимического состава БСВ на скважине.

На первом этапе приготовления термогазохимического состава БСВ готовили водный раствор неорганических солей в следующей последовательности. В передвижную накопительную емкость объемом 10 м3 закачали предварительно 5200 л воды. После нагревания воды до температуры 45-50°C (с применением ППУ), растворили 170 кг кальцинированной соды. В приготовленный раствор ввели 10 кг полиакриламида и 5100 кг аммиачной селитры с применением циркуляционной системы.

В полученный раствор аммиачной селитры добавили 3300 кг нитрита натрия и 30 л стабилизатора. Подачу нитрита натрия осуществляли в поток раствора. Плотность заготовленного раствора составила 1,38 г/см3.

На втором этапе для приготовления инициирующего состава эмульсии уксусной кислоты в нефти использовали 4800 л нефти, 15 л эмульгатора РЭМ и 950 л 70%-ной уксусной кислоты.

На третьем этапе в скважину с использованием насосной установки СИН-32 закачали 10 м3 приготовленного водного раствора солей. После закачки в скважину 1 м3 разделительного буфера нефти, закачали 5,8 м3 инициирующего состава, эмульсию уксусной кислоты в нефти, с последующей закачкой 20 м3 продавочной жидкости в качестве технической воды.

Дебит скважины до остановки скважины «в бездействие» составлял 2 т/сут.

Дебит скважины после проведения работ, освоения и спуска глубинно-насосного оборудования составил 10-12 т/сут.

1. Термогазохимический состав для обработки призабойной и удаленной зоны продуктивного пласта, полученный последовательной закачкой в скважину горюче-окислительного состава ГОС и инициатора реакции, характеризующийся тем, что используют ГОС, содержащий, мас.%:

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| эмульгатор | 0,1-2 |

| нефть | 10-25 |

| вода | остальное |

| аммиачная селитра | 15-50 |

| нитрит натрия | 15-40 |

| стабилизатор | 0-2 |

| загуститель | 0,1-0,5 |

| вода | остальное |

2. Термогазохимический состав для обработки призабойной и удаленной зоны продуктивного пласта по п.1, характеризующийся тем, что для горюче-окислительного бинарного состава стабильного БСС готовят обратную эмульсию водного раствора аммиачной селитры и нитрита натрия в нефти с эмульгатором и закачивают ее в скважину с последующей закачкой раствора неорганической кислоты в соотношении от 1:1 до 3:1.

3. Термогазохимический состав для обработки призабойной и удаленной зоны продуктивного пласта по п.1, характеризующийся тем, что для горюче-окислительного бинарного состава вязкого БСВ готовят высоковязкий водный раствор аммиачной селитры, нитрита натрия с добавками стабилизатора и загустителя с последующим введением в зону расположения термогазообразующего состава инициатора химической реакции в виде раствора органической кислоты в углеводородной среде.

4. Способ обработки призабойной и удаленной зоны продуктивного пласта эксплуатационных скважин, включающий закачку в пласт ГОС по п.1, закачку в пласт буферной жидкости, закачку в пласт инициатора реакции по п.1, соответствующего закаченному ГОС, закачку продавочной жидкости.