Способ получения кремния и его соединений и линия для его осуществления

Иллюстрации

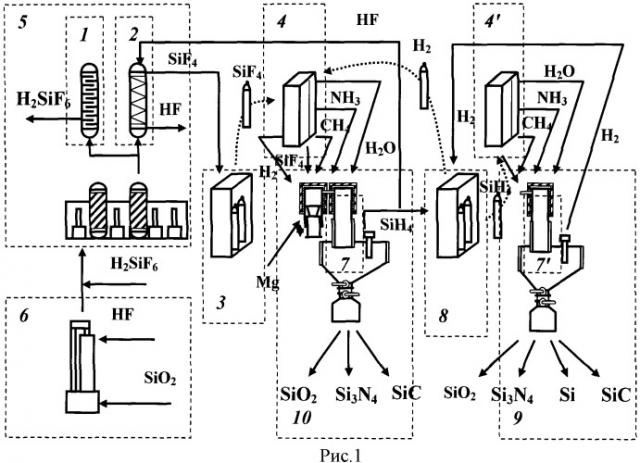

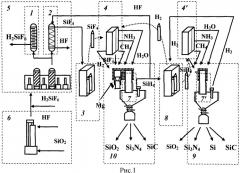

Показать всеИзобретения могут быть использованы в области металлургии, химии, машиностроении, стекольной и электронной промышленности. Линия для получения соединений кремния содержит узел получения кремнефтористоводородной кислоты (6), экстракционный блок (5) с абсорбционной колонной (1) для улавливания тетрафторида кремния и фтористого водорода и конденсатором (2) для их разделения, газобаллонную станцию (3) для хранения и транспортировки газов и блок синтеза соединений кремния (10), включающий систему подачи газов в реактор (7). Верхняя часть реактора (7) установлена в печи сопротивления (12) для образования зоны нагрева (13), а нижняя - соединена с приемным бункером (18) для сбора синтезированных частиц в съемный контейнер (17). В верхней части бункера установлен фильтр (15) для вывода газа, который направляют в поглотительную колонну. Нижняя часть реактора (7) и внешняя верхняя часть бункера (18) снабжены системой водяного и воздушного охлаждения (14). Для получения порошка поликристаллического кремния линия дополнительно содержит газобаллонную станцию для хранения и транспортировки моносилана и реакционного газа (8) и блок разложения моносилана (9), включающий второй реактор (7'). Изобретения позволяют расширить технологические возможности получения соединений кремния, повысить стабильность выхода готового продукта высокой чистоты, повысить экологичность процесса, снизить энергозатраты. 6 н. и 24 з.п. ф-лы, 2 ил., 2 табл., 12 пр.

Реферат

Настоящее изобретение относится к области металлургии и химии, в частности к получению металлического кремния и его соединений, и может быть использовано в машиностроении, цветной металлургии, химической и стекольной промышленности, медицинской технике, ювелирном производстве, высокотехнологичных областях промышленности, таких как производство полупроводниковых материалов для электронной промышленности и солнечной энергетики.

Кремний и его соединения являются важнейшими материалами для производства изделий электронной техники и солнечных элементов, а также исходными материалами для создания покрытий и функциональных слоев.

Сверхчистый кремний (Si) является основным полупроводниковым материалом электронной техники и используется, например, для производства одиночных электронных приборов, микросхем, функциональных элементов солнечных батарей и т.д. Благодаря своим свойствам карбид кремния (SiC) нашел широкое применение в производстве силовых полупроводниковых приборов, гетероструктурных устройств на базе политипов SiC, а также в качестве высокотемпературного абразивного материала. Нитрид кремния (Si3N4) применяется в производстве изделий электронной техники, в частности для получения диэлектрических слоев, а также как высокотемпературный абразивный материал. Двуокись кремния (SiO2) в зависимости от политипа является базовым материалом стекольной, электронной и оптической промышленности и применяется в производстве практически всех оптических изделий, включая оптические волоконные световоды, компоненты лазерной и традиционной оптики, а также как наполнитель в лакокрасочной и резинотехнической промышленности. Кристаллический кварц обладает пьезоэлектрическими свойствами и потому используется в электронике, радиотехнике, ультразвуковых установках, применяется при производстве кварцевых резонаторов и пьезоэлектрических датчиков.

Способы получения кремния и его соединений весьма разнообразны, в связи с чем разработка экономичной, экологически чистой технологии получения соединений кремния и чистого кремния является до сих пор актуальной проблемой.

Поликристаллический карбид кремния получают в электропечах при температуре 1800-2300°С путем восстановления двуокиси кремния углеродом. Чистый карбид кремния можно получить путем возгонки порошкообразного карбида кремния в атмосфере аргона при 2500°С. Из-за высоких значений температуры и давления, необходимых для осуществления плавления карбида кремния, классические методы получения монокристаллов SiC не применимы, поэтому для их получения используют выращивание кристаллов SiC из газовой фазы или из расплавов.

Нитриды кремния можно получить путем прямого азотирования кремния при температуре порядка 1500°С, термоуглеродным азотированием, взаимодействием соединений кремния с аммиаком.

Синтетический диоксид кремния получают нагреванием кремния до температуры 400-500°С в атмосфере кислорода, термическим оксидированием при высоких температурах.

Все известные перечисленные технологии получения соединений кремния проводятся в условиях высокотемпературных реакций, требуют сложного оборудования, что удорожает стоимость готового продукта. Кроме того, для каждого из производимых соединений кремния используют собственное оборудование.

Известны технологии получения соединений кремния, в частности гидрида кремния (моносилана), основанные на каталитической дисмутации трихлорсилана с последующим разделением продуктов реакции и очисткой моносилана (RU 2403964 С2, B01J 8/02, 20.11.2010). Эти методы, известные как различные модификации «Сименс-процесса», требуют значительных энергозатрат, многостадийны и образуют значительное количество отходов.

Известен способ получения соединений кремния, в частности моносилана, каталитическим диспропорционированием триалкоксисилана, полученного этерификацией хлорсиланов органическим спиртом или прямым воздействием органического спирта с порошкообразным техническим кремнием в присутствии катализатора (RU 2313485 С2, С01В 33/04, 10.07.2006). Недостаток данного способа заключается в том, что он отличается высокой пожароопасностью.

Известен способ получения моносилана разложением силицида магния минеральными кислотами (RU 2357924 С2, С01В 33/04, 10.06.2008). Недостаток данного способа заключается в том, что для получения моносилана необходим синтез нового соединения - силицида щелочноземельного металла, увеличивающего количество стадий при его получении.

В последнее время широкое развитие получила технология получения соединений кремния и металлического кремния фторидными методами из различных видов кремнийсодержащего сырья. Так, известен способ получения силанов взаимодействием тетрафторида кремния с гидридом марганца в расплаве солей (US 4623531, С01В 33/04, 18.11.1986). Также известен способ получения моносилана, который заключается во взаимодействии гидрида кальция с газообразным тетрафторидом кремния в солевом расплаве хлоридов лития и калия. Тетрафторид кремния используют в концентрации 50-100 об.%. Тетрафторид кремния разбавляют очищенным от кислорода азотом и вводят его в избытке до 2 мас.% по отношению к стехиометрическому. Полученный моносилан подвергают дополнительной очистке адсорбцией. В качестве сорбента используют гранулированный фторид натрия. Очистку ведут в две стадии: при 130-140°С и при 250-280°С (RU 2077483 Cl, С01В 33/04, 20.04.1997). Технология многостадийна, требует дополнительных затрат, что удорожает целевой продукт.

Наиболее близким к предложенному в отношении устройства и способа получения соединений кремния является установка для получения соединения кремния - моносилана, и способ получения, реализуемый при помощи этой установки (RU 2164218 Cl, C01B 33/04, 20.03.2001). Установка содержит корпус, реакционную камеру, газораспределительное устройство, патрубки для подачи газообразного компонента и вывода целевого продукта, средства нагрева, загрузочные и разгрузочные патрубки для твердого компонента и устройство угла наклона реакционной камеры. Способ включает нагрев реакционной камеры до рабочей температуры, подачу твердого компонента - гидрида лития, подачу газообразного компонента - тетрахлорида кремния, и вывод продуктов реакции моносилана и хлорида лития из реактора. Известное техническое решение основано на использовании вредных хлористых соединений, что делает процесс экологически небезопасным, отсутствует стабильность выхода годного получаемого целевого продукта. Кроме того, на известной установке невозможно получение иных, кроме моносилана, соединений кремния.

Согласно традиционной технологии высокочистый кремний получают путем сложных химических преобразований исходного, так называемого металлургического кремния, который получают путем высокотемпературного восстановления кварцита - SiO2 углеродом. Чистота полученного кремния составляет порядка 95%. Для повышения степени чистоты кремния образуют газовые соединения кремния, которые подвергают глубокой очистке и восстанавливают в специальном реакторе водородом при температуре 1100°С. Процесс энергозатратен и сложен, что значительно повышает стоимость конечного продукта.

Известен способ получения кристаллического порошкообразного кремния из кремнийсодержащего соединения, предпочтительно силана, синтезом в плазме, образованной при подаче энергии от электромагнитного источника, полученную реакционную смесь охлаждают и продукты реакции отделяют от газообразных веществ в виде порошка (RU 2340551 С2, С01В 33/02, 10.12.2008). Недостатком способа является то, что реакция не может протекать со 100% выходом конечного продукта. Кроме того, для реализации технологии требуется сложное оборудование, что экономически не выгодно.

Известен способ получения поликристаллического кремния, который включает получение органорастворимой соли взаимодействием кремнефтористоводородной кислоты с органическим основанием, которую сушат инертным газом, полученный в результате разложения этой соли тетрафторид кремния и фтористый водород без разделения пропускают через диоксид кремния в присутствии олеума и восстанавливают парами магния в вихревом реакторе при температуре не выше 1000°С (RU 2358906 С2, С01В 33/033, 27.06.2007).

Пропускание газовой смеси через диоксид кремния приводит к образованию кремния и воды, которую необходимо удалять из зоны реакции, что приводит к усложнению и удорожанию способа.

Известно устройство для получения кремния, содержащее соединенные системой трубопроводов экстракционный блок, блок для сушки полученного экстракта, блок разложения экстракта с образованием газообразных тетрафторида кремния и фтористого водорода, конденсатор, блок нейтрализации фтористого водорода для образования тетрафторида кремния, испаритель магния, реактор для синтеза кремния, блок разделения полученной смеси кремния и фторида магния (WO 2009/005412 А2, С01В 33/033, 08.01.2009). Там же раскрыт способ получения поликристаллического кремния из раствора кремнефтористоводородной кислоты, включающий взаимодействие кремнефтористоводородной кислоты с органическим основанием с получением органорастворимой соли кремнефтористоводородной кислоты, которую сушат воздухом или инертным газом при температуре 55-60°С, разложение соли с получением смеси газообразного тетрафторида кремния и фтористого водорода, которую пропускают через диоксид кремния в присутствии олеума, восстановление полученного газообразного тетрафторида кремния парами магния и отделение полученного кремния от фтористого магния. Указанный источник был принят в качестве наиболее близкого аналога. Получаемый кремний имеет не достаточно высокую степень чистоты и стабильность выхода годного готового продукта. Кроме того, процесс проходит без разделения смеси газов, получаемой в результате разложения кремнефтористоводородной кислоты, что не позволяет получать на известной установке другие соединения кремния.

Задача, на решение которой направлено настоящее изобретение, заключается в создании линии и способа, позволяющих получать без каких-либо дополнительных средств в едином цикле высокочистый кремний и его соединения.

Техническим результатом изобретения является расширение технологических возможностей за счет возможности получения на одной линии как кремния, так и его соединений с углеродом, азотом, кислородом или с водородом, повышение стабильности выхода годного готового продукта высокой чистоты, повышение экологичности процесса, снижение энергозатрат за счет использования низкотемпературных реакций.

Технический результат достигается за счет создания линии для получения соединений кремния, которая содержит узел получения кремнефтористоводородной кислоты, экстракционный блок с абсорбционной колонной для улавливания тетрафторида кремния и фтористого водорода и конденсатором для разделения тетрафторида кремния и фтористого водорода, газобаллонную станцию для хранения и транспортировки газов и блок синтеза соединений кремния, включающий систему подачи газов в реактор, и реактор, верхняя часть которого установлена в печи сопротивления для образования зоны нагрева, а нижняя - соединена с приемным бункером для сбора синтезированных частиц в съемный контейнер, фильтр, установленный в верхней части бункера, для вывода из него газа и направления в поглотительную колонну, причем нижняя часть реактора и внешняя верхняя часть бункера снабжены системой водяного и воздушного охлаждения.

Для получения гидридных соединений кремния устройство может дополнительно содержать испаритель магния, соединенный каналом с зоной нагрева реактора

Для получения порошка поликристаллического кремния вышеуказанная линия содержит газобаллонную станцию для хранения и транспортировки моносилана и реакционного газа и блок разложения моносилана, включающий реактор, верхняя часть которого установлена в печи сопротивления для образования зоны нагрева, а нижняя - соединена с приемным бункером для сбора синтезированных частиц в съемный контейнер, соединенный с ним через шаровой вентиль, фильтр, установленный в верхней части бункера, для вывода через него газа и направления его в поглотительную колонну, причем нижняя часть реактора и внешняя верхняя часть бункера снабжены системами водяного и воздушного охлаждения.

Технический результат достигается также способом получения соединений кремния, который осуществляется на предложенной линии и включает экстракцию кремнефтористоводородной кислоты растворами амина в инертном разбавителе, разложение экстракта кремнефтористоводородной кислоты с образованием смеси газов тетрафторида кремния и фтористого водорода, разделение тетрафторида кремния и фтористого водорода охлаждением потока газовой смеси с образованием конденсата безводного фтористого водорода и газообразного тетрафторида кремния и синтез соединений кремния путем подачи в реактор газообразного тетрафторида кремния и реакционного газа. Причем для синтеза моносилана в качестве реакционного газа в реактор подают водород или безводный фтористый водород и парообразный магний, при этом парообразный магний подают из вакуумного испарителя; для синтеза карбида кремния в качестве реакционного газа в реактор подают насыщенный углеводород или смесь насыщенных углеводородов, в частности природный газ; для синтеза нитрида кремния в качестве реакционного газа в реактор подают химическое соединение азота с водородом, в частности газообразный аммиак; для синтеза карбонитрида кремния в качестве реакционного газа в реактор подают насыщенный углеводород или смесь насыщенных углеводородов, в частности смесь природного газа, и газообразного аммиака или газообразного амина; для синтеза двуокиси кремния в качестве реакционного газа в реактор подают водяной пар, причем для изменения показателя преломления двуокиси кремния в реактор при получении двуокиси кремния вводят легирующий элемент.

В качестве кремнефтористоводородной кислоты возможно использовать кремнефтористоводородную кислоту, предварительно полученную путем растворения кварцита в плавиковой кислоте, или полученную при переработке апатита, или полученную при переработке полевого шпата, или полученную при травлении стекла.

Экстракт кремнефтористоводородной кислоты возможно получить путем очистки кремнефтористоводородной кислоты растворами алифатического амина в разбавителе и сушки воздухом при температуре 55-60°С. Разложение экстракта кремнефтористоводородной кислоты можно осуществить путем обработки слабым раствором олеума, причем образующаяся в процессе обработки органическая фаза отмывается и возвращается на последующую экстракцию кремнефтористоводородной кислоты.

Частицы поликристаллического кремния получают путем подачи полученного моносилана в реактор разложения моносилана и разложения его при температуре 600-700°С. Причем при разложении моносилана в реактор можно дополнительно ввести химическое соединение, содержащее легирующий элемент, изменяющий тип проводимости кремния.

Полученный после синтеза моносилан можно также подавать во второй реактор совместно с реакционным газом для получения соединений кремния, выбранных из группы: карбид кремния, нитрид кремния, карбонитрид кремния, двуокись кремния. При этом для получения карбида кремния в качестве реакционного газа совместно с моносиланом подают насыщенный углеводород или смесь насыщенных углеводородов, в частности природный газ; для получения нитрида кремния в качестве реакционного газа совместно с моносиланом подают химическое соединение азота с водородом, в частности газообразный аммиак; для получения карбонитрида кремния в качестве реакционного газа совместно с моносиланом подают насыщенный углеводород или смесь насыщенных углеводородов, в частности природный газ, и газообразный аммиак или газообразный амин; для получения двуокиси кремния в качестве реакционного газа совместно с моносиланом подают водяной пар; возможно введение в реактор совместно с водяным паром химического соединения, содержащего легирующий элемент, изменяющий показатель преломления двуокиси кремния.

Сущность изобретения заключается в следующем.

На фиг.1 представлена принципиальная схема линии получения металлического кремния и его соединений.

На фиг.2 представлена принципиальная схема блока синтеза соединений кремния.

Линия получения металлического кремния и его соединений (фиг.1) содержит расположенные последовательно и объединенные в единую технологическую цепочку, связанные между собой транспортными трубопроводами и системой управления узел для получения кремнефтористоводородной кислоты (6), экстракционный блок (5), содержащий абсорбционную колонну (1) для улавливания тетрафторида кремния, конденсатор (2) для разделения тетрафторида кремния и фтористого водорода, газобаллонную станцию (3) для закачки тетрафторида кремния в транспортный баллон, систему подачи газов (4), представляющую собой шкаф, в котором установлены баллоны с тетрафторидом кремния и реакционным газом, снабженные системой регулировки расхода газов, блок синтеза соединений кремния (10), представленный на фиг.2 и содержащий реактор (7), верхняя часть которого установлена в печи сопротивления (12) для образования зоны нагрева (13), а нижняя часть соединена с бункером (18) для сбора частиц в съемный контейнер (17) через шаровые вентили (16), и систему подачи газа (4) в реактор. Для получения моносилана реактор содержит испаритель магния (11), соединенный каналом с зоной нагрева (13) реактора (7). Нижняя часть реактора и верхняя часть бункера имеют систему охлаждения (14). Отработанный газ из приемного бункера (18) через фильтр (15) поступает в ловушку-теплообменник (19), а затем - в скруббер (20), откуда очищенный газ подается либо на газобаллонную станцию (8), либо в конденсатор (2) экстракционного блока (5). Для получения металлического кремния линия содержит вторую газобаллонную станцию (8) для закачки моносилана или водорода в транспортный баллон, отличающийся от первой наличием вместо агрегата сжижения газа, агрегата сжатия газа, систему подачи газов (4'), устроенную аналогично системе подачи газов (4), и блок разложения моносилана (9), включающий второй реактор 7', верхняя часть которого установлена в печи сопротивления для образования зоны нагрева, а нижняя соединена с бункером для сбора синтезированных частиц в съемный контейнер, который соединен с бункером через фильтр для вывода через него газа и направления его в поглотительную колонну. Внешняя верхняя часть бункера и нижняя часть реактора имеют систему водяного и воздушного охлаждения для формирования твердых частиц кремния.

Устройство работает, а способ осуществляется следующим образом.

В узле (6) кремнефтористоводородную кислоту (КФК) получают путем растворения кварцита в плавиковой кислоте по реакции:

SiO2+4HF=2Н2О+SiF4.

Образующийся при реакции газообразный тетрафторид кремнмия поглощается плавиковой кислотой с образованием КФК по реакции:

SiF4+2HF=H2SiF6.

Растворение осуществляется в режиме циркуляции водного раствора.

Можно использовать кремнефтористоводородную кислоту, полученную как побочный продукт при переработке апатита:

Са5Р(РO4)3+5H2SO4+10Н2О=3Н3РO4+5CaSO4·2H2O+HF, где в присутствии кварцитов получается КФК:

6HF+SiO2=H2SiF6+2Н2О.

Можно использовать КФК, образующуюся при получении плавиковой кислоты из полевого шпата:

CaF2+5H2SO4+2Н2O=CaSO4·2H2O+2HF, а также при травлении стекла.

Независимо от способа получения КФК поступает в экстракционный блок (5) на операцию экстракционной очистки.

Экстракционный блок предназначен для извлечения кремнефтористоводородной кислоты (КФК) растворами алифатического амина в разбавителе. Извлечение КФК из водного раствора происходит по реакции:

Н2SiF6(вод)+Amin(орг)=H2SiF6·Аmin(орг).

При этом в органический раствор (экстракт) переходит преимущественно только КФК, а примеси остаются в водном растворе. Экстракт сушат воздухом, подогретым до 50÷55°С, для удаления влаги. Сухой экстракт обрабатывают слабым раствором олеума. При этом происходит разложение экстракта КФК по реакции:

H2SiF6·Amin(орг)+H2SO4(вод)=H2SO4·Amin(орг)+SiF4(газ)+2НF(газ).

Образующийся газ (смесь тетрафторида кремния и фтористого водорода) отделяют от водно-органической смеси. Органическая фаза отмывается от серной кислоты водным раствором аммиака и возвращается в экстракционный цикл.

КФК может быть извлечена экстракционным способом из водных растворов кремнефторидов щелочных металлов (фторидных отвалов). В этом случае тетрафторид кремния извлекается в присутствии эквимолярных количеств плавиковой кислоты по реакции:

Н2SiF6(вод)+2HF(вод)+Amin(орг)=2NaF(вод)+H2SiF6·Аmin(орг)

Раствор фторида натрия утилизируется осаждением искусственного полевого шпата (CaF2), который может быть возвращен в технологический цикл:

2NaF+Са(ОН)2=CaF2+2NaOH.

Образовавшийся газовый поток смеси тетрафторида кремния и фтористого водорода поступает в конденсатор (2) и дополнительно улавливается в абсорбционной колонне (1), в которой в результате реакции получается водный раствор кремнефтористоводородной кислоты (КФК).

В конденсаторе (2) происходит разделение тетрафторида кремния и фтористого водорода охлаждением газового потока до температуры около +10°С. При этой температуре происходит конденсация безводного фтористого водорода, тогда как тетрафторид кремния остается в газовом потоке и направляется на газобаллонную станцию (3). Станция предназначена для снаряжения баллонов емкостью от 5 до 40 литров с целью хранения и транспортировки технологических газов между отдельными операциями. Из системы предварительно откачивают воздух, проводят конденсацию газа за счет его охлаждения до температуры жидкого азота. Полученный конденсат нагревают, в результате чего происходит его испарение, и образующийся технологический газ перекачивается в транспортный баллон до необходимого давления.

Для синтеза соединений кремния газообразный тетрафторид кремния с газобаллонной станции подают в реактор (7). Для получения разнообразных соединений кремния с углеродом, азотом, кислородом, водородом блок синтеза соединений кремния содержит систему подачи газов (4), из которой совместно с тетрафторидом кремния подают требуемый технологический газ.

Для синтеза карбида кремния, осуществляемого по реакциям:

SiF4+СH4=SiC+4HF

SiF4+2СН4=SiC2+4HF+2Н2.

в реактор (7) подается природный газ. Отходящий газ направляется в конденсатор (2), где охлаждается до температуры +10°С для отделения фтористого водорода. Синтезированный карбид кремния собирается в контейнере-приемнике. Регулированием содержания природного газа метана и тетрафторида кремния в реакционной смеси можно получать карбиды кремния нестехиометрического состава.

Для синтеза нитрида кремния из системы для подачи газа (4) в реактор (7) подают газообразный аммиак и тетрафторид кремния, технологические операции аналогичны процессу синтеза карбида кремния, синтез осуществляется по реакции:

3SiF4+4NH3=Si3N4+12HF.

Для получения частиц карбонитрида кремния используется смесь природного газа и газообразного аммиака. Синтез карбонитрида кремния осуществляется по реакции:

4SiF4+СН4+4NH3=Si4CN4+16HF.

Технологические операции аналогичны процессу синтеза карбида кремния.

При подаче в реактор (7) водяного пара синтезируют частицы двуокиси кремния по реакции:

SiF4+2Н2O=SiO2+4HF.

Технологические операции аналогичны процессу синтеза карбида кремния.

Для получения соединений кремния с водородом, в частности моносилана (SiH4), реактор (7) дополнительно содержит испаритель магния. Магний в виде кускового материала загружают в тигель, расплавляют и охлаждают до затвердевания с образованием монолитной массы. В реакционную зону подают водород или безводный фтористый водород, синтез моносилана осуществляется по реакциям:

SiF4+2Mg+2Н2=SiH4+2MgF2

SiF4+4Mg+4HF=SiH4+4MgF2.

Образующийся твердый фторид магния собирается в контейнере-приемнике, а моносилан выводится из зоны реакции через фильтр, расположенный в крышке приемного бункера, в газобаллонную станцию (8). Заполнение происходит следующим образом. Из системы предварительно откачивают воздух и осуществляют сжатие безмасляным компрессором. Сжатие газа может производиться ступенчато. Первая ступень - сжатие до 0,25 МПа химически стойким мембранным насосом, которым заполняется ресивер. Вторая ступень - сжатие до 4-15 МПа мембранным компрессором с одновременным заполнением транспортного баллона до требуемого давления.

Для получения порошка поликристаллического кремния моносилан из узла подачи газов (4') направляют в реактор (7'), где осуществляется его разложение при температуре 600-700°С по реакции:

SiH4=Si+2H2. (1)

Процесс проводится в аппарате, аналогичном по конструкции реактору (7) для синтеза соединений кремния. Отличие заключается в отсутствии испарителя магния.

При получении металлического кремния возможно его легирование различными элементами с целью создания донорной проводимости (летучими соединениями элементов 5-ой группы, фосфором, мышьяком, сурьмой, висмутом) или акцепторной проводимости (летучими соединениями элементов 3-ей группы, бором, алюминием, галлием, индием). Например, в случае легирования бором в реактор одновременно с моносиланом подается боран в количестве, обеспечивающем требуемое содержание бора в металлическом кремнии. В этом случае одновременно с реакцией (1) протекает реакция:

2ВН3=2В+3Н2, (2)

обеспечивающая получение соединения Si-B с требуемым содержанием бора.

Использование реактора (9) не ограничивается получением металлического кремния. Используя систему подачи газов в нем также, как и в реакторе (7), возможно получение частиц соединений кремния. В этом случае в реактор (7') из системы подачи газа (4') подается природный газ, а синтез карбида кремния осуществляется по реакциям:

SiH4+СН4=SiC+4Н2

SiF4+2СН4=SiC2+6Н2.

Отходящий газ компремируется и направляется на операцию синтеза моносилана. Синтезированные частицы карбида кремния собираются в контейнере-приемнике.

Синтез нитрида кремния осуществляется по реакции:

3SiH4+4NH3=Si3N4+12Н2.

Технологические операции аналогичны процессу синтеза карбида кремния, только в данном случае вместо природного газа используется газообразный аммиак.

Синтез карбонитрида кремния осуществляется по реакции:

4SiH4+СН4+4NH3=Si3CN4+16Н2.

Технологические операции аналогичны процессу синтеза карбида кремния, только в данном случае используется смесь природного газа и газообразного аммиака.

Синтез двуокиси кремния (кварца) осуществляется по реакциям:

SiH4+2Н2О=SiO2+4Н2

SiH4+2СО=SiO2+СН4+Н2.

Технологические операции аналогичны процессу синтеза карбида кремния, только в данном случае вместо природного газа в реактор подается острый водяной пар.

Для изменения показателя преломления синтетического кварца в процессе получения он может быть легирован летучими соединениями германия, фосфора, титана, алюминия сурьмы (для увеличения показателя преломления) или бором (для уменьшения показателя преломления) по реакциям, аналогичным реакции (2).

Примеры осуществления изобретения.

Пример 1.

В аппарат для получения КФК (6) загружали 100 г кварцита и заливали 1 л раствора 10 моль/л плавиковой кислоты. В аппарате включали нагрев. При достижении температуры 60°С включали охлаждение абсорбционной колонки аппарата. При этом происходило интенсивное перемешивание суспензии. Время полного растворения кварцита составило 7-10 мин. Полученный раствор содержал 19-21% вес. КФК.

Очистку кремнефтористоводородной кислоты (КФК) проводили в экстракционном блоке (5). Исходный 20% раствор кислоты подавали на 8-ю ступень блока (5) центробежных экстракторов ЭЦ-33. Экстрагент - 30% раствор триалкиламина в триэтилбензоле подавали в 1-ю ступень блока. Соотношение потоков органической и водной фаз (O:В) составляло 6,7:1. В 10-ю ступень экстракционного блока подавали промывной раствор, содержащий 2 моль/л плавиковой кислоты при O:В=10:1. Выходящий из 10-й ступени экстракт сушили очищенным воздухом при температуре 50±5°С. Сухой экстракт обрабатывали в насадочной колонне 5% раствором олеума при O:В=1:0,06. Выделяющийся газ поглощали в абсорбционной колонне дистиллированной водой при соотношении газового и водного потоков 120:1. Экстракт после удаления из него КФК, последовательно обрабатывали дистиллированной водой (O:В=2,25:1, 11-12 ступени) и водным раствором 2 моль/л аммиака (O:В=4:1, 13-15 ступени). Экстрагент насыщался 10 моль/л плавиковой кислоты в колонке (0:В=50:1) и возвращался в экстракционный цикл. Излечение КФК в цикле очистки составило 99,95%.

Содержание примесей в исходной и очищенной КФК представлено в

таблице 1.

Таблица 1. Содержание примесей в исходной и очищенной КФК, % вес. (в пересчете на кремний).

| Примесь | Fe | Na | Mg | Са | Р |

| Исходная КФК | 0,1 | 0,06 | 0,09 | 0,02 | 0,08 |

| Очищенная КФК | 5·10-6 | 2·10-5 | 2·10-5 | 1·10-5 | 4·10-6 |

Газ, выделяющийся при обработке экстракта КФК олеумом в колонне, направляли в конденсатор (2), где его охлаждали до температуры +10°С. Жидкий безводный фтористый водород удаляли из нижней части конденсатора, газовую фракцию направляли в 10-ти литровый баллон газобаллонной станции (3), охлаждаемый жидким азотом. После заполнения баллона на ¼ объема подачу газа прекращали и сливали жидкий азот через криогенный вентиль. Газ, выделяющийся при нагревании баллона до комнатной температуры, перекачивали в транспортный баллон газобаллонной станции (3) емкостью 40 литров. Окончательное давление газа в 40-литровом баллоне составило 18-21 атм.

Содержание кремния в безводном фтористом водороде составило 2·10-3 % вес. Содержание фтористого водорода в баллоне с тетрафторидом кремния было менее 0,01% вес.

Синтез моносилана проводили в блоке синтеза соединений кремния, содержащем реактор (7). 25 г металлического магния загружали в тигель из стали Ст3. Тигель помещали в испаритель магния, который разогревали до температуры 650°С. В испаритель магния подавали водород с расходом 400 мл/час или газообразный фтористый водород с расходом 800 мл/час, который транспортировал образующиеся пары магния в реактор (7). Одновременно в реактор из системы подачи газов (4) подавали тетрафторид кремния с расходом 200 мл/час. Реакцию проводили в течение 1 часа.

Образующуюся в результате реакции смесь охлаждали в нижней зоне реактора и приемном бункере. Газ выводили из бункера через фильтр и направляли в насадочную поглотительную колонку, заполненную 10% водным раствором гидроксида натрия. Объем поглотительного раствора составлял 0,5 л. Твердый осадок фторида магния после прекращения реакции (отключения подачи газов) выгружали из бункера в съемный контейнер при открытых шаровых вентилях.

О полноте протекания реакции синтеза судили по концентрациям кремния и фторид-иона в поглотительном растворе.

Прямой выход моносилана по реакции синтеза стабильно составлял 99,5 %.

Пример 2.

Очистку кремнефторида натрия проводили в экстракционном блоке (5).

Исходный раствор, содержащий 6 г/л кремнефторида натрия и 1,3 г/л плавиковой кислоты, подавали на 8-ю ступень блока (5) центробежных экстракторов ЭЦ-33. Экстрагент - 30% раствор триалкиламина в триэтилбензоле подавали в 1-ю ступень блока. Соотношение потоков органической и водной фаз (O:В) составляло 1,5:1. В 10-ю ступень экстракционного блока подавали промывной раствор, содержащий 2 моль/л плавиковой кислоты при O:В=10:1. Выходящий из 10-й ступени экстракт сушили очищенным воздухом при температуре 50±5°С. Сухой экстракт обрабатывали в насадочной колонне 5% раствором олеума при O:В=1:0,06. Выделяющийся газ поглощали в абсорбционной колонне дистиллированной водой при соотношении газового и водного потоков 120:1. Экстракт после удаления из него кремнефтористоводородной кислоты (КФК) последовательно обрабатывали дистиллированной водой (O:В=2,25:1, 11-12 ступени) и водным раствором 2 моль/л аммиака (O:В=4:1, 13-15 ступени). Экстрагент насыщался 10 моль/л плавиковой кислоты в колонке (O:В=50:1) и возвращался в экстракционный цикл. Излечение кремнефторида натрия в цикле очистки составило 99,92%.

Содержание примесей в исходном кремнефториде натрия и очищенной КФК представлено в таблице 2.

Таблица 2. Содержание примесей в исходном кремнефториде натрия и очищенной КФК, % вес. (в пересчете на кремний).

| Примесь | Fe | Na | Mg | Ca | Р |

| Исходный кремнефторид натрия | 0,21 | 62,18 | 0,11 | 0,24 | 0,03 |

| Очищенная КФК | 7·10-6 | 5·10-5 | 3·10-5 | 2·10-5 | 2·10-6 |

Тетрафторид кремния из очищенной КФК получали аналогично примеру 1.

Синтез карбида кремния проводили в блоке синтеза соединений кремния, содержащем реактор (7). Реактор предварительно разогревали до температуры 350°С. Из системы подачи газов (4) блока синтеза соединений кремния в реактор (7) подавали метан и тетрафторид кремния с расходами по 400 мл/час каждого в течение 1 часа.

Образующуюся в результате реакции смесь охлаждали в нижней зоне реактора и приемном бункере с помощью системы водяного и воздушного охлаждения. Газ выводили из бункера через фильтр и направляли в конденсатор (2), охлаждаемый криостатом до температуры +5±2°С. Образующийся конденсат безводного фтористого водорода скапливался в нижней части аппарата. Газ, после конденсатора направляли в насадочную поглотительную колонку, заполненную 10% водным раствором гидроксида натрия. Объем поглотительного раствора составлял 0,5 л. Твердый осадок карбида кремния после прекращения реакции (отключения подачи газов) выгружали из бункера в съемный контейнер при открытых шаровых вентилях.

О полноте протекания реакции синтеза судили по концентрациям кремния и фторид-иона в поглотительном растворе.

Прямой выход карбида кремния по реакции синтеза стабильно составлял 98,6%±0,015%.

Содержание кремния в безводном фтористом водороде составило менее 10-3% вес.

Содержание углерода в выгруженном карбиде кремния составило 30%.

Пример 3.

Синтез нестехиометрического карбида кремния проводили в условиях примера 2. Расход тетрафторида кремния составил 400 мл/час, расход метана - 600 мл/час. Температура реакции поддерживалась на уровне 750°С.

Прямой выход карбида кремния по реакции синтеза стабильно составлял 97,3%±0,01%.

Содержание кремния в безводном фтористом водороде составило менее 10-3% вес.

Содержание углерода в выгруженном карбиде кремния составило 39%.

Пример 4.

Тетрафторид кремния получали аналогично примеру 1.

Синтез нитрида кремния проводили в реакторе (7), который предварительно разогревали до температуры 350°С. Тетрафторид кремния с расходом 400 мл/час и аммиак с расходом 300 мл/час подавали в реактор из системы подачи газов (4), реакцию проводили в течение 1 часа. Все остальные операции проводили в условиях примера 2.

Прямой выход нитрида кремния по реакции синтеза стабильно составлял 98,9%±0,01%.

Содержание кремния в безводном фтористом водороде составило менее 10-3% вес.

Содержание азота в выгруженном нитриде кремния составило 40%.

Пример 5.

Тетрафторид кремния получали аналогично примеру 1. Синтез карбонитрида кремния проводили в реакторе (7), предварительно разогретом до температуры 350°С. Тетрафторид кремния с расходом 400 мл/час, метан с расходом 100 мл/час и аммиак с расходом 400 мл/час подавали в реактор из системы подачи газов (4). Реакцию проводили в течение 1 часа. Все остальные операции проводили в условиях п