Способ гомогенизации распределения тепла, а также снижения количества оксидов азота (nox)

Иллюстрации

Показать всеИзобретение относится к способу гомогенизации распределения тепла, а также снижения количества оксидов азота (NOx) в продуктах сгорания, при работе промышленной печи. Способ гомогенизации распределения тепла, а также снижения количества оксидов азота (NOx) в продуктах сгорания, при работе промышленной печи с одной горелкой с использованием воздуха в качестве окислителя. Через фурму в печь подают окислитель, включающий 50% газообразного кислорода. Общее количество подводимого кислорода согласуют с количеством топлива, подаваемого через воздушную горелку, при этом 40% от подаваемого кислорода вводят посредством дополнительного окислителя, фурму размещают на расстоянии от воздушной горелки 0,3 метра, обеспечивают поток дополнительного окислителя в печь через фурму со скоростью звука, дополнительный окислитель подают только тогда, когда воздушная горелка работает с определенной наименьшей или с более высокой мощностью. Технический результат заключается в обеспечении однородности температуры во всем объеме печи. 16 з.п. ф-лы, 2 ил.

Реферат

Современные промышленные печи широко применяются для плавления и иного рода термической обработки, например металлов. Во многих из этих печей употребляют одну или несколько горелок традиционного типа, к которым подают такое топливо, как пропан, нефть, природный газ или тому подобные, а также подводят окислитель. Во многих случаях в качестве окислителя используют воздух.

Такие печи могут иметь разнообразные габариты. Зачастую желательно поддерживать равномерное распределение температуры внутри печи, обеспечение которого может быть затруднительным в случае крупногабаритных печей, поскольку конвективный теплообмен внутри печи становится менее эффективным по мере увеличения объема печи.

Чтобы разрешить эти проблемы, для использования в промышленных печах были предложены так называемые кислородотопливные горелки. В кислородотопливных горелках в качестве окислителя употребляют газообразный кислород. Такие горелки обеспечивают более высокий коэффициент полезного действия, благодаря чему для достижения такого же результата в плане нагревания материала, разогреваемого в печи, требуется меньшее количество топлива. Кроме того, снижается количество оксидных соединений азота (NOx).

Однако существует проблема, которая связана с тем, что для замены питаемой воздухом горелки на кислородотопливную горелку в промышленной печи требуются значительные затраты. Более того, при использовании в крупногабаритных промышленных печах затруднительно поддерживать высокую однородность температуры во всем объеме печи, поскольку конвекция сокращается вследствие уменьшенных количеств отработавших газов, образованных при меньших эксплуатационных мощностях кислородотопливных горелок. Результатом является неравномерность температуры печи и, как следствие, неоднородные характеристики производственного процесса.

С другой стороны, еще одно предложенное решение заключается в повышении содержания газообразного кислорода в подаваемом воздухе. Однако оказалось, что это усугубляется другими проблемами, такими как износ горелки и повышенные выбросы оксидов азота.

Шведский патент № 0601274-4 описывает способ гомогенизации распределения тепла и снижения количества оксидов азота (NOx) в продуктах сгорания при использовании промышленной печи, в которой в качестве окислителя употребляют воздух в комбинации с дополнительным окислителем, подводимым путем струйной подачи.

Здесь выражение «вдувать струей» дополнительный окислитель через «фурму» имеет отношение к подаче дополнительного окислителя в камеру сгорания в промышленной печи через питающий трубопровод, расположенный в отдалении от горелки.

Однако остаточные продукты в форме оксидных соединений азота (NOx), образующиеся во время горения в таких промышленных печах, все еще составляют проблему. Это нежелательно, поскольку оксидные соединения азота (NOx) оказывают вредное воздействие на окружающую среду, и ввиду того, что часто должны исполняться распорядительные ограничения относительно объемов оксидных соединений азота (NOx), которые могут образовываться в разнообразных производственных процессах.

Более того, на практике зачастую требуется монтировать несколько фурм в расчете на горелку, чтобы избежать несимметричных форм факела пламени и тем самым температурных градиентов в объеме печи. Это является дорогостоящим, не в последнюю очередь ввиду необходимости установки контрольных устройств и прочего периферийного оборудования.

Патентная публикация WO 2007/126980 А2 описывает горелку, в которой размещены фурмы для дополнительного топлива, а также дополнительного окислителя. Это решение приводит к образованию относительно больших количеств оксидов азота (NOx).

Настоящее изобретение разрешает вышеназванные проблемы.

Таким образом, настоящее изобретение относится к способу гомогенизации распределения тепла, а также снижения количества оксидов азота (NOx) в продуктах сгорания при эксплуатации промышленной печи с по меньшей мере одной обычной горелкой, в которой в качестве окислителя используют воздух, причем вставляют фурму в печь, обеспечивают течение дополнительного окислителя, содержащего по меньшей мере 50% газообразного кислорода через фурму и общее количество подаваемого кислорода, частично по средствам воздуха, частично по средствам дополнительного окислителя, подают в заданном соотношении относительно количества топлива, подаваемого через воздушную горелку, отличающегося, во-первых, сочетанием таких факторов, что по меньшей мере 40% от подаваемого кислорода вводят посредством дополнительного окислителя, что фурму размещают на расстоянии от воздушной горелки, которое является достаточным для того, чтобы снизить количество образующихся оксидов азота (NOx) в продуктах сгорания воздушной горелки до уровня, по меньшей мере на 30% меньшего по сравнению с тем количеством оксидов азота (NOx), каковое образовалось бы в том случае, если бы фурма была размещена в самой воздушной горелке, и что обеспечивают течение дополнительного окислителя в печь через фурму с по меньшей мере скоростью звука, и, во-вторых, что дополнительный окислитель подают только тогда, когда воздушная горелка работает с мощностью, равной определенной наименьшей мощности или превышающей ее.

Изобретение теперь будет описано подробно, со ссылкой на примерные варианты исполнения способа струйного дутья согласно изобретению, и с привлечением сопроводительных чертежей, где:

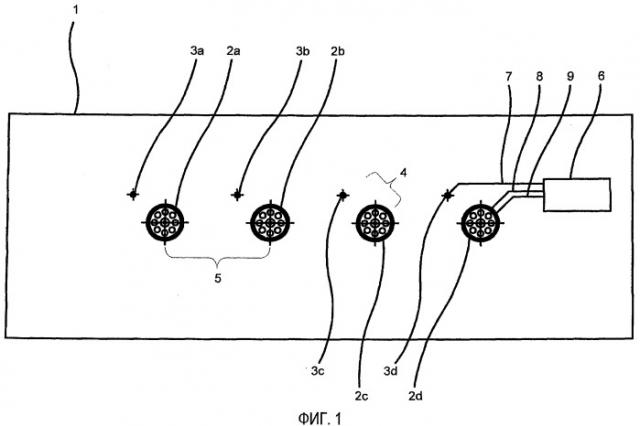

Фигура 1 представляет вид сбоку промышленной печи с горелками, в которых в качестве окислителя используют воздух, где каждая горелка в печи была оснащена фурмой для дополнительного окислителя в соответствии со способом согласно настоящему изобретению;

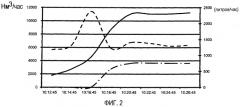

Фигура 2 представляет диаграмму, показывающую характеристики потоков воздуха, дополнительного окислителя и топлива для горелки, действующей в соответствии с настоящим изобретением.

На Фигуре 1 промышленная печь 1 показана в виде сбоку. Печь 1 нагревают с использованием серии из четырех обычных воздушных горелок 2а, 2b, 2с, 2d. В качестве топлива в горелках 2а, 2b, 2с, 2d используют нефть. Однако топливо может представлять собой любое пригодное топливо, например, такое как природный газ и другие твердые, жидкие или газообразные углеводороды. Фактически изобретение может быть использовано в сочетании с любым твердым, жидким или газообразным промышленным топливом.

Печь 1 представляет собой традиционную промышленную печь и может быть использована для нагревания заготовок для дальнейшей обработки, чтобы изменить свойства заготовок, расплавить металлический материал, расплавить стекло или для других целей. Настоящее изобретение находит в особенности преимущественное применение в печах для непрерывного нагревания в зонах обработки металлического материала. В этом случае одна, несколько или все зоны могут действовать преимущественно с использованием способа согласно настоящему изобретению.

Во время эксплуатации печи 1 с обычными воздушными горелками 2а, 2b, 2с, 2d без привлечения способа струйного дутья согласно настоящему изобретению, во время сгорания топлива будут образовываться большие количества оксидных соединений азота (NOx) в качестве остаточных продуктов. Более того, будет затруднительно поддерживать достаточно однородную температуру в печи 1 для всех желательных вариантов применения.

Согласно настоящему изобретению, для каждой горелки 2а, 2b, 2с, 2d рядом с обсуждаемой горелкой смонтирована соответствующая фурма 3а, 3b, 3с, 3d, проходящая сквозь стенку печи 1 и внутрь печи 1.

Чтобы реализовать преимущества настоящего изобретения, необходимо всего лишь оснастить отдельную воздушную горелку фурмой, хотя предпочтительно установить по одной соответствующей фурме при каждой из нескольких воздушных горелок. Также возможно, например, оборудовать соответствующей фурмой только некоторые из горелок в определенной зоне.

Каждую соответствующую фурму 3а, 3b, 3с, 3d вставляют через соответствующее отверстие (не показано), проходящее сквозь стенку печи 1, и поверхность ее конца, обращенного в печь 1, приводят в положение, по существу совпадающее с внутренней поверхностью стенки печи 1. Наряду с воздухом, подаваемым через горелки 2а, 2b, 2с, 2d, через фурму 3а, 3b, 3с, 3d в печь 1 подводят дополнительный окислитель. Дополнительный окислитель включает по меньшей мере 50 процентов по весу кислорода, предпочтительно по меньшей мере 60 процентов по весу кислорода, и более предпочтительно по меньшей мере 85 процентов по весу кислорода. Окислитель подают в фурму 3а, 3b, 3с, 3d под избыточным давлением, обеспечивающим выход потока из фурмы 3а, 3b, 3с, 3d со скоростью звука или быстрее.

Таким образом, согласно изобретению дополнительный окислитель подают с высокой скоростью. Поэтому является предпочтительным, чтобы в фурмах 3а, 3b, 3с, 3d использовались сопла Лаваля, так что дополнительный окислитель подают по меньшей мере через одно такое сопло Лаваля.

Согласно весьма предпочтительному варианту осуществления, дополнительный окислитель подают при избыточном давлении по меньшей мере около 6 бар (0,6 МПа), более предпочтительно по меньшей мере около 9 бар (0,9 МПа), и со скоростью между величинами, составляющими 1,5 числа Маха и 1,8 числа Маха, наиболее предпочтительно между величинами 1,7 числа Маха и 1,8 числа Маха.

Поскольку поток дополнительного окислителя подают в печь 1 через фурмы 3а, 3b, 3с, 3d в дополнение к окислителю, уже подводимому в печь 1 через горелки 2а, 2b, 2с, 2d, необходимо, чтобы уровень подачи воздуха в горелки 2а, 2b, 2с, 2d был отрегулирован в сторону снижения для поддерживания определенной желательной массовой пропорции между подаваемым топливом и общим количеством подводимого окислителя. Таким образом, подачу окислителя в горелки 2а, 2b, 2с, 2d корректируют в сторону сокращения так, чтобы поддерживать желательную массовую пропорцию в зависимости от количества окислителя, подаваемого через фурмы 3а, 3b, 3с, 3d. Чтобы реализовать преимущества настоящего изобретения в той степени, насколько это касается горелок 2а, 2b, 2с, 2d, имеющих соответствующую фурму 3а, 3b, 3с, 3d, по меньшей мере 40% общего количества подаваемого кислорода должны подводиться через фурмы 3а, 3b, 3с, 3d. Предпочтительно, по меньшей мере около 50%, наиболее предпочтительно между 50% и 80% кислорода подают в печь 1 через фурмы 3а, 3b, 3с, 3d, и остальной кислород через воздушные горелки 2а, 2b, 2с, 2d. Эти пропорции действительны во время эксплуатации при полной мощности или близкой к таковой. Более подробное описание смотри в приведенном ниже обсуждении в связи с Фигурой 2.

Когда дополнительный окислитель подают в камеру сгорания таким путем, при весьма высоких скоростях, в печи 1 достигается мощная рециркуляция продуктов горения. Фактически, авторы настоящего изобретения обнаружили, что можно сделать факелы пламени настолько большими, что они заполняют по существу весь объем топки промышленной печи, нагреваемой горелками 2а, 2b, 2с, 2d. Это происходит без выхода факелов пламени из печи 1 в систему выпуска отработавших газов. Вместо этого температура отработанных газов снижается, и тем самым повышается коэффициент полезного действия печи 1.

В свою очередь, это обусловливает определенные преимущества. Во-первых, температура горения снижается благодаря эффекту разбавления до таких уровней, что во время горения резко сокращается образование оксидных соединений азота (NOx), что является желательным.

Во-вторых, авторам настоящего изобретения удалось установить, что струйное дутье окислителя при вышеуказанных высоких скоростях создает такую турбулентность, и тем самым конвекцию, внутри объема печи 1, что очень существенно повышается однородность температуры по сравнению с ситуацией, когда струйное дутье выполняют при более низких скоростях. В свою очередь, это ведет к равномерной работе, также во время применения в очень крупногабаритных промышленных печах.

Далее, авторы настоящего изобретения неожиданно обнаружили, что эти преимущества расширяются в случае, когда вышеописанные высокие скорости струйного дутья сочетаются с позиционированием каждой фурмы 3а, 3b, 3с, 3d на определенном расстоянии от соответствующей горелки 2а, 2b, 2с, 2d.

Таким образом, согласно изобретению каждую соответствующую фурму 3а, 3b, 3с, 3d размещают на расстоянии от соответственной горелки 2а, 2b, 2с, 2d, которое является достаточным для снижения количества образующихся оксидов азота (NOx) в отработанных газах из горелки 2а, 2b, 2с, 2d по меньшей мере на 30% по сравнению с количеством образующихся оксидов азота (NOx), которые получались бы при такой же скорости струйного дутья, если бы фурма располагалась внутри самой горелки 2а, 2b, 2с, 2d, другими словами, если бы фурма 3а, 3b, 3с, 3d была размещена в пределах поверхности, которая параллельна относительно внутренней части стенки печи 1, и которую занимает горелка 2а, 2b, 2с, 2d.

В зависимости от реального варианта применения, было найдено, что типичное подходящее расстояние 4 между воздушной горелкой 2а, 2b, 2с, 2d и фурмой 3а, 3b, 3с, 3d должно составлять по меньшей мере 0,3 метра, предпочтительно между 0,5 метра и 1,2 метра, предпочтительно между 0,7 метра и 0,9 метра. В других вариантах применения расстояние может составлять между 1,5 и 4 характеристическими диаметрами, более предпочтительно между 2,5 и 4 характеристическими диаметрами, однако по меньшей мере 0,3 метра. Характеристический диаметр представляет собой диаметр окружности, которая охватывает все отверстия, через которые подается первичный окислитель. Обычно первичный окислитель подают через отверстие, через кольцеобразную щель или через несколько отверстий, размещенных вдоль одной или нескольких окружностей, подразумевая, что центры отверстий расположены вдоль одной или нескольких окружностей, размещенных концентрически.

Было найдено, что надлежащее межцентровое расстояние 5 между двумя соседними горелками, другими словами, расстояние между соответствующими центрами двух соседних горелок в вышеупомянутой плоскости, которая параллельна стенке печи 1, составляет по меньшей мере около 2 характеристических диаметров, или по меньшей мере 2 метра.

В дополнение к тому преимуществу, что резко снижается количество образующихся оксидов азота (NOx), при вышеописанных высоких скоростях струйного дутья возникает преимущество в том, что для получения достаточно симметричных факелов пламени нет необходимости в нескольких фурмах для каждой горелки 2а, 2b, 2с, 2d. Это обусловливается сильной турбулентностью, возникающей во время работы согласно настоящему изобретению.

Предпочтительно, чтобы каждая соответствующая фурма 3а, 3b, 3с, 3d располагалась под таким углом относительно соответственной горелки 2а, 2b, 2с, 2d, что поток дополнительного окислителя не пересекается с факелом пламени соответствующей горелки 2а, 2b, 2с, 2d. Согласно одному варианту осуществления, копьевидный поток дополнительного окислителя направляют параллельно факелу пламени. Согласно еще одному варианту осуществления, дополнительный окислитель направляют несколько в сторону от факела пламени. Этим обеспечивается более равномерное перемешивание топочных газов перед тем, как дополнительный окислитель прореагирует с топливом, что еще больше повышает однородность температуры в объеме печи 1.

В Фигуре 1 также схематическим образом показано контрольное устройство 6, которое регулирует подачу топлива через топливопровод 8 и воздуха через воздухопровод 9 к воздушной горелке 2d. Более того, контрольное устройство 6 управляет подачей такого дополнительного окислителя через трубопровод 7 для дополнительного окислителя к фурме 3d, связанной с горелкой 2d. Таким образом, контрольное устройство 6 предназначено для управления подачей как топлива, воздуха, так и дополнительного окислителя к горелке 2d. Согласно предпочтительному варианту осуществления, предусмотрено отдельно действующее контрольное устройство, установленное для управления работой каждой горелки 2а, 2b, 2с, 2d, которая оснащена фурмой, так, что работа каждой такой горелки 2а, 2b, 2с, 2d может контролироваться по отдельности. Однако в Фигуре 1 из соображений ясности показано только одно такое контрольное устройство 6. Очевидно, что отдельные контрольные устройства также могут быть смонтированы в форме единого контрольного устройства или небольшого числа таковых, которые по сути традиционным путем управляют разнообразными горелками и соответствующими таковым фурмами индивидуально.

Когда настоящее изобретение используют в печи 1, то согласно предпочтительному варианту осуществления дополнительный окислитель подают только тогда, когда горелка 2а, 2b, 2с, 2d работает по меньшей мере при определенной наименьшей мощности, то есть с мощностью, которая составляет значение между определенной наименьшей мощностью и полной мощностью горелки 2а, 2b, 2с, 2d.

Это можно отчетливо увидеть на Фигуре 2, которая показывает в зависимости от времени работу воздушной горелки, использующей нефть в качестве топлива, когда используют способ дополнительного струйного дутья окислителя согласно настоящему изобретению в самый момент включения обсуждаемой горелки. Так, в диаграмме показаны величины расхода потоков нефти (сплошная линия, литров/час, по Y-оси с правой стороны), воздуха (пунктирная линия, Нм3/час, по Y-оси с левой стороны), и подводимого дополнительного окислителя (точечно-пунктирная линия, Нм3/час, по Y-оси с левой стороны) для горелки в зависимости от времени, прошедшего с момента начала операции (Х-ось). Во время регулирования горелки на работу с более высокими мощностями от состояния готовности получаются зависимости, представляющие расход потоков нефти, воздуха и дополнительного окислителя, которые подобны таковым, показанным в Фигуре 2.

При низких уровнях мощности поток нефти в горелку непрерывно увеличивается по мере повышения мощности горелки. Вначале горелка работает, используя в качестве окислителя только воздух. Когда мощность горелки возрастает выше определенного уровня, при котором расход потока воздуха в холостом режиме работы горелки становится уже недостаточным для снабжения горелки (в Фигуре 2 это происходит в момент около 10:14:45), поток воздуха начинает заметно увеличиваться. Чтобы после этого еще более повысить мощность горелки, начинается подача дополнительного окислителя (в момент около 10:16:45) через фурму, расположенную в отдалении от горелки. Как упомянуто выше, подачу дополнительного окислителя начинают, когда горелка работает с определенной наименьшей мощностью.

Согласно предпочтительному варианту осуществления, эта наименьшая мощность составляет 20% или выше от максимальной мощности воздушной горелки. Согласно дополнительному предпочтительному варианту осуществления, наименьшая мощность составляет 25% или выше от максимальной мощности горелки.

После этого расход потока дополнительно подаваемого окислителя повышают в зависимости от возрастания расхода потока топлива, вплоть до желательной эксплуатационной мощности. С другой стороны, расход потока воздуха опять корректируют обратно до уровня расхода потока в режиме холостого хода. Во время всего этого процесса соотношение между общим количеством кислорода в воздухе и в подаваемом дополнительном окислителе, с одной стороны, и количеством топлива, с другой стороны, регулируют до предварительно заданного значения. Это предварительно заданное значение может быть постоянным или представлять собой функцию пропорции дополнительного окислителя относительно количества воздуха.

Согласно предпочтительному варианту осуществления, стехиометрическое соотношение между подаваемым топливом и общим количеством подводимого окислителя является таким, чтобы обеспечивать почти стехиометрическую смесь. Выражение «почти стехиометрическая смесь» ориентировано на значения «ламбда» между примерно 0,95 и 1,2. Является предпочтительным, чтобы эта почти стехиометрическая смесь достигалась либо для отдельной горелки в определенной зоне горения, либо для всей печи в целом.

Согласно еще одному предпочтительному варианту осуществления, более высокое соотношение (предпочтительно значение «ламбда» около 1,15) употребляют, когда применяют только воздух, то есть, при более низких мощностях горения, и меньшее соотношение (предпочтительно значение «ламбда» около 1,05) используют при применении большей доли дополнительного окислителя, то есть при более высоких мощностях горения. В общем же предпочтительно, чтобы избыток обобщенного количества окислителя относительно количества топлива регулировался так, чтобы значение «ламбда» было более низким при повышенном содержании дополнительного окислителя.

Здесь выражение «ламбда» используют в таком значении, что если, например, «ламбда»=1,15, то это значит, что избыточное количество кислорода составляет 15% сверх стехиометрического количества кислорода, необходимого для полного окисления имеющегося в наличии топлива.

Когда окислитель подают в таких пропорциях, достигается дополнительное повышение коэффициента полезного действия процесса тем, что подаваемый таким образом окислитель улучшает сгорание в нагретой печи и обеспечивает дальнейшее снижение выбросов оксидов азота (NOx), так как снижается количество азота, подводимого в зону сгорания посредством воздуха для горения. Более того, дальнейшее снижение потребления воздуха, обусловленное таким принципом регулирования, обеспечивает возможность достижения еще более улучшенной утилизации тепла в случае, когда воздух для горения предварительно подогревают, что является предпочтительным.

Таким образом, взаимоотношение в плане подводимого кислорода между подачей воздуха к горелке и струйным дутьем окислителя будет в большой степени варьировать в широком диапазоне значений эксплуатационной мощности горелки. Более конкретно, весь подводимый кислород будет обеспечиваться подаваемым к горелке воздухом при мощностях ниже определенной наименьшей мощности, и по меньшей мере 40% подводимого кислорода будут подаваться посредством дополнительного окислителя во время эксплуатации при полной или близкой к таковой мощности.

В дополнение к вышеописанным преимуществам, способ, в котором употребляют струйное дутье переменного количества дополнительного окислителя согласно вышесказанному, тем самым делает возможной эффективную работу существующей воздушной горелки в очень широком диапазоне значений мощности, если в сочетании с горелкой монтируют фурму согласно настоящему изобретению.

Согласно предпочтительному аспекту настоящего изобретения, во время сборки нового оборудования одну или несколько воздушных горелок монтируют в комбинации с одной или несколькими фурмами вышеописанного типа. Таким образом, согласно этому аспекту устанавливают воздушные горелки, имеющие лишь настолько высокую производительность, чтобы соответствовать несколько более высокому уровню, нежели потребление воздуха в режиме холостого хода, согласно вышесказанному. Затем недостающий окислитель подают с помощью такого струйного дутья дополнительного окислителя, как это было описано выше. Этим достигается существенная экономия расходов на оборудование для вентиляции, предварительного нагревания, контроля и подачи воздуха.

Выше были описаны предпочтительные варианты осуществления. Однако специалисту в данной области техники очевидно, что могут быть сделаны многообразные модификации описанных вариантов осуществления без выхода за пределы смысла изобретения. Таким образом, изобретение не должно быть ограничено описанными вариантами осуществления, но скорее может видоизменяться в пределах области прилагаемых пунктов формулы изобретения.

Например, вышеописанное соотношение между общим количеством подводимого окислителя и топливом не обязательно должно быть эффективным для всех отдельно размещенных пар фурм для дополнительного окислителя и воздушных горелок. Вместо этого, соотношение может быть достигнуто совместной подачей воздуха и струйного дутья дополнительного окислителя в группе из одной или более фурм, в сочетании с одной или несколькими воздушными горелками в балансе с общим количеством подаваемого топлива в группе.

1. Способ гомогенизации распределения тепла, а также снижения количества NOx в продуктах сгорания, при работе промышленной печи (1) с по меньшей мере одной горелкой (2a, 2b, 2c, 2d) с использованием воздуха в качестве окислителя, причем вставляют фурму (3a, 3b, 3c, 3d) в печь (1), обеспечивают течение дополнительного окислителя, содержащего по меньшей мере 50% газообразного кислорода через фурму (3a, 3b, 3c, 3d) в печь (1), и общее количество подаваемого кислорода, частично по средствам воздуха, частично посредством дополнительного окислителя, подают в заданном соотношении относительно количества топлива, подаваемого через воздушную горелку (2а, 2b, 2c, 2d), отличающийся, во-первых, сочетанием того,- что по меньшей мере 40% от подаваемого кислорода вводят посредством дополнительного окислителя,- что фурму (3a, 3b, 3c, 3d) размещают на расстоянии от воздушной горелки (2а, 2b, 2c, 2d) по меньшей мере 0,3 метра,- что обеспечивают поток дополнительного окислителя в печь (1) через фурму (3a, 3b, 3c, 3d) с по меньшей мере скоростью звука,и, во-вторых, что дополнительный окислитель подают только тогда, когда воздушная горелка (2а, 2b, 2c, 2d) работает с мощностью, равной определенной наименьшей мощности или превышающей ее.

2. Способ по п.1, отличающийся тем, что заданное соотношение между общим количеством подводимого окислителя и подаваемого топлива выбирают таким, чтобы в процессе горения имело место стехиометрически избыточное количество окислителя, и что избыточное количество окислителя относительно количества топлива регулируют так, чтобы значение «ламбда» было меньшим, когда доля дополнительно подводимого окислителя является более высокой.

3. Способ по п.1, отличающийся тем, что для каждой горелки (2а, 2b, 2c, 2d) в промышленной печи (1) используют только одну фурму (3a, 3b, 3c, 3d).

4. Способ по п.1, отличающийся тем, что расстояние (4) между горелкой (2а, 2b, 2c, 2d) и фурмой (3a, 3b, 3c, 3d) выбирают составляющим между 0,5 метра и 1,2 метра.

5. Способ по п.4, отличающийся тем, что расстояние (4) между горелкой (2а, 2b, 2c, 2d) и фурмой (3a, 3b, 3c, 3d) выбирают составляющим между 0,7 метра и 0,9 метра.

6. Способ по любому из пп.1-3, отличающийся тем, что расстояние (4) между горелкой (2а, 2b, 2c, 2d) и фурмой (3a, 3b, 3c, 3d) выбирают составляющим между 1,5 и 4 величинами диаметра окружности, которая охватывает все отверстия для подачи воздуха, однако по меньшей мере 0,3 метра.

7. Способ по п.6, отличающийся тем, что расстояние (4) между горелкой (2а, 2b, 2c, 2d) и фурмой (3a, 3b, 3c, 3d) выбирают составляющим между 2,5 и 4 характеристическими диаметрами.

8. Способ по п.1, отличающийся тем, что фурму (3a, 3b, 3c, 3d) размещают в таком направлении, чтобы поток дополнительного окислителя не пересекался с факелом пламени горелки (2а, 2b, 2c, 2d).

9. Способ по п.1, отличающийся тем, что по меньшей мере 50% подводимого кислорода подают посредством дополнительного окислителя.

10. Способ по п.9, отличающийся тем, что посредством дополнительного окислителя подают между 50% и 80% подводимого кислорода.

11. Способ по п.1, отличающийся тем, что окислитель, подаваемый струйным дутьем, представляет собой окислитель, имеющий по меньшей мере 85 процентов по весу кислорода.

12. Способ по п.1, отличающийся тем, что дополнительный окислитель подводят через сопло Лаваля в фурме (3a, 3b, 3c, 3d).

13. Способ по п.1, отличающийся тем, что дополнительный окислитель подают со скоростью, составляющей по меньшей мере 1,5 величины скорости звука.

14. Способ по п.13, отличающийся тем, что дополнительный окислитель подают со скоростью, составляющей между 1,5 величины скорости звука и 1,8 величины скорости звука.

15. Способ по п.1, отличающийся тем, что каждую из нескольких горелок (2а, 2b, 2c, 2d) оснащают одной соответствующей фурмой (3a, 3b, 3c, 3d), и что межцентровое расстояние (5) между двумя соседними горелками, другими словами, расстояние между соответствующими центрами двух таких горелок в плоскости, которая параллельна стенке печи, выбирают составляющим по меньшей мере около 2 метров.

16. Способ по п.1, отличающийся тем, что каждую из нескольких горелок (2а, 2b, 2c, 2d) оснащают одной соответствующей фурмой (3a, 3b, 3c, 3d).

17. Способ по п.1, отличающийся тем, что определенная наименьшая мощность, другими словами наименьшая мощность воздушной горелки (2а, 2b, 2c, 2d), при которой или выше которой производят подачу дополнительного окислителя, составляет 20% или выше от полной мощности.