Способ получения нановискерных структур оксидных вольфрамовых бронз на угольном материале

Иллюстрации

Показать всеИзобретение относится к способу получения нановискерных структур оксидных вольфрамовых бронз на угольном материале, в котором электролиз ведут в импульсном потенциостатическом режиме при перенапряжении 300 мВ в расплаве, содержащем 30 мол. % K2WO4, 25 мол. % Li2WO4 и 45 мол. % WO3, с использованием платинового анода, при этом электроосаждение ведут на катоде из угольного материала с высокой удельной поверхностью, перед подачей на электрод импульса перенапряжения катод пропитывают расплавом в течение времени, достаточного для пропитки, но недостаточного для активного выгорания углерода из угольного катода. Использование настоящего способа позволяет получить нановискерные структуры вольфрамовых бронз на угольном материале, которые могут использоваться как катализаторы с высокой активностью, обладающие технологическими свойствами для процессов органического и нефтехимического синтеза. 3 пр., 1 табл., 6 ил.

Реферат

Изобретение относится к области высокотемпературной электрохимии, в частности к электролитическому получению нановискерных структур оксидных вольфрамовых бронз (ОВБ) на угольном материале, и может быть использовано, в частности, для формирования каталитических систем окислительно-восстановительных процессов технологий органического и нефтехимического синтеза, к которым относятся получение витаминов, органических кислот, обессеривание нефтепродуктов и др.

Известна высокая каталазная активность, проявленная нанокристаллическими ОВБ (Вакарин С.В., Меляева А.А., Семерикова О.Л., Кондратюк B.C., Панкратов А.А., Плаксин С.В., Поротникова Н.М., Зайков Ю.П., Петров Л.А., Микушина Ю.В., Шишмаков А.Б. А.Б., Чупахин О.Н. Каталазная активность крупнозернистых и наноразмерных оксидных вольфрамовых бронз, полученных электролизом расплавленных солей. Известия Академии Наук. Серия химическая. 2011, №10, 1951-1954) [1]. Известна также способность поливольфраматного расплава в процессе электролитического нанесения ОВБ окислять поверхность помещенных в него материалов.

При этом нанесенные катализаторы (Кт) на основе активных углей (АУ) в течение последних лет привлекают внимание исследователей. Существуют различные методы осаждения активного материала (X) на носитель: пропитка, адсорбция, ионный обмен и др. (Стайлз Э.Б., Носители и нанесенные катализаторы. Теория и практика, Москва: Химия, 1991) [2]; (Тарковская И.А. Окисленный уголь, Киев: Наук. думка, 1981) [3]; (Семиколенов В.А. Успехи химии, 1992, 61(2), 320-331) [4]; (Катализ и нефтехимия, 2003, №11, С.51) [5]. Однако с позиций возможности применения таких систем важным является формирование активной фазы с высокой степенью дисперсности и требуемым составом и строением поверхности носителя, поскольку эти факторы определяют активность и селективность получаемых Х/АУ-контактов (Журн. физ. химии, 1993, 67 (11), 2328-2332) [6]. Однако среди многочисленных способов нанесения различных материалов на поверхность угля в мировой научной и патентной литературе нет сведений о высокотемпературном электрохимическом способе формирования нанокристаллических ОВБ на угольном материале.

Наиболее близким по технической сущности к заявляемому способу является способ получения наноигольчатых катализаторов окислительно-восстановительных процессов на основе оксидных вольфрамовых бронз (RU 2456079, опубл. 20.07.2012, бюл. №20) [7]. В известном способе электролиз ведут в импульсном потенциостатическом режиме при перенапряжении 170-300 мВ в расплаве, содержащем 30 мол.% K2WO4, 25 мол.% Li2WO4 и 45 мол.% WO3, с использованием платинового анода, при этом процесс электроосаждения ведут на вольфрамовом катоде. Способ позволяет получать нанокристаллический порошок бронзы гексагональной структуры, состоящий из микрокристаллов, где каждый микрокристалл - ориентированная наноигольчатая структура. Все иглы имеют одну ориентацию и вытянуты в направлении <0001>. Толщина игл составляет порядка 30-100 нм. Удельная поверхность наработанного порошка, полученного при перенапряжении 200 мВ, составляет 0.92 м2/г. Каталазная активность (разложение пероксида водорода - тестовая реакция на активность гетерогенных катализаторов в пероксидных процессах окисления) образцов, полученных данным способом, в 5 и 10 раз выше, чем у порошков бронз кубической и тетрагональной структур соответственно. Однако для формирования более эффективной каталитической системы предпочтительно активный материал нанести на какой либо носитель.

Задача изобретения заключается в разработке высокотемпературного электрохимического способа получения системы «нанокристаллическая ОВБ - носитель» с целью создания катализаторов с высокими активностью, технологическими свойствами для процессов органического и нефтехимического синтеза.

Для решения поставленной задачи предложен способ, в котором электролиз ведут в импульсном потенциостатическом режиме при перенапряжении 300 мВ в расплаве, содержащем 30 мол.% K2WO4, 25 мол.% Li2WO4 и 45 мол.% WO3, с использованием платинового анода, при том, что электроосаждение ведут на катоде из угольного материала с высокой удельной поверхностью, перед подачей на электрод импульса перенапряжения катод пропитывают расплавом в течение времени, достаточного для пропитки, но не достаточного для активного выгорания углерода из угольного катода.

Использованный в заявленном способе режим электролиза позволяет из расплава солей нанести ОВБ непосредственно на угольную подложку. В процессе исследований обнаружено, что при осаждении ОВБ в среде кислородсодержащего расплава на углеродную подложку происходит образование активных кислотных центров Бернстеда и Льюиса, в результате чего каталитическая активность системы «ОВБ - подложка» повышается в электрофильных процессах органического синтеза. Однако использование угольного материала в качестве катода требует соблюдения некоторых определенных условий. Например, угольная ткань представляет собой волокнистую структуру, и при опускании ее в расплав в начальный момент времени она может оказаться недостаточно хорошо смоченной электролитом, что сделает неэффективным процесс электролиза. С другой стороны, слишком длительная выдержка в кислородсодержащем расплаве может привести к значительному выгоранию угольных волокон из катода.

Таким образом, при осаждении ОВБ в вышеописанных условиях на угольную ткань одновременно будут протекать два процесса: электролитическое образование наноструктур ОВБ и окисление угля. Это явление может привести к получению новых высокоактивных каталитических систем.

Использование в качестве носителя угольного материала, обладающего высокими электропроводностью и удельной поверхностью, позволит создать новый полифункциональный катализатор, содержащий центры ОВБ с окислительно-восстановительными свойствами и обладающий дополнительно кислородными кислотными центрами.

Новый технический результат, достигаемый заявленным способом, заключается в повышении активности и технологических свойств катализаторов для процессов органического и нефтехимического синтеза.

Экспериментальную проверку способа осуществляли следующим образом. Использовали расплав K2WO4 - 30 мол.%; Li2WO4 - 25 мол.%; WO3 - 45 мол.%. Электролиз проводили в трехэлектродной ячейке с использованием импульсного потенциостатического режима. Анодом служила платиновая проволока, электродом сравнения - платиновая фольга площадью 1 см2, полупогруженная в расплав, а катодом - угольная ткань марки «Бусофит Т-1». Контейнером являлся платиновый тигель. Температуру процесса поддерживали постоянной, равной 700°C. Равновесный потенциал устанавливали равным 760 мВ, величину катодного импульса перенапряжения устанавливали равным 300 мВ, время импульса - 0.1 с.

Для проведения эксперимента электрохимическую ячейку помещали в шахтную печь, температуру в которой поддерживали с помощью терморегулятора «Варта ТП 703». Вблизи электродов (в электролите) температуру измеряли с помощью платина-платинородиевой термопары.

Источником питания являлся потенциостат ПИ50-1.1. Величина и длительность зарождающего импульса задавались с помощью программатора ПР-8.

По окончании опыта катодный осадок отмывали в щелочном растворе, затем промывали в дистиллированной воде и сушили при комнатной температуре. Полученные покрытия исследовали на электронном микроскопе JSM-5900 LV, на котором проследили влияние электрохимических параметров на морфологию осадков, а также рентгеновским методом. Рентгеноструктурный анализ проводили на установке “RIGAKU” DNAX 2200РС в монохроматизированном Cu Kα излучении.

Для установления связи состава, строения и дисперсности образцов оксидных вольфрамовых бронз (ОВБ), в том числе нанокристаллических, с каталитическими свойствами использовали модельную реакцию разложения пероксида водорода (каталазная активность). Этот тест, характеризующий участие материалов в окислительно-восстановительных процессах, удобен для скрининговых исследований потенциально эффективных каталитических систем перекисного окисления органических субстратов (ароматических, карбонильных, гетероциклических и др. соединений), (В.Р. Пен, Н.В. Каретникова, И.Л. Шапиро, И.В. Мирошниченко. Успехи современного естествознания, 2010, №9, С.212) [8]; (В. Zapata, F. Pedraza, М.А. Valenzuela, Catal. Today 106 (2005) 219-221) [9].

Сравнительные кинетические исследования по изучению распада пероксида водорода в присутствии образцов бронз проводили в термостатируемом реакторе, снабженном обратным холодильником, при перемешивании водного раствора H2O2 посредством барботажа воздухом. Температура реакции 50°C. Начальная концентрация H2O2 - 0.64 моль/л, навеска образцов - 0.1 г. С целью минимизации ошибок при работе с наноразмерными катализаторами по истечении определенного времени процесс прекращали, раствор декантировали и центрифугировали при 6000 об/мин. Содержание оставшегося пероксида водорода определяли иодометрическим методом (Справочник химика. М.: ГОСХИМИЗДАТ. 1962) [10]. Каталазную активность оценивали по величине начальной скорости каталитичекого разложения пероксида водорода (W0).

Продолжительность каждого процесса составляла 5, 10, 20 и 30 минут.

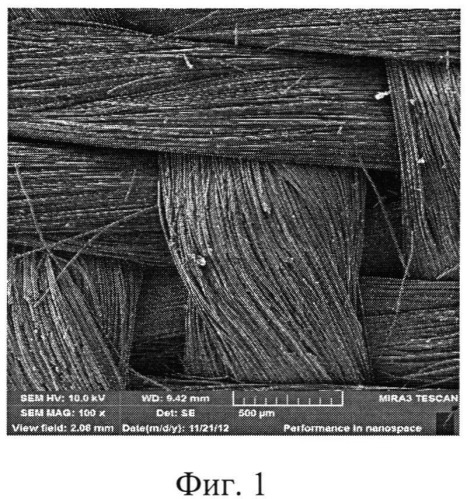

На фиг.1-2 приведена структура исходной угольной ткани. Для определения времени, необходимого для пропитки расплавом всей поверхности угольной ткани, был проведен ряд экспериментов. Перед подачей импульса тока катод выдерживали в расплаве от 0 до 150 с, после чего поднимали над расплавом на время, необходимое для замерзания расплава, и вновь погружали в расплав на 2 с для равномерного прогрева. После этого на катод накладывали импульс напряжения прямоугольной формы, затем вынимали электрод из расплава, отмывали от электролита в растворе 10-15 мас.% KOH, дистиллированной воде и сушили при комнатной температуре.

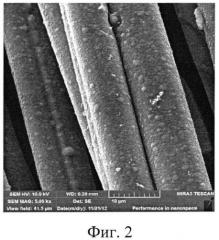

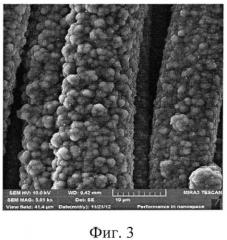

На угольной ткани протекают параллельно два процесса - обгорание угля в кислородсодержащем расплаве (фиг.3) и электроосаждение гексагональной ОВБ (фиг.4-5). На фиг.5 видно, что осадок ОВБ состоит из вискеров нанометровой толщины. Толщина вискеров лежит в интервале 30-150 нм, а длина достигает 5000 нм. Наблюдения показали, что при времени бестоковой выдержки менее 2 мин катод из угольной ткани оказывается недостаточно пропитанным расплавом, а при времени более 2 мин слишком активно протекает процесс выгорания угольных волокон. На фиг.6 приведена рентгенограмма осадка ОВБ на угольной ткани. Проведенный РФА показал наличие гексагональной ОВБ изоструктурной K0,33W0,94O3. Установлено, что угольная ткань с нанесенными на нее нановискерными ОВБ проявляет существенную активность в каталитическом разложении пероксида водорода.

Пример 1. Нановискерные каталитические системы «оксидная вольфрамовая бронза - угольный материал» получали из расплава, содержащего 30 мол.% K2WO4, 25 мол.% Li2WO4 и 45 мол.% WO3, с использованием платинового анода, процесс электроосаждения вели на угольном катоде. Угольный электрод предварительно выдерживали в расплаве в течение 1 минуты. На ячейку подавали одиночный импульс перенапряжения прямоугольной формы величиной 300 мВ и длительностью 0,1 с. При этом на электроде осадок ОВБ не образуется, что можно объяснить тем, что материал угольного катода оказывается недостаточно пропитанным расплавом.

Пример 2. Нановискерные каталитические системы «оксидная вольфрамовая бронза - угольный материал» получали из расплава, содержащего 30 мол.% K2WO4, 25 мол.% Li2WO4 и 45 мол.% WO3, с использованием платинового анода, процесс электроосаждения вели на угольном катоде. Угольный электрод предварительно выдерживали в расплаве в течение 2 минут. На ячейку подавали одиночный импульс перенапряжения прямоугольной формы величиной 300 мВ и длительностью 0,1 с. При этом на электроде образуется осадок нановискерных ОВБ (фиг. 4-5).

Полученную систему «ОВБ - носитель» исследовали в реакции разложения пероксида водорода (каталазная активность). В таблице приведены начальные скорости (W0, моль/л·ч) распада, а также удельные конверсии (Kуд, ммоль H2O2/г образца) пероксида водорода за 30 минут в присутствии образцов ОВБ на вольфрамовом и на угольном материале. Как следует из данных таблицы, удельная конверсия, а также начальная скорость разложения пероксида водорода в случае каталитической системы «ОВБ - носитель» почти в тридцать раз превышает аналогичные показатели для порошка гексагональной ОВБ.

Пример 3. Нановискерные каталитические системы «оксидная вольфрамовая бронза - угольный материал» получали из расплава, содержащего 30 мол.% K2WO4, 25 мол.% Li2WO4 и 45 мол.% WO3, с использованием платинового анода, процесс электроосаждения вели на угольном катоде. Угольный электрод предварительно выдерживали в расплаве в течение 2,5 минут. На ячейку подавали одиночный импульс перенапряжения прямоугольной формы величиной 300 мВ и длительностью 0,1 с. При этом происходит разрушение угольных волокон вследствие их выгорания в кислородсодержащем расплаве. Каталитическая система «ОВБ - угольная ткань» не образуется.

Таким образом, приведенные данные подтверждают, что совокупность существенных признаков заявленного способа позволяет высокотемпературным электрохимическим способом получить систему «нанокристаллическая ОВБ - углерод», как катализатор с высокими активностью и технологическими свойствами для процессов органического и нефтехимического синтеза.

| Начальные скорости (W0, моль/л·ч) распада, а также удельные конверсии (Kуд, ммоль H2O2/г бронзы) пероксида водорода за 30 минут в присутствии нанокристаллической ОВБ и каталитической системы «нанокристаллическая ОВБ - угольный носитель» | |||||

| Состав, изоструктурное соединение | Структура | Образец | Удельная поверхность м2/г | Удельная конверсия H2O2 за 30 мин ммоль/г бронзы | Начальная скорость W0 моль/л·час |

| KxLiyWO3 | Гексагональная | Нанокристаллическая ОВБ - угольный носитель | - | 1400 | 89,3 |

| K0.33W0,94O3 | |||||

| KxLiyWO3 | Гексагональная | Нанокристаллический порошок ОВБ | 0,92 | 47,8 | 3,00 |

| K0.26WO3 |

Способ получения нановискерных структур оксидных вольфрамовых бронз на угольном материале, в котором электролиз ведут в импульсном потенциостатическом режиме при перенапряжении 300 мВ в расплаве, содержащем 30 мол. % K2WO4, 25 мол. % Li2WO4 и 45 мол. % WO3, с использованием платинового анода, отличающийся тем, что электроосаждение ведут на катоде из угольного материала с высокой удельной поверхностью, перед подачей на электрод импульса перенапряжения катод пропитывают расплавом в течение времени, достаточного для пропитки, но недостаточного для активного выгорания углерода из угольного катода.