Внутрискважинная калибровка инструмента при проведении изысканий пластов

Иллюстрации

Показать всеИзобретение относится внутрискважинной калибровке инструментов. Техническим результатом является устранение ограничений при калибровке скважинной аппаратуры температурного дрейфа и других ошибок датчика. Предложен аппарат скважинной калибровки датчика, содержащий корпус и поворотный механизм или карданный подвес, размещенный в указанном корпусе и содержащий, по меньшей мере, один датчик. Причем указанный поворотный механизм выполнен с возможностью поворота датчика относительно трех перпендикулярных осей с перемещением оси чувствительности датчика вдоль трехмерной орбиты. Предложен также способ калибровки датчика, заключающийся в использовании замеров, полученных на трехмерной орбите для калибровки датчика и определения других характеристик этого датчика или калибруемого инструмента. 3 н. и 30 з.п. ф-лы, 30 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СВЯЗАННЫЕ ЗАЯВКИ

[0001] Настоящей заявкой испрашивается приоритет по предварительной заявке США №61/114457, поданной 13 ноября 2008 г. и озаглавленной «Внутрискважинная калибровка инструмента при проведении изысканий пластов», и по предварительной заявке США №61/114466, поданной 14 ноября 2008 г. и озаглавленной «Внутрискважинная калибровка инструмента с расположенными под углом датчиками при проведении изысканий пластов», которые включены в настоящее описание посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] В процессе бурения и освоения нефтяных и газовых скважин может быть необходимо проведение вспомогательных операций, таких как оценка производственных возможностей пластов, пересекаемых стволом скважины. Например, после того как скважина или участок скважины был пробурен, исследуемую область обычно изучают для определения различных свойств пласта, таких как коэффициент проницаемости, тип жидкости, качество жидкости, плотность жидкости, температура пласта, внутрипластовое давление, давление насыщения, градиент пластового давления, подвижность, вязкость фильтрата, сферическая мобильность, взаимосвязанные сжимаемость и пористость, нарушение проницаемости в приствольной части пласта (что является показателем того, как проницаемость фильтрата бурового раствора меняется вблизи скважины) и анизотропия (которая представляет собой отношение вертикальной и горизонтальной проницаемости). Эти исследования проводят с целью определить, является ли коммерческое использование пересекаемых стволом пластов рентабельным, и как можно оптимизировать производство.

[0003] Инструменты для оценки или проведения обследования пластов и жидкостей в стволе скважины могут быть различными, и эти инструменты могут быть развернуты внутри скважины различными способами. Например, оценивающий инструмент может содержать измеритель, содержащий устройство для взятия проб или зонд и датчики давления. Оценивающий инструмент может содержать систему идентификации жидкости (ID) с отсеками или бутылками для отбора проб. Измерительная аппаратура, в том числе датчики ориентации, такие как магнитометры или акселерометры, могут быть использованы для изысканий пласта и получения его профиля, модели, или изображения. Инструмент может быть подан внутрь скважины на тросе. Зачастую оценивающий инструмент соединен с трубой, например утяжеленной бурильной трубой, и присоединен к бурильной колонне, используемой при бурении скважины. Таким образом, оценка и идентификация пластов и жидкостей может быть получена в ходе буровых работ с инструментов измерения в процессе бурения (ИВПБ), или инструментов каротажа в процессе бурения (КВПБ). Часть вышеописанных компонентов и систем применима в самых различных комбинациях, согласно пониманию специалистом в данной области.

[0004] Внутрискважинные природные условия трудны и изменчивы и включают высокие температуры (например, выше 175°С), особенно во время бурения. Измерительная аппаратура и датчики, такие как магнитометры и акселерометры, могут быть чувствительны к высоким температурам, которые вызывают в них ошибки, называемые температурным дрейфом. Таким образом, необходимо постоянно калибровать магнитометры и акселерометры внутрискважинного комплекса аппаратуры для изысканий для учета постоянного температурного дрейфа. Принципы, описанные здесь, предназначены для устранения ограничений при калибровке температурного дрейфа и других ошибок датчика известных комплексов аппаратуры для изысканий.

ПОДРОБНОЕ ОПИСАНИЕ

[0005] В чертежах и описании, которые следуют ниже, одинаковые элементы обычно помечены во всем описании и на чертежах одними и теми же номерами позиций. На чертежах масштаб может не соблюдаться. Определенные особенности вариантов реализации могут быть показаны в увеличенном масштабе или в несколько схематичной форме, а некоторые детали стандартных элементов могут не быть показаны для ясности и краткости. Приведенное описание допускает различные варианты реализации. Конкретные варианты реализации подробно описаны и показаны на чертежах, но стоит понимать, что приведенное описание следует считать иллюстрирующим примером описываемых принципов и не предназначено для ограничения только тем вариантом реализации, который показан и описан здесь. Следует четко понимать, что различные варианты реализации, обсуждаемые ниже, могут быть использованы отдельно или в любой подходящей комбинации для получения желаемых результатов.

[0006] В последующем описании и в формуле изобретения термины "содержит" и "включает" используются в открытой форме, и, таким образом, их следует понимать в значении "включая, но не ограничиваясь…". Если не указано иное, любое использование в любой форме терминов "соединять", "зацеплять", "взаимодействовать", "присоединить", или любого другого термина, описывающего взаимодействие между элементами, не предназначено для ограничения взаимодействия между элементами прямым взаимодействием, а может также включать косвенное взаимодействие между описанными элементами. Ссылки на верх или низ будут делаться в целях описания; "вверх", "верхние", "выше" или " вверх по течению" означает - к поверхности скважины и "вниз", "нижний", "ниже" или "вниз по течению" означает - к концу скважины, независимо от ориентации скважины. Кроме того, иногда может говориться о том, что некоторые компоненты или элементы взаимодействуют посредством жидкости. Под этим подразумевается, что компоненты сконструированы и взаимосвязаны таким образом, что жидкость может перетекать между ними через канал, трубу или трубопровод. Кроме того, обозначение "ИВПБ" или "КВПБ" используется для обозначения всех общих измерений в процессе бурения (ИВПБ) или каротажа аппаратами и системами во время бурения (КВПБ). Различные особенности, упомянутые выше, а также другие особенности и признаки, более подробно описанные ниже, будут очевидны специалистам в данной области после прочтения последующего подробного описания вариантов реализации со ссылкой на прилагаемые чертежи.

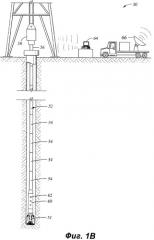

[0007] На Фиг.1 показана бурильная установка, содержащая оборудование для исследования и изыскания пласта. Внутрискважинные электронные приборы 10, такие как комплекс инструментов изыскания пласта с магнитометрами и/или акселерометрами, исследователь пластов, инструмент определения пластовой жидкости, инструмент ИВПБ, инструмент КВПБ каротажа, зонд бурения, обсадные трубы, проводной инструмент, канатный инструмент, инструмент вскрытия пласта или другой электронный инструмент, показаны в увеличенном масштабе и схематично как часть нижней забойной сборки 6, включая переводник 13 и сверло 7 на своем самом удаленном конце. Забойная сборка 6 спущена с буровой платформы 2, например, судна или обычной наземной платформы, через бурильную колонку 5. Бурильная колонна 5 размещена через стояк 3 и устье скважины 4. Обычное буровое оборудование (не показано) установлено на вышке 1 и вращает бурильную колонну 5 и сверло 7, вызывая формирование скважины 8 сквозь материал пласта 9 посредством сверла 7. Сверло 7 можно вращать с использованием других средств, таких как внутрискважинный двигатель. Скважина 8 проникает в подземные области или резервуары, такие как резервуар 11, который, как полагается, содержит углеводороды в коммерчески пригодном количестве, и которые также подвержены действию магнитного поля Земли. Таким образом, формируется затрубное пространство 15. В соответствии с предложенной идей электронный инструмент 10 используется в других забойных сборках и с другими бурильными установками и на других наземных платформах, так же как и на других морских буровых, как показано на фиг.1. Во всех случаях, в дополнение к электронным средствам 10, забойная сборка 6 содержит различные обычные приборы и системы, такие как забойный двигатель, поворотный управляемый инструмент, системы телеметрии выбросов загрязнений, датчики и системы НВПБ или КВПБ, и другие устройства, известные в данной области.

[0008] В некоторых вариантах реализации, инструмент и нижняя часть бурильной колонны может быть частью телеметрии и/или электромагнитной сети 50 с проводкой в колоннах, как показано на фиг.1В. Оборудование 60 для исследования или изыскания пласта соединено с бурильной колонной 52 через серию телекоммуникационных бурильных труб 54 и связано через переходы с использованием стыковочных элементов, как описано ниже. Следует отметить, что в работе колонны 52 могут быть и другие формы передачи, такие как скрученные трубы или телекоммуникационные скрученные трубы. Другие компоненты сети 50 могут содержать ведущую бурильную трубу 56; блок ретранслятора в верхней части 58 ствола для сопряжения с сетью 100, для управления буровыми работами, и с остальным миром; компьютер 64 в центре управления установкой для работы, работающий в качестве сервера; и линию беспроводной связи 108. Измерительное оборудование 60 с датчиками 62 показано связанным с сетью 100 чуть выше буровой головки 51 вдоль пути ее проходки и вдоль бурильной колонны 52. Как показано на фиг.1C, секции 54 трубы бурильной колонны 52 содержат проводники 70, которые проходят по всей длине секции трубы. Стыковочные элементы 72 обеспечивают передачу питания и/или данных между секциями 54 трубы и другими компонентами 74 трубы, такими как муфты, соединители и другие трубы. Сигнал питания/данных может передаваться вдоль трубы от одного конца инструмента, через проводник(и) 150 до другого конца трубы через элементы 155.

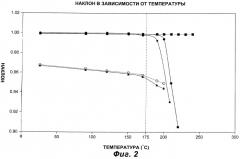

[0009] На фиг.2-4 графически представлена нестабильность разных внутрискважинных датчиков при повышенных температурах. Например, приблизительно при 150-175°С, наклон кривых, представляющих различные датчики, резко меняется как функция температуры. Как показано, общие коэффициенты усиления датчиков и отклонение измерения очень быстро меняются при повышенных температурах. Таким образом, небольшая ошибка в измерении температуры может привести к большой ошибке в значениях температурной компенсации, полученных от датчика с использованием обычных справочных таблиц или полиномных расчетов температурной компенсации. Кроме того, велика непредсказуемость для калибровки датчиков при повышенных температурах, нередки случаи, когда калибровочная является неповторяемой зависимостью от температуры. Таким образом, в некоторых вариантах реализации, необходима калибровка датчиков на месте, или «на лету» или «в режиме реального времени», в непосредственной временной близости от момента каждого измерения.

[0010] В некоторых вариантах реализации датчик ориентации выполнен с возможностью поворота вокруг оси инструмента или буровой колонны, и в то же время он выполнен с возможностью поворота вокруг одной или нескольких дополнительных осей, перпендикулярных оси инструмента или буровой колонны. На фиг.5-7 показан блок 100 аппаратуры датчиков. На фиг.5 показан частичный вид в разрезе блока 100, содержащего внешний корпус или тело 102, вал 104, связанный с элементом 106 передачи движения, и второй элемент 116 передачи движения, взаимодействующий с первым элементом 106 передачи движения. В некоторых вариантах реализации элементы передачи движения являются сопряженными зацепляющимися зубчатыми колесами или коническими зубчатыми колесами. Зубчатое колесо 116 является частью шасси 110 датчика, содержащего датчик 114, объединенный с опорой 112, и цилиндрические вращательные опорные элементы 118, позволяющие зубчатому колесу 116 поворачивать шасси 110 датчика. Датчик 114 имеет направление или ось 115 чувствительности. В некоторых вариантах реализации ось 115 чувствительности является осью максимальной чувствительности датчика 114. Шасси 110 датчика установлено во внешнем каркасе 108 с возможностью поворота, а внешний каркас 108 поддерживается корпусом 102 с возможностью поворота. Внешний каркас может поворачивать относительно корпуса 102, а шасси 110 датчика может поворачивать относительно внешнего каркаса и корпуса 102.

[0011] На фиг.6 блок 100 показан в перспективном виде с избранием внутренних объемных деталей. Вал 104 также может поворачивать вокруг оси Z, как показано стрелкой 122. Вал 104 также может поворачивать в направлении, противоположном стрелке 122. Внешний каркас 108 также может поворачивать вокруг оси Z в любом направлении и независимо от поворота вала 104. Шасси 110 датчика может поворачивать вокруг оси X, как показано стрелкой 124. Шасси 110 датчика также поворачивается в направлении, противоположном стрелке 124. Шасси 110 датчика и вал 104 функционально связаны через узел зубчатых колес 106, 116. Поворот внешнего каркаса подшипника 108 перемещает шасси 110 датчика, и, тем самым, датчик 114 в плоскости XY и влияют на направление осей Х и Y. Если вал 104 удерживается стационарно, в то время как внешний каркас 108 поворачивается, шасси 110 датчика начинает поворачиваться и переворачиваться, как будет описано ниже. В некоторых вариантах реализации вал 104 может содержать установленный на нем второй датчик 120.

[0012] С одной стороны, узел, образованный внешнем каркасом 108 и шасси 110 датчика, представляет собой многоосевой поворотный механизм датчика 114. Внешний каркас 108 способен поворачиваться или "двигаться подобно карусели" вокруг оси инструмента или оси бурильной колонны, в то время как шасси 110 датчика закреплено с возможностью поворота на внешнем каркасе подшипника 108 для поворота или "карданного вращения" вокруг другой оси по отношению к внешнему каркасу 108 и оси инструмента. В некоторых вариантах реализации, ось, перемещающаяся в карданном подвесе, перпендикулярна оси инструмента. Шасси датчика можно также отнести к корзине датчика. С другой стороны, узел представляет собой карданный механизм или устройство, в котором внешний каркас 108 является внешнем карданным подвесом, а шасси 110 датчика является внутреннем карданным подвесом. Объединенный узел зубчатых колес 106, 116 является частью приводного механизма, обеспечивающего работу по отдельности подвижных карданных компонентов.

[0013] На фиг.7 показан вид с торца блока 100, шасси 110 датчика немного повернуто вокруг оси Х с наклоном опоры 112, датчика 114 и оси 115 чувствительности. В некоторых вариантах реализации зубчатое колесо 106 может быть повернуто с поворотом зубчатого колеса 116 и шасси 110 датчика вокруг оси X. В других вариантах реализации зубчатое колесо 106 держится стационарно или удерживается валом 104, в то время как внешний каркас или карданный подвес 108 поворачивается относительно инструмента или оси Z, что приведет к блокировке движения зубчатого колеса 116 по неподвижному зубчатому колесу 106 и повороту шасси 110 датчика вокруг оси внутреннего карданного подвеса.

[0014] В различных вариантах реализации приводы для различных перемещений, описанных здесь, имеют низкое энергопотребление, низкое тепловыделение и низкое значение магнитного поля. Например, приводы могут включать: ходовой винт, линейный двигатель, зубчатые колеса, шестерню и пьезоэлектрический двигатель с нанопозиционированием. В некоторых вариантах реализации, механизм карданного подвеса содержит по меньшей мере один пьезоэлектрический двигатель, связанный с одним или несколькими карданными подвесами, такими как шасси 110 датчика и внешний каркас 108, а указанный по меньшей мере один пьезоэлектрический двигатель дополнительно соединен с электронной схемой управления для приведения его в действие. Электронная схема управления также предназначена для управления схемой приведения в действие карданных подвесов. В дополнительном варианте реализации механизм карданного подвеса содержит узел зубчатых колес, расположенный между одним пьезоэлектрическим двигателем и карданными подвесами. В других вариантах реализации механизм карданного подвеса содержит устройства памяти формы, способные к запоминанию по меньшей мере двух форм, связанных с по меньшей мере одним карданным подвесом, таким как шасси 110 датчика, с тем чтобы приводить карданные подвесы по меньшей мере в две ориентации. В следующем варианте реализации предложены приспособления, обеспечивающие изменение формы запоминаемыми устройствами памяти форм. В других вариантах реализации привод карданных подвесов является шаговым двигателем.

[0015] В некоторых вариантах реализации датчики 114, 120 являются датчиками ориентации с осями максимальной чувствительности. В некоторых вариантах реализации датчики содержат акселерометр, инклинометр, магнитометр или гироскоп.

[0016] Для иллюстрации того, как датчик 114 поворачивается вокруг трех перпендикулярных осей, или в трех перпендикулярных плоскостях, обратимся к фиг.8-13. На фиг.8 показан в перспективе вид блока 200 аппаратуры изысканий, частично в разрезе, а некоторые компоненты для ясности даны в прозрачном виде с обозначением контуров. Корпус 202 поддерживает компоненты блока 200, включая внутренний вал 204, выполненный с возможностью вращения, с зубчатым колесом 206, зацепленным с зубчатым колесом 216 в шасси датчика, корзине, или внутреннем карданном подвесе 210. Шасси 210 датчика содержит датчик 214, объединенный с опорой 212, и вращательные опорные элементы 218, которые позволяют зубчатому колесу 216 поворачивать опору 212 с датчиком 214 вокруг оси X. Внешний каркас или карданный подвес 208 может поворачиваться вокруг оси Z независимо от поворота вала 204. Датчик 214 сориентирован в направлении Y+, причем ось чувствительности датчика 214 выровнена по направлению Y+.

[0017] На фиг.9 показан внутренний вал 204, удерживаемый стационарно, и привод, запитанный для поворота внешнего каркаса 208 вокруг оси Z, как это показано на чертеже. Так как внешний каркас 208 поворачивается, зубчатое колесо 216 перемещается по неподвижному зубчатому колесу 206, одновременно поворачивая шасси 210 датчика. Такой двойной поворот ориентирует датчик 214 в новом положении в направлении Z-, при котором ось чувствительности датчика 214 выровнена по оси Z-.

[0018] На фиг.10 показан внешний каркас 208, который продолжает поворачиваться, в то время как вал 204 и зубчатое колесо 206 зафиксированы. Зубчатое колесо 216, продолжая перемещаться по неподвижному зубчатому колесу 206, перемещает датчик 214 в новую позицию в направлении Х+, как это показано на чертеже. Ось чувствительности датчика 214 выровнена по оси Х+.

[0019] На фиг.11 показан внешний каркас 208, который продолжает поворачиваться, в то время как вал 204 и зубчатое колесо 206 зафиксированы. Зубчатое колесо 216 продолжает перемещаться по неподвижному зубчатому колесу 206, с перемещением датчика 214 в новое положение в направлении Z+, как это показано на чертеже. Ось чувствительности датчика 214 выровнена по оси Z+.

[0020] На фиг.12 показан внешний каркас 208, который продолжает поворачиваться, в то время как вал 204 и зубчатое колесо 206 зафиксированы. Зубчатое колесо 216 продолжает перемещаться по неподвижному зубчатому колесу 206, с перемещением датчика 214 в новую позицию в направлении Y-, как это показано на чертеже. Ось чувствительности датчика 214 выровнена по оси Y-.

[0021] На фиг.13 показан внешний каркас 208, который продолжает поворачиваться, в то время как вал 204 и зубчатое колесо 206 зафиксированы. Зубчатое колесо 216 продолжает перемещаться по неподвижному зубчатому колесу 206, теперь чтобы переместить датчик 214 в новую позицию в направлении X, как это показано на чертеже. Ось чувствительности датчика 214 выровнена по оси X.

[0022] В некоторых вариантах реализации передаточное число 1:1 между зубчатыми колесами 106, 116 приведет шасси 110 датчика к броскам при выравнивании по оси Y и по оси Z. Если внешний каркас 108 поворачивается, пока внутренний вал остается в стационарном положении, как это изложено в настоящем документе, большее передаточное число позволит шасси датчика ориентироваться в разных направлениях. В некоторых вариантах реализации совместный поворот внешнего каркаса 108 и вала 104 будет выравнивать датчик 114 по оси Х или оси Y, или поворачивать датчик 114 в плоскости XY. В других вариантах реализации поворот по отдельности либо внешнего каркаса 108, либо вала 104 приведет к выравниванию шасси датчика по оси Z и нахождению в плоскости XZ или плоскости YZ (или просто в плоскости Z).

[0023] В некоторых вариантах реализации передаточное число зубчатых колес 206, 216 изменяется для достижения желаемых результатов. В некоторых вариантах реализации передаточное число составляет 2:1 для того, чтобы сориентировать датчик 214 и его ось чувствительности во всех положительных и отрицательных направлениях по трем перпендикулярным осям X, Y и Z, как было описано. Со ссылкой на фиг.13В, передаточное число 2:1 будет проводить ось чувствительности датчика 214 по трехмерным орбитам 232, 234 на трехмерной сфере 230. В других вариантах реализации и со ссылкой на фиг.13С, передаточное число регулируют до 6:5, чтобы проводить ось чувствительности датчика 214 по большему количеству трехмерных орбит 242 на трехмерной сфере 242. В иных вариантах реализации передаточное число подбирается так, чтобы увеличить количество и виды трехмерных орбит, по которым будет проходить ось чувствительности датчика.

[0024] Поворот осей датчиков ориентации в карданном подвесе, как описано выше, создает конкретную геометрию, описание, информацию и решения, которые могут быть использованы при калибровке датчиков и сборе дополнительной информации изыскания. На фиг.13D и 13Е блок датчиков 200 содержит внешний карданный подвес 208 и внутренний карданный подвес 210 с датчиком 214. Положение блока 200 соответствует ориентации инструмента на конкретной позиции i изыскания. Далее, θ - это угол наклона при ориентации i, ζ - это угол между осью чувствительности акселерометра 215 и осью инструмента Z при ориентации i, ζ0 - это смещение на угол ζ, Г - это угол поворота внешнего корпуса 202, измеряемый по отношению к оси X, и Г0 - это положение отклонителя, которое является углом, под которым ось чувствительности 215 лежит в плоскости, содержащей ось Z и вектор g. Для конкретного карданного подвеса и показанной ориентации датчика, ζ=π/2, если Г=Г0 при отсутствии какого-либо смещения. Следовательно, модель примерного ответа может быть следующей моделью ответа наклона:

ζ = ( G r Г + π 2 ) + ζ 0

С=b+5F(-sin(θ)sin(ζ)cos(Г+Г0)+cos(θ)cos(ζ))

[0025] Как показано на фиг.13Е, дополнительная геометрия может быть определена осями N, В, Е и V и проекцией 215' оси чувствительности на плоскость NE.

[0026] В альтернативных вариантах реализации ось чувствительности калибруемого датчика, или ось датчика Z, может быть ориентирована с использованием других механизмов, в соответствии с принципами, изложенными здесь. Например, со ссылкой на фиг.14-24, блок 300 датчиков обследования содержит трехосевой поворотный механизм для направления датчика ориентации вокруг трех перпендикулярных осей. Блок 300 датчиков содержит внутреннюю спиральную направляющую 302 для направления оси чувствительности Z при различных положениях датчика ориентации. На фиг.20 в корпусе 301 блока 300 размещена спиральная направляющая 302. Открытый конец 306 принимает датчик 304, содержащий рельсы 308, взаимодействующие с канавками 308. Датчик имеет ориентацию оси Z, как показано на чертеже.

[0027] На фиг.21 датчик 304 направляют или ведут по направляющей 302. Сила может быть обеспечена или приводными средствами, как описано здесь, или за счет движения опорной бурильной колонны. В новом положении датчика 304 ориентация оси Z изменилась, как показано на чертеже. На фиг.22 датчик 304 передвинулся по направляющей 302 в новую позицию с новой ориентацией оси Z, как показано на чертеже. На фиг.23 датчик продвинулся дальше по направляющей к новой ориентации оси Z. Наконец, на фиг.23 датчик 304 в гнезде 312 остановился, имея показанную на чертеже ориентацию оси Z. В некоторых вариантах реализации датчик 304 двигается по направляющей 302 в обратном направлении. В этих вариантах реализации спиральное передвижение датчика 304 по направляющей 302 похоже на изменение ориентации механизма карданного подвеса в трех перпендикулярных плоскостях, как описано выше. Замеры могут быть произведены в различных направлениях, и может быть выполнена калибровка, как это тоже описано здесь.

[0028] Для ясности в последующем описании ссылки будут сделаны на блок 200 датчиков, с пониманием того, что принципы в равной степени относятся к блоку 100 (или блоку 300). В примерных примерах реализации поворот или кручение в карданном подвесе оси 215 чувствительности датчика 214 определяется тем, что трехмерные орбиты оси чувствительности пересекают три взаимно перпендикулярных направления. В дополнительных вариантах реализации, трехмерные орбиты выбраны таким образом, что они по отдельности пересекают три взаимно перпендикулярных направления, отстающих на 180 градусов друг от друга. В одном из вариантов реализации эти три направления соответствуют направлению вдоль бурильной колонны и оси инструмента, и еще двум направлениям, перпендикулярным бурильной колонне и оси инструмента. В примерном варианте реализации передаточное число описанных здесь блоков зубчатых колес определяется как 2N/(2N-1), где N больше или равно 1, и создает орбиты, которые содержат по меньшей мере одно подмножество точек, которые определяют три взаимно перпендикулярных оси и пересекают эти оси, по меньшей мере два раза, с парой точек контакта, расположенных противоположно (т.е. на 180 градусов).

[0029] В примерном варианте реализации датчик 214 (который, например, может быть магнитометром, или акселерометром, или их сочетанием) поворачивают или крутят карданным подвесом так, что его ось 215 чувствительности направлена перпендикулярно оси Z бурильной колонны и блока 200 (как в позициях на фиг.8, 10, 12, 13). Затем внешний каркас 208 поворачивается или вращается так, чтобы повернуть перпендикулярно направленную ось 215 чувствительности вокруг оси Z бурильной колонны и инструмента. Замеры проводят датчиком 214. Кроме того, внешний каркас 208 может вращаться, в то время как внутренний карданный подвес 210 поворачивается блоком зубчатых колес, как было описано выше, с направлением оси 215 чувствительности через трехмерные орбиты, которые пересекают три взаимно перпендикулярных направления, как это было показано и описано со ссылкой на Фиг.13В и 13С. Замеры вновь проводятся датчиком 214.

[0030] В некоторых вариантах реализации замеры делаются способом пошаговых замеров при повороте, при котором замеры проводятся на дискретных значениях угла поворота при фиксировании положения бурильной колонны при каждом значении угла и при постоянной глубине. Дополнительные подробности этого способа можно найти в патенте США №4682412. В некоторых вариантах реализации замеры проводятся на дискретных углах поворота при фиксировании положения бурильной колонны при каждом значении угла, но на разных глубинах. Дополнительные подробности этого способа можно найти в патенте США №5806194. В некоторых вариантах реализации, замеры выполняют непрерывно, пока бурильная колонна поворачивается, как это описано в заявке на патент США №2006/0106587.

[0031] Замеры, произведенные, как описано выше, могут быть использованы для определения коэффициента масштабирования и отклонения. Коэффициент масштабирования и отклонения (как и параметры несоответствия) могут быть вычислены. В некоторых вариантах реализации замеры от датчика 214 совмещают с синусоидой со смещением. По величине смещения определяют отклонение, а по амплитуде определяют коэффициент масштабирования. Кроме того, орбитальные и взаимно перпендикулярные замеры, выполненные с системой 200, позволяют определять отклонение и коэффициент масштабирования с компенсацией замеров по одному направлению (т.е. магнитному полю, гравитационному полю или оси вращения Земли).

[0032] В некоторых вариантах реализации ось 215 чувствительности датчика 214 переворачивается на 180°, с обеспечением замера отклонения. Например, положение датчика 214 на фиг.8 по сравнению с положением на фиг.12 представляет 180° переворот датчика 214. Аналогично, положение на фиг.9 относительно положения на фиг.11 и положение на фиг.10 относительно положения на фиг.13. В некоторых вариантах реализации отклонение вычисляется с использованием цифровой обработки.

[0033] Расчет отклонения используется для калибровки датчика 214. В некоторых вариантах реализации коэффициент масштабирования определяется путем нормирования суммы всех трех замеров датчика 214 вдоль различных орбитальных путей или взаимно перпендикулярных направлений. Сумма квадратов всех трех замеров равна квадрату значения поля калибруемой величины (например, квадрату гравитационного ускорения или квадрату значения величины локального магнитного поля).

[0034] В других вариантах реализации замеры проводятся при непрерывном манипулировании оси чувствительности вокруг орбиты. В некоторых вариантах реализации датчик 214 является акселерометром, и калибровка акселерометра вдоль орбиты дает возможность определения угла наклона инструмента и положение отклонителя одновременно с параметрами калибровки датчика (например, коэффициента масштабирования, отклонения и несоответствия). В некоторых вариантах реализации датчик 214 содержит как акселерометр, так и магнитометр, и калибровка датчиков вдоль орбиты позволяет также определять азимут инструмента одновременно с углом наклона, положением отклонителя и калибровочными параметрами магнитометра (например, коэффициент масштабирования, погрешность и угол наклона магнитометра). Следовательно, в дальнейших вариантах реализации калибровочные параметры могут быть использованы в качестве параметров контроля качества. Непредвиденная неоднородность любого из наблюдаемых калибровочных параметров может привести к предупреждению о предстоящем отказе датчика или о возможности наличия ошибок замеров. В примерных вариантах реализации используется линейная динамика калибровочных параметров как функция от времени, чтобы определить моменты, в которые динамика падает более чем на указанную величину (например, 3 стандартных отклонения). Линейная динамика получается либо с помощью способа наименьших квадратов или фильтра Калмана, либо иными способами в других вариантах реализации.

[0035] В примерных вариантах реализации способ калибровки датчика ориентации включает ориентацию датчика по оси максимальной чувствительности, перпендикулярной оси инструмента, после чего проводятся по меньшей мере два замера в направлениях, перпендикулярных оси инструмента, отстоящих на 180 градусов друг от друга. Далее, датчик ориентируется осью максимальной чувствительности или параллельно оси инструмента или антипараллельно оси инструмента. В этой ориентации производится по меньшей мере один замер. Два замера в первой перпендикулярной позиции являются замерами, пересекающими оси друг друга, и могут быть использованы для определения отклонения датчика. Осевые замеры могут быть исправлены с использованием этого отклонения. Затем можно определить коэффициент масштабирования, если известно абсолютное значение результирующего поля, измеренного датчиком, как в случае с гравитационным полем Земли, магнитным полем, или вектором вращения Земли. При изысканиях могут быть использованы три замера (или могут быть произведены дополнительные замеры).

[0036] В примерных вариантах реализации, содержащих систему с акселерометром и магнитометром в корзине карданного подвеса, замеры датчика и орбитальные калибровки используются для одновременного определения угла наклона и калибровочных параметров. Дополнительный способ включает одновременное определение угла наклона, положения отклонителя и калибровочных параметров. Другой способ включает одновременное определение угла наклона, положения отклонителя, азимута и калибровочных параметров.

[0037] В примерных вариантах реализации, содержащих систему только с акселерометром в корзине карданного подвеса, замеры датчика и орбитальные калибровки используются для одновременного определения угла наклона и калибровочных параметров. Следующий способ включает одновременное определение угла наклона, положения отклонителя и калибровочных параметров.

[0038] В примерных вариантах реализации блок датчиков содержит только акселерометр в корзине карданного подвеса и трехосевой магнитометр в бесплатформенной конфигурации (обычные изыскания посредством НВПБ). Способ включает одновременное определение угла наклона, положения отклонителя и калибровочных параметров акселерометра и определение азимута с использованием показаний магнитометра, угла наклона и азимута, как при обычных изысканиях.

[0039] В примерных вариантах реализации блок датчиков содержит только акселерометр в корзине карданного подвеса и магнитометр 120 на валу, выполненном с возможностью поворота и отделенном от внутреннего карданного подвеса. В следующем варианте реализации аппарат содержит, по меньшей мере, один датчик ориентации 125, установленный на внешнем каркасе 108 (фиг.6), который выполнен с возможностью поворота вокруг оси корпуса. В дополнительном варианте реализации аппарат содержит по меньшей мере два датчика ориентации 125, установленных на внешнем каркасе 108, которые имеют взаимно перпендикулярные оси чувствительности. В некоторых вариантах реализации датчик(и) 125 ориентации, установленный на внешнем каркасе 108, представляет собой магнитометр. В некоторых вариантах реализации, датчик(и) 125 ориентации, установленный на внешнем каркасе 108, представляет собой гироскоп. Способ включает одновременное определение угла наклона, положения отклонителя и калибровочных параметров акселерометра и калибровку отклонения магнитометров посредством проведения по меньшей мере двух замеров при разных положениях внешнего корпуса 108. В некоторых вариантах реализации замеры производятся с интервалом в 180 градусов. В некоторых вариантах реализации замеры магнитометром производятся в двух положениях, отстающих на 90 градусов. Эти замеры используют со значениями угла наклона и положения отклонителя для выведения азимута, как указано в патенте США №4510696.

[0040] В примерных вариантах реализации система содержит магнитометр, расположенный в блоке датчиков и ориентированный в любом направлении, отдельный от акселерометра, расположенного во внутреннем карданном подвесе, размещенном в любом месте блока датчиков (за исключением внутреннего карданного подвеса). Магнитометр расположен в карданном подвесе, который установлен так, чтобы ось чувствительности магнитометра проходила либо вдоль оси бурильной колонны, или перпендикулярно оси бурильной колонны. Погрешность получают параллельными или антипараллельными замерами и используют со значениями угла наклона и положения отклонителя и других замеров магнитометра для выведения азимута.

[0041] В следующих вариантах реализации для определения параметров калибровки во время, например, определения угла наклона, ответом служит модель системы, делающей серию замеров вдоль орбиты, а также проведение итерационного двоичного поиска погрешности, коэффициента масштабирования и угла наклона, которые дают наилучшее согласие в пределах заранее заданной точности с данными наблюдений. Следующие варианты реализации включают расчет ориентации с расчетами параметров магнитометра и расчетом азимута.

[0042] В настоящей заявке описаны варианты реализации калибровки на месте перекрестно-осевых датчиков (инклинометры, или магнитометры, или гироскопы) посредством описанных поворотных и карданных механизмов. Такие методы могут быть применены к инклинометрам, магнитометрам, гироскопам и акселерометрам для использования при внутрискважинных замерах в условиях вибрации и ударных нагрузок.

[0043] Варианты реализации, изложенные здесь, дают возможность поворачивать или крутить в карданном подвесе такие датчики ориентации в широком диапазоне углов внутри скважины, что дает возможность обеспечить калибровку по месту нахождения датчиков, даже в присутствии магнитных помех или магнитного экранирования испытуемого датчика, что иногда происходит из-за наличия магнитных материалов, таких как железные опилки, магнетит, ильменит и гематит в буровом растворе.

[0044] Во время калибровки датчика величина и направление окружающего поля известны точно, и принимаются меры для того, чтобы гарантировать, что не