Способ получения спеченного высокоэнергоемкого постоянного магнита из сплава на основе nd-fe-b

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано при производстве высокоэнергоемких постоянных магнитов на основе редкоземельных сплавов системы Nd-Fe-B. Предложенный способ включает изготовление сплава на основе Nd-Fe-B, его водородное охрупчивание, грубый помол и последующее тонкое измельчение в вибрационной мельнице с использованием толуола в качестве защитной среды, при этом в толуол перед измельчением добавляют смазки, в качестве которых используют сухие порошки стеаратов алюминия, или меди, или цинка, или этиловые эфиры гомологического ряда карбоновых кислот. После измельчения порошка до среднего размера частиц 2.5-3.5 мкм его загружают в сухом или влажном состоянии в контейнер из молибдена и/или графита с загрузочной плотностью от 3.0 до 3.5 г/см3 и проводят текстурирование импульсным магнитным полем с последующим вакуумным спеканием порошков при медленном нагреве до температуры не более 500°C. Снижение сил трения между частицами текстурируемого в магнитном поле порошка с последующим формированием спеченных магнитов с высокой степенью текстуры магнитными характеристиками является техническим результатом заявленного изобретения. 4 з.п. ф-лы, 2 ил., 7 табл., 4 пр.

Реферат

Изобретение относится к области получения спеченных постоянных магнитов и может быть использовано при производстве высокоэнергоемких постоянных магнитов на основе редкоземельных сплавов и, в частности, на основе сплавов системы неодим-железо-бор (Nd-Fe-B).

Высокоэнергоемкие спеченные магниты системы Nd-Fe-B активно применяются в магнитных системах многих современных технических устройств, включая приводы жестких дисков компьютеров, акустические системы сотовых телефонов, ЯМР-томографы, многообразные виды электрических двигателей. Развитие энергосберегающих технологий ориентировано на массовое внедрение магнитов на основе Nd-Fe-B в моторы и генераторы гибридных и электрических автомобилей, ветрогенераторы, компрессоры воздушных кондиционеров. Вместе с тем резкий рост цен на Nd и особенно на дефицитные Dy и Тb, которые используются для замещения части Nd с целью повышения коэрцитивной силы магнитов Nd-Fe-B, стимулирует систематический поиск новых технических подходов, направленных на решение проблемы экономичного производства магнитов Nd-Fe-B, одним из которых является способ, характеризующийся отсутствием стадии прессования порошков, который получил название "pressless process" или сокращенно - (PLP), а на русском языке - "процесс без прессования, сокращенно (ПБП)".

В известном способе ПБП [Т. Hiroki, I. Naoyaki, JP 7153612 (A); M. Sagawa, JP 2007180373 (A); M. Sagawa, JP 2007180375 (A); M. Sagawa, Y. Une, A new process for producing Nd-Fe-B sintered magnets with small grain size, Proc. 20th Int. Workshop on Rare Earth Permanent Magnets and Their Applications (Knossos-Crete, 2008), p.103-105; W.F. Li, T. Ohkubo, K. Hono, M. Sagawa, The origin of coercivity decrease in fine grained Nd-Fe-B sintered magnets, J. Magn. Magn. Mater., 2009, V. 321, p.1100-1105; M. Sagawa, Development and prospect of the Nd-Fe-B sintered magnets, Proc. of 21st Int. Workshop on REPM and their Applications (Bled, Slovenia, 2010), p.183-186;

Masato Sagawa, European Patent Application EP 2 187410 A1; Патент США 20120176212 A1] порошки сплава Nd-Fe-B загружают в специальные контейнеры, вибрационно уплотняют, текстуруют в импульсном магнитном поле и затем спекают непосредственно в контейнерах. Осуществление ПБП дает целый ряд существенных преимуществ:

1. Исключение стадии прессования порошков упрощает технологию;

2. Исключение из цепочки оборудования больших и тяжелых пресс-электромагнитов позволяет легче выполнять герметизацию оборудования для осуществления низкокислородной технологии и за счет этого повышать коэрцитивную силу (далее Нc) магнитов, не используя добавки Dy и/или Тb;

3. Отсутствие процесса прессования порошков позволяет добиться очень однородного распределения плотности порошков в контейнере для спекания, что в результате способствует получению спеченных магнитов превосходной формы и конечных размеров. Процедура окончательной шлифовки магнитов после ПБП либо не выполняется, либо сводится к минимуму, обеспечивая уменьшение затрат на исходный материал и снижение цены продукции.

Несмотря на простую идею способа ПБП, проведенное исследование, по получению магнитов с использованием этой технологии [А.Г. Попов, А.В. Шитов, Е.Г. Герасимов, Д.Ю. Василенко, М.Ю. Говорков, Д.Ю. Братушев, В. П. Вяткин, К.Ю. Шуняев, Т.Л. Михайлова. Получение спеченных магнитов Nd-Fe-B без процесса прессования порошков. ФММ, 2012, т.113, №4, с.352-362], показало, что существует ряд проблем, которые требуют адекватного решения.

Во-первых, уменьшение среднего размера частиц порошка (далее Dp), необходимое для его лучшей спекаемости и повышения Нc спеченных магнитов, сопровождается ростом концентрации кислорода, адсорбируемого развитой поверхностью порошков. Образование большого количества тугоплавких окислов Nd2О3 при спекании приводит не к повышению, а наоборот - к снижению плотности ρ и Нc спеченных магнитов. Были определены критические значения Dср, ниже которых значения плотности магнитов резко снижаются.

При использовании традиционной технологии (ТТ) для российских предприятий [Патенты РФ 2063083, 2118007, 2136068, 2174261 и 2212075], в которой измельчение порошков осуществляется в вибрационных мельницах в среде толуола, ацетона или других защитных жидкостей, а после измельчения порошки сушатся на воздухе, критическое значение Dср составило 3.2 мкм. Используя низкокислородную технологию (НКТ), в которой измельчение проводили в струйной мельнице, применяя азот в качестве рабочего газа, и затем манипуляции с порошками осуществляли в герметичных боксах без контакта с кислородом воздуха, удалось понизить Dср до 2.5 мкм. Однако эти порошки были крупнее, чем в техническом решении [Патент США 2007245851 А1] (Dсp~1 мкм), кислорода в спеченных магнитах больше (>0.3 вес%), а их Нс меньше (9 кЭ вместо 19 кЭ). Это свидетельствовало о том, что реализованная НКТ не обеспечивала необходимой прецезионности процесса и, прежде всего, по содержанию кислорода (<2000 ppm).

Во-вторых, повышение насыпной плотности порошков ρн в контейнерах сопровождается увеличением плотности получаемых спеченных магнитов ρ, но это препятствует приближению степени текстуры к 100%. Было показано, что значения ρн, обеспечивающие оптимальное соотношение между плотностью ρ и степенью текстуры спеченных магнитов, составляют 2.5-3.0 и 2.2 г/см3 для ТТ и НКТ соответственно. При меньших значениях ρн не достигается необходимая плотность магнитов после спекания, а при больших значениях - формируется низкий уровень текстуры и низкая остаточная индукция Вr. Причиной снижения степени текстуры является увеличение сил трения между частицами порошка по мере того, как возрастает ρн. Действующий на каждую частицу порошка со стороны магнитного поля вращающий момент силы оказывается не способным преодолеть трение, и частицы не ориентируются своими осями легкого намагничивания строго вдоль направления приложения поля. Преодоление таких сил трения возможно только при приложении мощных импульсных магнитных полей для текстурования порошков. Например, в патенте [Патент США 2007245851 А1] порошки с ρн=3.6 г/см3 текстуровали, используя импульсные поля с максимальной напряженностью Hm>60 кЭ. Для генерации таких высоких полей в объеме, необходимом для размещения крупных контейнеров, требуются очень мощные конденсаторные установки.

В-третьих, при недостаточно высоких значениях насыпной плотности порошков (ρн=2.5-3.0 г/см), которые позволяли обеспечить хорошую текстуру, происходили очень большие усадки при спекании. В таблице 1 приведены значения степень усадки (вдоль высоты Δh/h, вдоль диаметра ΔD/D и полного объема ΔV/V) при спекании порошков в цилиндрических контейнерах в зависимости от размера частиц и насыпной плотности порошко. Эти данные показывают, например, что объем порошков уменьшается примерно в три раза! Столь сильное изменение размера и объема порошковой заготовки с малыми значениями ρн неминуемо сопровождается искривлением поверхности и потерей идеальной цилиндрической формы спеченного магнита. Как для получения совершенной формы спеченных магнитов, так и для уменьшения размеров контейнеров в технологии ПБП предпочтительно использовать порошки с ρн ≥3.0 г/см3.

| Таблица 1 | ||||||||||||||||

| Ар, мкм | 3.1 | 3.2 | 3.3 | 3.9 | ||||||||||||

| ρH, г/см3 | 2.19 | 2.31 | 2.61 | 2.93 | 1.99 | 2.27 | 2.60 | 2.82 | 2.02 | 2.50 | 3.0 | 3.49 | 2.32 | 2.59 | 2.90 | 3.21 |

| ρ, г/см3 | 6.78 | 7.02 | 7.37 | 7.42 | 7.06 | 7.35 | 7.48 | 7.48 | 6.76 | 7.38 | 7.50 | 7.53 | 6.94 | 7.25 | 7.36 | 7.44 |

| Δh/h | 0.36 | 0.40 | 0.40 | 0.35 | 0.46 | 0.46 | 0.42 | 0.40 | 0.42 | 0.41 | 0.37 | 0.29 | 0.44 | 0.43 | 0.42 | 0.36 |

| ΔD/D | 0.30 | 0.30 | 0.28 | 0.27 | 0.30 | 0.29 | 0.24 | 0.24 | 0.30 | 0.27 | 0.24 | 0.22 | 0.27 | 0.25 | 0.24 | 0.23 |

| ΔV/V | 0.69 | 0.68 | 0.66 | 0.62 | 0.73 | 0.70 | 0.66 | 0.62 | 0.71 | 0.67 | 0.62 | 0.55 | 0.67 | 0.65 | 0.62 | 0.59 |

Таким образом, необходимость использования порошков с высокой насыпной плотностью сопровождается резким ухудшением их текстуруемости в магнитном поле и снижением остаточной индукции получаемых спеченных магнитов.

Проблема снижения трения между частицами текстуруемого в магнитном поле порошка решается за счет введения внутренней смазки. Добавку сухих или жидких смазок и ранее использовали для повышения степени текстуры спеченных магнитов из сплавов Nd-Fe-B в традиционных технологиях с применением прессования порошков [Ю. Канеко, Патент RU 2112627; П.К. Гасчл, Патент РФ 2258345]. Поскольку в этих технологиях насыпная плотность порошков во время текстурования невелика и составляет около 2.0 г/см3, то эффект от добавки внутренних смазок незначителен. Кроме того, в случае прессования порошков в матрице смазочные материалы могут быть использованы только в небольшом количестве от 0.05 до 0.5 массовых процентов от доли магнитного порошка. Хотя используемые для смазки материалы обладают высокой летучестью, но их трудно удалить нагреванием в вакууме до начала процесса спекания, если они заключены в порошковом компакте, который был сильно сжат прессованием в матрице до плотности около 5 г/см3. При высоких температурах компоненты смазки могут вступать в реакцию с компонентами магнита и, тем самым, ухудшаются магнитные характеристики.

Наиболее близким к заявляемому способу является "Способ и система получения спеченных постоянных редкоземельных магнитов с магнитной анизотропией" [Патент США 2007245851 А1]. Способ включает выплавку и разливку сплава Nd-Fe-B на вращающийся медный барабан, сухое измельчение сплава в порошок в струйной мельнице до среднего размера частиц 1.0-3.5 мкм, загрузку сухого порошка с загрузочной плотностью около 3.5 г/см3 в контейнеры из металлического материала с покрытием, предотвращающим взаимодействие с порошком при спекании, текстурование порошков импульсным магнитным полем напряженностью не менее 45 кЭ и, минуя процесс прессования, последующее спекание порошков в вакууме непосредственно в контейнерах.

При этом после измельчения перед загрузкой в контейнеры (текстурованием и спеканием) порошок смешивают с сухими или жидкими смазывающими добавками в количестве, не превышающем 1% от массы порошка сплава. В качестве сухой смазывающей добавки используют порошок стеарата цинка (соль жирной стеариновой кислоты), а в качестве жидких смазок - следующие метиловые эфиры жирных кислот ряда СН3(СН2)nСООСН3: метилоктилат (n=4), метилкаприлат (n=6), метилдеканоат (n=8), метиллаурат (n=10), метилмиристат (n=12), метилпальмилат (n=14) и метилстеарат (n=16). Поскольку в случае ПБП плотность порошка в контейнерах составляет около 3.5 г/см3, то материал смазок удаляется сравнительно легко нагреванием в вакууме.

Недостаток этого способа заключается в том, что частицы сухих порошков очень трудно покрыть равномерным тонким слоем смазывающих добавок, оптимальное количество которых, согласно изобретению, не превышает 1% от массы порошка сплава. Чтобы преодолеть это препятствие, вводится дополнительная технологическая операция смешивания сухих порошков сплава Nd-Fe-B со смазками, используя специальные смесители (типа Super, производства KAWATA MFG Co, Ltd) или аналогичные мельницы-смесители. Введение дополнительной технологической операции и использование специального оборудования (которое не производится отечественной промышленностью) повышает стоимость получаемых спеченных магнитов.

В основу предлагаемого изобретения положена задача повышения степени текстуры и значений Вr и (ВН)mах постоянных магнитов Nd-Fe-B, получаемых методом ПБП, что обеспечивается достижением технического результата, заключающегося в уменьшении сил трения между частицами порошка, текстурованного в магнитном поле, за счет введения внутренней смазки.

Поставленная задача решается тем, что в способе получения спеченного высокоэнергоемкого постоянного магнита из сплава на основе Nd-Fe-B, включающего выплавку и разливку сплава, измельчение сплава в порошок в мельнице со средним размером частиц 2.5 - 3.5 мкм, применение смазывающих добавок в виде сухого порошка стеаратов или в виде жидких эфиров жирных кислот, загрузку порошка в сухом или влажном состоянии с загрузочной плотностью до 3.5 г/см3 в контейнеры из материала, не взаимодействующего с порошком при спекании, текстурование порошков импульсным магнитным полем напряженностью не менее 45 кЭ и последующее спекание порошков в вакууме непосредственно в контейнерах с удалением остатков смазывающих добавок нагреванием порошков в вакууме, согласно изобретению измельчение порошков проводят, используя толуол в качестве защитной среды измельчения, смазывающие добавки вводят в толуол непосредственно перед измельчением порошков, нагревание порошков в вакууме проводят до температуры 500°C со скоростью не более 10°С/мин.

При этом:

- в качестве сухого порошка стеаратов используют порошок стеарата алюминия, или меди, или цинка, концентрация которых не превышает 0.20% от массы порошка сплава на основе Nd-Fe-B;

- в качестве жидких эфиров жирных кислот используют этиловые эфиры гомологического ряда карбоновых кислот СН3(СН3)nСООС2Н5 с низкими температурами кипения, концентрация которых не превышает 1.5% от массы порошка сплава на основе Nd-Fe-B;

- измельчение сплава в порошок проводят в вибрационной мельнице в течение не менее 1 часа;

- в качестве материала контейнеров, не взаимодействующего с порошком при спекании, используют молибден или графит.

Введение смазывающих добавок в толуол из-за их хорошей растворимости в толуоле и продолжительности измельчения около 1 ч позволяет покрывать поверхность частиц порошка равномерным тонким слоем смазки непосредственно в процессе измельчения.

Использование в качестве порошковых смазывающих добавок, помимо порошка стеарата цинка, порошков стеаратов алюминия или меди расширяет ряд используемых добавок.

Оптимальная концентрация вводимых порошковых смазывающих добавок, растворенных в толуоле, в количестве не более 0.20% от массы порошка сплава на основе Nd-Fe-B определена результатами исследований (таблица 2).

В отличие от метиловых эфиров, использованных в наиболее близком решении, этиловые эфиры содержат меньшее количество кислорода, что уменьшает окисление порошков при нагреве и способствует улучшению их спекаемости и повышению Нc спеченных магнитов.

Оптимальная концентрация вводимых этиловых эфиров карбоновых кислот с низкими температурами кипения, концентрация которых в толуоле не более 1.5% от массы порошка сплава на основе Nd-Fe-B, определена результатами исследований (таблица 7).

Проведение измельчения сплава в порошок в вибрационной мельнице позволяет непосредственно вводить смазывающие добавки в защитную среду толуола.

Условие медленного нагрева порошков в вакууме до 500°C связано с необходимостью по возможности полного удаления смазывающих добавок с поверхности частиц порошка, поскольку расплавление обогащенной неодимом эвтектической компоненты, входящей в фазовый состав порошка сплавов, при температуре выше 500°C приводит к интенсивному взаимодействию неодима с кислородом и углеродом смазок. Формирующиеся при этом оксиды и карбиды неодима препятствуют достижению высокой плотности и высококоэрцитивного состояния спеченных магнитов.

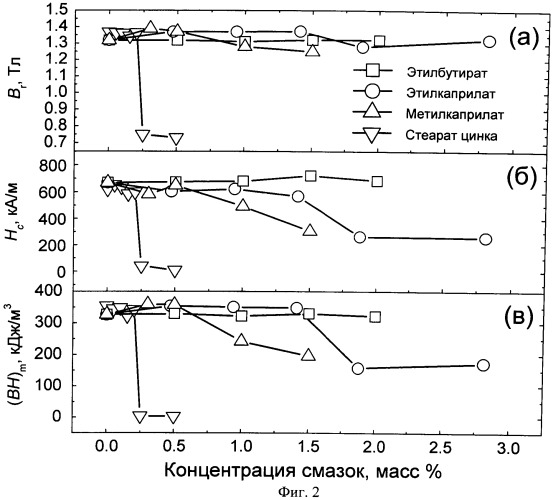

На фиг.1 показаны микрофотографии порошков, измельченных с добавкой стеарата цинка: (a) Dcp=3.25; (б) 3.00; (в) 2.70 и (г) 2.55 мкм.

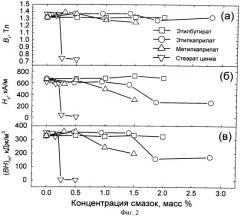

На фиг.2 показаны зависимости Вr, Нc и (ВН)max спеченных магнитов от концентрации стерата цинка, этилбутирата, этилкаприлата и метилкаприлата, добавленных при измельчении порошка.

Заявленный способ осуществляют следующим образом. Быстрозакаленный пластинчатый сплав, содержащий 31.5 масс.% Nd, 1 масс.% В, остальное Fe, и разливаемый на вращающийся медный барабан (далее сплав типа «strip casting»), охрупчивают водородной обработкой. После грубого измельчения до размера частиц менее 500 мкм порошки сплава Nd-Fe-B дополнительно измельчают в вибрационной мельнице в среде толуола. Вместе с порошком сплава в кюветы мельницы добавляют смазывающие добавки, которые хорошо растворяется в толуоле. Концентрация порошковых смазывающих добавок изменяется в интервале от 0 до 0.5%, а жидких смазок - от 0 до 3.0% от массы порошка, загружаемого сплава. Варьируя время помола, получают порошки с различным средним размером частиц (от 2.55 до 3.25 мкм), который определяют по методу Фишера. Влажные или высушенные на воздухе порошки загружают в молибденовые или графитовые контейнеры с внутренней цилиндрической полостью диаметром 16 мм и высотой 16 мм. Плотность загруженных порошков ρн составляет от 2.5 до 3.5 г/см3. Текстурование порошков осуществляют в соленоидах импульсного поля, которое прикладывают в направлении, параллельном оси цилиндрической полости контейнеров. Амплитудная напряженность импульсного поля составляет не менее 45 кЭ. Исключая прессование порошков с использованием прессового оборудования, их спекают в вакуумных печах непосредственно в молибденовых или графитовых контейнерах. С целью удаления остатков смазок с поверхности частиц применяют медленный нагрев порошков в вакууме со скоростью не более 10°C/мин. Спекание завершают изотермической выдержкой при 1050-1090°C в течение 1 ч. После спекания все магниты подвергают дополнительной термообработке: T1, 0.5 ч+T2, 0.5 ч (T1=900°C и Т2=550-650°C) и закаливают до комнатной температуры.

Пример конкретного выполнения 1

Сплав типа strip casting, содержащий 31.5 масс.% Nd, 1 масс.% В, остальное Fe, охрупчивали водородной обработкой, измельчали в ступке до размера частиц менее 500 мкм и затем смешивали с порошком стеарата цинка в пропорции от 0 до 1 масс.% по отношению к количеству порошка сплава. Смесь порошков дополнительно измельчали 50 мин в вибрационной мельнице в среде толуола. Порошки высушивали на воздухе и затем загружали в цилиндрические молибденовые контейнеры с внутренней цилиндрической полостью диаметром 16 мм и высотой 16 мм, применяя вибрацию с частотой 50 Гц и амплитудой 2 мм. Порошки в контейнерах, закрытых крышками, текстуровали в импульсном магнитном поле напряженностью 46 кЭ и длительностью импульсов 6.5 мсек, прикладывая по 5 импульсов, причем направление приложения в каждом четном импульсе менялось на противоположное. Порошки спекали непосредственно в контейнерах в вакуумной печи при 1090°C в течение 1 ч после медленного нагрева до указанной температуры со скоростью 10°C/мин. После спекания все магниты подвергали дополнительной термообработке: 900°C, 0.5 ч+600°C, 0.5 ч и закаливали до комнатной температуры. Зависимость свойств полученных магнитов от концентрации стеарата цинка CSZn в массовых процентах по отношению к загруженному порошку сплава представлена в таблице 2. С увеличением CSZn вплоть до 0.2 масс.% плотность магнитов ρ слегка повышается, а остаточная индукция и максимальное энергетическое произведение (ВН)mах при этом, напротив, уменьшаются. Такая зависимость связана с тем, что в интервале 0≤CSZn≤0.20 масс.% возрастает насыпная плотность порошка, загружаемого в постоянный объем контейнера при одинаковых условиях уплотнения. Хотя определенный по методу Фишера средний размер зерен порошка остается постоянным (3.2 мкм), упаковка частиц улучшается, по-видимому, вследствие того, что уменьшаются силы трения между ними. Вместе с тем, увеличение ρн рассматривается в качестве основной причины постепенного снижения степени текстуры, несмотря на возрастающее количество внутренней смазки.

| Таблица 2 | |||||||

| CSZn, масс.% | Dcp, мкм | ρн, г/см3 | ρ, г/см3 | Br, Тл | Нc,кА/м | (BH)max, кДж/м3 | СO, масс.% |

| 0 | 3.2 | 2.677 | 7.481 | 1.38 | 615 | 362 | 0.420 |

| 0.05 | - | 2.870 | 7.518 | 1.37 | 645 | 349 | - |

| 0.10 | 3.2 | 2.897 | 7.544 | 1.37 | 646 | 354 | 0.418 |

| 0.15 | - | 2.920 | 7.530 | 1.36 | 658 | 349 | - |

| 0.20 | - | 3.250 | 7.574 | 1.36 | 623 | 345 | - |

| 0.25 | 3.2 | 3.029 | 7.399 | 1.35 | 326 | 227 | 0.447 |

| 0.50 | 2.8 | 2.869 | 7.256 | 0.73 | 8.8 | 2.9 | 0.975 |

| 1.00 | 2.6 | 2.877 | 7.148 | - | - | - | - |

При CSZn>0.20 масс.% начинают достаточно резко снижаться все характеристики спеченных магнитов. Это обусловлено возрастающей концентрацией кислорода СO в магнитах, которая достигает 0.975 масс.% при CSZn=0.5 масс.%. Повышение СO связано как с начинающимся уменьшением размера частиц порошка и усиливающейся адсорбцией кислорода их поверхностью, так и с внесением дополнительного кислорода стеаратом цинка. Несмотря на предпринимаемые меры по удалению стеарата цинка с поверхности частиц путем медленного вакуумного нагрева образцов в интервале температур 100-500°C полностью удалять смазку, вводимую в большом количестве, не удавалось. Это приводит к появлению множества трещин в спеченных магнитах, полученных с CSZn>0.20 масс.%, что, в частности, не позволило произвести магнитные измерения образа, свойства которого приведены в последней строке таблицы 3.

Таким образом, установлено, что в реализованной схеме конкретного выполнения критическая концентрация вводимого стеарата цинка составляет 0.2 масс.%. При больших значениях CSZn свойства магнитов резко снижаются. Подобные зависимости получены для спеченных магнитов, изготовленных с добавлением порошков стеаратов алюминия и меди. Свойства спеченных магнитов, полученных при введении 0.1 масс.% этих порошков в толуол, представлены в таблице 3. Использование стеарата меди способствовало повышению коэрцитивной силы.

| Таблица 3 | ||||||

| Смазывающая добавка | Химическая формула | ρн, г/см3 | ρ, г/см3 | Br, Тл | Нc, кА/м | (BH)max, кДж/м3 |

| Стеарат А1 | С54Ню50бА1 | 2.977 | 7.481 | 1.38 | 615 | 362 |

| Стеарат Сu | СзбН7о04Си | 3.212 | 7.518 | 1.38 | 781 | 373 |

| Стеарат Zn | СзбН7о042п | 2.897 | 7.544 | 1.37 | 646 | 354 |

Пример конкретного выполнения 2

Порошок с добавкой стеарата цинка 0.15 масс.% и средним размером частиц 3.2 мкм приготавливали в тех же условиях, что и в примере 1. Одну часть порошка высушивали на воздухе, а другую использовали во влажном состоянии с целью уменьшения количества адсорбированного кислорода на поверхности частиц. Порошки в сухом и влажном состояниях загружали с различной загрузочной плотностью ρн в молибденовые контейнеры, затем порошки текстуровали, спекали и термообрабатывали при тех же условиях, что и в примере 1. Зависимость свойств спеченных магнитов от плотности порошков, загруженных в контейнеры, представлена в таблице 4. Следует отметить, что более высокие значения ρн легче достигаются при использовании влажных порошков. Получены качественно похожие зависимости для магнитов, приготовленных как из сухих, так и из влажных порошков. Значения Br и (ВН)mах достигают максимума при ρн=2.92 и 3.25 г/см3 для сухих и влажных порошков соответственно и оказываются более высокими для влажных порошков. Плотность и коэрцитивная сила магнитов монотонно возрастают по мере увеличения ρн. Вместе с тем значения Нc магнитов, приготовленных из влажных порошков, оказались ниже соответствующих значений магнитов, полученных из сухих порошков. Это вызвано двумя причинами. Во-первых, более быстрым ухудшением степени текстуры с ростом ρн для сухих порошков и известной эмпирической закономерностью повышения Нc с увеличением угла разориентации осей легкого намагничивания зерен в магнитах Nd-Fe-B [W. Rodewald, R. Blank, В. Wall, G.W. Reppel, H.D. Zilg, Production of sintered Nd-Fe-B magnets with maximum energy density of 53 MGOe. Proc. 16th Int. Workshop on Rare Earth Permanent Magnets and Their Applications (Sendai, Japan, 2000), p.119-126]. Во-вторых, повышенным окислением обогащенной неодимом межзеренной фазы спеченных магнитов, полученных из порошков с ρн<3.1 г/см3, что, в свою очередь, может быть связано с имевшим место сильным ухудшением вакуума при нагреве влажных порошков из-за интенсивного выделения паров толуола. На такую причину указывает корреляция между низкими значениями ρ и Нc, что свидетельствует о повышенной дефектности границ зерен в этих магнитах.

| Таблица 4 | ||||||||||

| CSZn, масс.% | Сухие порошки | Влажные порошки | ||||||||

| ρн, г/см3 | ρ, г/см | Вr, Тл | Нc, кА/м | (ВН)mах, кДж/м3 | ρн, г/см3 | ρ, г/см3 | Br, Тл | Hс, кА/м | (ВН)maх, кДж/м3 | |

| 0.15 | 2.901 | 7.449 | 1.34 | 586 | 322 | 2.748 | 7.306 | 1.26 | 546 | 266 |

| 0.15 | 2.920 | 7.530 | 1.35 | 658 | 341 | 3.116 | 7.527 | 1.36 | 579 | 330 |

| 0.15 | 3.065 | 7.582 | 1.34 | 677 | 339 | 3.249 | 7.556 | 1.36 | 592 | 342 |

| 0.15 | 3.450 | 7.608 | 1.16 | 754 | 244 | 3.475 | 7.575 | 1.34 | 622 | 337 |

| 0 | 2.677 | 7.481 | 1.38 | 615 | 362 | 2.579 | 7.313 | 1.30 | 572 | 302 |

| 0 | 2.905 | 7.564 | 1.30 | 666 | 318 | 2.903 | 7.545 | 1.35 | 593 | 338 |

| 0 | 2.974 | 7.564 | 1.25 | 689 | 292 | 3.063 | 7.523 | 1.29 | 612 | 307 |

| 0 | 3.258 | 7.591 | 1.08 | 738 | 205 | 3.124 | 7.554 | 1.29 | 595 | 303 |

Сравнительный пример 2

Порошок без добавки стеарата цинка со средним размером частиц 3.2 мкм приготавливали и затем из него получали спеченные магниты в тех же условиях, что и в примере 2. Зависимость свойств спеченных магнитов от плотности порошков, загруженных в контейнеры, представлена в нижней части таблицы 4. Значения ρ, Br, (BH)max магнитов, приготовленных из порошков без добавки стеарата цинка, превышают соответствующие значения магнитов, полученных с CSZn=0.15 масс.%, при плотности загрузки порошков меньше чем 2.9 и 3.0 г/см3 соответственно в сухом и влажном состояниях. При больших значениях ρн ситуация изменяется на противоположную: значения ρ, Br, (BH)max магнитов, полученных с применением смазки, повышаются на 0.3, 8.0, 16.7% и 0.1, 5.8, 12.7% соответственно в сухом и влажном состояниях. Таким образом, настоящее изобретение позволяет получать спеченные магниты с высокой степенью текстуры и высокими гистерезисными свойствами, используя смазку порошков стеаратом цинка, применяя их высокую насыпную плотность в контейнерах (больше 3 г/см3), но не используя прессование порошков перед спеканием. В этом состоит основной положительный эффект от использования внутренних смазок.

Пример конкретного выполнения 3

Порошки с различным размером частиц Dcp были приготовлены измельчением в вибрационной мельнице в среде толуола без добавки и с добавкой 0.15 масс % стеарата цинка. Из порошков во влажном состоянии получали спеченные магниты в тех же условиях, что и в примере 2. Свойства полученных спеченных магнитов представлены в таблице 5.

| Таблица 5 | ||||||||

| CSZn, масс.% | tизм, мин | Dcp, мкм | ρн, г/см3 | ρ, г/см3 | Br, Тл | Нс, кА/м | (BH)max, кДж/м3 | СO, масс.% |

| 0 | 50 | 3.20 | 3.069 | 7.543 | 1.29 | 674 | 308 | 0.355 |

| 0 | 70 | 3.05 | 2.719 | 7.536 | 1.38 | 655 | 358 | 0.355 |

| 0 | 100 | 2.80 | 2.978 | 7.589 | 1.38 | 719 | 362 | 0.370 |

| 0 | 130 | 2.60 | 2.613 | 7.571 | 1.38 | 639 | 360 | 0.431 |

| 0.15 | 50 | 3.25 | 3.279 | 7.612 | 1.32 | 760 | 326 | 0.345 |

| 0.15 | 70 | 3.00 | 3.105 | 7.552 | 1.40 | 633 | 369 | 0.367 |

| 0.15 | 100 | 2.70 | 3.184 | 7.602 | 1.38 | 282 | 190 | 0.436 |

| 0.15 | 130 | 2.55 | 2.934 | 7.186 | 0.53 | 11 | 22 | 0.528 |

При введении 0.15 масс.% стеарата цинка Dcp убывает более быстро по сравнению с этим параметром порошков, приготавливаемых без стеарата цинка. Из этого результата следует, что стеарат цинка действует при измельчении как поверхностно-активное вещество. Микрофотографии порошков, измельченных с добавкой стеарата цинка, показаны на фиг.1. Видно, что наряду с уменьшением Dcp возрастает доля мелких частиц, и они становятся более округлыми. Качественно подобные микрофотографии получены для порошков, приготовленных без введения стеарата цинка.

Значения ρн постепенно снижаются с уменьшением Dcp. Для влажных порошков, измельченных с добавкой стеарата цинка, также, как было отмечено в примере 1 для сухих порошков, значения ρн (при одинаковых условиях загрузки) оказываются более высокими по сравнению с порошками, приготовленными без стеарата цинка. Тенденция к снижению плотности спеченных магнитов, обычно наблюдаемая с уменьшением ρн, в полученных зависимостях компенсируется повышением спекаемости мелких частиц, и в интервале 2.7≤Dcp≤3.2 мкм значения ρ остаются практически постоянными, причем составляют не менее 7.54 г/см3. Резкое снижение плотности произошло в магните, приготовленном из порошка с добавкой стеарата цинка, средний размер частиц которого составлял 2.55 мкм. Данные по содержанию кислорода в магнитах, приведенные в последней колонке таблицы 5, показывают, что избыточное окисление обогащенной неодимом межзеренной фазы в этом магните является основной причиной наблюдаемого снижения ρ.

Зависимости качественно подобные ρ(Dcp) получены и для Br(Dcp). Некоторое повышение Вr с уменьшением Dcp происходит вследствие совершенствования степени текстуры, что подтвердили рентгеновские дифрактограммы, которые были сняты с поверхностей спеченных магнитов, перпендикулярных направлению текстуры. Причина улучшения степени текстуры связана с показанным на фиг.1 изменением морфологии порошков и распределения частиц по размерам, что сопровождается уменьшением доли частиц с остатками дендритных блоков размером 10-15 мкм, в которых оси легкого намагничивания зерен Nd2Fe14B слегка разориентированы [А.Г. Попов, Н.В. Кудреватых, В.П. Вяткин, Д.Ю. Василенко, Д.Ю. Братушев, Т.З. Пузанова, Е.Г. Герасимов, Получение высокоэнергоемких постоянных магнитов из пластинчатых сплавов Nd-Fe-B, ФММ, 2010, том 109, №3, с.257-266]. Резкое снижение Br в магните, приготовленном из порошка с Dcp=2.55 мкм, используя добавку стеарата цинка, обусловлено не ухудшением текстуры, а отмеченным выше снижением ρ, и очень низкой Нс, монотонно уменьшающейся в этой серии магнитов (таблица 5).

Сравнение данных таблиц 3 и 5 показывает, что использование влажных вместо сухих порошков с одинаковым значением Dсp=3.2 мкм позволило уменьшить содержание кислорода в магнитах на 14% (до 0.36 масс.%). С уменьшением Dcp порошков до 2.6 мкм содержание кислорода в магнитах, приготовленных без введения стеарата цинка, выросло до 0.43 масс.%, но их коэрцитивная сила практически не изменилась. Отметим, что применение в традиционной технологии сухих порошков с Dcp<3.2 мкм [А.Г. Попов, А.В. Шитов, Е.Г. Герасимов, Д.Ю. Василенко, М.Ю. Говорков, Д.Ю. Братушев, В.П. Вяткин, К.Ю. Шуняев, Т.Л. Михайлова. Получение спеченных магнитов Nd-Fe-B без процесса прессования порошков. ФММ, 2012, т.113, №4, с.352-362] сопровождалось резким понижением Нc, несмотря на то, что исходный сплав содержал больше неодима на 1 масс.% по сравнению со сплавом, используемым в настоящем эксперименте.

Уменьшение Dcp порошков измельчением с добавкой 0.15 масс.% стеарата цинка приводило к монотонному снижению Нс спеченных магнитов и одновременно к существенному увеличению кислорода в них. По-видимому, скорость нагрева порошков в вакууме перед спеканием оказалась слишком большой, что не способствовало полному удалению большого количества стеарата цинка с сильно развитой поверхности малых частиц. Магниты с достаточно высокими свойствами: ρ=7.55 г/см3, Вr=14.02 кГс, Нc=7.91 кЭ и (ВН)mах=46.1 МГсЭ были получены только из порошка с Dcp=3.0 мкм. Сравнительный пример 3

Порошки со средним размером частиц 3.2 мкм были приготовлены измельчением в вибрационной мельнице в среде толуола, ацетона и гексана без добавки и с добавкой 0.15 вес.% стеарата цинка. Из порошков во влажном состоянии получали спеченные магниты в тех же условиях, что и в примере 3. Свойства полученных спеченных магнитов сравниваются в таблице 6.

| Таблица 6 | ||||||

| CSZn, масс.% | Среда измельчения | ρн, г/см3 | ρ, г/см3 | Вr, Тл | Нc, кА/м | (BH)max, кДж/м3 |

| 0 | толуол | 2.713 | 7.536 | 1.38 | 655 | 358 |

| 0.15 | ||||||

| 3.105 | 7.552 | 1.40 | 633 | 369 | ||

| 0 | ацетон | 3.080 | 7.541 | 1.38 | 706 | 361 |

| 0.15 | 3.446 | 7.589 | 1.35 | 723 | 349 | |

| 0 | гексан | 2.937 | 7.563 | 1.39 | 641 | 365 |

| 0.15 | 3.184 | 7.592 | 1.37 | 644 | 358 |

Добавка стеарата цинка способствует повышению ρн порошков и ρ спеченных магнитов при всех использованных защитных жидкостях, однако повышение значений Вr и (ВН)mах происходило только, если измельчение порошков осуществлялось в толуоле. Слабая растворимость стеарата цинка в ацетоне и гексане не способствовала появлению достаточного количества смазки на поверхности частиц и улучшению их текстуруемости в магнитном поле. Напротив, значения Вr и (ВН)mах в результате добавки стеарата цинка снижались потому, что возрастали значения ρн и, следовательно, ухудшались условия для текстурования.

Пример конкретного выполнения 4

Сплав типа strip casting, содержащий 31.5 масс.% Nd, 1 масс.% В, остальное Fe, как и в примере 1, охрупчивали водородной обработкой, измельчали в ступке до размера частиц менее 500 мкм и затем в вибрационной мельнице, предварительно добавляя в толуол жидкие смазки в виде этилбутирата (СН3(СН2)2СООС2Н5), этилкаприлата (СН3(СН2)2СООС2Н5) и метилкаприлата (СН3(СН2)6СООСН3) в количестве от 0 до 2.8% по отношению к массе порошка сплава. Порошки измельчали в течение 70 мин, после чего во влажном состоянии загружали в цилиндрические молибденовые контейнеры, текстуровали в импульсном магнитном поле, спекали и дополнительно термообрабатывали также, как и в примере 1. Зависимость свойств полученных магнитов от концентрации жидких смазок CL в массовых процентах по отношению к загруженному порошку сплава представлена в таблице 7. Изменение CL этилбутирата от 0 до 2% практически не влияет на свойства спеченных магнитов. Постоянство значений Вr свидетельствует о том, что этилбутират не значительно уменьшает силы трения между частицами. Снижение плотности магнитов при добавке 1.5-2 масс.% этилбутирата связано с появлением в них трещин.

| Таблица 7 | |||||

| СL, масс.% | ρн, г/см3 | ρ, г/см3 | Вr, Тл | Нc, кА/м | (ВН)mах, кДж/м3 |

| этилбутират | |||||

| 0 | 3.247 | 7.581 | 1.32 | 673 | 325 |

| 0.5 | 3.326 | 7.580 | 1.32 | 674 | 327 |

| 1.0 | 3.205 | 7.583 | 1.31 | 682 | 322 |

| 1.5 | 3.376 | 7.390 | 1.32 | 722 | 330 |

| 2.0 | 3.184 | 7.031 | 1.32 | 650 | 330 |

| этилкаприлат | |||||

| 0 | 3.247 | 7.581 | 1.32 | 673 | 325 |

| 0.47 | 3.313 | 7.564 | 1.37 | 603 | 354 |

| 0.94 | 3.319 | 7.592 | 1.37 | 622 | 351 |

| 1.41 | 3.403 | 7.584 | 1.37 | 570 | 348 |

| 1.88 | 3.307 | 7.528 | 1.33 | 249 | 148 |

| 2.81 | 3.317 | 7.430 | 13.25 | 258 | 173 |

| метилкаприлат | |||||

| 0 | 3.247 | 7.581 | 1.32 | 673 | 325 |

| 0.3 | 3.358 | 7.557 | 1.39 | 583 | 359 |

| 0.5 | 3.410 | 7.597 | 1.37 | 650 | 358 |

| 1.0 | 3.031 | 7.480 | 1.28 | 493 | 242 |

| 1.5 | 3.495 | 7.469 | 1.25 | 305 | 196 |

С увеличением концентрации этилкаприлата до 1.5% возрастают значения ρн порошка, и значения ρ, Вr, (ВН)max спеченных магнитов, поскольку эта смазка эффективно уменьшает силы трения между частицами. Введение 0.5 масс.% этилкаприлата позволило увеличить Вr и (ВН)mах спеченных магнитов на 4% и 10% соотв