Способ получения кварцевой керамики

Иллюстрации

Показать всеИзобретение относится к технологии получения модифицированных керамических материалов на основе кварцевого стекла. Техническим результатом изобретения является повышение прочности и термостойкости изделий. Способ получения кварцевой керамики включает изготовление шликера из боя кварцевого стекла, формирование сырой заготовки методом отлива в гипсовые формы, пропитку сырой заготовки жидким пропитывающим раствором, сушку пропитанной заготовки кварцевой керамики и последующую термообработку. При этом пропитывающий раствор содержит смесь Al(NO3)3, тетраэтоксисилана, этанола и воды, молярное соотношение компонентов обеспечивает в пропитывающем растворе рН≥4, а термообработку пропитанной заготовки кварцевой керамики осуществляют при температуре 950-1200°C. 1 з.п. ф-лы, 6 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к керамической промышленности, а точнее к технологии получения модифицированных керамических материалов на основе кварцевого стекла с повышенной высокотемпературной прочностью для изготовления керамических изделий различного назначения.

Кварцевая керамика широко применяются для создания различных огнеупорных изделий для стекольной промышленности и металлургии (тигли, ковши, мешалки, патрубки, технологическая оснастка), методы ее получения известны по многочисленным научным публикациям, в том числе патентной информации.

В патентной информации US 20090206525, опубликованной 20.08.2009 по индексу МПК С04В 35/64, описан способ получения материала из кварцевой керамики, включающий формирование пористого керамической заготовки из суспензии кремнеземных частиц с последующей пропиткой пористого материала жидким раствором, содержащим спекающие добавки (соединения щелочных или щелочноземельных металлов, бора или фосфора).

Патентная публикация US 20120098169, опубликованная 26.04.2012 по индексу МПК С04В 35/64, описывает получение высокоплотной кварцевой керамики при использовании оксида бора в качестве спекающей добавки. Оксид бора вводился в состав материала в виде порошка на стадии изготовления исходной суспензии дисперсных частиц.

Использование соединений бора в качестве спекающей добавки для кварцевой керамики, вводимой путем пропитки жидким раствором пористой керамической заготовки, описано также в патентной публикации US 20090206525.

Керамика, содержащая SiO2 и Al2O3, хорошо известна своими высокими прочностными свойствами и термостойкостью и описана в научной и патентной литературе. При этом в литературе описаны керамические материалы, характеризующиеся различным соотношением компонентов (Al2O3/SiO2) и полученные различными методами. Так, в патенте US 4895814, опубликованном 23.01.1990 по индексу МПК С04В 35/18, описана керамика, обладающая повышенной прочностью при высоких температурах. Описанный в этом патенте технологический процесс включает использование аморфных порошков оксидов алюминия и кремния, прессование их смеси и спекание при температурах 1500-1750°С.

Необходимо отметить, что полученная керамика содержит более 50 вес.% оксида алюминия.

В патенте РФ 2436206, опубликованном 10.12.2011 по индексу МПК H01Q 1/42, упрочнение и герметизацию поверхностного слоя кварцевой керамики осуществляют путем модификации ее поверхностного слоя на глубину 1-3 мм пропиткой водным раствором соли хрома с плотностью 1200-1400 кг/м3 с последующей сушкой и термообработкой материала при температуре 450-750°С в течение 1-3 часов.

Метод пропитки растворами, содержащими соединения хрома, пористых огнеупорных изделий с целью их упрочнения был описан также в патенте US 3789096, опубликованном 29.01.1974 по индексам МПК В23Р 15/28, B24D 3/14? С04В 41/50. В этом способе технологический процесс включает полную пропитку керамической заготовки водным или спиртовым раствором соединений хрома с последующим обжигом при температуре спекания материала. Пропитку осуществляют по всему объему путем погружения заготовки в раствор. Как и в предыдущих аналогах, соединения хрома вводятся до обжига материала или изделия, и они являются структурными элементами материала, положительно влияющими на одни и отрицательно на другие свойства материала и изделия. Как описано в патенте РФ 2436206, применительно к кварцевой керамике такое техническое решение приводит к усилению кристаллизации кварцевого стекла, снижению термостойкости, прочности и ухудшению диэлектрических характеристик материала.

В патенте US 5639412, опубликованном 17.06.1997 по индексам С04В 35/14, С04В 35/624, С04В 38/00, описан золь, состоящий из частиц кремнезема, поверхность которых модифицирована ионами металлов (в качестве примера в патенте описана модификация частиц кремнезема ионами алюминия). Золь, согласно описанию патента, имеет pH<3, а размер коллоидных частиц настолько мал, что обеспечивал возможность формирования из таких частиц пористого тела с размером пор ≤20 Å.

Необходимо отметить, что использование золя, описанного в патенте US 5639412, в качестве пропитывающего раствора для модификации и упрочнения кварцевой керамики является неэффективным. В описанном золе соотношение атомов алюминия и кремния составляет, в соответствии с описанием патента, [Al]/[Al]+[Si]=0,01-0,05. При пропитке таким золем исходного керамического материала, содержащего более 99% SiO2 и имеющего открытую пористость менее 30%, и последующей термообработке полученный модифицированный материал будет содержать не более 0,03% Al2O3. Близкий по химическому составу композиционный золь, содержащий SiO2 и Al2O3 и используемый для изготовления пористой керамики, описан в патенте US 5610109, опубликованном 11.03.1997 по индексам МПК C04B 35/14, C04B 35/624, C04B 38/00.

По технической сущности наиболее близким к предлагаемому материалу является упрочненный керамический материал, описанный в патенте РФ 2458022, опубликованном 10.08.2012 по индексам МПК C04B 35/14 и B82B 3/00. В этом патенте описана наномодифицированная кварцевая керамика, включающая пористую керамическую основу из зерен кварцевого стекла и модифицирующую добавку из оксида алюминия. В качестве основы описанный материал содержит обожженную кварцевую керамику или изделия из нее с открытой пористостью 7-14%, полученные методом водного шликерного литья из полидисперсной суспензии с размером зерен от 0,1 до 500 мкм, при содержании частиц 0,1-5,0 мкм 20-30%, частиц 60-500 мкм 2-10%. В качестве модифицирующей добавки материал содержит наночастицы α-Al2O3 в количестве 1,0-2,5 вес.%, внедренные в зоны стыка зерен кварцевого стекла за счет массопереноса. Наночастицы α-Al2O3 получают за счет пропитки керамической основы водным раствором соли алюминия Al(NO3)3·9H2O, сушки и пиролиза при температуре 400-600°C. Недостатком способа-прототипа является то, что вводимые в стыковые зоны керамики наночастицы α-Al2O3 лишь заполняют часть пустот материала и немного увеличивают его плотность, в то же время практически не способствуя дополнительному связыванию кремнеземистых частиц в единый каркас.

Задача изобретения состоит в разработке метода получения высокопрочной термостойкой кварцевой керамики. Поставленная цель достигается тем, что наряду с модифицирующей добавкой соли алюминия в состав пропитывающего раствора вводится материал, способный формировать коллоидные частицы кремнезема, которые в свою очередь формируют цепочки и сети коллоидных частиц кремнезема, дополнительно связывающие частицы кремнеземистые частицы керамического материала.

Способ получения кварцевой керамики включает изготовление шликера из боя кварцевого стекла, формирование сырой заготовки методом отлива в гипсовые формы, пропитку сырой заготовки жидким пропитывающим раствором, сушку пропитанной заготовки кварцевой керамики и последующую термообработку, в отличие от прототипа пропитывающий раствор содержит смесь Al(NO3)3, тетраэтоксисилана, этанола и воды, при этом молярное соотношение компонентов обеспечивает в пропитывающем растворе рН≥4, а термообработку пропитанной заготовки кварцевой керамики осуществляют при температуре 950-1200°C.

Пропитывающий раствор имеет продолжительность гелеобразования от 10 минут до 6 часов.

С учетом технико-экономических требований способ получения плотной и механически прочной кварцевой керамики должен обеспечивать экологическую безопасность производства, не требовать использования сложного и дорогостоящего оборудования и быть основан на применении недефицитных и недорогих сырьевых материалов. Хорошо известно, что при термообработке при температурах >1200°C в кварцевой керамике происходят процессы кристаллизации кристобалита, сопровождающиеся значительным снижением прочности материала (см. [1]). Поэтому температура технологического процесса обработки изделий из кварцевой керамики не должна превышать 1200°C.

Использование кремнийорганических связующих для производства технической оксидной керамики описано в научно-технической литературе. Так, в [2] приведены результаты разработок по использованию тетраэтоксисилана и других органосиликатных соединений в качестве связующего для порошкообразных материалов при изготовлении композиционных материалов.

Пропитка предварительно сформированных монолитных изделий из пористой кварцевой керамики кремнийорганическими полимерными соединениями описана в патенте РФ 2209494, опубликованном 27.07.2003 по индексу МПК H01Q 1/42. Пропитанные этими соединениями керамические изделия в последующих технологических процессах не подвергались термообработке и по структуре материала представляли собой полимерно-керамический композит.

Выбор способа обработки изделий из кварцевой керамики основывается на рассмотрении свойств обрабатываемого материала и общей используемой технологической схемы изготовления из него изделий.

Общая используемая схема изготовления изделий из кварцевой керамики является общепринятой (см. напр. [1]) и включает следующие основные технологические операции:

1. Изготовление шликера из боя кварцевого стекла.

2. Формирование сырой заготовки методом отлива в гипсовые формы.

3. Сушка сырого изделия.

4. Термообработка при температурах 1100-1200°С.

По технико-экономическим причинам (экономия энергоресурсов; отсутствие необходимости использования дополнительного сложного оборудования) технологический процесс упрочнения керамических изделий целесообразно совместить с одной или несколькими уже использующимися стадиями технологического процесса.

В предлагаемом методе стадию упрочнения кварцевой керамики предлагается совместить с уже используемой в технологическом процессе стадией термообработки материала при температурах 1100-1200°С. Хорошо известно, что при термообработке при этих температурах происходит полное разложение нитрата алюминия с образованием оксида.

Хорошо известно, что в водном растворе тетраэтоксисилан (TEOS) гидролизуется с образованием кремниевой кислоты:

S i ( O C 2 H 5 ) 4 + 4 H 2 O → S i ( O H ) 4 + 4 C 2 H 5 O H ( 1 )

Скорость процесса гидролиза зависит от химического состава, pH и температуры раствора. Из уравнения реакции (1) хорошо видно, что для полного протекания процесса гидролиза TEOS молярное соотношение [H2O]/[TEOS] в растворе должно быть ≥4.

Влияние pH раствора на протекание процессов гидролиза TEOS и конденсации частиц кремнезема подробно описано в литературе (см., например, [3]). В нейтральной среде скорость гидролиза невелика. Для ускорения гидролиза TEOS процесс проводят в щелочной или в кислой среде.

В щелочной среде при комнатной температуре процессы гидролиза TEOS и роста образующихся частиц SiO2 протекают очень быстро. В таком растворе за очень короткое время образуются крупные частицы кремнезема, раствор быстро мутнеет и расслаивается из-за осаждения этих крупных частиц. Кроме того, в щелочной среде возможно образование осадков малорастворимых гидрооксидов металлов. Поэтому для введения в кварцевую керамику модифицирующих неорганических компонентов целесообразно использовать пропитывающие растворы, имеющие pH<7. Отметим, что водные растворы солей сильных кислот и некоторых металлов (например, алюминия) имеют pH<7 из-за частичного гидролиза.

Образующаяся кремниевая кислота способна формировать коллоидные частицы кремнезема, образуя коллоидный раствор (золь). Образующиеся коллоидные частицы, взаимодействуя друг с другом, образуют агрегаты, вязкость раствора постепенно увеличивается и жидкий раствор превращается в гель. Скорость перехода раствора из жидкого в гелеобразное состояние также сильно зависит от его химического состава, pH и температуры. С увеличением вязкости раствора скорость пропитки им керамики резко снижается. Поэтому химический состав и pH пропитывающего раствора должны быть выбраны таким образом, чтобы в течение всего процесса пропитки исходной заготовки из кварцевой керамики раствор оставался бы в жидком состоянии, и вязкость его оставалась бы практически неизменной. Это означает, что при комнатной температуре продолжительность гелеобразования свежеприготовленного раствора (промежуток времени от смешения исходных компонентов жидкого раствора до превращения этого раствора в гель) должна превышать 10-15 минут, т.е. время, в течение которого раствором могут быть пропитаны хотя бы поверхностные слои изделия из кварцевой керамики.

При контакте рассматриваемого свежеприготовленного пропитывающего раствора с кварцевой керамикой образующаяся при гидролизе TEOS кремниевая кислота может взаимодействовать с ее поверхностью частиц кремнезема, составляющих структуру керамики. Формирующиеся в результате этого взаимодействия новые химические связи будут дополнительно связывать частицы кремнезема и способствовать упрочнению керамики. Кроме того, коллоидные частицы кремнезема, образовавшиеся в растворе, заполняют поры и микротрещины в структуре керамики, способствуя уплотнению и упрочнению керамического материала.

Конкретный пример №1 изготовления кварцевой керамики.

В качестве исходного материала были использованы образцы кварцевой керамики, полученные методом шликерного литья в гипсовые формы и подвергнутые сушке при комнатной температуре. Образцы имели форму штабиков размерами 65×8×8 мм и характеризовались пористостью ~25%.

Были изготовлены водно-спиртовые растворы на основе тетраэтоксисилана (TEOS, Si(C2H5O)4) с модифицирующими компонентами для пропитки образцов пористой кварцевой керамики. Химический состав растворов приведен в Таблице 1. Образцы керамики пропитывались растворами при комнатной температуре в течение 10 минут. После пропитки образцы подвергались сушке при комнатной температуре в течение 24 часов и термообработке в электрической муфельной печи. Максимальная температура обработки образцов указана в Таблице 2. При обработке образцов №№1-25 при достижении указанной максимальной температуры нагрев сразу же прекращался и образцы остывали до комнатной температуры. При обработке образцов №№26-30 образцы выдерживались при максимальной температуре 2 часа и затем образцы остывали до комнатной температуры.

Определение кажущейся плотности и открытой пористости проводили методом гидростатического взвешивания в соответствие с ГОСТ 2409-80. Определение предела прочности при изгибе проводили методом трехточечного изгиба.

Результаты сравнительных испытаний, приведенные в Таблице 2, показывают, что обработка изделий из кварцевой керамики приводит к значительному увеличению ее прочности на изгиб. Наблюдаемое увеличение прочности проявляется при использовании различной продолжительности пропитки керамики растворами и при различных температурах ее последующей термообработки (950-1200°С).

Сопоставление данных по плотности керамики показывает, что плотность обработанных образцов выше. При этом необходимо отметить, что значения плотности обработанных образцов значительно ниже величины плотности плотного аморфного кремнезема (2,2 г/см3). Наблюдаемое значительное увеличение прочности керамики при относительно небольшом увеличении плотности образцов позволяет предположить, что обработка приводит к заполнению наиболее мелких пор и залечиванию микротрещин, определяющих прочность материала.

| Таблица 1. | |||||||

| Химический состав пропитывающих растворов. | |||||||

| № п/п | Химический состав растворов и характеристика растворов | Состав твердой фазы, образующейся при сушке и последующей термообработке растворов∗, мол.% | |||||

| Вода, г | Этанол, г | TEOS, г | Al(NO3)3 9H2O, г | Характеристика раствора | SiO2 | Al2O3 | |

| 1 | 10 | 25 | 29 | 4 | Пропитывающий состав прозрачен и однороден | 96,4 | 3,6 |

| 2 | 10 | 3 | 29 | 4 | Раствор неоднороден, отчетливо видна плохая смешиваемость компонентов | ||

| 3 | 10 | 25 | 29 | 40 | Раствор неоднороден, присутствуют отдельные неоднородные белые хлопья | ||

| ∗ В таблице приведен расчетный состав твердой фазы в мольных процентах оксидов. |

Очевидно, что для однородной и воспроизводимой обработки керамических образцов пропитывающий раствор должен быть однородным. Испытанные нами образцы растворов №2 и №3 этим свойством не обладают.

| Табл. 2. | |||||||||

| Прочность на изгиб керамических образцов. | |||||||||

| № п/п | Продолжительность пропитки | Температура обработки, °С | Номер пропитывающего раствора | Прочность, кг/см2 | Среднее значение прочности Pcp., кг/см2 | Среднеквадратичное отклонение, σ | Относительное стандартное отклонение, σ/Рср | Кажущаяся плотность, г/см3 | Открытая пористость, % |

| 1 | - | 950 | - | 7 | 11 | 9 | 0,82 | 1.72 | 21 |

| 2 | - | 950 | - | 10 | |||||

| 3 | - | 950 | - | 7 | |||||

| 4 | - | 950 | - | 27 | |||||

| 5 | - | 950 | - | 2 | |||||

| 6 | 16 часов | 950 | 1 | 189 | 145 | 56 | 0,39 | 1,81 | 17,1 |

| 7 | 16 часов | 950 | 1 | 182 | |||||

| 8 | 16 часов | 950 | 1 | 155 | |||||

| 9 | 16 часов | 950 | 1 | 164 | |||||

| 10 | 16 часов | 950 | 1 | 35 | |||||

| 11 | 20 мин | 950 | 1 | 131 | 140 | 24 | 0,17 | ||

| 12 | 20 мин | 950 | 1 | 121 | |||||

| 13 | 20 мин | 950 | 1 | 136 | |||||

| 14 | 20 мин | 950 | 1 | 186 | |||||

| 15 | 20 мин | 950 | 1 | 124 | |||||

| 16 | 90 мин | 950 | 1 | 123 | 135 | 10 | 0,08 | ||

| 17 | 90 мин | 950 | 1 | 135 | |||||

| 18 | 90 мин | 950 | 1 | 152 | |||||

| 19 | 90 мин | 950 | 1 | 133 | |||||

| 11 | - | 1050 | - | 11 | 30 | 13 | 0,43 | 1,74 | 20,0 |

| 12 | - | 1050 | - | 39 | |||||

| 13 | - | 1050 | - | 17 | |||||

| 14 | - | 1050 | - | 43 | |||||

| 15 | - | 1050 | - | 38 |

| 16 | 12 мин | 1050 | 1 | 220 | 261 | 31 | 0,12 | 1,78 | 18,8 |

| 17 | 12 мин | 1050 | 1 | 277 | |||||

| 18 | 12 мин | 1050 | 1 | 240 | |||||

| 19 | 12 мин | 1050 | 1 | 311 | |||||

| 20 | 12 мин | 1050 | 1 | 259 | |||||

| 21 | 12 мин | 1200 | 1 | 288 | 325 | 55 | 0,17 | 1,79 | 17,8 |

| 22 | 12 мин | 1200 | 1 | 312 | |||||

| 23 | 12 мин | 1200 | 1 | 362 | |||||

| 24 | 12 мин | 1200 | 1 | 326 | |||||

| 25 | 12 мин | 1200 | 1 | 337 | |||||

| 26 | - | 1200∗∗ | - | 98 | 116 | 27 | 0,23 | - | - |

| 27 | - | 1200∗∗ | - | 75 | |||||

| 28 | - | 1200∗∗ | - | 120 | |||||

| 29 | - | 1200∗∗ | - | 148 | |||||

| 30 | - | 1200∗∗ | - | 142 | |||||

| 31 | 12 мин | 900 | 1 | 183 | 226 | 29 | 0,13 | ||

| 32 | 12 мин | 900 | 1 | 233 | |||||

| 33 | 12 мин | 900 | 1 | 262 | |||||

| 34 | 12 мин | 900 | 1 | 202 | |||||

| 35 | 12 мин | 900 | 1 | 249 | |||||

| 36 | 12 мин | 20 | 1 | 152 | 137 | 23 | 0,17 | ||

| 37 | 12 мин | 20 | 1 | 159 | |||||

| 38 | 12 мин | 20 | 1 | 146 |

| 39 | 12 мин | 20 | 1 | 132 | |||||

| 40 | 12 мин | 20 | 1 | 95 | |||||

| ∗ Пропитка образцов №№б-11 осуществлялась в течение 16 часов при комнатной температуре.∗∗ При обработке образцов №№26-30 образцы выдерживались при максимальной температуре 2 часа и затем образцы остывали до комнатной температуры. |

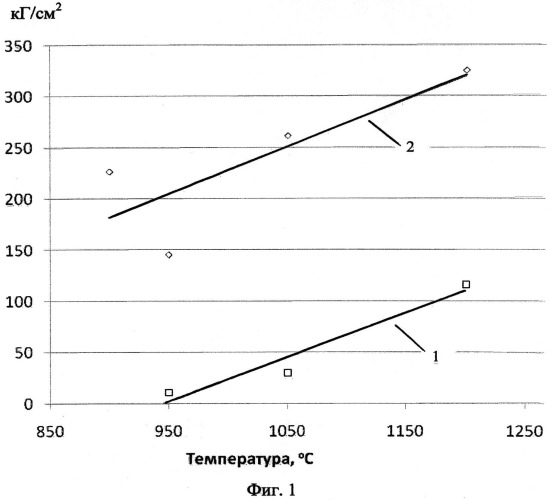

На Фиг.1 приведены зависимости прочности (кг/см2) исходного (кривая 1) и пропитанного раствором (кривая 2) керамических образцов от температуры термообработки. При термообработке этих образцов нагрев прекращался сразу же по достижению заданной температуры и образцы извлекались из печи после ее охлаждения до комнатной температуры. Из графиков видно, что упрочнение сырых исходных образцов наблюдается лишь при температурах термообработки более 1000-1100°С. При температуре 900°С прочность исходных и обработанных образцов одинакова. Значительное увеличение прочности образцов, пропитанных раствором №1 (см. Табл. 1), наблюдается при температурах >900°С. Именно поэтому заявляемый температурный интервал обработки материала 950-1200°С.

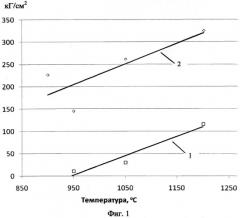

На Фиг.2 приведены зависимости относительного отклонения значений прочности образцов необработанной (кривая 1) и обработанной раствором (кривая 2) кварцевой керамики от температуры термообработки. Видно, что с увеличением температуры термообработки значения относительного отклонения значений прочности уменьшаются, т.е. разброс значений прочности образцов, обработанных при одинаковых условиях, становится меньше. Необходимо отметить, что значения относительного отклонения значений прочности образцов, обработанных раствором 1, значительно меньше, чем для необработанной керамики во всем использованном диапазоне температур термообработки. Это свидетельствует о том, что предлагаемый способ обработки кварцевой керамики обеспечивает не только значительное увеличение прочности, но и существенное уменьшение разброса ее значений, т.е. возрастает стабильность прочностных характеристик материала.

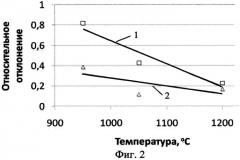

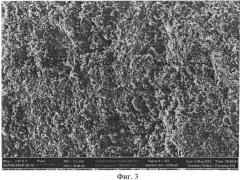

На Фиг.3 и 4 приведены электронно-микроскопические снимки поверхности образцов, исходной кварцевой керамики, неподвергнутой жидкостной обработке (Фиг.3), и образца керамики, подвергнутого обработке в соответствии с предлагаемым методом (Фиг.4). Оба образца керамики были подвергнуты термообработке при 1050°С. Сравнение приведенных снимков показывает, что принципиальных изменений в структуре материала не наблюдается. Этот факт является неудивительным, учитывая общую низкую (около 25%) пористость исходных керамических образцов и низкое содержание твердой фазы в использованном растворе. Однако обращает на себя внимание визуально отчетливо проявляемая несколько большая связанность структуры материала.

Существенно другая картина наблюдается для электронно-микроскопических снимков областей излома образцов (Фиг.5 и 6). Если для образца керамики, не подвергнутого упрочняющей обработке, наблюдается полное разрушение структуры материала (Фиг.5), то образец, подвергнутый упрочняющей обработке (Фиг.6), сохраняет связанные воедино кремнеземистые частицы.

Литература

1. Пивинский Ю.Е., Ромашин А.Г. Кварцевая керамика. - М.: Металлургия, 1974, 264 с.

2. Яо И.М. Композиционные керамические материалы на основе кремнийорганического связующего и тугоплавких бескислородных наполнителей. - Диссертация на соискание ученой степени кандидата технических наук. Казанский государственный технологический университет, Казань, 2000.

3. Айлер Р. Химия кремнезема, ч.1. М.: Мир, 1982, 416 с.

1. Способ получения кварцевой керамики, включающий изготовление шликера из боя кварцевого стекла, формирование сырой заготовки методом отлива в гипсовые формы, пропитку сырой заготовки жидким пропитывающим раствором, сушку пропитанной заготовки кварцевой керамики и последующую термообработку, отличающийся тем, что пропитывающий раствор содержит смесь Al(NO3)3, тетраэтоксисилана, этанола и воды, при этом молярное соотношение компонентов обеспечивает в пропитывающем растворе рН≥4, а термообработку пропитанной заготовки кварцевой керамики осуществляют при температуре 950-1200°C.

2. Способ по п.1, в котором пропитывающий раствор имеет продолжительность гелеобразования от 10 минут до 6 часов.