Фотополимеризующаяся композиция для одностадийного получения полимерного нанопористого материала с гидрофобной поверхностью пор, нанопористый полимерный материал с селективными сорбирующими свойствами, способ его получения, способ одностадийного формирования на его основе водоотделяющих фильтрующих элементов и способ очистки органических жидкостей от воды

Иллюстрации

Показать всеЗаявляемое изобретение относится к химии высокомолекулярных соединений, нанотехнологий и фотохимии и касается разработки фотополимеризующейся композиции для получения полимерного материала, обладающего трехмерной нанопористой структурой с гидрофобной поверхностью пор, одностадийного способа его получения и пористого полимерного материала с селективными сорбирующими свойствами и одностадийного формирования на его основе водоотделяющих фильтрующих элементов с заданной геометрией и требуемой механической прочностью, применяемых в устройствах для очистки органических жидкостей, преимущественно углеводородных топлив, масел, нефтепродуктов, от эмульгированной воды и механических примесей. Фотополимеризующаяся композиция содержит олигоэфиракрилат, светочувствительный компонент, в качестве которого используют 1,1,7-триметилбицикло[2.2.1]гептан-2,3-дион (камфорхинон) или орто-хинон или их смесь, восстанавливающий агент, например, амин, функционализирующий мономер винилового ряда, отверждающийся по радикальному механизму, менее реакционноспособный по сравнению с олигоэфиракрилатом и образующий гидрофобный полимер, и неполимеризационноспособный компонент, растворяющий мономеры композиции и ограниченно совместимый с конечным полимером. На основе композиции разработан способ одностадийного получения полимерного нанопористого материала с функционализированной поверхностью пор, а также способы одностадийного получения изделий - водоотделяющих фильтрующих элементов с заданной геометрией и повышенной механической прочностью. Технический результат - получен нанопористый полимерный материал, селективные сорбирующие свойства которого подтверждены экспериментально. Одностадийным способом фотополимеризации впервые получены нанопористые полимерные водоотделяющие фильтрующие элементы с заданной геометрией и повышенной механической прочностью. Селективно-сорбирующие свойства фильтрующих элементов экспериментально доказаны на примере очистки бензола от воды. 8 н. и 7 з.п. ф-лы, 1 табл., 8 ил., 6 пр.

Реферат

Заявляемое изобретение относится к химии высокомолекулярных соединений, наноотехнологий и фотохимии и касается разработки фотополимеризующейся композиции для получения полимерного материала, обладающего трехмерной нанопористой структурой с гидрофобной поверхностью пор, одностадийного способа получения пористого полимерного материала с селективными сорбирующими свойствами и одностадийного формирования на его основе водоотделяющих фильтрующих элементов с заданной геометрией и требуемой механической прочностью, применяемых в устройствах для очистки органических жидкостей, преимущественно углеводородных топлив, масел, нефтепродуктов, от эмульгированной воды и механических примесей.

Полимерные материалы, обладающие трехмерной нанопористой структурой, находят широкое применение в науке и технике. В основном пористые полимерные материалы, обладающие вышеупомянутой структурой, являются монолитными, т.е. производятся и используются в виде единого блока. В отличие от послойных структур пористые материалы являются более технологичными в изготовлении и применении. Монолитный дизайн улучшает функциональные свойства материала, существенно упрощает контроль структурных параметров и обеспечивает легкость замены отработанных блоков. Пористые системы обладают большой поверхностью контакта, что предопределяет высокие сорбционные, фильтрующие, обменные, разделительные свойства подобных материалов.

Известна фотополимеризующаяся композиция для получения трехмерного пористого полимерного материала, включающая олигоэфиракрилат, например олигокарбонатдиметакрилат, фотоинициатор и неполимеризационноспособный компонент (М.А.Батенькин, А.Н.Конев, С.Н.Менсов, С.А.Чесноков // Высокомолекулярные соединения, Сер. A. 2011. Т. 53. №7. с.1033 - 1043).В упомянутом источнике в качестве олигокарбонатдиметакрилата использовали α,ω-бис-(метакрилоиликсиэтилен-оксикарбонил-окси)-этиленоксиэтилен (ОКМ-2), в качестве инициатора - фотоинициирующую систему, включающую замещенный орто-бензохинон как светочувствительный компонент и N,N-диметилэтаноламин как восстанавливающий агент, а в качестве неполимеризационноспособного компонента использовали динониловый эфир фталевой кислоты, или метанол.

В этом же источнике описан способ получения нанопористого полимерного материала путем фотополимеризации композиции. Способ включает смешение компонентов композиции до их полного растворения, помещение смеси в полость формы, образованной двумя силикатными стеклами с демпферирующей прокладкой между ними, облучение рассеянным полихроматическим светом, извлечение полученного материала из формы, промывание его в органическом легколетучем растворителе с последующей его откачкой.

При облучении композиции, представляющей собой истинный раствор олигоэфиракрилата ОКМ-2 и неполимеризационноспособного компонента, на примере метанола в ряде случаев происходит ее помутнение, что говорит о фазовом разделении компонентов композиции внутри ее объема на наномасштабах в процессе полимеризации, а именно формирование субмикронных объемов пор, занятых неполимеризационноспособным компонентом в объеме трехмерного полимера. После завершения полимеризации из пор полимерного монолита неполимеризационноспособный компонент удаляют. Наличие пор и их размер как на поверхности, так и в объеме образца диагностировали методом атомно-силовой микроскопии (АСМ). Наличие связанных открытых пор в полученном нанопористом материале доказывали методом сорбции. Синтезированные нанопористые полимеры одинаково сорбируют как полярные, так и неполярные растворители, соответственно, они не обладают селективной сорбцией по отношению к водно-органическим смесям.

Описанная фотополимеризующаяся композиция и способ получения нанопористого полимерного материала путем фотополимеризации композиции взяты в качестве прототипа.

Недостатком прототипа является то, что полученный пористый материал не обладает избирательной сорбцией по отношению к водным и органическим жидкостям, что не позволяет применять его для разделения водно-органических смесей, например для очистки от воды автомобильного топлива (бензин, дизельное топливо).

Известно, что для практического использования монолитных пористых материалов необходимо, чтобы поверхность пор обладала определенными функциональными свойствами, в частности гидрофобными. Введение готового функционализирующего вещества в состав полимеризующейся среды на начальном этапе полимеризации не представляется возможным, т.к. они могут быть капсулированы полимером (О.Okay // Prog. Polym. Sci., 25, 711, 2000), либо могут утратить свою активность в ходе полимеризации при ее термическом инициировании (Т.И.Изаак, О.В.Водянкина // Успехи химии, 78(1), 80, 2009). Поэтому, в большинстве случаев, модификацию поверхности пор проводят путем прививки соединений, содержащих функциональные группы, к поверхности уже готовых пористых монолитов (Г.В.Лисичкин, А.Ю.Фадеев, А.А.Сердан, П.Н.Нестеренко, П.Г.Мингалев, Д.Б.Фурман. Химия привитых поверхностных соединений. Физматлит, Москва, 2003). Модифицированные таким образом гранулированные сорбенты широко используются, например, в хроматографии (Q.Luo, Н.Zou, X.Xiao, Z.Guo, L.Kong, X.Mao // J. Chromatogr., A, 926, 255 (2001), S.Xie, F.Svec, J.M.J.Frechet // Biotechnol. Bioeng., 62, 30, 1999). Технологии их получения, заключающиеся в фиксации прививаемого соединения с помощью якорных групп, находящихся на поверхности и образующих химическую связь с функциональной группой, могут быть перенесены и на монолитные материалы (73 В.Preinerstorfer, W.Bicker, W.Lindner, M. Lammerhofer // J. Chromatogr., A, 1044, 187, 2004).

Задачей, на решение которой направлено заявляемое изобретение, является создание фотоотверждаемой композиции для получения нанопористого материала с функционализированной поверхностью пор, в частности гидрофобной, разработка одностадийного способа получения на ее основе методом фотополимеризации нанопористого полимерного материала, обладающего селективной сорбцией к водным и органическим жидкостям, получение водоотделяющих фильтрующих элементов с заданной геометрией и требуемой механической прочностью, разработка способа очистки органических жидкостей от воды с использованием предложенных водоотделяющих фильтрующих элементов.

Эта задача решается за счет того, что заявляемая фотополимеризующая композиция для одностадийного получения пористого материала с гидрофобной поверхностью пор содержит олигоэфиракрилат, светочувствительный компонент, в качестве которого используют 1,1,7-триметилбицикло[2.2.1]гептан-2,3-дион (камфорхинон) или орто-хинон или их смесь, восстанавливающий агент, например, амин, функционализирующий мономер винилового ряда, отверждающийся по радикальному механизму, менее реакционноспособный по сравнению с олигоэфиракрилатом и образующий гидрофобный полимер и неполимеризационноспособный компонент, растворяющий мономеры и ограниченно совместимый с конечным полимером, при этом композиция содержит:

олигоэфиракрилат - в количестве, необходимом для образования монолитного пористого полимера, полимерная матрица которого имеет трехмерную структуру;

светочувствительный компонент - в количестве, необходимом для фотоинициирования реакции полимеризации мономеров;

восстанавливающий агент - в количестве, необходимом для фотовосстановления светочувствительного компонента;

функционализирующий мономер - в количестве, необходимом для выделения его в процессе полимеризации из полимерной сетки на поверхность пор с образованием на ней гидрофобного полимерного слоя;

неполимеризационноспособный компонент - в количестве, необходимом для его выхода в гетерофазу с полимером, образующимся в ходе фотополимеризации из олигоэфиракрилата.

В качестве олигоэфиракрилата можно использовать диметакриловые или диакриловые эфиры полиэтиленгликолей, например, диметакрилат триэтиленгликоля, или диакрилат триэтиленгликоля, или карбонатдиметакрилаты, например, α,ω-бис-(метакрилоилоксиэтилен-оксикарбонилокси)этиленоксиэтилен (ОКМ-2), или диметакрилаты на основе эфиров фталевой кислоты, например, α-метакрилоил-ω-метакрилоил-диэтиленгликольокси-олиг(диэтиленгликольфталат) (МДФ-2), или их смеси, как доступные и традиционно используемые соединения. Наряду с упомянутыми олигоэфиракрилатами могут использоваться и другие, которые образуют монолитный полимер, полимерная матрица которого имеет трехмерную структуру, например, α,ω-тетраметакрилоилолиго(глицеринфталат), или α-метакрилоил-ω-триметакрилоилпентаэритритоксиолиго(диметакрилоилпентаэритрит-адипинат) и др.

В качестве светочувствительного компонента можно использовать орто-хиноны. Известно [А.Е. Чичибабин. Основные начала органической химии, издание шестое, Москва, «ГОСХИМИЗДАТ», 1958, стр.351], что «хинонами называются соединения, имеющие строение дикетонов, являющихся производными, собственно, не самого бензола, а дигидробензола. Такие вещества могут содержать кето-группы в пара- и орто-положениях, но не в мета-положении. Таким образом, хиноны разделяются на два класса: пара-хиноны и орто-хиноны». Ниже приведена молекулярная структура незамещенного орто-бензохинона.

Для достижения целей изобретения в качестве орто-хинонов можно использовать орто-бензохиноны формулы:

где R1=H, alkyl C3, alkyl C4, alkyl C6, Cl, Br, NO2; R2=H, alkyl C1-C4, alkyl C6, Ph, MeO, F, Cl, Br, NO2, CN; R3=H, F, Cl; R4=H, alkyl C3, alkyl C4, alkyl C6.

или орто-бензохиноны формулы:

где R1=H, t-Bu; R2=H, MeO; R3=H, MeO; R4=H, t-Bu.

или оксантренхинон формулы

или производное тетрагидронафтохинона формулы:

или их смесь.

В качестве восстанавливающего агента можно использовать амины, например, в качестве алифатического диметил-изо-пропаноламин, а в качестве ароматического - например, N,N-диметиланилин. Также можно использовать N,N-диметилциклогексиламин, или пapa-бром-N,N-диметиланилин и другие амины.

В качестве функционализирующего мономера можно использовать мономер винилового ряда, отверждающийся по радикальному механизму, менее реакционноспособный по сравнению с олигоэфиракрилатом и содержащий гидрофобные группы, обеспечивающие гидрофобные свойства полимеров, например, фторсодержащие (мет)акриловые мономеры, такие как, 1,1,3-тригидротетрафторпропилметакрилат, или 1,1,5-тригидрооктафторамилметакрилат, или 1,1,7-тригидрододекофторгептилметакрилат, или 1,1,5-тригидрооктафторамилакрилат и др. или высшие алкил(мет)акрилаты, такие как изодецилметакрилат, 2-этилгексилакрилат, лаурилметакрилат, октилметакрилат и др. или их смесь. При этом упомянутые мономеры доступны и производятся промышленностью.

В качестве неполимеризационноспособного компонента можно использовать органические растворители, растворяющие мономеры композиции и ограниченно совместимые с конечным полимером, к каковым относятся, например, динониловый эфир фталевой кислоты, метанол, этанол, бутанол, четыреххлористый углерод и др. или их смеси.

Компоненты, входящие в состав заявляемой композиции, а именно олигоэфиракрилат, который образует полимерную трехмерную матрицу в количестве, необходимом для образования монолитного пористого полимера, светочувствительный компонент, в качестве которого используют 1,1,7-триметилбицикло[2.2.1]гептан-2,3-дион (камфорхинон), или орто-бензохиноны формулы:

где R1=H, alkyl C3, alkyl C4, alkyl C6, Cl, Br, NO2; R2=H, alkyl C1-C4, alkyl C6, Ph, MeO, F, Cl, Br, NO2, CN; R3=H, F, Cl; R4=H, alkyl C3, alkyl C4, alkyl C6.

или орто-бензохиноны формулы:

где R1=H, t-Bu; R2=H, MeO; R3=H, MeO; R4=H, t-Bu.

или оксантренхинон формулы

или производное тетрагидронафтохинона формулы:

или их смесь, восстанавливающий агент, например, амин - в количестве, необходимом для протекания реакции фотополимеризации мономеров, функционализирующий мономер - в количестве, необходимом для выделения его из полимерной сетки на поверхность пор и их гидрофобизации, и неполимеризационноспособный компонент, который является порообразователем, - в количестве, необходимом для его выхода в гетерофазу с полимером, образующимся в ходе фотополимеризации из олгиэфиракрилата, являются существенными признаками, т.к. каждый из них необходим, а вместе они достаточны для создания фотополимеризующейся композиции, на основе которой одностадийным способом получают полимерный нанопористый материал с гидрофобной поверхностью пор.

Новым и существенным признаком заявляемой композиции является наличие функционализирующего мономера. В ходе фотополимеризации за счет меньшей реакционной способности по сравнению с олигоэфиракрилатом функционализирующий мономер концентрируется в объемах пор, образующихся за счет микрофазового разделения неполимеризационноспособного компонента и трехмерного полимера (продукта полимеризации олигоэфиракрилата). В этом случае полимеризация функционализирующего мономера за счет свободных радикалов, имеющихся на поверхности пор, приводит к формированию на поверхности пор функционализирующего полимера, что придает гидрофобные свойства нанопористому полимерному материалу.

Подтверждением формирования пор с гидрофобными свойствами поверхности является то, что образующийся пористый полимер приобретает свойство селективно сорбировать органическую среду и воду. А именно, сорбция таким пористым полимером бензола превышает сорбцию воды в 14-59 раз. Пористый полимер, полученный по прототипу без добавки мономера с гидрофобной группой (то есть только из олигоэфиракрилата и неполимеризационноспособного компонента), такими свойствами не обладает. Для него характерна приблизительно одинаковая сорбция как воды, так и органической фазы, т.е. отсутствие селективной сорбции. Например, в прототипе [М.А. Батенькин, А.Н. Конев, С.Н. Менсов, С.А. Чесноков // Высокомолекулярные соединения, Сер А. 2011. Т.53. №7. с.1033-1043] приведены характеристики пористых полимеров, полученных без введения мономера с гидрофобной группой, у которых отношение сорбции бензола к сорбции воды при том же содержании неполимеризационноспособного компонента составляет 1.2-2.0. Положительный эффект (предельно высокая сорбция бензола и близкая к нулю сорбция воды) достигается за счет введения в композицию мономеров винилового ряда, отверждающихся как и олигоэфирметакрилат по радикальному механизму, но менее реакционноспособных по сравнению с олигоэфиракрилатом и содержащих гидрофобные группы, обеспечивающие гидрофобные свойства поверхности пор полимеров. Такими мономерами являются фторсодержащие (мет)акриловые мономеры или высшие алкил(мет)акрилаты. Очевидно, что введение в композицию таких мономеров приводит к формированию гидрофобной поверхности пор, о чем свидетельствует кардинальное снижение сорбции полимером воды при неизменно высокой (предельной) сорбции бензола (таблица в примере 2).

Количественные значения упомянутых ингредиентов композиции подбирают в зависимости от природы олигоэфиракрилата, светочувствительного компонента и восстанавливающего агента, функционализирующего мономера и неполимеризационноспособного компонента. (Смотри примеры ниже.)

Эта задача решается также за счет того, что разработан способ одностадийного получения пористого полимерного материала с гидрофобной поверхностью пор. Способ включает смешение компонентов фотополимеризующейся композиции, описанной выше, помещение ее в полость формы, по крайней мере одна сторона которой прозрачна к актиничному излучению, облучение композиции через прозрачную поверхность формы актиничным излучением, имеющим спектральную плотность излучения в диапазоне 350-650 нм с интенсивностью и за время, которые необходимы для формирования пористого полимерного материала, извлечение полученного материала из формы, промывание его в органическом легколетучем растворителе с последующей его откачкой.

Нами предлагается использовать замещенные орто-бензохиноны, в которых заместители могут находиться в положении 3, 4, 5 или 6 орто-бензохинонового кольца, и, кроме того, предлагается использовать замещенные орто-бензохиноны, в которых заместители представляют собой углеводородные циклы или гетероциклы, присоединяющиеся к орто-бензохиноновому кольцу в положениях 4, 5 (конкретно это производные 2,3-нафтохинона и оксантренхинона, называемые по номенклатуре IUPAC 5,6,7,8-тетрагидронафтален-2,3-дион и 1,4,6,9-тетра-трет-бутилдибензо[b,e][1,4]диоксин-2,3-дион, соответственно). Спектральная плотность излучения в диапазоне 350-650 нм определяется областью поглощения светочувствительного компонента 1,1,7-триметилбицикло[2.2.1]гептан-2,3-диона (камфорхинона) и орто-бензохинонов формулы:

где R1=H, alkyl C3, alkyl C4, alkyl C6, Cl, Br, NO2; R2=H, alkyl C1-C4, alkyl C6, Ph, MeO, F, Cl, Br, NO2, CN; R3=H, F, Cl; R4=H, alkyl C3, alkyl C4, alkyl C6.

или орто-бензохинонов формулы:

где R1=H, t-Bu; R2=H, MeO; R3=H, MeO; R4=H, t-Bu.

или оксантренхинона формулы l,4,6,9-тетра-tert-butyldibenzo[b,e][l,4]dioxine-2,3-dione

или производного тетрагидронафтохинона формулы

5,5,8,8-tetramethyl-5,6,7,8-tetrahydronaphthalene-2,3-dione

Облучение композиции светом длиной волны более 650 нм не приводит к ее полимеризации. При облучении светом длиной волны менее 350 нм происходит полное поглощение излучения компонентами композиции, при этом полимеризация идет в тонком слое и не приводит образованию пористого полимера. Интенсивность и длительность воздействия актиничного излучения определяются кинетикой фотополимеризации используемых в композиции олигоэфиракрилатов и функционализирующего мономера в присутствии неполимеризационноспособного компонента, с одной стороны, и, с другой - диффузионными процессами, протекающими в объеме композиции и обеспечивающим формирование нанопористой структуры полимера. А именно, фазовое расслоение полимеризующейся системы за время полимеризации должно происходить на наномасштабах. Конкретные значения интенсивности актиничного излучения и длительность экспозиции зависит от природы и количественных соотношений компонентов, входящих в состав композиции и определены опытным путем (см. примеры ниже).

Эта задача решается также за счет того, что по способу, описанному выше, разработан нанопористый материал, обладающий способностью к селективной сорбции по отношению к водно-органическим смесям. Упомянутый материал представляет собой полимерную трехмерную матрицу, в которой однородно распределены связанные открытые поры субмикронного размера (сотни нанометров), имеющие гидрофобную поверхность. Размер пор определяли методом атомно-силовой микроскопии (АСМ), площадь удельной поверхности пор определяли методом низкотемпературной сорбции азота, селективную сорбцию материала контролировали весовым методом.

Эта задача решается также за счет того, что разработан способ одностадийного получения нанопористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией. Способ включает смешение компонентов фотополимеризующейся композиции, описанной выше, помещение ее в полость формы, задающей геометрию изделия, при этом по крайней мере одна сторона упомянутой формы прозрачна к актиничному излучению, облучение композиции через прозрачную поверхность формы актиничным излучением, имеющим спектральную плотность излучения в диапазоне 350-650 нм с интенсивностью и за время, которые необходимы для формирования пористого полимерного материала, извлечение полученного изделия из формы, промывание его в органическом легколетучем растворителе с последующей его откачкой.

Эта задача решается также за счет того, что по способу, описанному выше, в процессе одностадийного формирования пористого полимерного материала одновременно формируется пористый полимерный водоотделяющий фильтрующий элемент с заданной геометрией. Упомянутый фильтрующий элемент представляет собой полимерную трехмерную матрицу, в которой однородно распределены связанные открытые поры субмикронного размера (сотни нанометров), имеющие гидрофобную поверхность, и имеет геометрию, заданную формой в процессе его получении. Соответственно, может быть создан фильтр с плоскими и/или криволинейными поверхностями и с требуемой формой поперечного сечения (круг, многоугольник и др.).

Полученный нанопористый водоотделяющий фильтрующий элемент с заданной геометрией позволяет очищать от воды органические жидкости. Водоотделение происходит за счет того, что вода из фильтруемой смеси не проходит через фильтр, что и приводит к изменению соотношения компонентов фильтруемой смеси на входе и выходе через фильтрующий элемент. Способность фильтрующего элемента к разделению водно-органических смесей контролировалась методом хроматографии по разделению водноорганической смеси, прошедшей через фильтрующий элемент (см. примеры ниже).

Эта задача решается также за счет того, что разработан способ одностадийного получения пористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией и повышенной механической прочностью. Способ включает смешение компонентов вышеуказанной фотополимеризующейся композиции, помещение ее в полость формы, задающей геометрию изделия, при этом одна сторона формы прозрачна к актиничному излучению, помещение также в полость формы армирующих элементов, в качестве которых используют, например, металлическую сетку, облучение композиции через прозрачную поверхность формы актиничным излучением, имеющим спектральную плотность излучения в диапазоне 350-650 нм, с интенсивностью и за время, которые необходимы для формирования пористого полимерного материала, извлечение полученного изделия из формы, промывание в органическом легколетучем растворителе с последующей его откачкой.

В качестве армирующих элементов, наряду с армирующими сетками из металла, можно также использовать армирующие сетки из стекловолокна, или полимера, или нити из упомянутых материалов, или полотно из иглопробивного полимерного нетканого материала.

Эта задача решается также за счет того, что по способу, описанному выше, в процессе одностадийного формирования пористого полимерного материала одновременно формируется пористый полимерный водоотделяющий фильтрующий элемент с заданной геометрией и повышенной механической прочностью, обеспечиваемой армирующими элементами, находящимися в объеме заявляемого изделия.

Упомянутый водоотделяющий фильтрующий элемент представляет собой полимерное изделие, которое содержит полимерную трехмерную матрицу, в которой однородно распределены связанные открытые поры субмикронного размера (сотни нанометров) с гидрофобной поверхностью, а также армирующие элементы, находящиеся в объеме заявляемого изделия, при этом геометрия фильтрующего элемента задается геометрией формы, в которой ведут синтез фотополимеризацией. Полученный нанопористый водоотделяющий фильтрующий элемент с заданной геометрией и повышенной механической прочностью позволяет разделять водно-органические смеси. В этом изделии разделение происходит за счет того, что водная составляющая фильтруемой смеси не проходит через фильтр, что приводит к изменению соотношения компонентов фильтруемой смеси на входе и выходе через фильтрующий элемент. Способность фильтрующего элемента к очистке органических жидкостей от воды контролировалась методом хроматографии по разделению водно-органической смеси, прошедшей через фильтрующий элемент (см. примеры ниже). Повышенная механическая прочность обеспечивается тем, что армирующие элементы, находящиеся в объеме фильтрующего элемента, имеют большую прочность, чем полимерная трехмерная матрица с нанопористой структурой.

Эта задача решается также за счет того, что разработан способ очистки органических жидкостей от воды с использованием вышеупомянутых фильтров как с заданной геометрией, так и с заданной геометрией и повышенной прочностью. Способ заключается в том, что разделяемую смесь органической жидкости и воды помещают с одной стороны фильтрующего элемента, при этом избыточное давление водно-органической смеси обеспечивает прохождение сквозь фильтрующий элемент органической составляющей смеси. Избыточное давление водно-органической смеси на поверхности фильтра может быть обеспечено либо методом нагнетания смеси, либо давлением столба очищаемой жидкости.

Изобретение поясняется чертежами, на которых изображено следующее

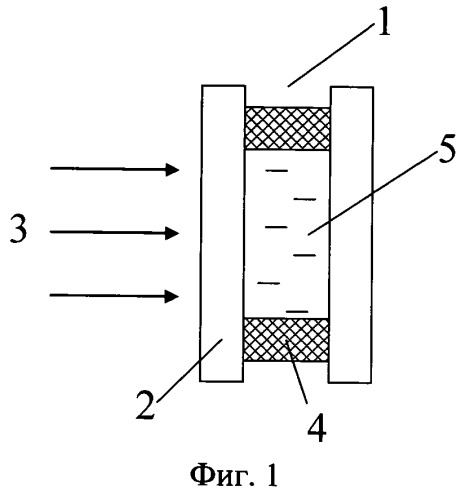

На фиг.1 - реализация одностадийного способа получения пористого полимерного материала с функционализированной поверхностью пор. В полость формы 1, по крайней мере одна сторона которой 2 прозрачна к актиничному излучению 3, с демпферирующей прокладкой 4 помещают фотополимеризующуюся композицию 5 и облучают ее. В результате полимеризации и последующей промывки формируется пористый полимерный материал с функционализированной поверхностью пор.

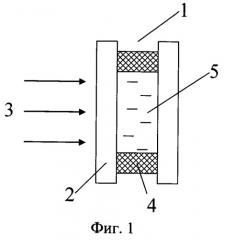

На фиг.2 - структура нанопористого материала, обладающего способностью к селективной сорбции по отношению к водно-органическим смесям. Материал представляет собой полимерную трехмерную матрицу 6 с однородно распределенными связанными открытыми порами субмикронного размера 7, поверхность которых покрыта слоем функционализирующего полимера 8.

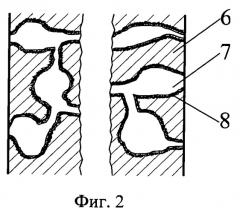

На фиг.3 - реализация способа одностадийного получения нанопористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией. Для осуществления этого способа используют разъемную форму, полость которой 9 образованна двумя поверхностями заданной геометрии, например, сферическими, по крайней мере одна сторона которой 10 прозрачна к актиничному излучению 3. Поверхности формы разделены демпферирующей прокладкой 4, размер и форма которой определяет поперечное сечение фильтра. В разъемную форму помещают фотополимеризующуюся композицию 5 и облучают ее. В результате полимеризации и последующей промывки формируется нанопористый полимерный фильтрующий элемент с заданной геометрией и функционализированной поверхностью пор.

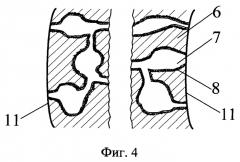

На фиг.4 - вид нанопористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией. Он включает в себя полимерную трехмерную матрицу 6, в которой однородно распределены связанные открытые поры 7 субмикронного размера (сотни нанометров) с функционализированной поверхностью 8, и поверхности, определяющие геометрию фильтрующего элемента 11.

На фиг.5 - реализация способа одностадийного получения нанопористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией и повышенной механической прочностью. Используется разъемная форма, полость 9 которой образована двумя поверхностями требуемой геометрии, например, сферическими, по крайней мере одна сторона которой 10 прозрачна к актиничному излучению 3. Поверхности формы разделены демпферирующей прокладкой 4, размер и форма которой определяет поперечное сечение фильтра. В форму помещают фотополимеризующуюся композицию 5, армирующие элементы 12 и облучают композицию через прозрачную поверхность формы. В результате полимеризации и последующей промывки формируется нанопористый полимерный фильтрующий элемент повышенной прочности с заданной геометрией и функционализированной поверхностью пор.

На фиг.6 - вид нанопористого полимерного водоотделяющего фильтрующего элемента с заданной геометрией и повышенной механической прочностью. Он включает в себя полимерную трехмерную матрицу 6, в которой однородно распределены связанные открытые поры 7 субмикронного размера (сотни нанометров) с гидрофобной поверхностью 8, поверхности, определяющие геометрию фильтрующего элемента 11 и армирующий элемент 12.

На фиг.7а и 7б - варианты реализации способов очистки органических жидкостей от воды с использованием вышеупомянутых фильтров. На фиг.7а избыточное давление водно-органической смеси 13 на поверхности фильтрующего элемента 14 создается нагнетанием. Органическая составляющая водно-органической смеси проходит через фильтрующий элемент и очищенная органическая жидкость 15 скапливается по другую сторону фильтрующего элемента. На фиг.7б избыточное давление водно-органической смеси 13 на поверхности фильтрующего элемента 14 создается давлением столба очищаемой жидкости высотой h. Органическая составляющая водно-органической смеси проходит через фильтрующий элемент и очищенная органическая жидкость 15 скапливается по другую сторону фильтрующего элемента.

Пример 1

Фотополимеризующуюся композицию готовили смешением 2,5 г олигоэфиракрилата, в качестве которого использовали α,ω-бис-(метакрилоилоксиэтилен-оксикарбонилокси)этиленоксиэтилен (промышленная марка ОКМ-2), 0,0025 г светочувствительного компонента, в качестве которого использовали 3,6-ди-трет-бутил-4-этилбензохинон-1,2, 0,05 г восстанавливающего агента, в качестве которого использовали диметил-изо-пропаноламин, 0,5 г функционализирующего мономера, в качестве которого использовали 1,1,5-тригидрооктафторамилакрилат и 2 г неполимеризационноспособного компонента, в качестве которого использовали метанол. Готовую композицию помещали в полость формы, образованной двумя плоскими силикатными стеклами с демпферирующей прокладкой между ними толщиной 1,5 мм, как показано на фиг.1. Облучение проводили светом лампы КГМ-220-1000, освещенность в плоскости формы составляла I=50 клк, время экспонирования 60 мин. После окончания облучения образец полимерного материала извлекали из формы, промывали в изопропиловом спирте, который затем удаляли откачиванием. В результате получили 3,04 г полимерного материала. Для получения другого количества материала количество исходных компонентов композиции должно быть пропорционально изменено. Готовый образец представляет собой мутную, непрозрачную полимерную пластину с плоскопараллельными сторонами толщиной 1,5 мм. Методом низкотемпературной сорбции азота установлено, что в полученном полимерном материале имеются открытые поры с удельной поверхностью 35,7 м2/г. Методом атомно-силовой микроскопии (микроскопы «НТ-МДТ» Smena-A и Solver P47ACM) сколов образца установлено, что средний размер пор в полученном полимерном материале равен 600 нм. Для анализа сорбционной способности полученного нанопористого полимерного материала по отношению к воде и бензолу образцы материала помещали на 24 часа в воду и бензол. Сорбционную способность (N) вычисляли как отношение объема поглощенного полимером воды или бензола к предельному объему пор в образце, который определялся как объем неполимеризационноспособного компонента в исходной композиции. Сорбция воды составила 0,09; сорбция бензола 1,26. Таким образом, сорбция бензола полученным полимерным материалом в 14 раз больше, чем сорбция воды.

Пример 2

Фотополимеризующуюся композицию готовили смешением 3 г смеси олигоэфиракрилатов, состоящей из диметакрилата триэтиленгликоля (промышленная марка ТГМ-3) и α-метакрилоил-ω-метакрилоил-диэтиленгликольокси-олиг(диэтиленгликольфталата) (промышленная марка МДФ-2) в массовом соотношении 1:2, 0,003 г светочувствительного компонента, в качестве которого использовали орто-бензхохиноны, указанные в таблице 1, 0,06 г восстанавливающего агента, в качестве которого использовали диметил-изо-пропаноламин, 0,75 г функционализирующего мономера, в качестве которого использовали 2-этилгексилакрилат, и 2,25 г неполимеризационноспособного компонента, в качестве которого использовали бутанол. Готовую композицию помещали в полость формы, образованной двумя плоскими силикатными стеклами с демпферирующей прокладкой между ними толщиной 1,5 мм (фиг.1). Облучение проводили светом лампы КГМ-220-1000, освещенность в плоскости формы составляла I=150 клк, время экспонирования для каждого состава указано в таблице 1. После окончания облучения образцы полимерных материалов извлекали из формы, промывали в изопропиловом спирте, который затем удаляли откачиванием. В результате получали 3,8 г полимерного материала. Для получения другого количества материала количество исходных компонентов композиции должно быть пропорционально изменено. Готовые образцы представляли собой мутные, непрозрачные полимерные пластины с плоскопараллельными сторонами толщиной 1,5 мм. Сорбционную способность материала определяли, как описано в примере 1. Данные по сорбции образцами воды и бензола приведены в таблице. Сорбция бензола полученными полимерными материалами в 48-59 раз больше, чем сорбция воды.

| Таблица 1 | ||||

| № | орто-хинон | время облучения, мин | Сорбция воды | Сорбция бензола |

| 1 | 4,5-диметоксибензохинон-1,2 | 45 | 0,021 | 1,16 |

| 2 | 3,6-ди-трет-бутил-4-метилбензохинон-1,2 | 90 | 0,022 | 1,18 |

| 3 | 3,6-ди-трет-бутил-4- | 85 | 0,02 | 1,15 |

| пропилбензохинон-1,2 | ||||

| 4 | 3,6-ди-трет-бутил-4-цикло-гексилбензохинон-1,2 | 120 | 0,022 | 1,2 |

| 5 | 3,6-ди-трет-бутил-4-фенилбензохинон-1,2 | 100 | 0,023 | 1,1 |

| 6 | 3,6-ди-трет-бутил-4-метоксибензохинон-1,2 | 130 | 0,021 | 1,15 |

| 7 | 3,6-ди-трет-бутил-4-фторбензохинон-1,2 | 60 | 0,02 | 1,14 |

| 8 | 3,6-ди-трет-бутил-4-хлорбензохинон-1,2 | 70 | 0,022 | 1,16 |

| 9 | 3,6-ди-трет-бутил-4-нитробензохинон-1,2 | 140 | 0,021 | 1,17 |

| 10 | 3,6-ди-трет-бутил-4-нитрилбензохинон-1,2 | 140 | 0,021 | 1,15 |

| 11 | 3,6-ди-трет-бутил-4,5-дифторбензохинон-1,2 | 65 | 0,021 | 1,17 |

| 12 | 3,6-ди-трет-бутил-4,5-дихлорбензохинон-1,2 | 70 | 0,022 | 1,16 |

| 13 | 3,6-ди-трет-бутилбензохинон-1,2 | 70 | 0,022 | 1,15 |

| 14 | 3-хлор-4,6-ди-трет-бутилбензохинон-1,2 | 110 | 0,023 | 1,18 |

| 15 | 3-бром-4,6-ди-трет-бутилбензохинон-1,2 | 120 | 0,021 | 1,17 |

| 16 | 3-нитро-4,6-ди-трет-бутилбензохинон-1,2 | 130 | 0,021 | 1,15 |

| 17 | 3,4,6-три-изо-пропилбензохинон-1,2 | 60 | 0,022 | 1,18 |

| 18 | 3,6-ди-цикло-гксилбензохинон-1,2 | 60 | 0,02 | 1,19 |

| 19 | 3-трет-бутил-6-метилбензохинон-1,2 | 80 | 0,021 | 1,18 |

| 20 | 3-трет-бутил-6-фенилбензохинон-1,2 | 70 | 0,021 | 1,17 |

| 21 | 3-трет-бутил-6-изо-пропилбензохинон-1,2 | 80 | 0,021 | 1,18 |

| 22 | 4-трет-бутилбензохинон-1,2 | 90 | 0,022 | 1,15 |

Пример 3

Фотополимеризующуюся композицию готовили смешением 4 г смеси олигоэфиракрилатов, состоящей из диметакрилата полиэтиленгликоля-550 и диакрилата триэтиленгликоля в массовом соотношении 3:1, 0,003 г светочувствительного компонента, в качестве которого использовали 3,6-ди-трет-бутил-4,5-диметоксибензохинон-1,2, 0,06 г восстанавливающего агента, в качестве которого использовали пара-бром-N,N-диметиланилин, 0,6 г функционализирующего мономера, в качестве которого использовали изодецилметакрилат, и 1,4 г неполимеризационноспособного компонента, в качестве которого использовали динонилфталат. Готовую композицию помещали в полость формы, образованной двумя плоскими силикатными стеклами с демпферирующей прокладкой между ними толщиной 1,5 мм (фиг.1). Облучение проводили полным светом лампы КГМ-220-1000 (образец 1), светом длиной волны меньше 650 нм с использованием светофильтра ЗС-6 (образец 2), а также светом длиной волны больше 650 нм с использованием светофильтра КС-15 (образец 3). Во всех случаях, освещенность в плоскости формы составляла без светофильтров 100 клк, время экспонирования 25 мин. После окончания облучения образцы полимерных материалов №1 и 2 извлекали из формы, промыв