Жаропрочный сплав на основе никеля

Иллюстрации

Показать всеИзобретение относится к жаропрочному сплаву на основе никеля. Сплав содержит, мас. %: 7,7 - 8,3 Cr, 5,0 - 5,25 Co, 2,0 - 2,1 Mo, 7,8 - 8,3 W, 5,8 - 6,1 Та, 4,9 - 5,1 Аl, 1,0 - 1,5 Ti, 1,0 - 2,0 Re, 0 - 0,5 Nb, 0,11 - 0,15 Si, 0,1 - 0,7 Hf, 0,02 - 0,17 C, 50 - 400 частей на миллион В, остальное - никель и неизбежные примеси. Сплав характеризуется высокой стойкостью к окислению, коррозионной стойкостью и положительными свойствами ползучести при высоких температурах.18 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области технологии получения материалов. Оно касается жаропрочного сплава на основе никеля, предназначенного, в частности, для изготовления монокристаллических сплавов (сплав SX) или сплавов, полученных направленной кристаллизацией (сплав DS), например лопаток для газовых турбин. Однако сплав согласно изобретению пригоден также для традиционно отливаемых компонентов.

Уровень техники

Подобные жаропрочные сплавы на основе никеля известны. При высоких температурах монокристаллические компоненты из таких сплавов обладают очень высокой прочностью материала. В результате, например, температура на регулирующей ступени газовых турбин может быть повышена, что увеличивает эффективность газовой турбины.

Для этого в жаропрочных сплавах на основе никеля, предназначенных для монокристаллических компонентов и известных из US 4,643,782, ЕР 0 208 645 и US 5,270,123, содержатся упрочняющие твердый раствор легирующие элементы, например Re, W, Мо, Со, Сr, а также образующие γ'-фазы элементы, например Аl, Та, Ti. Содержание тугоплавких легирующих элементов (W, Мо, Re) в основной матрице (аустенитная γ-фаза) постоянно возрастает с увеличением температуры во время нагружения сплава. Так, например, обычные жаропрочные сплавы на основе никеля для получения монокристаллов содержат 6-8% W, ок. 3-6% Re и до 2% Мо (данные в мас. %). Раскрытые в перечисленных выше источниках информации сплавы характеризуются высоким пределом ползучести, хорошими свойствами усталости при низком числе циклов нагружения и усталости при большом числе циклов нагружения, а также стойкостью к окислению.

Эти известные сплавы были разработаны для авиационных турбин и поэтому оптимизированы в расчете на кратко- или среднесрочное применение, т.е. длительность нагружения рассчитана на величину до 20 000 часов. В противоположность этому компоненты газовых турбин промышленного типа должны быть рассчитаны на длительность нагружения до 75 000 часов, т.е. на долгосрочное применение.

При длительности нагружения 300 часов согласно документу US 4,643,782, например, в сплаве CMSX-4 при экспериментальном использовании в газовой турбине при температуре свыше 1000°С обнаружено сильное укрупнение зерна в γ'-фазе, что сопровождается повышением скорости ползучести сплава.

Следовательно, из-за наличия долгосрочного нагружения газовых турбин необходимо повысить стойкость к окислению известных сплавов при очень высоких температурах.

Из GB 2 234 521 А известно, что в результате обогащения жаропрочных сплавов на основе никеля бором или углеродом при направленном затвердевании образуются структуры, характеризующиеся эквиосевой или призматической структурой зерна. Углерод и бор упрочняют границы зерен, так как они вызывают выделение карбидов и боридов по границам зерен, которые устойчивы при высоких температурах. Кроме того, присутствие этих элементов на границах зерен и вдоль их замедляет процесс диффузии, являющийся основной причиной слабости границ зерен. Поэтому возможно увеличить разориентацию (составляющую обычно 6°) до 10-12° и, тем не менее, получить хорошие свойства материала при высоких температурах.

Из ЕР 1359231 В1 известен жаропрочный сплав на основе никеля, характеризующийся улучшенной разливаемостью и повышенной стойкостью к окислению по сравнению с известными жарочными сплавами на основе никеля и особенно пригодный, кроме того, например, для изготовления крупных монокристаллических компонентов длиной более 80 мм для газовых турбин. Раскрытый в этом документе жаропрочный сплав на основе никеля характеризуется следующим химическим составом (данные приведены в мас.%): 7,7 - 8,3 Cr, 5,0 - 5,25 Co, 2,0 - 2,1 Mo, 7,8 - 8,3 W, 5,8 - 6,1 Та, 4,9 - 5,1 Аl, 1,3 - 1,4 Ti, 0,11 - 0,15 Si, 0,11 - 0,15 Hf, 200 -750 ч./млн С, 50 - 400 ч./млн В, остальное - никель и обусловленные технологией примеси. Предпочтительный сплав с содержанием (данные приведены в мас.%): 7,7 - 8,3 Cr, 5,0 - 5,25 Co, 2,0 - 2,1 Mo, 7,8 - 8,3 W, 5,8 - 6,1 Та, 4,9 - 5,1 Аl, 1,3 - 1,4 Ti, 0,11 - 0,15 Si, 0,11 - 0,15 Hf, 200 - 300 ч./млн С, 50 - 100 ч./млн В, остальное - никель и обусловленные технологией примеси, особенно пригоден для изготовления крупных монокристаллических компонентов, например лопаток для газовых турбин.

Сущность изобретения

Целью изобретения является создание сплава, характеризующегося по сравнению со сплавами, известными из уровня техники, дополнительно оптимизированными свойствами при использовании в качестве компонентов газовой турбины. В основу изобретения положена задача создания жаропрочного сплава на основе никеля, обладающего высокой стойкостью к окислению при одновременно высокой коррозионной стойкости (при разных свойствах топлива) и являющегося, кроме того, предпочтительно менее дорогостоящим по сравнению с аналогичными известными жаропрочными сплавами на основе никеля.

Согласно изобретению указанная задача решается тем, что жаропрочный сплав на основе никеля по изобретению имеет следующий химический состав, мас.%:

7,7-8,3 Cr

5,0-5,25 Со

2,0-2,1 Мо

7,8-8,3 W

5,8-6,1 Та

4,9-5,1Аl

1,0-1,5 Ti

1,0-2,0 Re

0-0,5 Nb

0,11-0,15 Si

0,1-0,7 Hf

0,02-0,17 С

50-400 ч./млн В

остальное - никель и обусловленные технологией примеси.

Преимущества изобретения проявляются в том, что сплав обладает очень высокой стойкостью к окислению при одновременно очень большой коррозионной стойкости при высоких температурах. Неожиданно оказалось, что указанные преимущества могут быть достигнуты относительно малой добавкой рения.

Особое преимущество достигается в том случае, когда содержание рения в сплаве составляет 1,0 - 1,5 мас. %, предпочтительно 1,5 мас. %. Если содержание углерода составляет только ок. 200 - 300 ч./млн, а содержание бора - 50 - 100 ч./млн, предпочтительно 90 ч./млн, то в этом случае такие сплавы по изобретению особенно пригодны для изготовления монокристаллических компонентов. В случае необходимости содержание Nb в сплаве согласно изобретению может составлять до 0,5 мас. %, предпочтительно от 0,1 до 0,2 мас. %.

Особо предпочтительный жаропрочный сплав на основе никеля имеет следующий химический состав (мас. %):

8,2 Cr

5,2 Со

2,1 Мо

8,1 W

6,1 Та

5,0 Al

1,4 Ti

1,5 Re

0-0,2 Nb

0,12 Si

0,1-0,6Hf

0,095-0,17 С

240-290 ч./млн В

остальное - никель и обусловленные технологией примеси.

Такой сплав обладает превосходными свойствами при высоких температурах и вследствие сравнительно низкого содержания в нем рения является, кроме того, не слишком дорогостоящим.

Ниже приводится еще один предпочтительный химический состав сплава, мас.%:

8,2 Сr

5,2 Со

2,1 Мо

8,1 W

6,1 Та

5,0 Al

1,4 Ti

1,5 Re

0,1 Nb

0,12 Si

0,1 Hf

200 ч./млн С

90 ч./млн В

остальное - никель и обусловленные технологией примеси.

Такой сплав особенно пригоден для изготовления монокристаллических компонентов.

Другие предпочтительные варианты выполнения приведены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

На чертежах приведен пример выполнения изобретения.

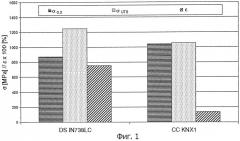

фиг.1 показывает результаты испытаний на растяжение (предел текучести, прочность на разрыв, относительное удлинение при разрыве) при комнатной температуре контрольного сплава, известного из уровня техники и сплава согласно изобретению;

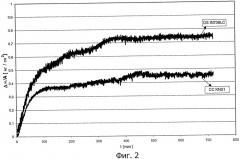

фиг.2 показывает зависимость изменения удельной массы от времени при температуре 950°С для сплавов, приведенных на фиг.1;

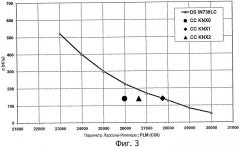

фиг.3 показывает зависимость предела текучести от параметра Ларсона-Миллера для сплавов на фиг.1.

Осуществление изобретения

Ниже изобретение подробнее поясняется с помощью примера выполнения и фиг.1-3.

Исследовали жаропрочные сплавы на основе никеля с химическим составом, мас. %, приведенным в таблице 1.

| Таблица 1 | ||||||

| Химический состав исследованных сплавов | ||||||

| Контрольный сплав IN738LC (DS) | KNX1 (СС) | KNX2 (СС) | KNX3 (СС) | KNX4 (СС) | Контрольный сплав KNX0 (СС) | |

| Ni | Остальное | Остальное | Остальное | Остальное | Остальное | Остальное |

| Сr | 16 | 8,2 | 8,2 | 8,2 | 8,2 | 8,2 |

| Со | 8,5 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 |

| Мо | 1,7 | 2,1 | 2,1 | 2,1 | 2,1 | 2,1 |

| W | 2,6 | 8,1 | 8,1 | 8,1 | 8,1 | 8,1 |

| Та | 1,7 | 6,1 | 6,1 | 6,1 | 6,1 | 6,1 |

| Аl | 3,4 | 5 | 5 | 5 | 5 | 5 |

| Ti | 3,4 | 1,4 | 1,4 | 1,4 | 1,4 | 1,4 |

| Hf | - | 0,6 | 0,1 | 0,1 | 0,1 | 0,11 |

| С | - | 0,17 | 0,02 | 0,095 | 0,17 | 0,02 |

| В | 0,01 | 0,029 | 0,009 | 0,024 | 0,029 | 0,009 |

| Si | - | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Nb | 0,9 | - | 0,1 | - | 0,2 | - |

| Zr | 0,1 | - | - | - | - | - |

| Re | - | 1,5 | 1,5 | 1,5 | 1,5 | - |

Сплав IN738LC является контрольным сплавом, известным из уровня техники, KNXO также является контрольным сплавом (документ ЕР 1 359 231 В1), сплавы KNX1 - KNX4 являются сплавами согласно изобретению. Аббревиатура СС означает «conventionelly cast», т.е. традиционно отливаемый сплав с обычной поликристаллической структурой, аббревиатура DS означает «directionally solidified», т.е. сплав, полученный направленной кристаллизацией.

В отличие от сплавов по изобретению контрольные сплавы не легированы элементами С, Si, Hf, Re.

Углерод совместно с содержащимся бором упрочняет границы зерен, в частности также малоугловые границы зерен, которые расположены в направлении <001> в SX или DS лопатках газовых турбин из жаропрочных сплавов на основе никеля, так как эти элементы вызывают выделение по границам зерен карбидов/боридов, устойчивых при высоких температурах. Кроме того, присутствие углерода на или по границам зерен снижает процесс диффузии, являющийся основной причиной слабости границ зерен. В результате существенно улучшается отливка длинных монокристаллических компонентов, например, лопаток для газовых турбин длиной около 200-230 мм.

Жаропрочные сплавы на основе никеля с низким содержанием углерода и бора (не более 200-300 ч./млн С и 50-100 ч./млн В) согласно пункту 1 формулы изобретения могут применяться в качестве монокристаллических сплавов, и при повышенном содержании этих элементов (максимальные пределы см. в п.1 формулы изобретения) изготовленные из соответствующих сплавов компоненты могут также отливаться традиционным способом.

В результате добавки кремния в количестве от 0,11 до 0,15 вес. %, прежде всего в комбинации с гафнием в приведенных величинах, достигается существенное улучшение стойкости к окислению при высоких температурах по сравнению с жаропрочным сплавом на основе никеля, известным из уровня техники (см., например, фиг.2).

Алюминий и хром в указанных количествах также обеспечивают хорошую стойкость к окислению жаропрочного сплава на основе никеля согласно изобретению. Хром в сочетании с кремнием положительно сказывается, кроме того, на повышении коррозионной стойкости.

Re, W, Мо, Со и Сr представляют собой легирующие элементы, упрочняющие твердый раствор, а Аl, Та и Ti являются образующими γ'-фазы элементами, каждый из которых повышает прочность материала при высоких температурах. Поскольку считается, что решающее значение для достижения максимально возможной температуры во время нагружения сплава определяет, в частности, содержание тугоплавких легирующих элементов (W, Мо, Re) в основной матрице, то эти легирующие элементы, прежде всего Re, добавляли до настоящего времени в относительно больших количествах.

Умеренное содержание рения в жаропрочном сплаве на основе никеля согласно изобретению, составляющее предпочтительно 1,5 мас. %, оптимально повышает предел текучести сплава, с одной стороны, и не требует экстремально высоких затрат, с другой стороны, по сравнению, например. с известными из уровня техники монокристаллическими жаропрочными сплавами на основе никеля второго и третьего поколений, содержащими относительно большое количество рения (от ок. 3 до 6 мас.%).

На фиг.1 представлены результаты испытаний на растяжение (предел текучести, прочность на разрыв, относительное удлинение при разрыве) при комнатной температуре для сплава (DS IN738LC), известного из уровня техники, и сплава СС KNX1 согласно изобретению. Соответствующий химический состав сплавов приведен в таблице 1.

Перед изготовлением образов для испытания на временное сопротивление материал подвергали следующей термообработке:

| 1. IN738LC: | 1120С/2 ч/ охлаждение воздуходувкой (GFC) |

| +845°С/24 ч/ охлаждение на воздухе | |

| 2. KNX1: | 1260°С/2,5 ч/охлаждение на воздухе |

| +1080°С/5 ч/ охлаждение на воздухе | |

| +870°С/16 ч/охлаждение на воздухе |

На фиг.1 хорошо видно, что исследуемый сплав KNX1 согласно изобретению (отлитый традиционным способом) характеризуется по сравнению с известным (направленно затвердевавшим) сплавом IN738LC существенно большим пределом текучести σ0,2. Прочность на разрыв σUTS и относительное удлинение при разрыве ε, правда, меньше, чем у контрольного сплава, что однако с учетом планируемого назначения (в качестве компонентов газовой турбины) вряд ли это имеет значение.

На фиг.2 представлена квазиизотермическая диаграмма окисления. Для названных сплавов DS IN738LC и СС KNX1 показано соответствующее изменение удельной массы Δm/A (данные приведены в мг/см2) при температуре Т=950°С и времени t от 0 до 720 ч. Если сравнить характеристики обеих кривых, то во всем исследуемом диапазоне отмечается превосходство сплава СС KNX1 согласно изобретению. При времени выдержки от 5 часов и более изменение массы исследуемого образца из сплава согласно изобретению составляет лишь около 60% от изменения веса исследуемого образца из контрольного сплава.

На фиг.3 показана, с одной стороны, зависимость предела текучести от параметра Ларсона-Миллера для тех же сплавов, что и на фигурах 1, 2. Показатели для обоих исследованных сплавов могут быть представлены в виде одной кривой, т.е. они сопоставимы. Если же учесть тот факт, что сплавы DS (или SX) обычного типа обладают благодаря своей структуре повышенным пределом текучести по сравнению с традиционными сплавами не направленно затвердевшими поликристаллическими структурами с сопоставимым химическим составом, то для сплавов со структурой DS или DX согласно изобретению следует ожидать существенно лучшие характеристики текучести.

С другой стороны, из фиг.3 следует, что предел текучести при высоких температурах в огромной степени улучшен в сплаве СС KNX2 согласно изобретению по сравнению с известным контрольным сплавом СС KNX0. Было установлено, что во время нагрузки при Т=950°С и σ=140 МПа контрольный сплав СС KNX0 разрушался уже через 17,2 часа, в то время как сплав СС KNX2 согласно изобретению выдерживал эту нагрузку в течение времени, превышавшего более чем в 3,5 раза время контрольного сплава. Поскольку химические составы этих обоих сплавов отличаются по существу только содержанием рения (сплав СС KNX2 согласно изобретению содержит 1,5 мас.% Re, а сплав СС KNX0 не содержит рения), то преимущество сплава по изобретению объясняется оптимальным влиянием данного элемента, присутствующего в указанном, относительно умеренном количестве.

Само собой разумеется, что изобретение не ограничивается описанными примерами своего осуществления.

1. Жаропрочный сплав на основе никеля, отличающийся тем, что имеет следующий химический состав, мас. %:7,7-8,3 Cr5,0-5,25 Со2,0-2,1 Мо7,8-8,3 W5,8-6,1 Та4,9-5,1 Аl1,0-1,5 Ti1,0-2,0 Re0-0,5 Nb0,11-0,15 Si0,1-0,7 Hf0,02-0,17 С50-400 ч./млн Востальное - никель и неизбежные примеси.

2. Жаропрочный сплав на основе никеля по п.1, отличающийся тем, что содержание в нем рения составляет 1,0-1,5 мас. %.

3. Жаропрочный сплав на основе никеля по п.2, отличающийся тем, что содержание в нем рения составляет 1,5 мас. %.

4. Жаропрочный сплав на основе никеля по любому из пп.1-3, отличающийся тем, что содержание в нем ниобия составляет 0-0,2 мас. %.

5. Жаропрочный сплав на основе никеля по п.4, отличающийся тем, что содержание в нем ниобия составляет 0,1-0,2 мас. %.

6. Жаропрочный сплав на основе никеля по п.5, отличающийся тем, что содержание в нем ниобия составляет 0,1 мас. %.

7. Жаропрочный сплав на основе никеля по любому из пп.1-3,5 или 6, отличающийся тем, что содержание в нем гафния составляет 0,1-0,6 мас. %.

8. Жаропрочный сплав на основе никеля по п.4, отличающийся тем, что содержание в нем гафния составляет 0,1-0,6 мас. %.

9. Жаропрочный сплав на основе никеля по п.7, отличающийся тем, что содержание в нем гафния составляет 0,1 мас. %.

10. Жаропрочный сплав на основе никеля по п.8, отличающийся тем, что содержание в нем гафния составляет 0,1 мас. %.

11. Жаропрочный сплав на основе никеля по любому из пп.1-3, 5, 6, 8-10, отличающийся тем, что содержание в нем углерода составляет 0,02-0,095 мас. %, предпочтительно 0,02-0,03 мас. %.

12. Жаропрочный сплав на основе никеля по п.4, отличающийся тем, что содержание в нем углерода составляет 0,02-0,095 мас. %, предпочтительно 0,02-0,03 мас. %.

13. Жаропрочный сплав на основе никеля по п.7, отличающийся тем, что содержание в нем углерода составляет 0,02-0,095 мас. %, предпочтительно 0,02-0,03 мас. %.

14. Жаропрочный сплав на основе никеля по любому из пп.1-3, 5, 6, 8-10, 12, 13, отличающийся тем, что содержание бора в нем составляет 50-100 ч./млн, предпочтительно 90 ч./млн.

15. Жаропрочный сплав на основе никеля по п.4, отличающийся тем, что содержание бора в нем составляет 50-100 ч./млн, предпочтительно 90 ч./млн.

16. Жаропрочный сплав на основе никеля по п.7, отличающийся тем, что содержание бора в нем составляет 50-100 ч./млн, предпочтительно 90 ч./млн.

17. Жаропрочный сплав на основе никеля по п.11, отличающийся тем, что содержание бора в нем составляет 50-100 ч./млн, предпочтительно 90 ч./млн.

18. Жаропрочный сплав на основе никеля по п.1, отличающийся тем, что он имеет следующий химический состав, мас.%:8,2 Сr5,2 Со2,1 Мо8,1 W6,1 Та5,0 Al1,4 Ti1,5 Re0-0,2 Nb0,12 Si0,1-0,6 Hf0,095-0,17 С240-290 ч./млн Востальное - никель и неизбежные примеси.

19. Жаропрочный сплав на основе никеля по п.1, отличающийся тем, что он имеет следующий химический состав, мас. %:8,2 Сr5,2 Со2,1 Мо8,1 W6,1 Та5,0 Al1,4 Ti1,5 Re0,1 Nb0,12 Si0,1 Hf0,02 С90 ч./млн Востальное - никель и неизбежные примеси.