Способ производства заготовок на прокатных станах

Иллюстрации

Показать всеСпособ предназначен для повышения износостойкости валков, производительности процесса, уменьшения технологической обрези при производстве заготовок на прокатных установках. Способ включает изготовление промежуточной заготовки и ее последующую прокатку на прокатной установке с задачей ее переднего конца в начальный момент прокатки в прокатную установку. Улучшение условий захвата заготовки и благоприятная схема прокатки обеспечиваются за счет того, что перед задачей в прокатный стан промежуточную заготовку формируют, обжимая ее передний конец одновременно четырьмя бойками в четырехбойковом ковочном устройстве на прессе с формированием конической части с углом конусности, не превышающим угол трения на участках контакта переднего конца промежуточной заготовки с валками прокатной установки, при этом обжатие бойками производят с образованием вогнутых поверхностей на углах переднего конца промежуточной заготовки посредством использования четырех бойков с соответствующей формой рабочих поверхностей. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к способам получения проката из заготовок с предварительно деформированными затравочными концами, и может быть использовано в металлургической промышленности при изготовлении заготовок из различных сталей, сплавов и цветных металлов в прокатных цехах.

Известен способ производства заготовок на прокатных станах, включающий изготовление промежуточной заготовки и ее прокатку на обжимном стане, в ходе которой деформацию переднего конца заготовки производят с относительным обжатием, не менее чем в два раза превышающим относительное обжатие заднего конца заготовки (RU 2128094 С1, МПК6 В21В 1/02, опубл.27.03.1999).

Известный способ позволяет уменьшить величину дефекта типа "рыбий хвост" и, соответственно, величину концевой обрези.

Недостатком известного способа является то, что его осуществление требует значительных усилий при обжатии переднего конца заготовки. В результате этого происходит повышенный износ валков и других деталей, возрастает нагрузка на двигатель, снижается производительность процесса прокатки.

Наиболее близким аналогом заявляемого способа, выбранным в качестве прототипа, является способ производства заготовок на прокатных станах, включающий изготовление промежуточной заготовки, придание концу заготовки определенной формы путем обжатия сверху и снизу обжимными инструментами в обжимном прессе и последующую прокатку на прокатной установке, включающую задачу переднего конца заготовки в валки в начальный момент прокатки (ЕР 0157575 А2, МПК4 B21J 5/00, B21J 13/02, опубл. 09.10.1985).

В известном способе слиток обжимают на прессе перед прокаткой с целью уменьшения его ширины и получения такой формы конца заготовки, который позволяет уменьшить величину технологической обрези за счет уменьшения дефектов на конце заготовки (например, сильно растрепанный конец и дефекты типа "рыбий хвост") после прокатки.

Недостатком известного способа является то, что при его осуществлении в начальный момент прокатки, при задаче в валки прокатного стана переднего конца заготовки, происходят многократные ударения переднего конца заготовки о валки, в результате чего он обжимается до придания формы, необходимой для его захвата валками. Однако при этом валки и другие детали стана быстро изнашиваются, возрастает нагрузка на двигатель, а также тратится много время на обеспечение захвата конца заготовки, что приводит к снижению производительности процесса прокатки. Кроме того, двустороннее обжатие заготовки сверху и снизу обжимными инструментами в обжимном прессе приводит к боковому уширению металла при каждом обжатии, что не позволяет получить достаточно качественную заготовку правильной формы и существенно уменьшить дефекты на конце заготовки, а также не позволяет достичь высокой производительности процесса.

В основу изобретения поставлена задача усовершенствования способа производства заготовок на прокатных станах, в котором путем изменения выполнения операции обжатия на прессе обеспечивается предварительное придание переднему концу заготовки такой формы, которая позволяет валкам прокатного стана легко захватывать заготовку без ее выталкивания и ударов по ней, что приводит к повышению износостойкости валков, снижению времени прокатки и, как следствие, повышению производительности процесса. Кроме того, за счет изменения схемы обжатия достигается существенное уменьшение дефектов на конце заготовки, что приводит к уменьшению технологической обрези, а также повышается производительность самого процесса обжатия концов заготовки на прессе.

Поставленная задача решается тем, что в способе производства заготовок на прокатных станах, включающем изготовление промежуточной заготовки, обжатие ее конца на прессе и последующую прокатку заготовки на прокатной установке, включающую задачу переднего конца заготовки в начальный момент прокатки в прокатную установку, новым является то, что перед задачей в прокатный стан передний конец заготовки обжимают одновременно четырьмя бойками в четырехбойковом ковочном устройстве на прессе с формированием конической части, с углом конусности, не превышающим угол трения в местах контакта переднего конца заготовки с валками прокатной установки, причем форма рабочих поверхностей указанных четырех бойков позволяет обжимать углы заготовки с образованием вогнутых поверхностей.

Поставленная задача решается также тем, что промежуточную заготовку прямоугольного поперечного сечения изготавливают обжатиями на слябинге, а после обжатия переднего конца заготовки в четырехбойковом ковочном устройстве на прессе осуществляют ее прокатку на продольном стане.

Поставленная задача решается также тем, что промежуточную заготовку изготавливают полой, устанавливают в ее полость дорн, а обжатия переднего конца заготовки в четырехбойковом ковочном устройстве осуществляют на дорне, после чего прокатку полученной заготовки выполняют на пильгерстане.

Поставленная задача решается также тем, что перед обжатием заготовки в четырехбойковом ковочном устройстве ее передний конец укладывают на нижний боек устройства, а обжатия выполняют путем перемещения верхнего бойка устройства вертикально вниз, а двух боковых бойков - одновременно навстречу друг другу и в направлении к нижнему бойку.

Поставленная задача решается также тем, что обжатия заготовки четырьмя бойками в четырехбойковом ковочном устройстве на прессе выполняют путем одновременного симметричного перемещения двух пар бойков в двух взаимно-перпендикулярных радиальных направлениях.

Поставленная задача решается также тем, что обжатия в четырехбойковом ковочном устройстве осуществляют на гидравлическом ковочном прессе.

Поставленная задача решается также тем, что в процессе формирования конической части заготовки осуществляют более одного обжатия с кантовками заготовки после каждого обжатия.

Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом существует следующая причинно-следственная связь.

Изменение выполнения операции обжатия на прессе, а именно обжатие перед задачей в прокатный стан переднего конца заготовки одновременно четырьмя бойками в четырехбойковом ковочном устройстве на прессе с формированием конической части, с углом конусности, не превышающим угол трения в местах контакта переднего конца заготовки с валками прокатной установки, в совокупности с известными признаками заявляемого изобретения обеспечивает формирование перед задачей в прокатный стан такого переднего конца заготовки, который позволяет вращающимся валкам легко его захватывать за счет того, что передний суженный конец сразу входит в промежуток между валками, а далее валки прокатывают заготовку, благодаря силам трения, возникающим между металлом и валками. При этом действующая на заготовку втягивающая сила (проекция на горизонтальную ось касательной силы трения) значительно превышает выталкивающую силу (проекцию на горизонтальную ось нормальной реакции валков), вследствие уменьшения необходимого угла захвата в начальный момент прокатки по сравнению с прототипом. Естественный захват валками переднего конца заготовки обеспечивается также установлением угла конусности, не превышающим угол трения, в противном случае сила давления на заготовку со стороны валка превысит силу трения, и захват затруднится. В результате повышается износостойкость валков, снижается время прокатки и, как следствие, повышается производительность процесса.

Кроме того, предварительное обжатие переднего конца заготовки одновременно четырьмя бойками в четырехбойковом ковочном устройстве обеспечивает, помимо благоприятного напряженно-деформированного состояния металла в очаге деформации (особенно в случае малопластичных и труднодеформируемых сталей и сплавов) и отсутствия бокового уширения, что приводит к получению качественного конца заготовки повышенной размерной точности, еще и значительное повышение производительности процесса обжатия.

А в случае обжатия переднего конца заготовки четырьмя бойками, форма рабочих поверхностей которых позволяет обжимать углы заготовки с образованием вогнутых граней, обеспечивает при дальнейшей прокатке меньшими усилиями получать правильную прямоугольную в сечении форму заготовки за счет того, что сначала валки обжимают верхние и нижние выступающие края заготовки, выравнивая эти поверхности, а при этом образующиеся боковые уширения выравнивают боковые поверхности.

Изготовление промежуточной заготовки полой, установление в ее полость дорна, осуществление обжатия переднего конца заготовки в четырехбойковом ковочном устройстве на дорне и выполнение после этого прокатки полученной заготовки на пильгерстане обеспечивает при обжатии плотное сцепление дорна с заготовкой, а в дальнейшем позволяет производить прокатку полых заготовок с большими степенями деформации (обжатиями), что в конечном итоге приводит к повышению производительности процесса прокатки, вследствие уменьшения количества проходов, и уменьшению удаляемого в отходы переднего конца заготовки.

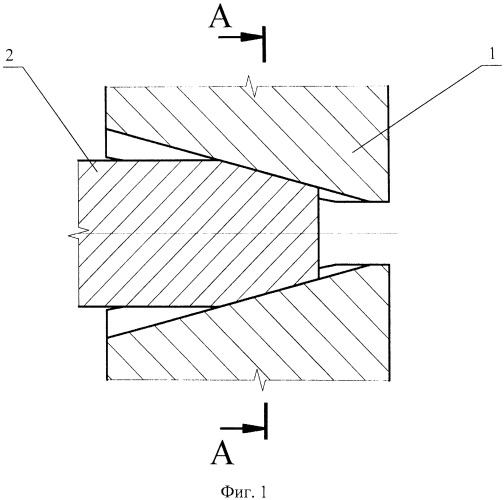

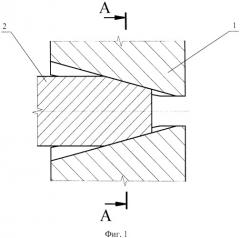

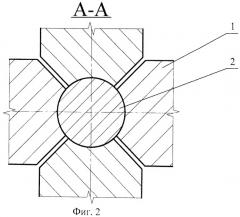

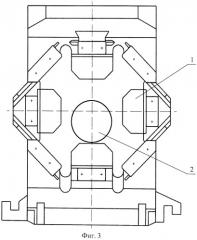

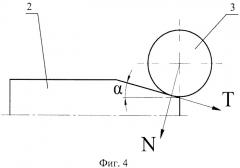

Сущность заявляемого изобретения поясняется чертежами, где на фиг.1 изображено продольное сечение заготовки, передний конец которой обжимается бойками четырехбойкового ковочного устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид спереди четырехбойкового ковочного устройства с разведенными бойками; на фиг.4 - схема захвата переднего конца заготовки валками в начальный момент прокатки; на фиг.5 - поперечное сечение обжатого конца заготовки с вогнутыми гранями; на фиг.6 - продольное сечение полой заготовки, передний конец которой обжимается бойками четырехбойкового ковочного устройства; на фиг.7 - сечение Б-Б на фиг.6; на фиг.8 - гидравлический пресс с четырехбойковым ковочным устройством, при одновременном симметричном перемещении двух пар бойков в двух взаимно-перпендикулярных радиальных направлениях.

На чертежах обозначено: 1 - бойки четырехбойкового ковочного устройства, 2 - заготовка, 3 - валки прокатного стана, α - угол конусности переднего конца заготовки, 4 - дорн, 5 - гидравлический ковочный пресс, 6 - четырехбойковое ковочное устройство, 7 - гидроцилиндры пресса.

Способ производства заготовок на прокатных станах осуществляют следующим образом.

В линию прокатного стана перед клетями устанавливают пресс, например гидравлический ковочный пресс 5, с четырехбойковым ковочным устройством 6, например конструкции, описанной в патенте на изобретение UA 95431 (фиг.3).

Изготавливают промежуточную заготовку 2, которая может быть прямоугольного или круглого поперечного сечения, при этом заготовка может быть полой. Промежуточную заготовку прямоугольного поперечного сечения могут изготавливать обжатиями на слябинге, а полую промежуточную заготовку могут изготавливать, например прошивкой гильзы, после чего устанавливают в ее полость дорн 4 (фиг.6, 7).

Передний конец заготовки 2 (а в случае полой заготовки 2 с дорном 4 внутри) обжимают одновременно четырьмя бойками 1 в четырехбойковом ковочном устройстве на прессе с формированием конической части, с углом конусности α, не превышающим угол трения в местах контакта переднего конца заготовки с валками 3 прокатной установки. Этот угол зависит от коэффициента трения между материалами заготовки и валков и состояния их поверхности и не превышает 20° в случае стальной заготовки и стальных валков при деформированной поверхности заготовки и шлифованной поверхности валков (фиг.1, 2, 6, 7).

После обжатия передний конический конец заготовки 2 задают в начальный момент прокатки в валки 3 прокатной установки (фиг.4). В месте контакта переднего суженного конца заготовки 2 с валками 3 на заготовку действуют нормальная реакция N валков и касательная сила трения Т. При этом за счет превышения величины втягивающей силы (проекции на горизонтальную ось силы Т) над выталкивающей силой (проекции на горизонтальную ось реакции N), которые действуют на заготовку со стороны валков в начальный момент прокатки, валки легко захватывают заготовку и далее прокатывают ее на прокатной установке. Это может быть продольный стан в случае заготовки прямоугольного поперечного сечения или пильгерстан в случае полой заготовки.

При этом обжатие заготовки в четырехбойковом ковочном устройстве осуществляют таким образом: передний конец заготовки укладывают на нижний боек устройства, а обжатия выполняют путем перемещения верхнего бойка устройства вертикально вниз, а двух боковых бойков - одновременно навстречу друг другу и в направлении к нижнему бойку (фиг.3). Возможно также выполнение обжатия четырьмя бойками в четырехбойковом ковочном устройстве на прессе путем одновременного симметричного перемещения двух пар бойков в двух взаимно-перпендикулярных радиальных направлениях (фиг.8).

В процессе формирования конической части заготовки могут осуществлять более одного обжатия с кантовками заготовки после каждого обжатия.

Обжатия переднего конца заготовки прямоугольного поперечного сечения могут осуществлять четырьмя бойками, форма рабочих поверхностей которых позволяет обжимать углы заготовки с образованием вогнутых поверхностей (фиг.5). При дальнейшей прокатке валки обжимают верхние и нижние выступающие края заготовки, выравнивая эти поверхности, а образующиеся боковые уширения выравнивают боковые поверхности, получается правильная прямоугольная в сечении форма заготовки.

Пример 1 осуществления способа.

Перед началом прокатки в линию продольного прокатного стана перед клетями установили гидравлический ковочный пресс силой 25 МН, в рабочее пространство которого установили четырехбойковое ковочное устройство с четырьмя бойками, оснащенный двумя манипуляторами (на чертежах не показаны).

Обжатиями на слябинге изготовили промежуточную стальную заготовку прямоугольного поперечного сечения, передний конец сляба (толщиной 220 мм и шириной 900 мм) которой уложили на нижний боек четырехбойкового ковочного устройства, после чего выполнили обжатия путем перемещения верхнего бойка устройства вертикально вниз, а двух боковых бойков - одновременно навстречу друг другу и в направлении к нижнему бойку. После каждого обжатия осуществляли кантовку заготовки с помощью манипуляторов.

На переднем конце заготовки сформировалась коническая часть, с углом конусности α, равным 12°. Передний конический конец заготовки в начальный момент прокатки задали в валки продольного стана, которые легко захватили заготовку без ее выталкивания и ударов по ней, после чего осуществили прокатку. В результате повысилась износостойкость валков, снизилось время прокатки, повысилась производительность процесса и на 18-22% уменьшилась технологическая обрезь, по сравнению со способом-прототипом.

Пример 2. Перед пильгерстаном установили гидравлический ковочный пресс 5 силой 25 МП с двумя горизонтальными гидроцилиндрами 7, в рабочее пространство которого установили четырехбойковое ковочное устройство 6 с четырьмя бойками 1, оснащенный двумя манипуляторами.

Прошивкой слитка на прошивном стане ТПА 6-12" изготовили полую промежуточную заготовку (гильзу) диаметром 340 мм, передний конец которой с помощью манипулятора установили по центру между разведенными бойками четырехбойкового ковочного устройства, после чего с помощью второго манипулятора установили в ее полость дорн 4. Выполнили обжатия переднего конца гильзы путем перемещения с помощью гидроцилиндров 7 одновременно симметрично двух пар бойков 1 в двух взаимно-перпендикулярных радиальных направлениях. После каждого обжатия осуществляли кантовку гильзы с помощью манипуляторов.

На переднем конце гильзы сформировалась коническая часть, с углом конусности α, равным 15°. Передний конический конец гильзы в начальный момент прокатки задали в валки пилигримового стана, которые легко захватили заготовку без ее выталкивания и ударов по ней, после чего осуществили прокатку на трубу диаметром 219 мм. В результате повысилась производительность процесса, а также уменьшилась технологическая обрезь на 20-23%.

1. Способ производства заготовок на прокатных установках, включающий изготовление промежуточной заготовки и ее последующую прокатку на прокатной установке с задачей ее переднего конца в начальный момент прокатки в прокатную установку, отличающийся тем, что перед задачей в прокатный стан промежуточную заготовку формируют, обжимая ее передний конец одновременно четырьмя бойками в четырехбойковом ковочном устройстве на прессе с формированием конической части с углом конусности, не превышающим угол трения на участках контакта переднего конца промежуточной заготовки с валками прокатной установки, при этом обжатие бойками производят с образованием вогнутых поверхностей на углах переднего конца промежуточной заготовки посредством использования четырех бойков с соответствующей формой рабочих поверхностей.

2. Способ по п.1, отличающийся тем, что промежуточную заготовку прямоугольного поперечного сечения изготавливают посредством обжатия на слябинге с последующим обжатием переднего конца в четырехбойковом ковочном устройстве на прессе.

3. Способ по п.1, отличающийся тем, что промежуточную заготовку изготавливают полой, устанавливают в ее полость дорн с последующим обжатием ее переднего конца бойками на дорне, после чего прокатку полученной заготовки выполняют на пилигримовом стане.

4. Способ по одному из пп.1-4, отличающийся тем, что перед обжатием в четырехбойковом ковочном устройстве передний конец промежуточной заготовки укладывают на нижний боек устройства, а обжатия выполняют путем перемещения верхнего бойка устройства вертикально вниз, а двух боковых бойков - одновременно навстречу друг другу и в направлении к нижнему бойку.