Взрывозащитный клапан

Иллюстрации

Показать всеИзобретение относится к машиностроению и предназначено для взрывозащиты технологического оборудования. Взрывозащитный клапан с системой демпфирования грузового затвора содержит корпус клапана, теплоизолирующий и разрывной элементы, футерованный грузовой затвор. Подвижное соединение футерованного грузового затвора с основанием корпуса клапана выполнено в виде трех вертикально установленных стержней в отверстиях периферийной части футерованного грузового затвора. Нижней частью стержни закреплены в основании корпуса клапана. В верхней части они имеют демпфирующее устройство. Каждое из трех демпфирующих устройств закреплено на горизонтальной перемычке, жестко соединенной со стержнем и выполненной в виде круглого диска. На этом диске закреплено посредством винтов основание демпфирующего устройства. Последнее выполнено из жесткого вибродемпфирующего материала типа «Агат». Основание соединено со втулкой из эластомера и имеет центральное отверстие, через которое проходит стержень. Втулка имеет, по крайней мере, три отверстия, соосных со стержнем, в которых расположены упругие элементы, например цилиндрические винтовые пружины. Верхний торец этих пружин посредством крепежных элементов соединен с основанием демпфирующего устройства, а нижний - находится в свободном состоянии и выступает за нижнюю плоскость втулки на расстояние, определяемое усилием, развиваемым ударной взрывной волной. Изобретение направлено на повышение эффективности защиты технологического оборудования от взрывов путем увеличения демпфирования футерованного грузового затвора. 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для взрывозащиты технологического оборудования.

Наиболее близким техническим решением к заявленному объекту является взрывозащитный клапан по патенту РФ №2379569, F16K 17/36, 20.10.2010 (прототип), содержащий корпус клапана, затвор, теплоизолирующий и разрывной элементы.

Недостатком известного решения является сравнительно невысокая надежность срабатывания футерованного грузового затвора при распространении ударной взрывной волны.

Технический результат - повышение эффективности защиты технологического оборудования от взрывов путем увеличения демпфирования футерованного грузового затвора.

Это достигается тем, что во взрывозащитном клапане, содержащем корпус клапана, теплоизолирующий и разрывной элементы, футерованный грузовой затвор, подвижно соединенный с корпусом клапана, при этом корпус клапана выполнен в виде нижней цилиндрической, средней конической и верхней цилиндрической частей, причем в нижней цилиндрической части размещен футерованный грузовой затвор, перекрывающий отверстие в корпусе защищаемого объекта, а в верхней цилиндрической части корпуса клапана размещен теплоизоляционный элемент и герметизирующая мембрана, прижимаемая к корпусу клапана посредством крышки, шарнирно соединенной с рычагом, взаимодействующим с отбойником, а узел крепления разрывного элемента крепится своей верхней частью на рычаге, а нижней - к верхней цилиндрической части корпуса клапана, и состоит из проволоки, стопорного болта, вилки, рычага крышки клапана, гайки, двух барабанов, расположенных соответственно в вилке рычага крышки клапана и в вилке верхней цилиндрической части корпуса клапана, при этом концы проволоки вставляются в отверстия барабанов и затем наматываются на них, а зазор h между вилками составляет порядка (1,5÷3) от диаметра проволоки, а параметры клапана находятся в следующих оптимальных интервалах величин:

а=D/Dy=1,5÷2,0; b=H/L=1,3÷1,8; c=H/Dy=2,5÷3,0,

где Dy - диаметр верхней цилиндрической части корпуса 3 клапана, равный максимальному размеру отверстия корпуса 1 защищаемого объекта; D - диаметр нижней цилиндрической части корпуса 3 клапана; H - высота клапана в сборе; L - максимальный габаритный размер клапана в плане, подвижное соединение футерованного грузового затвора с основанием корпуса клапана выполнено в виде трех вертикально установленных стержней в отверстиях, выполненных в периферийной части корпуса футерованного грузового затвора, при этом нижней частью стержни закреплены в основании корпуса клапана, а в верхней части имеют демпфирующее устройство, закрепленное на горизонтальных перемычках стержней и обращенное в сторону грузового затвора, а каждое из трех демпфирующих устройств закреплено на горизонтальной перемычке, жестко соединенной со стержнем и выполненной в виде круглого диска, на котором закреплено посредством винтов основание демпфирующего устройства, выполненного из жесткого вибродемпфирующего материала типа «Агат», которое соединено со втулкой из эластомера, имеющей центральное отверстие, через которое проходит стержень, а втулка имеет, по крайней мере, три отверстия, соосных со стержнем, в которых расположены упругие элементы, например цилиндрические винтовые пружины, верхний торец которых посредством крепежных элементов соединен с основанием демпфирующего устройства, а нижний - находится в свободном состоянии и выступает за нижнюю плоскость втулки на расстояние, определяемое усилием, развиваемым ударной взрывной волной.

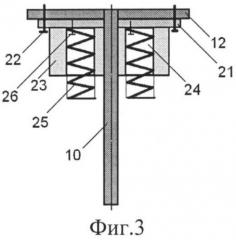

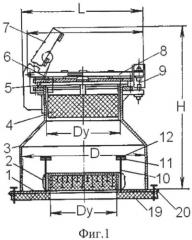

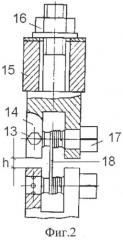

На фиг.1 изображен фронтальный разрез взрывозащитного клапана, на фиг.2 - узел крепления разрывного элемента, на фиг.3 - схема демпфирующего устройства.

Взрывозащитный клапан устанавливается на корпус 19 защищаемого объекта посредством крепежных элементов 20 и содержит футерованный грузовой затвор 2, подвижно соединенный с основанием 1 корпуса 3 клапана.

Подвижное соединение футерованного грузового затвора 2 с основанием 1 корпуса клапана выполнено в виде трех вертикально установленных стержней 10 в отверстиях, выполненных в периферийной части корпуса футерованного грузового затвора 2. При этом нижней частью стержни 10 закреплены в основании 1 корпуса клапана, а в верхней части имеют демпфирующее устройство 11, закрепленное на горизонтальных перемычках 12 стержней 10 и обращенное в сторону грузового затвора 2.

Каждое из трех демпфирующих устройств 11 (фиг.3) закреплено на горизонтальной перемычке 12, жестко соединенной со стержнем 10 и выполненной в виде круглого диска, на котором закреплено посредством винтов 22 основание 21 демпфирующего устройства, выполненного из жесткого вибродемпфирующего материала типа «Агат», которое соединено со втулкой 23 из эластомера, имеющей центральное отверстие, через которое проходит стержень 10. Втулка имеет, по крайней мере, три отверстия 24, соосных со стержнем 10, в которых расположены упругие элементы 25, например цилиндрические винтовые пружины, верхний торец которых посредством крепежных элементов 26 соединен с основанием 21 демпфирующего устройства, а нижний - находится в свободном (неподжатом) состоянии и выступает за нижнюю плоскость втулки 23 на расстояние, определяемое усилием, развиваемым ударной взрывной волной.

Корпус клапана 3 выполнен в виде нижней цилиндрической, средней конической и верхней цилиндрической частей, причем в нижней цилиндрической части размещен футерованный грузовой затвор 2, перекрывающий отверстие диаметром Dy в корпусе 1 защищаемого объекта. В верхней цилиндрической части корпуса 3 клапана размещен теплоизоляционный элемент 4 и герметизирующая мембрана 5, прижимаемая к корпусу клапана посредством крышки 6, шарнирно соединенной с рычагом 8, взаимодействующим с отбойником 7. Узел 9 крепления разрывного элемента (проволоки) крепится своей верхней частью на рычаге 8, а нижней - к верхней цилиндрической части корпуса 3 клапана. Узел крепления разрывного элемента состоит из проволоки 16, стопорного болта 11, вилки 12, рычага 13 крышки клапана, гайки 14, и двух барабанов 15, расположенных соответственно в вилке 12 рычага 13 крышки клапана и в вилке верхней цилиндрической части корпуса 3 клапана. Концы проволоки 16 вставляются в отверстия барабанов 15 и затем наматываются на них при их вращении обычным гаечным ключом. После достаточного натяжения проволоки барабаны 15 фиксируются стопорными болтами 11. Важно заметить, что давление срабатывания клапана зависит только от прочности проволоки 16 и не зависит от силы ее натяжения. Чтобы срабатыванию клапана не предшествовали большие пластические деформации проволоки, ее длина, а следовательно, и зазор h должны быть минимальными. Зазор h должен быть порядка (1,5÷3)d, где d - диаметр проволоки. Чтобы крепление концов проволоки было надежным и не допускало их вытягивания из отверстий в барабане, на него должно быть намотано не менее трех витков. Откидная крышка 6 через рычаг 8 удерживается в закрытом положении при разрывном элементе 9, роль которого выполняет проволока калиброванного сечения. Для полной герметизации клапана используется мембрана 5 из алюминиевой фольги или из полимерного материала. Под действием давления в защищаемом аппарате мембрана прижимается к крышке и таким образом через рычаг 8 все усилие от давления передается на шарнир рычага и разрывную проволоку 9. Сама же мембрана при этом оказывается практически полностью разгруженной и на давление срабатывания клапана (разрыв проволоки 9) существенного влияния не оказывает. В этом смысле мембрана не является расчетным элементом конструкции взрывного клапана.

Если в защищаемом аппарате 1 происходят технологические процессы при высоких температурах, то для тепловой защиты мембраны 5 и других деталей клапана предусмотрены два уровня теплоизоляции. Первый из них представляет собой грузовой затвор 2, футерованный огнеупорным материалом, а второй - минеральную вату, асбестовую крошку или другой термостойкий пористый материал 4, уложенный в корзину из металлических прутьев или полос. Затвор 2 не обеспечивает герметичного перекрытия сбросного отверстия защищаемого аппарата 1, он свободно лежит на нем, а слегка прослабленные цепи 10 служат лишь для центровки затвора 2, т.е. для предотвращения его больших смещений относительно сбросного отверстия.

Футерованный грузовой затвор 2 защищает корпус 3 клапана от прогорания в случае высокой температуры в защищаемом аппарате, а засыпка 4 еще больше снижает температуру в зоне расположения мембраны 5.

Для получения наибольшей эффективности взрывозащиты производственного оборудования взрывозащитный клапан имеет параметры, которые находятся в следующих оптимальных интервалах величин: а=D/Dy=1,5÷2,0; b=H/L=1,3÷1,8; c=H/Dy=2,5÷3,0,

где Dy - диаметр верхней цилиндрической части корпуса 3 клапана, равный максимальному размеру отверстия корпуса 1 защищаемого объекта; D - диаметр нижней цилиндрической части корпуса 3 клапана; H - высота клапана в сборе; L - максимальный габаритный размер клапана в плане (на виде сверху).

Взрывозащитный клапан работает следующим образом.

Давление в защищаемом аппарате воздействует на крышку 6, так как затвор 2 перекрывает входное отверстие негерметично и при быстром повышении давления он может приподниматься, а теплоизоляционный слой 4 порист. При срабатывании клапана крышка 6 отбрасывается до упора в отбойники 7, засыпка 4 потоком газа выбрасывается из полости клапана, а затвор 2 приподнимается вверх, насколько позволяет длина удерживающих его стержней 10, при этом частичное поглощение взрывной энергии приходится на демпфирующие устройства 11, закрепленные на горизонтальных перемычках 12. При этом сначала сжимаются упругие элементы 25, например цилиндрические винтовые пружины, нижние торцы которых находятся в свободном (неподжатом) состоянии, а затем энергию взрыва гасят втулки 23 из эластомера, например литьевого полиуретана, совместно с упругими элементами 25, при этом имеет место помимо демпфирования в материале втулок 23 еще и сухое трение упругих элементов 25 о боковые поверхности отверстий 24, расположенных во втулках 23 из эластомера.

После окончания сброса газов затвор 2 и крышка 7 опускаются вниз и закрывают сбросное отверстие клапана. При этом герметичность клапана полностью не восстанавливается, однако интенсивный подсос воздуха из атмосферы в полость защищаемого аппарата, который может вызвать вторичный взрыв в оборудовании, исключается.

После срабатывания клапана и устранения причин, вызвавших взрыв в оборудовании, клапан должен быть восстановлен, т.е. необходимо в корзину уложить теплоизоляционный слой.

Для химической и других смежных отраслей промышленности, продукты которых и ценны, и исключительно вредны для окружающей среды, условие полной герметичности следует рассматривать как приоритетное, в значительной мере определяющее область возможного их применения.

Взрывозащитный клапан, содержащий корпус клапана, теплоизолирующий и разрывной элементы, футерованный грузовой затвор, подвижно соединенный с корпусом клапана, при этом корпус клапана выполнен в виде нижней цилиндрической, средней конической и верхней цилиндрической частей, причем в нижней цилиндрической части размещен футерованный грузовой затвор, перекрывающий отверстие в корпусе защищаемого объекта, а в верхней цилиндрической части корпуса клапана размещен теплоизоляционный элемент и герметизирующая мембрана, прижимаемая к корпусу клапана посредством крышки, шарнирно соединенной с рычагом, взаимодействующим с отбойником, а узел крепления разрывного элемента крепится своей верхней частью на рычаге, а нижней - к верхней цилиндрической части корпуса клапана, при этом узел крепления разрывного элемента состоит из проволоки, стопорного болта, вилки, рычага крышки клапана, гайки, двух барабанов, расположенных соответственно в вилке рычага крышки клапана и в вилке верхней цилиндрической части корпуса клапана, при этом концы проволоки вставляются в отверстия барабанов и затем наматываются на них, а зазор h между вилками составляет порядка (1,5÷3) от диаметра проволоки, а параметры клапана находятся в следующих оптимальных интервалах величин:a=D/Dy=1,5÷2,0; b=H/L=1,3÷1,8; c=H/Dy=2,5÷3,0,где Dy - диаметр верхней цилиндрической части корпуса 3 клапана, равный максимальному размеру отверстия корпуса 1 защищаемого объекта; D - диаметр нижней цилиндрической части корпуса 3 клапана; H - высота клапана в сборе; L - максимальный габаритный размер клапана в плане, а подвижное соединение футерованного грузового затвора с основанием корпуса клапана выполнено в виде трех вертикально установленных стержней в отверстиях, выполненных в периферийной части корпуса футерованного грузового затвора, при этом нижней частью стержни закреплены в основании корпуса клапана, а в верхней части имеют демпфирующее устройство, закрепленное на горизонтальных перемычках стержней и обращенное в сторону грузового затвора, отличающийся тем, что каждое из трех демпфирующих устройств закреплено на горизонтальной перемычке, жестко соединенной со стержнем и выполненной в виде круглого диска, на котором закреплено посредством винтов основание демпфирующего устройства, выполненного из жесткого вибродемпфирующего материала типа «Агат», которое соединено со втулкой из эластомера, имеющей центральное отверстие, через которое проходит стержень, а втулка имеет, по крайней мере, три отверстия, соосных со стержнем, в которых расположены упругие элементы, например цилиндрические винтовые пружины, верхний торец которых посредством крепежных элементов соединен с основанием демпфирующего устройства, а нижний - находится в свободном состоянии и выступает за нижнюю плоскость втулки на расстояние, определяемое усилием, развиваемым ударной взрывной волной.