Способ лазерно-плазменного наноструктурирования металлической поверхности

Иллюстрации

Показать всеИзобретение относится к способу лазерно-плазменного наноструктурирования металлической поверхности обрабатываемого металла. Способ включает образование в непрерывном оптическом разряде приповерхностной лазерной плазмы в парах металла и подачу в лазерную плазму ионов активных химических элементов от независимого плазменного источника энергии. Лазерное излучение и лазерная плазма взаимодействуют с обрабатываемой поверхностью и расплавляют поверхностный слой. Химические элементы из лазерной плазмы адсорбируются жидкой фазой поверхности и диффундируют в глубь расплавленного слоя. При охлаждении расплавленного слоя атомы химически активных элементов выполняют роль искусственных центров кристаллизации. Управление энергетическими и временными параметрами лазерной плазмы, лазерного излучения, химическим составом лазерной плазмы, параметрами лазерно-плазменной обработки поверхности позволяют целенаправленно создавать в поверхностном слое наноструктуры. Шероховатость обрабатываемой поверхности после лазерно-плазменной обработки улучшается или, по меньшей мере, сохраняется. 11 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу наноструктурирования любых трехмерных поверхностей металлических материалов с использованием лазерной плазмы оптического разряда в парах металла и может быть применено для формирования поверхностных слоев со специальными физико-химическими свойствами - оптическими, электрическими, магнитными, коррозионностойкими, а также улучшения механических и триботехнических свойств поверхности.

Нанокристаллические материалы по комплексу свойств существенно отличаются от обычных материалов того же химического состава, даже если структура последних является мелкозернистой [1].

Прикладной интерес машиностроительных отраслей промышленности к наноструктурированию поверхностных слоев металлов связан с повышением ресурса работы и надежности при эксплуатации машин и механизмов, инструмента, улучшением эксплуатационных характеристик [2].

Во многих случаях экономически целесообразно не изготавливать деталь из нанопорошков или не наносить наноструктурный поверхностный слой с помощью термического напыления, а наноструктурировать при атмосферных условиях поверхностный слой на основе того конструкционного материала, из которого изготовлена деталь, минуя многие промежуточные технологические стадии получения нанопорошков.

Однако получение поверхностных наноструктур возможно лишь при соблюдении определенных критериев наноструктурирования, включающих в себя: условия нагрева и охлаждения обрабатываемой поверхности, значения толщины расплавленного слоя, а также введения активных химических элементов, выполняющих роль искусственных центров кристаллизации, в необходимом для наноструктурирования количестве.

Известно техническое решение по повышению износостойкости металлической поверхности путем ее легирования с использованием лазерной плазмы, патент RU №2445378 «Способ получения износостойкой поверхности металлов и их сплавов (варианты)».

Способ включает образование в непрерывном оптическом разряде приповерхностной лазерной плазмы в парах металла и воздействие ее на обрабатываемую поверхность металла. Приповерхностную лазерную плазму образуют с, по меньшей мере, одним легирующим элементом или элементами.

В результате получают высокодисперсную структуру поверхностного слоя, что приводит к формированию высокоизносостойкой поверхности.

Этому способствуют легирующие элементы, изменяющие химический состав поверхности металла, но такой способ не еполучить наноструктурированный поверхностный слой.

Наиболее близким по технической сущности к заявляемому способу является «Способ модификации металлических поверхностей и устройство», патент RU №2425907.

Способ включает формирование потока рабочего газа, содержащего несущий газ, а также химически активные реагенты и/или легирующие добавки, который направляют на модифицируемую поверхность, при этом на названную модифицируемую поверхность воздействуют лазерным импульсно-периодическим излучением с образованием приповерхностной лазерной плазмы в области модифицируемой поверхности. Устройство содержит реакционную камеру.

Данный способ выбран за прототип изобретения.

Авторы изобретения заявляют, что в процессе модификации возникают наноструктуры, однако критериев и параметров, обеспечивающих образование на металлической поверхности наноструктур, а также исследований дисперсности и свойств полученных наноструктур поверхностного слоя, в описании не приведено.

Упомянутый способ обладает целым рядом недостатков.

Наличие реакционной камеры является дополнительным оборудованием, усложняющим и увеличивающим стоимость комплекса. Кроме того, камера ограничивает возможность обработки трехмерных поверхностей сложной геометрической формы.

Легирующие добавки или/и химически активные реагенты подаются в лазерную плазму в виде газов, паров, микро или/и наноаэрозолей, и их необходимо нагреть, расплавить, сублимировать, ионизировать энергией дорогостоящего лазера, что требует дополнительных энергетических и временных затрат.

Многократное воздействие лазерной плазмы на обрабатываемую поверхность, возникающее вследствие недостатка энергии одного импульса, необходимой для нагрева модифицирующего материала до температуры плавления, испарения (сублимации) ионизации, и недостатка времени взаимодействия этого материала с обрабатываемой поверхностью для насыщения поверхности химическими элементами до необходимой концентрации.

Многократное воздействие импульсно-периодического излучения свидетельствует о том, что в прототипе способа изобретения недостаточна степень переохлаждения и образования большого количества искусственных центров кристаллизации с минимальными размерами кристаллов, то есть кристаллы имеют больше времени для увеличения их размеров, а количество центров кристаллизации снижается, что является ограничением возможностей получения наноструктор упомянутым способом [3].

Ухудшается шероховатость поверхности вследствие газодинамических эффектов, возникающих из-за многократного импульсно-периодического воздействия на обрабатываемую поверхность, а последующая механическая обработка может удалить наноструктурированный слой.

Таким образом, упомянутый способ позволяет улучшать функциональные свойства поверхностного слоя путем его легирования и модификации, но не предусматривает целенаправленное наноструктурирование поверхностного слоя.

Общим недостатком известных способов наноструктурирования поверхностных слоев при воздействии лазерного излучения на металлические поверхности является необходимость наличия реакционных или вакуумных камер.

Вышеперечисленные недостатки могут быть устранены, если активные химические элементы вводить непосредственно в лазерную плазму оптического разряда в виде ионов.

Задачей изобретения является целенаправленное наноструктурирование металлических поверхностей лазерно-плазменным способом при атмосферных условиях.

Поставленная задача решается за счет того, что в способе лазерно-плазменного наноструктурирования поверхностного слоя, включающем воздействие на обрабатываемую металлическую поверхность лазерной плазмой оптического разряда [4], содержащей ионы химически активных элементов, согласно изобретению ионы химических элементов подаются в лазерную плазму оптического разряда от независимого стороннего плазменного источника энергии.

Наноструктурирование поверхностного слоя металлической поверхности производят при атмосферных условиях.

Воздействие на обрабатываемую поверхность осуществляется непрерывным лазерным излучением или импульсным лазерным излучением.

Воздействие лазерной плазмы на обрабатываемую поверхность производят однократно.

Непременным условием является то, что лазерная плазма является приповерхностной, расположена на расстоянии AF от обрабатываемой поверхности, которое определяется зависимостью

О<ΔF<Dп/2,

где ΔF - величина дефокусировки или положение фокальной плоскости с энергетическим центром плазмы относительно обрабатываемой поверхности; Dп - диаметр приповерхностной лазерной плазмы в парах металла.

Плотность мощности Wp воздействия лазерного излучения, необходимая для осуществления оптического пробоя выбирают из условия

,

где - пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в парах металла;

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

Плотность мощности лазерного излучения Wp плазмы оптического разряда в парах металла снижают на один-два порядка для поддержания оптического разряда и устойчивого наноструктурирования обрабатываемой поверхности, которая определяется из условия

,

где - плотность мощности лазерного излучения, приводящая к плавлению поверхности;

- плотность мощности лазерного излучения, приводящая к образованию эрозионной плазмы и к разрушению поверхности.

Ионы активных химических элементов подаются (инжектируются) в лазерную плазму, контактирующую с поверхностью ванны расплава, из независимого плазменного источника энергии, например микроплазматрона, СВЧ-разряда, пламени газовой горелки и др.

В качестве активных химических элементов, входящих в состав лазерной плазмы, применяют, например, углерод, азот, бор, хром и др.

Необходимым условием является также то, что скорость охлаждения поверхностного слоя ω должна удовлетворять следующему условию;

ωкр<ω<ωа,

где ωкр - критическая скорость охлаждения, приводящая к образованию структур с дисперсностью более 100 нм;

ωа - скорость охлаждения, приводящая к образованию аморфных структур.

Время существования жидкой фазы расплава поверхностного слоя - τ должно удовлетворять следующему условию:

где h - глубина расплавленного слоя;

VД - скорость диффузии химически активного элемента в жидкой фазе расплавленного металла поверхностного слоя;

Vк - скорость роста кристаллов.

Одним из параметров, влияющих на дисперсность структуры поверхностного слоя металла, является число центров кристаллизации N, искусственных, созданных лазерно-плазменной модификацией Nм и самопроизвольной кристаллизацией Nc в жидкой фазе расплава поверхностного слоя на момент его перехода в твердую фазу, которое должно удовлетворять следующему условию:

,

где V - объем закристаллизовавшегося поверхностного слоя [V]=нм3;

Nc - число центров самопроизвольной кристаллизации;

V0 - наибольший объем наноструктуры размером 100 нм.

Шероховатость поверхности после лазерно-плазменной обработки улучшается или, по крайней мере, сохраняется.

Сущность изобретения поясняется чертежами, на которых изображено:

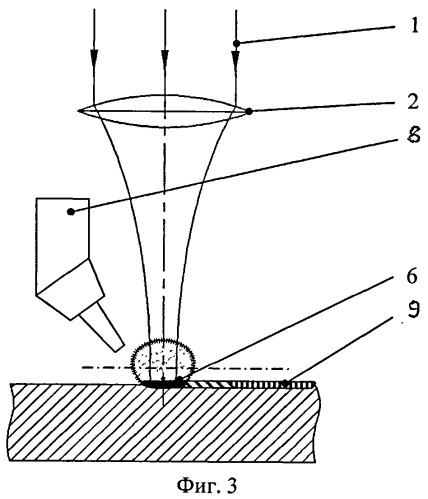

Фиг.1 - Схема положения фокуса (фокальной плоскости) при поджиге приповерхностной плазмы оптического разряда в парах металла.

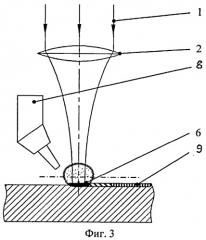

Фиг.2 - Пределы изменения фокальной плоскости по отношению к обрабатываемой поверхности.

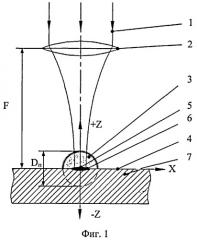

Фиг.3 - Схема лазерно-плазменного воздействия лазерного излучения на обрабатываемую поверхность и введения ионов химических элементов.

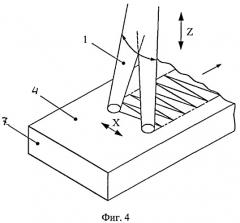

Фиг.4 - Схема сканирования луча лазера по обрабатываемой поверхности.

Способ лазерно-плазменного наноструктурирования поверхностного слоя осуществляют следующим образом.

Все операции наноструктурирования производят при атмосферных условиях.

Луч лазера 1 (фиг.1, 2) посредством линзы 2 фокусируют с образованием приповерхностной плазмы 3 на обрабатываемой поверхности 4. При этом геометрическое положение энергетического центра 5 плазмы 3 относительно обрабатываемой поверхности 4 устанавливают в соответствии со значением ΔF=0. Приповерхностную лазерную плазму 3 оптического разряда образуют в парах металла в химически инертном газе, например аргоне, и воздействуют на обрабатываемую металлическую поверхность лазерной плазмой оптического разряда.

Плазма 3 обретает примерную форму полушара, при этом диаметр сфокусированного пятна - Dп лазерного излучения на обрабатываемой поверхности 4 при положении фокальной плоскости с энергетическим центром плазмы относительно обрабатываемой поверхности ΔF=0 имеет минимальное значение Dп=Df, то есть соответствует значению, равному диаметру сфокусированного лазерного излучения Df в фокальной плоскости.

Для изменения и выбора рациональных режимов обработки перемещение энергетического центра 5 лазерной приповерхностной плазмы 3 по высоте относительно обрабатываемой поверхности 4 (фиг.2) осуществляют в пределах, определяемых неравенством

О<ΔF<Dп/2,

где Dп - диаметр приповерхностной лазерной плазмы в парах металла;

ΔF - величина дефокусировки или положение фокальной плоскости с энергетическим центром плазмы относительно обрабатываемой поверхности.

Указанные пределы изменения дефокусировки луча лазера определяют наибольшую эффективность лазерно-плазменной обработки поверхности при наименьших энергетических затратах.

При ΔF>Dп/2 лазерная плазма не взаимодействует с обрабатываемой поверхностью, а при ΔF<0 плазма оптического разряда в парах металла может погаснуть или трансформироваться в эрозионную плазму.

Воздействие на обрабатываемую металлическую поверхность, может осуществляться непрерывным лазерным излучением, что позволяет избежать газодинамических эффектов и шероховатости поверхности и обеспечивает создание необходимого числа искусственных центров кристаллизации в поверхностном расплавленном слое при воздействии на обрабатываемую поверхность.

Возможно также применение импульсного воздействия, которое позволяет уменьшить суммарное время воздействия лазерной плазмы на обрабатываемую поверхность и избежать роста кристаллов.

Воздействие лазерной плазмой на обрабатываемую поверхность непрерывным или импульсным лазерным излучением производят однократно.

Устанавливают величину плотности мощности Wp, необходимую для осуществления оптического пробоя в парах металла и образования лазерной плазмы, в соответствии с неравенством

,

где - пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического пробоя в парах металла;

- пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

При этом если Wp будет меньше , то не образуется плазма в оптическом разряде, либо образуется эрозионная плазма.

При значении Wp больше образуется лазерная плазма не в парах металла, а в газе и плазма перестает быть приповерхностной.

Далее плотность мощности лазерного излучения Wp плазмы оптического разряда в парах металла снижают на один-два порядка для поддержания оптического разряда и устойчивого наноструктурирования осуществляют обработку поверхности из условия

,

где - плотность мощности лазерного излучения, приводящая к плавлению поверхности;

- плотность мощности лазерного излучения, приводящая к образованию эрозионной плазмы и к разрушению поверхности.

При этом если Wp будет меньше , то исчезает эффект обработки поверхности.

При значении Wp больше, чем , произойдет эрозия образования плазмы и разрушение обрабатываемой поверхности.

Под непрерывным или импульсным воздействием лазерного излучения и приповерхностной плазмы 3 происходит высокоскоростной нагрев и плавление поверхностного слоя 6 обрабатываемой поверхности 4 материала.

Ионы активных химических элементов, в качестве которых применяют, например углерод, азот, бор, хром и др., подаются (инжектируются) из независимого плазменного источника энергии 8, например микроплазматрона, СВЧ-разряда, пламени газовой горелки и т.др. (фиг.3), в лазерную плазму, контактирующую с поверхностью ванны расплава.

Ионы и атомы активных химических элементов, находящихся в плазме, адсорбируются поверхностью жидкой фазы 6 ванны расплава поверхностного слоя 4 обрабатываемого материала 7 и насыщают его химически активными элементами, выполняющими роль искусственных центров кристаллизации за счет диффузии, конвективного и термокапиллярного массопереноса. Происходит образование наноструктурного слоя 9 (фиг.3).

Одним из факторов, влияющих на образование наноструктур, является скорость охлаждения жидкой фазы, которая зависит от теплофизических характеристик обрабатываемого материала и толщины расплавленного слоя (при однократном воздействии лазерной плазмы на обрабатываемую поверхность) и определяется зависимостью

ωкр<ω<ωа,

где ωкр - критическая скорость охлаждения, приводящая к образованию структур с дисперсностью более 100 нм;

ωа - скорость охлаждения, приводящая к образованию аморфных структур.

При значении ω меньше ωкр не образуется наноструктура.

При значении ω больше ωа образуется аморфный металл.

В свою очередь скорость охлаждения поверхностного слоя зависит от времени τ существования жидкой фазы расплава поверхностного слоя и определяется зависимостью

,

где h - глубина расплавленного слоя;

VД - скорость диффузии модификатора в жидкой фазе расплавленного металла поверхностного слоя;

Vк - скорость роста кристаллов.

При значении τ меньше, чем значение соотношения, снижается глубина наноструктурного слоя или он не образуется вообще.

При значении τ больше, чем значение соотношения, растут кристаллы за пределы нано размеров.

Для получения наноструктурированного поверхностного слоя с размерами кристаллов не более 100 нм суммарное число искусственно созданных центров кристаллизации NИ и самопроизвольной кристаллизации Nс в жидкой фазе расплава поверхностного слоя на момент его перехода в твердую фазу должно удовлетворять следующему условию:

где V - объем закристаллизовавшегося поверхностного слоя [V]=нм3;

Nc - число центров самопроизвольной кристаллизации;

V0 - наибольший объем нанокристалла размером 100 нм.

При этом если значение будет меньше отношения, то растут кристаллы и выходят за пределы наноразмеров.

Теоретические расчеты показывают, что для образования наноструктур толщина расплавленного слоя не должны превышать 1 мкм.

Обработку поверхности осуществляют сканированием лазерного луча (фиг.4) с частотой сканирования по оси X, которая определяется временем жизни лазерной плазмы без энергетической подпитки лучом лазера, а амплитуда сканирования не должна выводить лазерную плазму из зоны инжектирования ионов.

Скорость поперечной подачи сканирующего луча лазера по оси Y определяется частотой сканирования, диаметром пятна воздействия лазерной плазмы на обрабатываемой поверхности, а также коэффициентом перекрытия зон обработки.

Таким образом, выше приведенное комплексное воздействие на обрабатываемую поверхность 4 приповерхностной лазерной плазмой 3 в сочетании с подачей в нее ионов активных химических элементов позволяют получать наноструктурированный поверхностный слой металлической поверхности.

Следует отметить, что после лазерно-плазменной обработки улучшается шероховатость обрабатываемой поверхности или, по меньшей мере, сохраняется.

Список использованной литературы

1. Даныциков Е.В., Дымшаков В.А. // Известия. Академия наук СССР, сер. физическая, 1985, т.49, №4, с. 811-827.

2. Ч.Пул, Ф.Оуэнс. Мир материалов и технологий. Нанотехнологии. - М.: ТЕХНОСФЕРА, 2004, 328 с.

3. Современная трибология. Итоги и перспективы. Отв. ред. К.В.Фролов. - М.: Издательство ЛКИ, 2008, 480 с.

4. Б.Н.Арзамасов. Материаловедение. - М.: МГТУ им. Н.Э.Баумана, 2002. - 648 с.

1. Способ лазерно-плазменного наноструктурирования слоя металлической поверхности, включающий воздействие на жидкую фазу ванны расплава поверхностного слоя обрабатываемой поверхности, получаемой воздействием лазерного излучения, плазмой оптического разряда, содержащей ионы химически активных элементов, отличающийся тем, что ионы химически активных элементов подают в лазерную плазму оптического разряда от независимого плазменного источника энергии, при этом осуществляют охлаждение жидкой фазы ванны расплава поверхностного слоя со скоростью ω , соответствующей условию ωкр<ω<ωа , где ωкр - критическая скорость охлаждения, приводящая к образованию структур с дисперсностью более 100 нм;ωа - скорость охлаждения, приводящая к образованию аморфных структур.

2. Способ по п.1, отличающийся тем, что наноструктурирование поверхностного слоя металлической поверхности производят при атмосферных условиях.

3. Способ по п.1, отличающийся тем, что воздействие осуществляют непрерывным лазерным излучением.

4. Способ по п.1, отличающийся тем, что воздействие осуществляют импульсным лазерным излучением.

5. Способ по п.1 , отличающийся тем, что воздействие лазерной плазмы на обрабатываемую поверхность производят однократно.

6. Способ по п.1, отличающийся тем, что образуют приповерхностную лазерную плазму оптического разряда и располагают ее на расстоянии ΔF от обрабатываемой поверхности, которое определяют из следующего условия:О<ΔF<Dп/2 , где Dп - диаметр приповерхностной плазмы в парах металла.

7. Способ по п.1, отличающийся тем, что плотность мощности Wp, необходимую для осуществления оптического пробоя в парах металла и образования лазерной плазмы, выбирают из следующего условия: , где - пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в парах металла; - пороговая плотность мощности лазерного излучения, образующая приповерхностную лазерную плазму оптического разряда в газе.

8. Способ по п.1, отличающийся тем, что плотность мощности лазерного излучения Wp плазмы оптического разряда в парах металла снижают на один - два порядка для поддержания оптического разряда и устойчивого наноструктурирования обрабатываемой поверхности, которую определяют из следующего условия: , где - плотность мощности лазерного излучения, приводящая к плавлению поверхности; - плотность мощности лазерного излучения, приводящая к образованию эрозионной плазмы и к разрушению поверхности.

9. Способ по п.1, отличающийся тем, что ионы активных химических элементов подают в лазерную плазму, контактирующую с поверхностью ванны расплава, из независимого плазменного источника энергии, например микроплазматрона , или СВЧ-разряда, или пламени газовой горелки.

10. Способ по п.1, отличающийся тем, что в качестве активных химических элементов, входящих в состав лазерной плазмы, используют углерод, или азот, или бор, или хром .

11. Способ по п.1, отличающийся тем, что время τ существования жидкой фазы расплава поверхностного слоя обеспечивают из следующего условия: , где h - глубина расплавленного слоя;VД - скорость диффузии модификатора в жидкой фазе расплавленного металла поверхностного слоя;Vк - скорость роста кристаллов.

12. Способ по п.1, отличающийся тем, что суммарное число искусственно созданных центров кристаллизации Nм и самопроизвольной кристаллизации Nc в жидкой фазе расплава поверхностного слоя на момент его перехода в твердую фазу обеспечивают из следующего условия: , где V - объем закристаллизовавшегося поверхностного слоя [V]=нм3;Nc - число центров самопроизвольной кристаллизации;V0 - наибольший объем нанокристалла размером 100 нм.