Способ получения положительного электрода литий-ионного аккумулятора и литий-ионный аккумулятор

Иллюстрации

Показать всеЗаявленное изобретение относится к области электротехники, а именно, к способу получения материала для положительного электрода литий-ионного аккумулятора и к самому аккумулятору. Согласно изобретению на этапе реализации способа на проводящей подложке методом магнетронного распыления ванадиевой мишени в плазме кислорода и аргона при соотношении кислород/аргон 0,01-0,06 по парциальному давлению, без принудительного нагрева металлической подложки получают текстурированную пленку, имеющую в своем составе оксиды ванадия VO1+x, V3O7, V2O5 в различном соотношении, а на втором этапе подвергают ее последующему отжигу в кислородсодержащей среде при температуре 400-500°C в течение 10-120 мин, с получением в составе пленки высших оксидов ванадия V6O13, V3O7, VO2, V2O5 в поликристаллической фазе. Литий-ионный аккумулятор, включающий тонкопленочный положительный электрод на основе пленок оксидов ванадия, имеющих кристаллическую структуру, полученных предложенным способом, отрицательный электрод, электролит и сепаратор, обладает повышенной электрической удельной емкостью. 2 н.п. ф-лы, 8 ил., 3 пр.

Реферат

Настоящее изобретение относится к электротехнике, в частности к литий-ионным аккумуляторам (далее ЛИА), а более конкретно к области тонкопленочных технологий, к способу получения тонкопленочного положительного электрода ЛИА, работающих при большой плотности тока с высокими удельной емкостью и кулоновской эффективностью.

ЛИА представляют собой наиболее эффективные типы современных вторичных химических источников тока. Как известно, они обеспечивают функционирование мобильных телефонов, цифровых фото- и видеокамер, ноутбуков и карманных компьютеров, различного беспроводного электроинструмента. Все современные ЛИА основаны на традиционной электрохимической системе. Отрицательные электроды практически всех ЛИА изготавливают из графита или иного углеродного материала, положительные электроды - из литированных оксидов кобальта, никеля или марганца. В самое последнее время в положительных электродах используется литированный фосфат железа. Основная энергетическая характеристика аккумуляторов - удельная энергия - определяется удельной емкостью активных электродных материалов и рабочим напряжением, т.е. разностью потенциалов разноименных электродов. Практическая удельная емкость активного материала отрицательных электродов составляет 300-350 Ач/кг (что близко к теоретическому значению), практическая удельная емкость современных материалов положительного электрода составляет 120-160 Ач/кг. При типичном рабочем напряжении разряда 3,6-3,7 В удельная энергия современных ЛИА составляет 150-190 Втч/кг.

Конструкция современных ЛИА доведена до высокой степени совершенства, так что дальнейшее увеличение удельной энергии возможно только при переходе к новым электрохимическим системам, и в частности, при замене активного материала положительного электрода на материал с большей удельной емкостью.

Наиболее привлекательными активными материалами положительного электрода являются оксиды ванадия. Их принципиальное преимущество перед всеми традиционными материалами положительного электрода состоит в том, что внедрение лития в традиционные оксиды ограничено изменением валентности оксидобразующего металла всего на 1 единицу (Со+4→Со+3, Mn+4→Mn+3, Fe+3→Fe+2), тогда как при восстановлении, например, пентоксида ванадия его валентность может, в принципе, изменяться на три единицы (от +5 до +2). Таким образом, теоретически, можно ожидать, что оксиды ванадия будут обладать гораздо более высокой удельной емкостью по сравнению с LiCoO2, LiMn2O4, LiFePO4. Действительно, гипотетическому процессу

V2O5+6Li++6е→Li6V2O5

согласно законам Фарадея соответствует разрядная емкость 883,5 мАч/г, что в 5-6 раз превышает емкость традиционных материалов положительного электрода коммерческих ЛИА.

Существенным преимуществом электродов на основе оксидов ванадия является то обстоятельство, что заряд таких электродов может происходить (в зависимости от состава и структуры конкретного оксида) при потенциалах менее положительных, чем потенциалы заряда традиционных материалов положительного электрода, чем обеспечивается повышенная пожаро- и взрывобезопасность литий-ионного аккумулятора.

Обратимое внедрение лития в пентоксид ванадия возможно или при использовании электродов в виде очень тонких пленок, или при использовании различных наноструктур. Чтобы избежать быстрого разрушения катодного материала на основе оксидов ванадия при обратимом внедрении лития применяются различные технологические приемы, направленные на уменьшение влияния структурных изменений при литировании и делитировании. Наиболее востребованным является технологический прием, заключающийся в использовании катодного материала, состоящего из частиц оксидов ванадия определенного размера (как правило, нанометрового) и формы, связующего материала и дополнительных электропроводящих частиц в определенном весовом соотношении. Такие технологические приемы изготовления катодных материалов предполагают нанесение дисперсного (порошкового) материала, содержащего оксиды ванадия, на металлическую подложку [см., напр., US Pat. Nos. 8,241,792 (August 14, 2012); US Pat. Nos 7,396,614 (July 8, 2008); US Pat. Nos 7,214,446 (May 8, 2007); US Pat. Nos. 6,130,007 (October 10, 2000)].

При реализации положительного электрода на основе оксидов ванадия в виде тонких пленок появляется принципиальная возможность снизить влияние структурных изменений при обратимом внедрении лития. Структура тонкой напыленной пленки оксидов ванадия может быть менее плотной, чем структура оксидов ванадия в массивном образце, что положительно сказывается на снижении деградации структуры пленки в процессах растяжения-сжатия при литировании и делитировании. Кроме того, при формировании тонкой пленки на основе оксидов ванадия существует принципиальная возможность управлять как ее составом, так и ее структурой в зависимости от метода и технологических режимов нанесения.

Известны различные методы изготовления тонкопленочных электродов из оксидов ванадия, в том числе магнетронное напыление V2O5, импульсное лазерное осаждение, вакуумное напыление аморфного V2O5, вакуумное напыление, стимулированное плазмой, термическое или электрохимическое окисление металлического ванадия и т.д. [см. напр., J.M. Me Graw, С.S. Bahn, P.A. Parilla, J.D. Perkins, D.W. Readey, and D.S. Ginley, Li ion diffusion measurements in V2O5 and Li(Col-xAlx)O2 thin-film battery cathodes // Electrochim. Acta, 1999, V.45, P.187; Z. Lu, M.D. Levi, G. Salitra, Y. Gofer, E. Levi, and D. Aurbach, Basic electroanalytical characterization of lithium insertion into thin, well-crystallized V2O5 films // J. Electroanal. Chem., 2000, V.491, P.211 и другие].

Из всех перечисленных выше методов изготовления тонкопленочных электродов из оксидов ванадия существенные преимущества имеет метод магнетронного нанесения. Метод позволяет наносить активный материал положительного электрода на металлическую фольгу большой площади, в том числе при рулонной подаче металлической фольги. Такая технология нанесения различных материалов магнетронным способом широко применяется в настоящее время в производстве солнечных элементов.

Наиболее близким к настоящему изобретению является метод магнетронного распыления металлического ванадия в среде кислорода и аргона [С. Navone, R. Baddour-Hadjean, J.P. Pereira-Ramos, and R. Salot. High-Performance Oriented V2O5 Thin Films Prepared by DC Sputtering for Rechargeable Lithium Microbatteries // J. Electrochem. Soc., - 2005. - V.152. - P.A1790-1796]. Авторы использовали метод магнетронного распыления ванадия в плазме кислорода с аргоном при соотношении кислород/аргон равном 0,32-1,00 по парциальному давлению при температурах принудительного нагрева металлической подложки менее 300°C для получения тонких пленок пентаоксида ванадия. По данным рентгеноструктурного анализа такие пленки содержат только V2O5 с различной преимущественной ориентацией относительно подложки в зависимости от параметров технологического процесса нанесения. Удельная емкость таких пленок зависит от преимущественной ориентации V2O5 и максимальна при ориентации в плоскости подложки. Значение удельной емкости пленок, полученных указанными авторами, не превышает 0,085 мАч/см2 при плотности тока 10 мкА/см2, толщине пленки 0,8 мкм и диапазоне потенциалов заряда-разряда 3,8-1,5 В. Для пленок толщиной 2,4 мкм значение удельной емкости не превышало 0,080 мАч/см2 при плотности тока 100 мкА/см2 и диапазоне потенциалов заряда-разряда 3,8-2,8 В. Недостатком указанного метода получения пленок V2O5 является сильная зависимость преимущественной ориентации пленок относительно подложки от технологических параметров процесса магнетронного нанесения, таких как мощность, парциальное давление кислорода и аргона, температура принудительного нагрева металлической подложки. Пленки обладают относительно невысокой удельной емкостью.

Задачей настоящего изобретения является создание эффективного способа получения тонкопленочного электродного материала для положительного электрода литий-ионных аккумуляторов на основе оксидов ванадия и литий-ионного аккумулятора, содержащего положительный электрод, изготовленный по предложенному способу, повышение удельной емкости литий-ионных аккумуляторов.

Сущность изобретения состоит в том, что заявлен способ изготовления тонкопленочного положительного электрода литий-ионных аккумуляторов на основе пленок оксидов ванадия, имеющих кристаллическую структуру, включающий формирование тонкопленочного электродного материала и нанесение его на металлическую подложку методом магнетронного распыления ванадия в плазме кислорода и аргона при давлении и при определенном соотношении кислород/аргон по парциальному давлению, заключающийся в том, что формирование тонкопленочного электродного материала методом магнетронного распыления ванадия в плазме кислорода и аргона осуществляют при соотношении кислород/аргон 0,01-0,06 по парциальному давлению, без принудительного нагрева металлической подложки с получением текстурированной пленки, имеющей в своем составе оксиды ванадия VO1+x, V3O7, V2O5 в различном соотношении, которую подвергают последующему отжигу в кислородсодержащей среде при температуре 400-500°C в течение 10-120 мин, с получением в составе пленки высших окислов ванадия V6O13, V3O7, VO2, V2O5 в поликристаллической фазе.

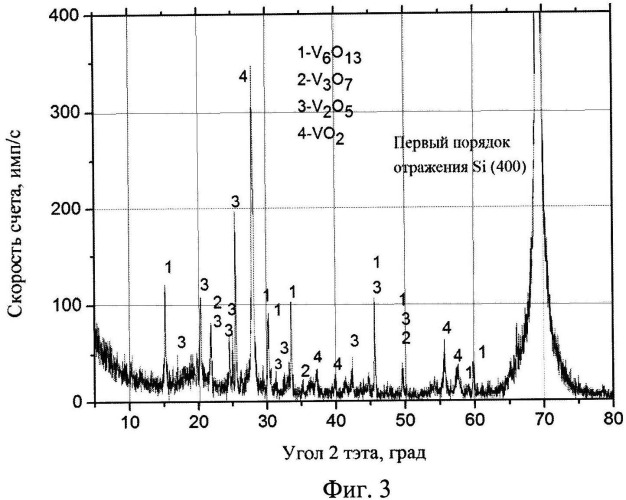

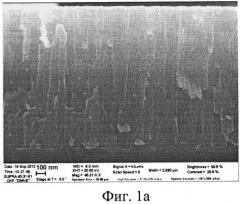

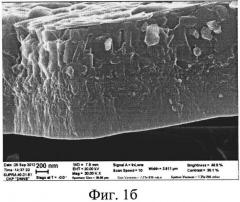

При осаждении пленок оксидов ванадия на металлические подложки магнетронным способом при меньшем, чем в прототипе, соотношении кислород/аргон равном 0,01-0,06 по парциальному давлению и без принудительного нагрева металлической подложки получают пористые, с характерным размером пор около 10 нм текстурированные пленки, имеющие, по данным рентгеноструктурного анализа, в своем составе оксиды ванадия VO1+x, V3O7 и V2O5. Проведение дальнейшего отжига пленок в кислородсодержащей среде при температурах 400-500°C, меньших, чем при окислении чисто ванадиевых пленок до V2O5, в течение 10-120 мин приводит к образованию переменной наноструктуры пленки (см. фиг.1б), имеющей в области прилегания к металлической подложке переходный слой со структурой, подобной структуре неотожженой пленки, далее от подложки блочную поликристаллическую структуру с размерами блоков 100-200 нм, а поверхность пленки имеет чешуйчатую структуру с толщиной чешуек примерно 50 нм и характерным латеральным размером чешуек 200-500 нм. По данным рентгеноструктурного анализа в состав пленки входят высшие окислы ванадия V6O13, V3O7, VO2, V2O5. Наличие переходного слоя, имеющего структуру, подобную структуре неотожженой пленки, позволяет более эффективно сохранять целостность пленки во время процессов обратимого внедрения лития. Кроме того, при проведении отжига пленки в кислородсодержащей среде переходный слой находится далее всего от поверхности пленки, и его доокисление, за счет диффузии кислорода, до высших окислов происходит на последней стадии отжига, поэтому он имеет в своем составе меньшее количество высокоомного пентаоксида ванадия. Следовательно, вся катодная пленка будет обладать меньшим сопротивлением, что положительно сказывается на эффективности заряда-разряда катода литий-ионного аккумулятора. Увеличение температуры и времени отжига в кислородсодержащей среде приводит к уменьшению толщины переходного слоя и, соответственно, увеличению толщины поликристаллического слоя, содержащего высшие оксиды ванадия. Это позволяет регулировать состав и структуру катодной пленки для достижения оптимального соотношения значений удельной емкости и количества циклов заряд-разряд литий-ионного аккумулятора.

При анализе возможных вариантов подложек наиболее подходящим вариантом является титановая фольга, так как коэффициенты линейного теплового расширения (КЛТР) ванадия и титана наиболее близки и составляют 8,0·10-6 К-1 и 8,6·10-6 К-1 соответственно. Применение медной, алюминиевой фольги или фольги из нержавеющей стали дает значительно худшие показатели по совместимости КЛТР.

Заявлен также литий-ионный аккумулятор, содержащий тонкопленочный положительный электрод на основе пленок оксидов ванадия, отрицательный электрод, электролит и сепаратор, отличающийся от прототипа [С. Navone, R. Baddour-Hadjean, J.P. Pereira-Ramos, and R. Salot. High-Performance Oriented V2O5 Thin Films Prepared by DC Sputtering for Rechargeable Lithium Microbatteries // J. Electrochem. Soc., - 2005. - V.152. - P.A1790-1796] тем, что тонкопленочный положительный электрод получают по способу, описанному выше. Недостатком аккумулятора по прототипу является низкая удельная емкость ЛИА.

Выполнение настоящего изобретения иллюстрируется следующими примерами.

1. Пленка оксидов ванадия наносилась на подложку из титановой фольги толщиной около 15 мкм методом магнетронного напыления с использованием мишени из ванадия. Давление газа в установке составляло 4·10-3 Торр, соотношение кислород/аргон поддерживалось на уровне 0,06 по парциальному давлению. Мощность разряда составляла 500 Вт, время нанесения пленки 45 мин. Принудительный нагрев подложки не применялся. Для измерения толщины и исследования структуры пленок в той же установке находился образец-свидетель из полированной кремниевой пластинки. Толщина пленки оксида ванадия, морфология скола и поверхности пленки получены на образце-свидетеле на сканирующем электронном микроскопе SUPRA-40. На рентгеновском дифрактометре ARL X'TRA швейцарской фирмы Thermo Scientific проводился рентгенофазный анализ полученных пленок. Идентификация соединений ванадия проводилась по картотеке ICDD. Толщина пленки оксидов ванадия составляла 83 нм. Пленка имела беспористую текстурированную структуру. В состав пленки входили оксиды ванадия V2O5 и VO1+x. Далее пленка подвергалась дополнительному отжигу в атмосфере кислорода при температуре 450°C в течение 30 мин. Толщина пленки после отжига составляла 95 нм.

2. Пленка оксидов ванадия наносилась на титановую фольгу в той же установке при давлении кислорода и аргона 4·10-3 Торр и соотношении кислород/аргон 0,015 по парциальному давлению, мощность разряда поддерживалась на уровне 525 Вт в течение того же времени (45 мин). Принудительный нагрев подложки не применялся. В этих условиях была получена пленка оксидов ванадия толщиной 995 нм, имеющая пористую текстурированную структуру. Пространство между столбчатыми элементами структуры представляло собой практически сквозные параллельные поры с эффективным диаметром около 10 нм. В состав пленки входили оксиды V3O7 и V2O5. Далее пленка подвергалась дополнительному отжигу в атмосфере кислорода при температуре 450°C в течение 30 мин. Толщина пленки после отжига составляла 1149 нм.

3. Пленка оксидов ванадия наносилась на титановую фольгу в той же установке при давлении кислорода и аргона 4·10-3 Торр и соотношении кислород/аргон 0,0125 по парциальному давлению, мощность разряда поддерживалась на уровне 700 Вт в течение того же времени (45 мин). Принудительный нагрев подложки не применялся. В этих условиях была получена пленка оксидов ванадия толщиной 1580 нм, также имеющая текстурированную структуру. Пространство между столбчатыми элементами структуры представляло собой практически сквозные параллельные поры с эффективным диаметром около 10 нм. В состав пленки входили оксиды V3O7 и V2O5. Далее пленка подвергалась дополнительному отжигу в атмосфере кислорода при температуре 450°C в течение 30 и 50 мин. Толщина пленки после отжига в течение 30 мин составляла 1848 нм.

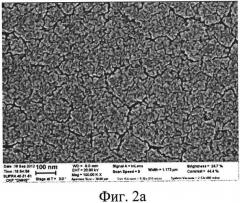

После отжига в кислородсодержащей среде пленки оксида ванадия по примерам 1-3 претерпели значительные структурные изменения, изменилась морфология поверхности и внутренняя структура пленок. Структура пленки до отжига близка структуре пленки после отжига только в области примыкания пленки к поверхности подложки. Такой слой составляет, примерно, четверть толщины всей пленки. Верхняя часть пленки имеет блочную поликристаллическую структуру с размерами блоков 100-200 нм. Сама поверхность пленки имеет чешуйчатую структуру с толщиной чешуек примерно 50 нм. Характерный латеральный размер чешуйки 200-500 нм. Структура и морфология поверхности пленок образца по примеру 3 до окисления и после окисления показана на фиг.1а, 1б и фиг.2а, 2б. На фиг.1а представлена структура скола пленки оксида ванадия образца по примеру 3 до отжига в кислородсодержащей среде. На фиг.1б представлена структура скола пленки оксида ванадия образца по примеру 3 после отжига в атмосфере кислорода при температуре 450°C в течение 30 мин. На фиг.2а представлена морфология поверхности пленки оксида ванадия образца по примеру 3 до отжига в кислородсодержащей среде. На фиг.2б представлена морфология поверхности пленки оксида ванадия образца по примеру 3 после отжига в атмосфере кислорода при температуре 450°C в течение 30 мин. Результаты рентгеноструктурного анализа (фазовый состав пленки) образца по примеру 3, доокисленного при температуре 450°C в течение 30 мин, представлены на фиг.3.

Образцы пленок оксидов ванадия по примеру 3, прошедшие процесс отжига при температуре 450°C в течение 30 мин (образец 3-1) и 50 мин (образец 3-2), были испытаны в макетах полуэлементов для определения удельных характеристик по внедрению лития. Предварительно образцы были высушены под вакуумом при температуре 120°C в течение 4 ч для удаления адсорбированной воды. Далее в боксе с атмосферой сухого аргона были собраны макеты аккумуляторов с дополнительным электродом сравнения. Рабочим электродом служил оксид ванадия, противоэлектродом - металлический литий, электродом сравнения - металлический литий. Последний толщиной около 100 мкм был накатан на подложку из никелевой сетки с приваренным к ней токовыводом из никелевой фольги. Электроды были разделены сепаратором из нетканого полипропилена. Макеты аккумуляторов заливали электролитом состава 1 М LiClO4 в смеси пропиленкарбоната (ПК) и диметоксиэтана (ДМЭ), взятых в соотношении 7:3.

Площадь рабочего электрода составляла 4,5 см2. Плотность тока заряда и разряда составляла 10 мкА/см2. На фиг.4 изображена зарядно-разрядная кривая пленки оксидов ванадия (образец 3-1). Электролит 1 М LiClO4 в ПК-ДМЭ (7:3). Плотность тока 10 мкА/см2. На фиг.5 изображена зарядно-разрядная кривая пленки оксидов ванадия (образец 3-2). Электролит 1 М LiClO4 в ПК-ДМЭ (7:3). Плотность тока 10 мкА/см2.

Существенно, что полный заряд электрода происходит при потенциале менее 4,0 В. Разрядная емкость на первом цикле составила 425 и 650 мАч/г для образцов №3-1 и №3-2 соответственно. Удельная емкость образцов №3-1 и №3-2 на первом цикле в расчете на площадь составила 0,170 мАч/см2 и 0,275 мАч/см2 соответственно. Изменение разрядной емкости образцов №3-1 и №3-2 в процессе циклирования продемонстрировано на фиг.6 и 7. Изменение разрядной емкости пленки оксидов ванадия (образец 3-1), электролит 1 М LiClO4 в ПК-ДМЭ (7:3), плотность тока 10 мкА/см2 показано на фиг.6. Изменение разрядной емкости оксидов ванадия (образец 3-2), электролит 1 М LiClO4 в ПК-ДМЭ (7:3), плотность тока 10 мкА/см2 показано на фиг.7.

По результатам циклирования можно сделать вывод об увеличении удельной емкости заявляемого положительного электрода ЛИА, по сравнению с прототипом, в 1,5-2,0 раза.

На втором этапе был собран макет аккумулятора системы оксид ванадия-кремний. В качестве электролита использовали 1 М LiClO4 в ПК-ДМЭ (7:3). Сепаратором служил нетканый полипропилен. Отрицательный электрод был изготовлен методом магнетронного напыления кремния на металлическую фольгу по способу согласно патенту RU 2474011 от 24.11.2011 г. Толщина пленки кремния составляла около 1 мкм. Кремниевый отрицательный электрод имел удельную емкость более 0,3 мАч/см2 и при толщине 1 мкм заведомо большую емкость, чем положительный электрод на основе оксидов ванадия. Следовательно, лимитирующим по емкости в таком аккумуляторе является положительный электрод на основе оксидов ванадия. В этом случае возможно корректно сравнивать удельные емкости положительного электрода прототипа и аккумулятора в целом. Для положительного электрода литий-ионного аккумулятора был использован образец 3-2 по примеру 3. Оксид ванадия был предварительно литирован. Площадь электродов составляла 4,5 см2. Сборку макета аккумулятора проводили в перчаточном боксе с атмосферой сухого аргона. Результаты электрохимических испытаний аккумулятора представлены на фиг.8: изменение разрядной емкости аккумулятора системы тонкопленочный оксид ванадия/тонкопленочный кремний, ток 0,5 мА, электролит 1 MLiClO4 в смеси ПК-ДМЭ (7:3).

Достигаемым техническим результатом по литий-ионному аккумулятору согласно данным фиг.8 является удельная емкость всего аккумулятора около 0,11 мАч/см2, что больше удельной емкости прототипа (0,085 мАч/см2), при одинаковых условиях испытаний по плотности тока, в 1,3 раза.

1. Способ изготовления тонкопленочного положительного электрода литий-ионных аккумуляторов на основе пленок оксидов ванадия, имеющих кристаллическую структуру, включающий формирование тонкопленочного электродного материала и нанесение его на металлическую подложку методом магнетронного распыления ванадия в плазме кислорода и аргона при давлении и при определенном соотношении кислород/аргон по парциальному давлению, отличающийся тем, что формирование тонкопленочного электродного материала методом магнетронного распыления ванадия в плазме кислорода и аргона осуществляют при соотношении кислород/аргон 0,01-0,06 по парциальному давлению, без принудительного нагрева металлической подложки с получением текстурированной пленки, имеющей в своем составе оксиды ванадия VO1+x, V3O7, V2O5 в различном соотношении, которую подвергают последующему отжигу в кислородсодержащей среде при температуре 400-500°C в течение 10-120 мин, с получением в составе пленки высших окислов ванадия V6O13, V3O7, VO2, V2O5 в поликристаллической фазе.

2. Литий-ионный аккумулятор, включающий тонкопленочный положительный электрод на основе пленок оксидов ванадия, имеющих кристаллическую структуру, отрицательный электрод, электролит и сепаратор, отличающийся тем, что тонкопленочный положительный электрод получают по способу, описанному в п.1.