Новый многостадийный способ получения полипропилена

Иллюстрации

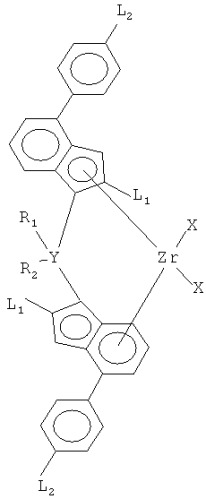

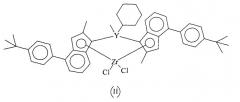

Показать всеИзобретение относится к многостадийному способу получения полипропилена путем полимеризации. Способ включает использование по меньшей мере двух последовательно соединенных реакторов. На стадии (A) в первом реакторе получают первую фракцию полипропилена. На стадии (B) перемещают первую фракцию полипропилена во второй реактор. На стадии (C) проводят полимеризацию во втором реакторе второй фракции полипропилена в присутствии первой фракции полипропилена с получением композиции полипропилена. Первая фракция полипропилена имеет скорость течения расплава MFR2 (230°С) не более чем 1,5 г/10 минут или более чем 2,0 г/10 минут, включает пропиленовые единицы и необязательно по меньшей мере один С2 - С10 α-олефин, отличающийся от пропилена. Композиция полипропилена имеет скорость течения расплава MFR2 (230°С) более чем 2,0 г/10 минут и скорость течения расплава MFR2 (230°С) композиции полипропилена отличается от скорости течения расплава MFR2 (230°С) первой фракции полипропилена. В первом и во втором реакторе полимеризация проходит в присутствии твердой каталитической системы. Каталитическая система имеет пористость менее чем 1,40 мл/г и/или площадь поверхности менее чем 25 м2/г и включает катализатор, представляющий цирконийорганическое соединение с формулой (I). Технически результат - получение чистого полипропилена, по существу свободного от нежелательных остатков и характеризующегося превосходной жесткостью и высокой теплостойкостью. 13 з.п. ф-лы, 9 табл., 5 пр.

Реферат

Настоящее изобретение относится к новому многостадийному способу получения полипропилена путем полимеризации.

При получении полипропилена преимущественно используют катализаторы Циглера-Натта или катализаторы с единым центром полимеризации на металле. В настоящее время при получении полипропилена наблюдается тенденция к использованию катализаторов с единым центром полимеризации на металле. Полипропилены, получаемые при использовании катализаторов с единым центром полимеризации на металле, имеют в высокую степень гомогенности и организованную структуру. Одним из эффектов этого является довольно низкое содержание фракции, растворимой в холодном ксилоле, по сравнению с полипропиленами, полученными в присутствии катализаторов Циглера-Натта. Одной из проблем катализаторов с единым центром полимеризации на металле является то, что они растворимы в пропилене. В связи с этим полученные каталитические системы с единым центром полимеризации на металле, так называемые нанесенные каталитические системы с единым центром полимеризации на металле, позволяют осуществлять контроль гетерогенного процесса. Недостатком таких нанесенных каталитических систем является то, что остатки катализатора попадают в полученный полипропилен. Такие остатки нежелательны для некоторых конечных применений и, следовательно, необходимы стадии трудоемкой промывки. По этой причине была разработана новая каталитическая система с единым центром полимеризации на металле, которая значительно снижает недостатки известных гетерогенных каталитических систем. Такие новые каталитические системы являются самодостаточными, то есть отсутствует необходимость в каталитически инертном внешнем материале-носителе, и дополнительно характеризуются низкой площадью поверхности и низкой пористостью. Такие новые каталитические системы с единым центром полимеризации на металле не загрязняют полученный полипропилен нежелательными остатками, такими как кремний, что позволяет повысить производительность, поскольку может быть повышена объемная плотность полимеризованного полипропилена. Впервые такие новые каталитические системы с единым центром полимеризации на металле описаны, например, в WO 03/051934 или в WO 2006/069733. Также в ЕР 1 847 552 описываются новые каталитические системы с единым центром полимеризации на металле, позволяющие получить мультиразветвленные полипропилены. Но даже несмотря на общее понимание того, что такие новые самодостаточные катализаторы с единым центром полимеризации на металле могут быть полезны для получения полипропилена, все еще продолжает существовать необходимость в оптимизации таких каталитических систем для получения специфических требуемых полипропиленов.

Например, существует необходимость в разработке промышленного способа получения чистого полипропилена с высокой жесткостью и высокой теплостойкостью.

Целью настоящего изобретения является получение полипропилена со скоростью течения расплава MFR2 (230°С) более чем 2,0 г/10 минут при многостадийном способе полимеризации в присутствии самодостаточной каталитической системы с низкой пористостью, включающей цирконийорганическое соединение с формулой (I), приведенной ниже.

Следовательно, настоящее изобретение относится к многостадийному способу получения полипропилена путем полимеризации, включающему использование по меньшей мере двух последовательно соединенных реакторов, где указанный способ включает стадии:

(A) получение в первом реакторе (R-1) первой фракции полипропилена (РР-1),

(B) перемещение указанной первой фракции полипропилена (РР-1) во второй реактор (R-2),

(C) полимеризацию в указанном втором реакторе (R-2) второй фракции полипропилена (РР-2) в присутствии указанной первой фракции полипропилена (РР-1) с получением композиции полипропилена (РР-С),

где

(а) указанная первая фракция полипропилена (РР-1)

(i) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133,

(α) не более чем 1,5 г/10 минут,

или

(β) более чем 2,0 г/10 минут,

и

(ii) включает пропиленовые единицы и необязательно по меньшей мере один С2 - С10 α-олефин, отличающийся от пропилена,

(b) композиция полипропилена (РР-С) имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, более чем 2,0 г/10 минут,

и

(c) скорость течения расплава MFR2 (230°С) композиции полипропилена (РР-С) отличается от скорости течения расплава MFR2 (230°С) первой фракции полипропилена (РР-1),

где дополнительно

в первом реакторе (R-1) и во втором реакторе (R-2) полимеризация проходит в присутствии твердой каталитической системы (SCS), где указанная твердая каталитическая система (SCS)

(d) имеет пористость менее чем 1,40 мл/г, измеренную согласно ASTM 4641, и/или площадь поверхности менее чем 25 м2/г, измеренную согласно ASTM D 3663,

(e) включает катализатор, представляющий цирконийорганическое соединение с формулой (I):

где

X - лиганды, соединенные σ- связью с цирконием (Zr),

L1 - идентичные остатки, выбранные из группы, состоящей из линейного C1 - С20 алкила, разветвленного С3 - С20 алкила, линейного C1 - С20 алкенила, разветвленного С4 - С20 алкенила, С4 - С12 циклоалкила, С1 - С20 алкила, замещенного С5 - С20 циклоалкилом, С6 - С20 арила и С5 - С20 циклоалкила, замещенного C1 - С20 алкилом, где циклоалкильный остаток замещен C1 - С20 алкилом,

L2 - идентичные остатки, выбранные из группы, состоящей из линейного C1 - С20 алкила, разветвленного С3 - С20 алкила, линейного C1 - С20 алкенила, разветвленного С4 - С20 алкенила, С4 - С12 циклоалкила, С1 - С20 алкила, замещенного С5 - С20 циклоалкилом, и С6 - С20 арила,

Y - С, Si или Ge, предпочтительно Si,

R1 - C1 - C20 алкил, C4 - С10 циклоалкил, C6-C12 арил, C7-C12 арилалкил или триметилсилил,

R2 - С1 - С20 алкил, С4 - С10 циклоалкил, С6-С12 арил, С7-С12 арилалкил или триметилсилил и

(f) включает сокатализатор (Со), включающий элемент (Е) из группы 13 периодической таблицы (IUРАС).

Указанный выше способ позволяет получить очень чистый полипропилен, то есть полипропилен, по существу свободный от нежелательных остатков и дополнительно характеризующийся превосходной жесткостью и высокой теплостойкостью.

Далее настоящее изобретение будет описано более детально.

Используемый в описании настоящей патентной заявки термин «многостадийный способ полимеризации» относится к полипропилену, полученному по меньшей мере в двух последовательно соединенных реакторах. Следовательно, способ по настоящему изобретению включает по меньшей мере первый реактор (R-1) и второй реактор (R-2). В одном конкретном варианте воплощения настоящего изобретения способ по настоящему изобретению включает использование двух ректоров полимеризации (R-1) и (R-2). В другом предпочтительном варианте воплощения настоящего изобретения способ по настоящему изобретению включает использование по меньшей мере трех реакторов полимеризации, то есть после второго реактора (R-2) расположен по меньшей мере третий реактор (R-3). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту прохождения основной полимеризации. Следовательно, в случае, когда способ включает использование двух реакторов полимеризации, это определение не исключает, что процесс в целом включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «включает использование» относится к закрытой формулировке только в отношении основных реакторов полимеризации.

Используемый в описании настоящей патентной заявки термин «прямая подача» относится к способу, где содержимое первого реактора (R-1), такое как суспензия реактора (SR), а именно продукт полимеризации и реакционная среда, подается напрямую на следующую стадию, то есть во второй реактор (R-2), такой как первый газофазный реактор (GPR-1).

Используемый в описании настоящей патентной заявки термин «не прямая подача» относится к способу, где содержимое первого реактора (R-1), такое как суспензия реактора (SR), подают во второй реактор (R-2), такой как первый газофазный реактор (GPR-1), а именно продукт полимеризации, через реакционную среду установки для отделения, и реакционную среду в виде газа из установки для отделения. Перед подачей реакционной среды во второй реактор (R-2), такой как первый газофазный реактор (GPR-1), некий компонент, например водород, может быть полностью или частично удален из нее при использовании различных технических средств, известных из предшествующего уровня техники, таких как мембраны.

Используемый в описании настоящей патентной заявки термин «установка для отделения» относится к установке, где некоторые легкие компоненты, например водород и/или необязательно азот, могут быть отделены от мономера(ов) полностью или частично при использовании различных технических средств, таких как мембраны, дистилляция, отгонка или конденсация с отводом паровоздушной смеси.

Используемые в описании настоящей патентной заявки термины «по существу без повторно обрабатываемого мономера» и «с минимальным количеством или без повторно обрабатываемого мономера» являются синонимами, используемыми для указания того, что менее чем 30 масс.%, предпочтительно менее чем 20 масс.%, более предпочтительно менее чем 10 масс.%, в частности 0 масс.% мономеров первого реактора (R-1), такого как суспензионный реактор (SR), подано на повторную обработку в первый реактор (R-1), в отличие от традиционных способов, при которых в норме 50 масс.% или более содержимого первого реактора подается на повторную обработку.

В предпочтительном варианте воплощения настоящего изобретения не проводят повторную обработку мономера(ов) из второго реактора (R-2) подачей обратно в первый реактор (R-1). Следовательно, содержимое первого реактора (R-1) напрямую или не напрямую подают во второй реактор (R-2). Прямая подача - предпочтительна.

В способе с прямой подачей содержимое первого реактора (R-1), продукт полимеризации и реакционную среду, подают напрямую во второй реактор (R-2). Продукт может выходить из первого реактора (R-1) периодически или предпочтительно непрерывно. Все содержимое первого реактора (R-1) подают во второй реактор (R-2) как таковое без отделения какого-либо газа или потоков частиц исходя из различного размера частиц. Частицы не возвращают в первый реактор (R-1).

При непрямой подаче во второй реактор (R-2) содержимое первого реактора (R-1) подают сначала в реакционную среду установки для отделения. Полимер подают во второй реактор (R-2) из указанной установки для отделения. Отходящий газ из установки для отделения подают во второй реактор (R-2) в газообразной форме. Однако перед подачей газовой фазы из нее частично или полностью удаляют, например, водород, при использовании различных технических решений, например, мембран или отгонки. В качестве альтернативы, отходящий газ может быть конденсирован и необязательно водород или другой легкий компонент может быть удален перед подачей жидкого мономера во второй реактор (R-2).

Реакция продолжается во втором реакторе (R-2) и необязательно в дополнительном последующем реакторе(ах). Следовательно, мономер, подаваемый во второй реактор (R-2) из первого реактора (R-1), также может быть превращен в полимер.

Первый реактор (R-1), предпочтительно суспензионный реактор (SR), может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R-2) и любой последующий реактор предпочтительно представляет газофазный реактор (GPR). Такие газофазные реакторы (GPR) могут представлять любые реакторы с механическим перемешиванием или реакторы с псевдоожиженным слоем. Предпочтительно газофазные реакторы (GPR) включают реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте воплощения настоящего изобретения первый реактор (R-1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), в то время как второй реактор (R-2) и, если присутствует, любой последующий реактор представляет газофазный реактор (GPR). Следовательно, в одном варианте воплощения настоящего изобретения для способа по настоящему изобретению используют два последовательно соединенных реактора полимеризации, а именно суспензионный реактор (SR), такой как циркуляционный реактор (LR), и первый газофазный реактор (GPR-1). В качестве альтернативы, для способа по настоящему изобретению используют три или четыре последовательно соединенных реактора для полимеризации, а именно суспензионный реактор (SR), такой как циркуляционный реактор (LR), и первый газофазный реактор (GPR-1), второй газофазный реактор (GPR-2) и необязательно четвертый газофазный реактор (GPR-3). Если требуется, перед суспензионным реактором (SR) устанавливают реактор предварительной полимеризации в каждой из указанных выше систем.

Как указанно выше, настоящее изобретение относится к способу получения полипропилена. Полученный полипропилен может представлять гомополимер пропилена, статический сополимер пропилена или гетерофазный сополимер пропилена. Гетерофазный сополимер пропилена по настоящему изобретению включает матрицу и диспергированный в ней эластомерный сополимер. Матрица гетерофазного сополимера пропилена может представлять как гомополимер пропилена, так и статический сополимер пропилена. В любом случае композиция полипропилена (РР-С), полученная при полимеризации во втором реакторе (R-2), представляет статический сополимер пропилена или гомополимер пропилена, последний является предпочтительным. Следовательно, в случае, когда полимеризация по настоящему изобретению продолжается в третьем реакторе (R-3), таком как второй газофазный реактор (GPR-2), и необязательно в четвертом реакторе (R-4), таком как третий газофазный реактор (GPR-3), конечный полипропилен зависит от полимера, полученного в третьем реакторе (R-3) и необязательно в четвертом реакторе (R-4), который может представлять гомополимер пропилена, статический сополимер пропилена или гетерофазный сополимер пропилена. Однако понятно, что конечный полипропилен представляет композицию полипропилена (РР-С) по настоящему изобретению, полученную во втором реакторе (R-2).

Используемый в описании настоящей патентной заявки термин гомополимер относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99 масс.%, предпочтительно по меньшей мере на 99,5 масс.%, более предпочтительно по меньшей мере на 99,8 масс.%. В предпочтительном варианте воплощения настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц.

Как указанно выше, сополимер пропилена может представлять как статический сополимер пропилена, так и гетерофазный сополимер пропилена. Используемый в описании настоящей патентной заявки термин «рандом-сополимер» предпочтительно понимается согласно IUPAC, то есть как полимер, в котором можно обнаружить заданную мономерную единицу в любом заданном участке в полимерной цепи.

В отличие от рандом-сополимера пропилена, гетерофазный сополимер пропилена характеризуется фазой матрицы, в которой диспергированна эластомерная фаза. Эластомерная фаза характеризуется довольно низким содержанием фракции, растворимой в холодном ксилоле, и/или аморфностью. Эластомерную фазу получают в третьем реакторе (R-3) (второй газофазный реактор (GPR-2)) и/или четвертом реакторе (R-4) (третий газофазный реактор (GPR-3)). В дополнение матрица представляет композицию пропилена (РР-С) по настоящему изобретению, полученную в первом реакторе (R-1) и втором реакторе (R-2). Следовательно, в предпочтительном варианте воплощения настоящего изобретения содержание фракции, растворимой в холодном ксилоле, в матрице составляет не более чем 15 масс.%, такое как не более чем 8 масс.%, при этом содержание фракции, растворимой в холодном ксилоле, в эластомерной фазе составляет по меньшей мере 20 масс.%, более предпочтительно по меньшей мере 25 масс.%. Дополнительно, матрица может представлять как гомополимер пропилена, так и статический сополимер пропилена. Матрица, то есть композиция пропилена (РР-С), в предпочтительных вариантах воплощения настоящего изобретения детально описана ниже.

Одним из существенных требований настоящего изобретения является то, что композиция полипропилена (РР-С) имеет специфические свойства. Согласно этому требованию композиция полипропилена (РР-С) имеет довольно высокую скорость течения расплава (MFR). Скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 230°С (ISO 1133), указывают как MFR2 (230°С). Следовательно, в предпочтительном варианте воплощения настоящего изобретения композиция полипропилена (РР-С) имеет MFR2 (230°С) более чем 2,0 г/10 минут, более предпочтительно более чем 3,0 г/10 минут. Следовательно, понятно, что MFR2 (230°С), измеренная согласно ISO 1133, составляет в пределах от 2,0 до 10,0 г/10 минут, более предпочтительно в пределах от 2,0 до 6,0 г/10 минут, такая как в пределах от 2,0 до 4,0 г/10 минут, еще более предпочтительно в пределах от 2,0 до 6,0 г/10 минут.

Как указанно выше, композиция полипропилена (РР-С) может представлять, как сополимер пропилена, так и гомополимер пропилена, последний предпочтителен. Важным аспектом настоящего изобретения является то, что композиция пропилена (РР-С) включает, предпочтительно состоит из двух различных фракций полипропилена, а именно первой фракции полипропилена (РР-1) и второй фракции полипропилена (РР-2). Первую фракцию полипропилена (РР-1) получают в первом реакторе (R-1), предпочтительно суспензионном реакторе (SR), таком как циркуляционный реактор (LR), при этом вторую фракцию полипропилена (РР-2) получают во втором реакторе (R-2), предпочтительно в (первом) газофазном реакторе (GPR-1). Две фракции должны быть получены таким образом, чтобы композиция полипропилена (РР-С) представляла гомогенную смесь первой фракции пропилена (РР-1) и второй фракции полипропилена (РР-2) и имела скорость течения расплава (MFR), как указанно выше. Другим обязательным требованием является то, чтобы первая фракция полипропилена (РР-1) имела скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133,

(i) не более чем 1,5 г/10 минут, предпочтительно не более чем 1,3 г/10 минут, более предпочтительно в пределах от 0,3 до 1,5 г/10 минут, еще более предпочтительно в пределах от 0,5 до 1,3 г/10 минут,

или

(ii) более чем 2,0 г/10 минут, предпочтительно более чем 3,5 г/10 минут, более предпочтительно более чем в пределах от 2,0 до 50 г/10 минут, еще более предпочтительно более чем в пределах от 3,5 до 35,0 г/10 минут.

В случае, когда первая фракция полипропилена (РР-1) имеет скорость течения расплава MFR2 (230°С) более 2,0 г/10 минут, дополнительным требованием является то, что скорость течения расплава MFR2 (230°С) первой фракции полипропитена (РР-1) отличается от скорости течения расплава MFR2 (230°С) композиции полипропилена (РР-С).

Соответственно, композиция полипропилена (РР-С) по меньшей мере бимодальна по распределению своей молекулярной массы.

Используемый в описании настоящей патентной заявки термин «мультимодальный» или «бимодальный» относится к модальности полимера, то есть

▪ форма кривой распределения молекулярной массы, которая представляет график молекулярной массы фракции, как функцию молекулярной массы,

или

▪ форма кривой распределения содержания сомономера, которая представляет график содержания сомономера, как функцию молекулярной массы фракций полимера.

Следовательно, понятно, что соотношение скорости течения расплава MFR2 (230°С) фракции полипропилена (РР-1) и композиции полипропилена (РР-С) составляет по меньшей мере 1,25 [MFR2 (230°С) РР-1 / MFR2 (230°С) РР-С], более предпочтительно по меньшей мере 1,5, такое как по меньшей мере 2,5, в случае, когда первая фракция полипропилена (РР-1) имеет скорость течения расплава MFR2 (230°С) более 2,0 г/10 минут.

С другой стороны, в предпочтительном случае фракция полипропилена (РР-1) имеет скорость течения расплава MFR2 (230°С), равную или ниже 1,3 г/10 минут, при этом соотношение скорости течения расплава MFR2 (230°С) композиции полипропилена (РР-С) и фракции полипропилена (РР-1) составляет по меньшей мере 1,6 [MFR2 (230°С) РР-С / MFR2 (230°С) РР-1], более предпочтительно составляет по меньшей мере 2,0, такое как по меньшей мере 3,0.

Конечно, скорость течения расплава MFR2 (230°С) композиции полипропилена (РР-С), полученной в первом реакторе (R-1) и втором реакторе (R-2), также очень сильно зависит от разделения по массе полученного в двух реакторах. В частности, установлено, что соотношение по массе между первым ректором (R-1) и вторым реактором (R-2) [кг R-1/ кг R-2] должно быть равно или ниже 1,5 [кг/кг], более предпочтительно равно или ниже 1,2 [кг/кг], еще более предпочтительно в пределах от 0,1 до 1,5 [кг/кг], еще более предпочтительно в пределах от 0,3 до 1,3 [кг/кг], еще более предпочтительно в пределах от 0,4 до 1,1 [кг/кг], такое как в пределах от 0,5 до 1,0 [кг/кг].

В первом реакторе (R-1) в качестве первой фракции пропилена (РР-1) может быть получен статический сополимер пропилена или гомополимер пропилена, последний предпочтителен.

В случае, когда фракция полипропилена (РР-1) представляет статический сополимер пропилена, она включает мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или С4 - С20 альфа-олефины, в частности, этилен и/или С4 - С10 альфа-олефины, например, 1-бутиен и/или 1-гексен. Предпочтительно статический сополимер пропилена в качестве первой фракции полипропилена (РР-1) включает, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутиена и 1-гексена. А именно, статический сополимер пропилена включает в отличие от пропилена этиленовые единицы и/или 1-бутен. В предпочтительном варианте воплощения настоящего изобретения статический сополимер пропилена в качестве первой фракции полипропилена (РР-1) включает только этиленовые и пропиленовые единицы. Содержание сомономера в первой фракции полипропилена (РР-1), представляющей статический сополимер пропилена, предпочтительно относительно низкое, то есть вплоть до 6,0 масс.%, более предпочтительно в пределах от 0,5 до 6,0 масс.%, еще более предпочтительно в пределах от 0,5 до 4,0 масс.%, еще более предпочтительно в пределах от 0,5 до 2,0 масс.%.

Также во втором реакторе (R-1) может быть получен статический сополимер пропилена или гомополимер пропилена. Соответственно, полученная композиция полипропилена (РР-С) во втором реакторе (R-2) может представлять гомополимер пропилена или статический сополимер пропилена. Определение термина статический сополимер пропилена (возможные сомономеры и их количества) приведено в предшествующем абзаце.

В случае, когда композиция полипропилена (РР-С) представляет гомополимер полипропилена, две фракции полипропилена РР-1 и РР-2 также обязательно должны представлять гомополимеры пропилена. Соответственно, первая фракция полипропилена (РР-1) и вторая фракция полипропилена (РР-2) отличаются только скоростью течения расплава, а не содержанием сомономера (поскольку сомономер не присутствует).

Для случая, когда композиция полипропилена (РР-С) представляет статический сополимер пропилена, приведены три различных варианта:

(a) В первом реакторе (R-1) и втором реакторе (R-2) получают статический сополимер пропилена. Соответственно, первая фракция полипропилена (РР-1) и вторая фракция полипропилена (РР-2) отличаются скоростью течения расплава и также необязательно содержанием сомономера.

(b) В первом реакторе (R-1) получают статический сополимер пропилена, а во втором реакторе получают (R-2) гомополимер пропилена. Соответственно, первая фракция полипропилена (РР-1) и вторая фракция полипропилена (РР-2) отличаются скоростью течения расплава и также содержанием сомономера.

(c) В первом реакторе (R-1) получают гомополимер пропилена, а во втором реакторе (R-2) получают статический сополимер пропилена. Соответственно, первая фракция полипропилена (РР-1) и вторая фракция полипропилена (РР-2) отличаются скоростью течения расплава и также содержанием сомономера.

В предпочтительном способе получения композиция полипропилена (РР-С) представляет сополимер пропилена, в котором содержание сомономера во втором реакторе (R-2) выше по сравнению с первым реактором (R-1). Соответственно, в первом реакторе (R-1) получают гомополимер пропилена, в то время как во втором реакторе (R-2) получают статический сополимер пропилена (вариант (с)), или в обоих, как в первом реакторе (R-1), так и во втором реакторе (R-2) получают статический сополимер пропилена с отличающимся содержанием сомономера.

Однако, в частности, предпочтительно, чтобы композиция полипропилена (РР-С) представляла гомополимер пропилена.

Дополнительно, понятно, что композиция полипропилена (РР-С) (следовательно, также его фракции полипропилена РР-1 и РР-2) имеет линейную структуру и, следовательно, не имеет (или нет поблизости) разветвления. Соответственно, понятно, что композиция полипропилена (РР-С) и/или фракция полипропилена (РР-1) по настоящему изобретению предпочтительно имеет индекс разветвления g′ не менее чем 0,90, предпочтительно более чем 0,90, такое как по меньшей мере 0,95. Другими словами, если композиция полипропилена (РР-С) и/или фракция полипропилена (РР-1) имеет некоторое разветвление, то оно довольно умеренное. Соответственно, индекс разветвления g′ композиции полипропилена (РР-С) и/или фракции полипропилена (РР-1) предпочтительно составляет в пределах от 0,90 до 1,00, более предпочтительно в пределах от более чем 0,90 до менее 1,00, такое как в пределах от 0,96 до менее 1,00. Индекс разветвления g′ определяют как g′=[IV]br/[IV]|lin, где g′ представляет индекс разветвления, [IVbr] представляет истинную вязкость разветвленного полипропилена, и [IV]lin представляет истинную вязкость линейного полипропилена с такой же среднемассовой молекулярной массой (в пределах ± 3%), как у разветвленного полипропилена. Таким образом, низкий показатель g′ является индикатором сильно разветвленного полимера. Другими словами, если показатель g′ снижается, то разветвленность полипропилена повышается. Точное определение показателя g′ приведено в Примерах.

Как будет описано детально ниже, в способе по настоящему изобретению используют специфическую каталитическую систему с единым центром полимеризации на металле. Соответственно, фракция полипропилена (РР-1), полученная в первом реакторе (R-1), и/или композиция полипропилена (РР-С), полученная во втором реакторе (R-2), получены без использования катализатора Циглера-Натта. Следовательно, дополнительно предпочтительно, чтобы содержание остатков титана (Ti) в композиции полипропилена (РР-С) предпочтительно составляло менее 10 частей на миллион, даже более предпочтительно титан (Ti) не определяется или даже составляет 0 частей на миллион.

Дополнительно, поскольку катализатор, используемый в способе по настоящему изобретению, не наносится на какой-либо кремниевый носитель, предпочтительно содержание остатков кремния (Si), измеренное согласно ISO 3451-1 (1997), во фракции полипропилена (РР-1) и/или в композиции полипропилена (РР-С) составляет менее 10 частей на миллион, более предпочтительно менее 5 частей на миллион, еще более предпочтительно менее 1,2 частей на миллион, такое как менее 1 часть на миллион. В конкретном варианте воплощения настоящего изобретения кремний (Si) не определяется во фракции полипропилена (РР-1) и/или в композиции полипропилена (РР-С).

Дополнительно, понятно, что содержание остатков магния (Mg), измеренное согласно ISO 3451-1 (1997), во фракции полипропилена (РР-1) и/или в композиции полипропилена (РР-С) составляет не более чем 5 частей на миллион, предпочтительно менее 1,0 частей на миллион, еще более предпочтительно менее 0,5 частей на миллион, еще более предпочтительно 0 частей на миллион или не определяется согласно используемому методу измерения, и/или содержание остатков хлора (Сl), измеренное согласно ISO 3451-1 (1997), составляет менее 1,0 части на миллион, еще более предпочтительно менее 0,5 частей на миллион.

Ввиду специфики используемой каталитической системы полученная фракция полипропилена (РР-1) и/или полученная композиция полипропилена (РР-С) предпочтительно дополнительно характеризуется довольно низким содержанием фракции, растворимой в холодном ксилоле (XCS), то есть, содержание фракции, растворимой в холодном ксилоле (XCS), составляет не более чем 1,5 масс.%, более предпочтительно менее 1,3 масс.%, еще более предпочтительно менее 1,0 масс.%, такое как менее 0,8 масс.%. Следовательно, в частности, понятно, что фракция полипропилена (РР-1) и/или композиция пропилена (РР-С) по настоящему изобретению имеет содержание фракции, растворимой в холодном ксилоле (XCS), составляющее в пределах от 0,3 до 1,5 масс.%, более предпочтительно в пределах от 0,3 до 1,3 масс.%, еще более предпочтительно в пределах от 0,4 до 1,0 масс.%, такое как в пределах от 0,4 до 0,8 масс.%.

Далее будет детально описана композиция полипропилена (РР-С) по настоящему изобретению, полученная при использовании специфической каталитической системы. Соответственно, композиция полипропилена (РР-С) получена не в присутствии катализатора Циглера-Натта. Как правило, полипропилены получают при использовании катализаторов различных типов, также по существу отличающихся по <2,1> региодефектам. Следовательно, понятно, что композиция р-полипропилена (РР-С) имеет <2,1> региодефекты, определяемые при использовании 13С-спектроскопии, равные или более чем 0,4 мол.%, более предпочтительно равные или более чем 0,6 мол.%, такие как в пределах от 0,7 до 0,9 мол.%.

Дополнительно, полученная фракция полипропилена (РР-1) и/или полученная композиция полипропилена (РР-С) может быть охарактеризована довольно высокой точкой плавления. Следовательно, понятно, что фракция полипропилена (РР-1) и/или композиция полипропилена (РР-С) имеет температуру плавления (Тm), измеренную согласно ISO 11357-3, по меньшей мере 151,0°С, более предпочтительно по меньшей мере 152°С. Следовательно, в частности понятно, что температура плавления (Тm), измеренная согласно ISO 11357-3, фракции полипропилена (РР-1) и/или композиции полипропилена (РР-С) составляет в пределах от 151 до 160°С, более предпочтительно в пределах от 151 до 155°С, еще более предпочтительно в пределах от 151 до 159°С и еще более предпочтительно в пределах от 151 до 155°С.

Дополнительно, фракция полипропилена (РР-1) и/или композиция полипропилена (РР-С) имеет достаточно высокую температуру кристаллизации (Тс). Следовательно, предпочтительно, чтобы фракция полипропилена (РР-1) и/или композиция полипропилена (РР-С) имела температуру кристаллизации (Тс), измеренную согласно ISO 11357-3, по меньшей мере 110°С, более предпочтительно по меньшей мере 111°С. Соответственно, фракция полипропилена (РР-1) и/или композиция полипропилена (РР-С) предпочтительно имеет температуру кристаллизации (Тс), измеренную согласно ISO 11357-3, в пределах от 110 до 120°С, более предпочтительно в пределах от 111 до 117°С.

Технология ступенчатого изотермического расслоения (stepwise isothermal segregation technique) (SIST) обеспечивает возможность определения распределения толщины ламеллы. Метод точного измерения приведен далее в Примерах (в частности, определение толщины ламеллы каждой фракции и ее энтальпии плавления). Таким образом, довольно большое количество (с довольно высокой энтальпией плавления [Дж/г]) полимерных фракций, кристаллизующихся при высоких температурах, указывает на довольно высокое количество толстых ламелл. Следовательно, понятно, что композиция полипропилена (РР-С) включает по меньшей мере 18,0 масс.%, более предпочтительно по меньшей мере 18,3 масс.%, еще более предпочтительно по меньшей мере 18,6 масс.%, еще более предпочтительно по меньшей мере 19,0 масс.% кристаллической фракции, имеющей толщину ламелл более чем 14,09 нм, где указанную фракцию определяют при использовании технологии ступенчатого изотермического расслоения (SIST). В частности, предпочтительно, чтобы композиция полипропилена (РР-С) включала в пределах от 18,0 до 50,0 масс.%, более предпочтительно в пределах от 18,0 до 45,0 масс.%, еще более предпочтительно в пределах от 18,3 до 40,0 масс.%, еще более предпочтительно в пределах от 19,0 до 35,0 масс.% кристаллической фракции, имеющей толщину ламелл более чем 14,09 нм, где указанную фракцию определяют при использовании технологии ступенчатого изотермического расслоения (SIST).

Дополнительно, понятно, что композиция полипропилена (РР-С) включает не более чем 67,0 масс.%, более предпочтительно не более чем 66,0 масс.%, такое как не более чем 65,0 масс.% кристаллической фракции, имеющей толщину ламелл в пределах от 7,70 до 14,09 нм. С другой стороны, кристаллической фракции, имеющей толщину ламелл в пределах от 7,70 до 14,09 нм, не должно быть слишком мало. Следовательно, дополнительно или в качестве альтернативы, предпочтительно, чтобы верхний предел композиции полипропилена (РР-С) включал более чем 45 масс.%, более предпочтительно более чем 50 масс.%, еще более предпочтительно более чем 55 масс.%, еще более предпочтительно более чем 60 масс.% кристаллической фракции, имеющей толщину ламелл в пределах от 7,70 до 14,09 нм. Следовательно, понятно, что композиция полипропилена (РР-С), полученная способом по настоящему изобретению, включает кристаллическую фракцию, имеющую толщину ламелл в пределах от 7,70 до 14,09 нм, в количестве в пределах от 45,0 до 67,0 масс.%, более предпочтительно в пределах от 55,0 до 67,0 масс.%, еще более предпочтительно в пределах от 60,0 до 66,0 масс.%, еще более предпочтительно в пределах от 61,0 до 65,00 масс.%, такое как в пределах от 63,0 до 65,0 масс.%.

Дополнительно, желательно, чтобы композиция полипропилена (РР-С) включала более чем 12,0 масс.%, более предпочтительно более чем 14,0 масс.%, такое как более чем 15,0 масс.% кристаллической фракции, имеющей толщину ламелл в пределах от 2,52 до 7,69 нм. Следовательно, понятно, что композиция полипропилена (РР-С), полученная способом по настоящему изобретению во втором реакторе (R-2), включает кристаллическую фракцию, имеющую толщину ламелл в пределах от 2,52 до 7,69 нм, в количестве в пределах от 12,0 до 22,0 масс.%, более предпочтительно в пределах от 14,0 до 20,0 масс.%, такое как в пределах от 15,0 до 19,0 масс.%.

Распределение молекулярной массы (MWD) представляет отношение числа молекул в полимере к индивидуальной длине цепи. Распределение молекулярной массы (MWD) выражается как соотношение среднемассовой молекулярной массы (Mw) и среднечисловой молекулярной массы (Мn). Среднечисловая молекулярная масса (Мn) представляет среднюю молекулярную массу полимера, выраженную как число молекул в статический момент графика в каждом пределе молекулярной массы по сравнению с молекулярной массой. По сути это общая молекулярная масса всех молекул, деленная на количество молекул. В свою очередь среднемассовая молекулярная масса (Mw) это статический момент графика массы полимера в каждом пределе молекулярной массы по сравнению с молекулярной массой.

Среднечисловая молекулярная масса (Мn) и среднемассовая молекулярная масса (Mw) наряду с распределением молекулярной массы (MWD) определяют при использовании эксклюзионной хроматографии размеров (SEC) при использовании прибора Waters Alliance GPCV 2000 с он-лайн вискозиметром. Температура термостата 140°С. В качестве растворителя используют трихлорбензол (ISO 16014).

Соответственно, предпочтительно, чтобы первая фракция полипропилена (РР-1) с MFR2 (230°С) с менее 1,5 г/10 минут имела среднемассовую молекулярную массу (Mw) более 300000 г/моль, более