Измерительный датчик вибрационного типа, способ изготовления измерительного датчика и измерительная система, применение измерительного датчика

Иллюстрации

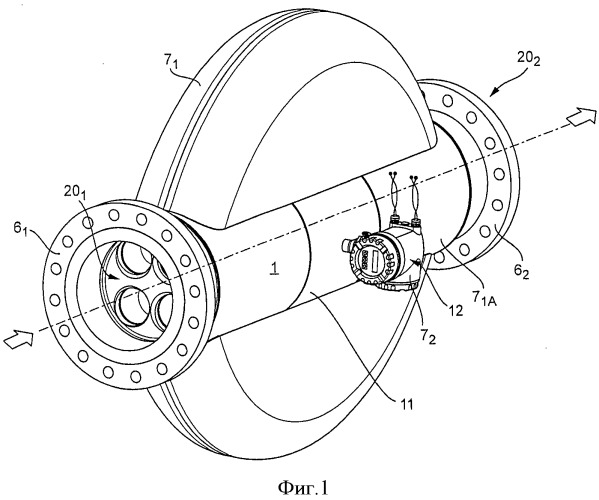

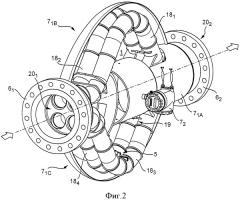

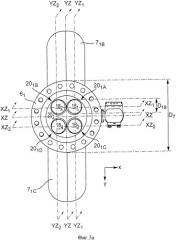

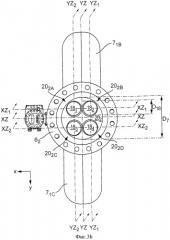

Показать всеИзобретение относится к измерительному датчику вибрационного типа для измерения движущейся в трубопроводе текучей среды, в частности, газа, жидкости, порошка и любого другого текучего материала. Заявленная группа изобретений включает измерительный датчик вибрационного типа, измерительную систему с измерительным датчиком, выполненную в виде проточного измерительного прибора, а также применение измерительного датчика. При этом измерительный датчик содержит корпус (71), у которого расположенный на входе конец образован расположенным на стороне впуска делителем (201) потока с четырьмя разнесенными между собой проточными отверстиями (201A, 201B, 201C, 201D), а расположенный на стороне выпуска конец образован расположенным на стороне выпуска делителем (202) потока с четырьмя разнесенными между собой проточными отверстиями (202А, 202B, 202C, 202D), а также трубное устройство с четырьмя изогнутыми измерительными трубами (181, 182, 183, 184), присоединенными к делителям (201, 202) потока, образующими гидравлические, параллельно расположенные тракты и подводящие текущую среду, причем каждая из четырех измерительных труб заходит своим расположенным на стороне впуска концом в одно из проточных отверстий делителя (201) потока, вторым, расположенным на стороне выпуска концом - в одно из проточных отверстий делителя (202) потока. В измерительном датчике согласно изобретению оба делителя (201, 202) потока выполнены и расположены в нем таким образом, что трубное устройство имеет воображаемую плоскость (YZ) продольного сечения, расположенную между первой и второй измерительными трубами, а также между третьей и четвертой измерительными трубами, в отношении которой трубное устройство является зеркально симметричным, а также имеет воображаемую плоскость (XZ) продольного сечения, расположенную между первой и третьей измерительными трубами, а также между второй и четвертой измерительными трубами, и перпендикулярную к воображаемой плоскости (YZ) продольного сечения, по отношению к которой трубное устройство выполнено также зеркально симметричным. Электромеханическое устройство возбуждения (5) измерительного датчика служит для образования и/или поддержания механических колебаний четырех измерительных труб (181, 182, 183, 184). Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в создании измерительного датчика с высокой чувствительностью и высоким качеством колебаний, характеризующегося даже при больших количествах массового расхода свыше 1000 т/ч незначительной потерей давления, составляющей по возможности менее 3 бар, имеющего даже при большом номинальном внутреннем диаметре свыше 100 мм по возможности компактную конструкцию и пригодного, в частности, для применения в условиях чрезвычайно горячей или чрезвычайно холодной среды и/или при значительно колеблющихся температурах среды. 3 н. и 46 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к измерительному датчику вибрационного типа для измерения движущейся в трубопроводе текучей среды, в частности, газа, жидкости, порошка и любого другого текучего материала, в частности, для измерения плотности и/или величины массового расхода, в частности, также суммарного за некоторый интервал времени общего массового расхода, среды, протекающей по трубопроводу, по меньшей мере, периодически при массовом расходе более 1000 т/ч, в частности, более 1500 т/ч. Также изобретение относится к способу изготовления измерительного датчика и к измерительной системе с измерительным датчиком, выполненной в виде проточного измерительного прибора.

Уровень техники

В технике технологических измерений и автоматизации для измерения физических параметров, таких, например, как массовый расход, плотность и/или вязкость движущихся по трубопроводам сред, например, водной жидкости, газа, газо-жидкостной смеси, пара, масла, пасты, шлама или какое-либо другого текучего материала, часто применяются такие проточные измерительные приборы, которые посредством измерительного датчика вибрационного типа с протекающей через него средой и подключенной к нему измерительной и рабочей схемой вызывают в среде силы реакции, например, соответствующие массовому расходу силы Кориолиса, соответствующие плотности среды силы инерции и/или соответствующие вязкости среды силы трения и пр., и на этом основании формируют измеряемый сигнал, отображающий массовой расход, соответствующую вязкость и/или плотность среды. Такие измерительные датчики, выполненные, в частности, в виде расходомеров Кориолиса или расходомеров/плотномеров Кориолиса, подробно описаны, например, в ЕР-А 1001254, ЕР-А 553939, US-A 4793191, US-A 2002/0157479, US-A 2006/0150750, US-A 2007/0151368, US-A 5370002, US-А 5796011, US-B 6308580, US-B 6415668, US-B 6711958, US-B 6920798, US-B 7134347, US-B 7392709 или WO-A 03/027616.

Каждый из измерительных датчиков имеет корпус, у которого расположенный на стороне впуска первый конец образован, по меньшей мере, частично, первым делителем потока с двумя разнесенными между собой цилиндрическими или коническими проточными отверстиями, расположенный же на стороне выпуска второй конец образован, по меньшей мере, частично вторым делителем потока с двумя разнесенными между собой проточными отверстиями. У некоторых из описанных в US-A 5796011, USES 7350421 или US-A 2007/0151368 измерительных датчиков их корпус содержит толстостенный цилиндрический трубный сегмент, образующий, по меньшей мере, средний сегмент корпуса измерительного датчика.

Для подачи, по меньшей мере, периодически протекающей, при необходимости, экстремально горячей среды измерительные датчики содержат, кроме того, две гидравлически параллельно расположенные измерительные трубы из металла, в частности, стали или титана, которые находятся внутри корпуса измерительного датчика и закреплены в нем посредством упомянутых выше делителей потока с возможностью колебаний. Первая из, в большинстве случаев, конструктивно одинаково выполненных и параллельно расположенных между собой измерительных труб заходит своим расположенным на стороне впуска первым концом в первое проточное отверстие расположенного на стороне впуска первого делителя потока и своим вторым расположенным на стороне выпуска концом заходит в первое проточное отверстие расположенного на стороне выпуска второго делителя потока, при этом вторая измерительная труба заходит своим первым, расположенным на стороне впуска концом во второе проточное отверстие первого делителя потока и расположенным на стороне выпуска вторым концом заходит во второе проточное отверстие второго делителя потока. Кроме того, каждый из делителей потока имеет фланец с уплотнительной поверхностью для герметичного подключения измерительного датчика к трубному сегменту трубопровода, предназначенному для подвода или отвода среды из измерительного датчика.

Для создания названных выше сил реакции измерительные трубы, приводимые в действие устройством возбуждения, предназначенным для образования и поддержания механических колебаний, в частности, изгибных колебаний, измерительных труб в так называемом приводном или активном режиме, приводятся в состояние вибрации во время работы. Колебания в активном режиме являются в большинстве случаев, в частности, при использовании измерительного датчика в качестве расходомера и/или плотномера Кориолиса, по меньшей мере, частично боковыми изгибными колебаниями, и при протекании среды через измерительные трубы на эти колебания накладываются из-за наводимых в ней сил Кориолиса дополнительные одинаковые по частоте колебания в так называемом режиме Кориолиса. Соответственно устройство возбуждения, которое в данном случае является чаще всего электродинамическим, выполнено так, что обе измерительные трубы возбуждаются им в активном режиме, по меньшей мере, частично, в частности, преимущественно для совершения зеркальных изгибных колебаний дифференцированно, т.е. в результате воздействия сил возбуждения одновременно по общей линии действия, но в противоположном направлении.

Для регистрации вибраций, в частности, возбуждаемых устройством возбуждения изгибных колебаний, измерительных труб и для образования отображающих вибрацию сигналов колебаний измерительные датчики содержат также в большинстве случаев электродинамическое сенсорное устройство, реагирующее на относительное движение измерительных труб. Обычно сенсорное устройство образовано датчиком колебаний, расположенным на стороне впуска и регистрирующим колебания измерительных труб дифференцированно, т.е. только относительные движения измерительных труб, а также датчиком колебаний, расположенным на стороне выпуска и дифференцированно регистрирующим колебания измерительных труб. Каждый из обычно конструктивно одинаково выполненных датчиков колебаний образован закрепленным на первой измерительной трубе постоянным магнитом и пронизываемой его магнитным полем, закрепленной на второй измерительной трубе цилиндрической катушкой.

При этом в качестве частоты колебаний в активном режиме обычно выбирается естественная моментальная резонансная частота трубного устройства, которая в свою очередь зависит по существу как от размера, формы и материала измерительных труб, так и от мгновенной плотности среды; при необходимости на эту активную частоту колебаний может оказывать существенное влияние также мгновенная вязкость среды. Вследствие колеблющейся плотности измеряемой среды и/или произведенной во время работы замены среды активная частота колебаний является переменной во время работы измерительного датчика естественно, по меньшей мере, в пределах калиброванной и, следовательно, заданной полосы активных частот, содержащей соответственно заданные нижнюю и верхнюю предельные частоты.

Для определения длины активно колеблющейся части измерительных труб и, следовательно, для юстировки полосы активных частот измерительные датчики описанного выше типа содержат в большинстве случаев, по меньшей мере, один элемент связи для образования на стороне впуска узлов колебаний для зеркальных вибраций, в частности, изгибных колебаний, обеих измерительных труб, закрепленный на удалении от обоих делителей потока на обеих измерительных трубах, а также, по меньшей мере, один расположенный на стороне выпуска элемент связи для образования на стороне выпуска узлов колебаний для зеркальных вибраций, в частности, изгибных колебаний, измерительных труб, закрепленный на обеих измерительных трубах на удалении как от обоих делителей потока, так и от элемента связи на стороне впуска. При этом в случае применения изогнутых измерительных труб длина находящегося между расположенным на стороне впуска элементом связи и расположенным на стороне выпуска элементом связи участка изогнутой линии соответствующей измерительной трубы, следовательно, воображаемой средней линии соответствующей измерительной трубы, соединяющей центры тяжести всех воображаемых поверхностей поперечного сечения соответствующей измерительной трубы, соответствует длине активной колеблющейся части измерительных труб. С помощью элементов связи, относящихся к трубному устройству, можно, кроме того, в целом воздействовать и на качество колебаний трубного устройства, а также на чувствительность измерительного датчика таким образом, чтобы при минимально требуемой чувствительности измерительного датчика была обеспечена, по меньшей мере, минимальная длина активно колеблющейся части.

Развитие в области измерительных датчиков вибрационного типа достигло между тем такого уровня, при котором современные измерительные датчики описанного типа могут удовлетворять при широком спектре применения техники измерения расходов самым строгим требованиям в отношении точности и воспроизводимости результатов измерений. Следовательно, такие измерительные датчики применяются в практике измерения массовых расходов от нескольких г/ч до нескольких т/мин при давлениях до 100 бар для жидкостей или даже свыше 300 бар для газов. Достигаемая при этом точность измерения составляет обычно ок. 99,9% и выше от фактической величины или при погрешности измерений ок. 0,1%, причем нижняя граница гарантированного диапазона измерений может составлять ок. 1% от конечного значения диапазона измерений. Вследствие широкого диапазона возможностей своего применения на рынке присутствуют промышленные измерительные датчики вибрационного типа с номинальным внутренним диаметром (соответствующим диаметру в свету подключаемого к измерительному датчику трубопровода или же диаметру в свету измерительного датчика, замеренному на соединительном фланце), лежащим в диапазоне номинальных внутренних диаметров от 1 до 250 мм и при максимальной номинальной величине массового расхода 1000 т/ч при потере давления менее 3 бар. Диаметр в свету измерительных труб лежит при этом в диапазоне от 80 до 100 мм.

Несмотря на то что на рынке предлагаются измерительные датчики для применения в трубопроводах с очень большим массовым расходом и, следовательно, очень большим диаметром в свету, составляющим более 100 мм, по-прежнему имеется большая заинтересованность в том, чтобы можно было применять измерительные датчики с высокой точностью и низкой потерей давления также и в трубопроводах с более значительным диаметром в свету, составляющим ок. 300 мм и более, и при величине массового расхода 1500 т/ч и более, например, в нефтехимической промышленности или в области транспортировки и перевалки нефти, природного газа, горючего и пр. При соответствующем масштабном увеличении конструкции измерительных датчиков, известной из уровня техники, в частности, из ЕР-А 1001254, ЕР-А 553939, US-A 4793191, US-A 2002/0157479, US-A 2007/0151368, US-A 5370002, US-A 5796011, US-B 6308580, US-B 6711958, US-B 7134347, US-B 7350421, WO-A 03/027616 и уже созданной, это приводит к тому, что геометрические размеры, обусловленные, в частности, необходимыми колебательными характеристиками, необходимой нагрузочной способностью и максимально допустимой потерей давления, в частности, монтажная длина, соответствующая расстоянию между уплотнительными поверхностями обоих фланцев, и, в случае применения изогнутых измерительных труб, боковое расширение измерительного датчика имели бы чрезмерно большие размеры. Вместе с этим неизбежно возрастает и собственная масса измерительного датчика, причем традиционные измерительные датчики с большим номинальным внутренним диаметром уже производятся с собственной массой ок. 400 кг. Исследования, проведенные с измерительными датчиками с двумя изогнутыми измерительными трубами, известными, например, из US-B 7350421 или US-A 5796011, в отношении их масштабной адаптации к еще большим номинальным внутренним диаметрам, показали, например, что при номинальном внутреннем диаметре свыше 300 мм собственная масса пропорционально увеличенного обычного измерительного датчика составит свыше 500 кг при монтажной длине более 300 мм и максимальном боковом расширении свыше 1000 мм. Следовательно, можно заключить, что промышленно пригодные, серийно выпускаемые измерительные датчики обычного исполнения и из обычных материалов с номинальным внутренним диаметром значительно более 300 мм нецелесообразно применять в обозримом будущем как по причинам технической реализуемости, так и по экономическим соображениям.

Раскрытие изобретения

Поэтому с учетом приведенного выше уровня техники задача изобретения состоит в создании измерительного датчика с высокой чувствительностью и высоким качеством колебаний, характеризующегося даже при больших количествах массового расхода свыше 1000 т/ч незначительной потерей давления, составляющей по возможности менее 3 бар, имеющего даже при большом номинальном внутреннем диаметре свыше 100 мм по возможности компактную конструкцию и пригодного, в частности, для применения в условиях чрезвычайно горячей или чрезвычайно холодной среды и/или при значительно колеблющихся температурах среды.

Для решения поставленной задачи изобретением предусмотрен измерительный датчик вибрационного типа для регистрации, по меньшей мере, одной физической измеряемой величины поступающей по трубопроводу текучей среды, например, газа, жидкости, порошка или какого-либо другого текучего материала и/или для создания сил Кориолиса, служащих для регистрации количества массового расхода подаваемой по трубопроводу текучей среды, в частности, газа, жидкости, порошка или какого-либо другого текучего материала. Согласно изобретению измерительный датчик содержит корпус, выполненный, например, по меньшей мере, частично по существу трубчатым и/или, по меньшей мере, частично снаружи цилиндрическим, у которого расположенный на стороне впуска первый конец корпуса образован расположенным на стороне впуска делителем потока с четырьмя разнесенными между собой, например, цилиндрическими или конусными проточными отверстиями, и расположенный на стороне выпуска второй конец образован расположенным на стороне выпуска вторым делителем потока с четырьмя разнесенными между собой, например, цилиндрическими или конусными проточными отверстиями. Кроме того, измерительный датчик имеет трубное устройство, содержащее четыре измерительные трубы для подачи текучей среды, подключенные с образованием параллельно расположенных гидравлических трактов, например, к конструктивно одинаково выполненным делителям потока, и, в частности, закрепленных с возможностью колебаний только с помощью упомянутых делителей потока и/или являющихся конструктивно одинаковыми и/или попарно параллельными между собой, и изогнутыми, выполненных например, по меньшей мере, на отдельных участках V-образными и/или, по меньшей мере, на отдельных участках дугообразными. Из четырех, например, в отношении как геометрии, так и материала одинаковых измерительных труб первая измерительная труба своим находящимся на стороне впуска первым концом заходит в первое проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в первое проточное отверстие второго делителя потока, вторая измерительная труба, параллельная, по меньшей мере, на отдельных участках первой измерительной трубы, заходит своим находящимся на стороне впуска первым концом во второе проточное отверстие первого делителя потока и своим вторым находящимся на стороне выпуска концом - во второе проточное отверстие второго делителя потока, третья измерительная труба заходит своим находящимся на стороне впуска первым концом в третье проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в третье проточное отверстие второго делителя потока, четвертая измерительная труба, параллельная, по меньшей мере, на отдельных участках третьей трубы, заходит своим находящимся на стороне впуска первым концом в четвертое проточное отверстие первого делителя потока и вторым находящимся на стороне выпуска концом - в четвертое проточное отверстие второго делителя потока. Кроме того, измерительный датчик содержит электромеханическое, образованное, например, одним или несколькими электродинамическими возбудителями колебаний устройство возбуждения для образования и/или поддержания механических колебаний, в частности, изгибных колебаний, четырех измерительных труб. В измерительном датчике согласно изобретению измерительные трубы выполнены и расположены в нем таким образом, что трубное устройство содержит первую воображаемую плоскость продольного сечения, проходящую между первой воображаемой плоскостью продольного сечения и второй воображаемой плоскостью продольного сечения измерительного датчика и параллельную первой воображаемой плоскости продольного сечения измерительного датчика и второй воображаемой плоскости измерительного датчика, относительно которой трубное устройство является зеркально симметричным, и трубное устройство содержит вторую воображаемую плоскость продольного сечения, перпендикулярную первой воображаемой плоскости продольного сечения, по отношению к которой трубное устройство также является зеркально симметричным.

Кроме того, предметом изобретения является измерительная система для измерения плотности и/или величины массового расхода, например, суммарного за некоторый интервал времени общего массового расхода среды, протекающей по трубопроводу, по меньшей мере, периодически, например, при величине массового расхода свыше 1000 т/ч текучей среды, например, газа, жидкости, порошка или любого другого текучего материала, которая содержит, например, выполненный в виде проточного измерительного прибора и/или компактного измерительного прибора упомянутый измерительный датчик и электрически связанный с измерительным датчиком, например, расположенный в корпусе электронной части, механически соединенном с корпусом измерительного датчика, электронный преобразователь для управления измерительным датчиком, в частности, также для управления его устройством возбуждения и для обработки поступающих от измерительного датчика сигналов колебаний; также изобретение состоит в применении упомянутой измерительной системы для измерения плотности и/или величины массового расхода, также суммарного за некоторый интервал времени общего массового расхода, и/или вязкости и/или числа Рейнольдса среды, протекающей по технологической магистрали, например, трубопроводу, по меньшей мере, периодически при величине массового расхода свыше 1000 т/ч, например, свыше 1500 т/ч, например, газа, жидкости, порошка или любого другого текучего материала.

Согласно первому варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать изгибные колебания в каждой из четырех измерительных труб, например, также синхронно.

Согласно второму варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать в первой и второй измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания, а также в третьей и четвертой измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания.

Согласно третьему варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может возбуждать в первой и третьей измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания, во второй и четвертой измерительных трубах зеркальные относительно второй воображаемой плоскости продольного сечения, например, также относительно второй плоскости продольного сечения симметричные, изгибные колебания.

Согласно четвертому варианту выполнения измерительного датчика по изобретению устройство возбуждения выполнено таким, что оно может вызывать присущий трубному устройству естественный режим колебаний первого типа, при котором первая и вторая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно оси колебаний, параллельной, по меньшей мере, двум из воображаемых соединительных осей, и при котором третья и четвертая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум из воображаемых соединительных осей, таким образом, что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания первой измерительной трубы также являются зеркальными по отношению к названным изгибным колебаниям третьей измерительной трубы, и что относительно второй воображаемой плоскости продольного сечения названные изгибные колебания второй измерительной трубы также будут зеркальными относительно упомянутым изгибным колебаниям четвертой измерительной трубы.

Согласно варианту развития этого варианта выполнения изобретения устройство возбуждения выполнено таким, что оно возбуждает присущий трубному устройству естественный режим изгибных колебаний второго типа, например, являющийся синхронным с режимом изгибных колебаний первого типа, при этом режиме изгибных колебаний второго типа первая и вторая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум воображаемым соединительным осям, также при этом режиме изгибных колебаний второго типа третья и четвертая измерительные трубы совершают относительно второй воображаемой плоскости продольного сечения зеркальные, например, также относительно второй воображаемой плоскости продольного сечения симметричные, изгибные колебания относительно присущего соответствующей измерительной трубе статического положения покоя, например, консольные изгибные колебания относительно воображаемой оси колебаний, параллельной, по меньшей мере, двум воображаемым соединительным осям, таким образом, что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания первой измерительной трубы являются также зеркальными относительно упомянутых изгибных колебаний четвертой измерительной трубы, и что относительно второй воображаемой плоскости продольного сечения упомянутые изгибные колебания второй измерительной трубы являются также зеркальными относительно упомянутых изгибных колебаний третьей измерительной трубы.

В качестве альтернативы или в дополнение также предусмотрено, чтобы измеряемая, например, при полном заполнении трубного устройства водой собственная частота режима изгибных колебаний первого типа отличалась от собственной частоты режима изгибных колебаний второго типа, измеряемой, например, при полном заполнении трубного устройства водой и/или синхронно с собственной частотой режима изгибных колебаний первого типа, например, более чем на 10 Гц, т.е. таким образом, чтобы упомянутая собственная частота режима изгибных колебаний первого типа превышала более чем на 10 Гц упомянутую собственную частоту режима изгибных колебаний второго типа или чтобы упомянутая собственная частота режима изгибных колебаний первого типа была меньше упомянутой собственной частоты режима изгибных колебаний второго типа более чем на 10 Гц.

Согласно пятому варианту выполнения изобретения каждая из четырех измерительных труб содержит наивысшую точку, определяемую как максимальное вертикальное расстояние соответствующей измерительной трубы от первой воображаемой плоскости продольного сечения.

Согласно шестому варианту выполнения измерительного датчика по изобретению центр тяжести трубного устройства лежит в воображаемой плоскости поперечного сечения трубного устройства, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения.

Согласно седьмому варианту выполнения измерительного датчика по изобретению трубное устройство выполнено зеркально-симметричным относительно воображаемой плоскости поперечного сечения, перпендикулярной как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения.

Согласно восьмому варианту выполнения измерительного датчика по изобретению каждая их четырех измерительных труб содержит наивысшую точку, определяемую как максимальное вертикальное расстояние соответствующей измерительной трубы от первой воображаемой плоскости продольного сечения, и пересекает воображаемую плоскость поперечного сечения трубного устройства каждой из четырех измерительных труб, перпендикулярную как к первой воображаемой плоскости продольного сечения, так и ко второй воображаемой плоскости продольного сечения, в ее наивысшей точке.

Согласно девятому варианту выполнения измерительного датчика по изобретению средний сегмент корпуса измерительного датчика образован, по меньшей мере, частично прямой, например, цилиндрической несущей трубой, например, таким образом, что выступающий на первой стороне из упомянутой несущей трубы сегмент первой измерительной трубы и выступающий на первой стороне из упомянутой несущей трубы сегмент второй измерительной трубы охвачены первой крышкой корпуса измерительного датчика и что сегмент третьей измерительной трубы, выступающий на второй стороне, противоположной первой стороне, из упомянутой несущей трубы, и выступающий на второй стороне из упомянутой несущей трубы сегмент четвертой измерительной трубы охвачены второй крышкой корпуса измерительного датчика, выполненной, например, конструктивно одинаковой с первой крышкой.

Согласно десятому варианту выполнения измерительного датчика по изобретению дополнительно предусмотрено выполнение обоих делителей потока и их расположение в измерительном датчике таким образом, чтобы воображаемая первая соединительная ось измерительного датчика, мысленно соединяющая первое проточное отверстие первого делителя потока с первым проточным отверстием второго делителя потока, проходила параллельно воображаемой второй соединительной оси измерительного датчика, мысленно соединяющей второе проточное отверстие первого делителя потока со вторым проточным отверстием второго делителя потока, чтобы воображаемая третья соединительная ось измерительного датчика, мысленно соединяющая третье проточное отверстие первого делителя потока с третьим проточным отверстием второго делителя потока, проходила параллельно воображаемой четвертой соединительной оси измерительного датчика, мысленно соединяющей четвертое проточное отверстие первого делителя потока с четвертым проточным отверстием второго делителя потока. В качестве варианта развития изобретения также предусмотрено, чтобы первая воображаемая плоскость продольного сечения измерительного датчика, в которой лежат, например, первая воображаемая соединительная ось, параллельная соосной трубопроводу основной оси потока, и вторая воображаемая соединительная ось, располагалась параллельно второй воображаемой плоскости продольного сечения измерительного датчика, в которой лежат третья воображаемая соединительная ось и воображаемая четвертая соединительная ось, например, таким образом, чтобы первая воображаемая плоскость продольного сечения трубного устройства располагалась между первой и второй воображаемыми плоскостями продольного сечения измерительного датчика и/или параллельно первой и второй воображаемым плоскостям продольного сечения измерительного датчика.

Согласно одиннадцатому варианту выполнения измерительного датчика по изобретению также предусмотрено выполнение обоих делителей потока и их расположение в измерительном датчика таким образом, чтобы третья воображаемая плоскость продольного сечения измерительного датчика, в которой лежат первая и третья воображаемые соединительные оси, была параллельна четвертой воображаемой плоскости продольного сечения измерительного датчика, в которой расположены вторая и четвертая воображаемые соединительные оси. Согласно варианту развития изобретения также предусмотрено, чтобы вторая воображаемая плоскость продольного сечения трубного устройства располагалась между третьей воображаемой плоскостью продольного сечения измерительного датчика и четвертой воображаемой плоскостью продольного сечения измерительного датчика, например, таким образом, чтобы вторая воображаемая плоскость продольного сечения трубного устройства располагалась параллельно третьей воображаемой плоскости продольного сечения измерительного датчика и параллельно четвертой воображаемой плоскости продольного сечения измерительного датчика.

Согласно двенадцатому варианту выполнения измерительного датчика по изобретению дополнительно предусмотрено такое расположение четырех проточных отверстий в первом делителе потока, при котором воображаемые центры тяжести поверхности, в частности, кругообразных поверхностей поперечного сечения проточных отверстий первого делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения располагаются в совместной воображаемой плоскости поперечного сечения первого делителя потока, например, перпендикулярной к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно двенадцатому варианту выполнения измерительного датчика по изобретению предусмотрено такое расположение четырех проточных отверстий в первом делителе потока, при котором воображаемые центры тяжести поверхности, в частности, круговых поверхностей поперечного сечения проточных отверстий первого делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения лежат в совместной воображаемой плоскости поперечного сечения первого делителя потока, перпендикулярной, например, к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно тринадцатому варианту выполнения измерительного датчика по изобретению предусмотрено такое расположение четырех проточных отверстий второго делителя потока, при котором воображаемые центры тяжести поверхностей, в частности, круговых поверхностей поперечного сечения проточных отверстий второго делителя потока, образуют вершины воображаемого прямоугольника или воображаемого квадрата, причем упомянутые поверхности поперечного сечения расположены в совместной воображаемой плоскости поперечного сечения второго делителя потока, перпендикулярной, например, к первой воображаемой плоскости продольного сечения измерительного датчика или ко второй воображаемой плоскости продольного сечения измерительного датчика.

Согласно четырнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы каждая из четырех, в частности, равновеликих измерительных труб, имела диаметр в свету более 40 мм, в частности, более 60 мм. В развитие этого варианта выполнения изобретения предусмотрено, чтобы измерительные трубы были изогнуты и расположены так, чтобы отношение между диаметром в свету и высотой трубного устройства, определяемое отношением между диаметром в свету первой измерительной трубы и максимальным боковым расширением трубного устройства, измеряемым от высшей точки первой измерительной трубы до высшей точки третьей измерительной трубы, составляло более 0,05, в частности, более 0,07, и/или менее 0,35, в частности, менее 0,2.

Согласно пятнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы первый делитель потока содержал фланец, в частности, массой свыше 50 кг для подсоединения измерительного датчика к трубному сегменту трубопровода, подводящему среду к измерительному датчику, а второй делитель потока содержал фланец, в частности, массой свыше 50 кг для подсоединения измерительного датчика к трубному сегменту трубопровода, служащему для отвода среды от измерительного датчика. В развитие этого варианта выполнения изобретения каждый из фланцев содержит уплотнительную поверхность для герметичного соединения измерительного датчика с соответствующим трубным сегментом трубопровода, при этом расстояние между уплотнительными поверхностями обоих фланцев определяет монтажную длину измерительного датчика, составляющую более 1000 мм и/или менее 3000 мм. В частности, измерительный датчик выполнен таким образом, что длина первой измерительной трубы, соответствующая длине расположенного между первым проточным отверстием первого делителя потока и первым проточным отверстием второго делителя потока участка изогнутой линии первой измерительной трубы, выбирается с таким расчетом, чтобы отношение «длина измерительной трубы/монтажная длина» измерительного датчика, определяемое отношением между длиной первой измерительной трубы и монтажной длиной измерительного датчика, составляло более 0,7, в частности, более 0,8, и/или менее 1,2, и/или чтобы отношение «диаметр в свету/монтажная длина» измерительного датчика, определяемое отношением между диаметром в свету первой измерительной трубы и монтажной длиной измерительного датчика, составляло более 0,02, в частности, более 0,05, и/или минее 0,09. В качестве альтернативы или в дополнение измерительный датчик выполнен таким образом, что отношение между номинальным внутренним диаметром и монтажной длиной измерительного датчика, определяемое отношением между номинальным внутренним диаметром измерительного датчика и его монтажной длиной, составляет менее 0,3, в частности, менее 0,2, и/или более 0,1, при этом номинальный внутренний диаметр соответствует диаметру в свету трубопровода, в который должен быть вставлен измерительный датчик.

Согласно шестнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы длина первой измерительной трубы, соответствующая длине расположенного между первым проточным отверстием первого делителя потока и первым проточным отверстием второго делителя потока участка изогнутой линии первой измерительной трубы, составляла более 1000 мм, в частности, более 1200 мм, и/или менее 3000 мм, в частности, менее 2500 мм.

Согласно семнадцатому варианту выполнения измерительного датчика по изобретению предусмотрено, чтобы каждая из четырех измерительных труб, например, с одинаковым диаметром в свету, располагалась так, чтобы минимальное боковое расстояние каждой из четырех измерительных труб, например, одинаковой длины, от боковой стенки корпуса измерительного датчика составляло более нуля, например, более 3 мм, и/или более двойной толщины соответствующей стенки трубы, и/или чтобы минимальное боковое расстояние между двумя смежными измерительными трубами сос