Способ определения долговечности керамических изделий

Иллюстрации

Показать всеИзобретение относится к способам испытаний прочностных свойств изделий из хрупкого материала путем приложения к ним повторяющихся механических, температурных и иных усилий и может использоваться, в частности, для определения долговечности керамических изделий. Сущность: на первом этапе определяют технологический режим изготовления керамических изделий, обеспечивающий необходимый запас работоспособности. Используя полученный запас работоспособности и зная предполагаемое время, в течение которого керамические изделия должны сохранять прочностные параметры, оценивают допустимую расчетную скорость расходования полученных запасов. На втором этапе, моделируя условия реальной эксплуатации путем воспроизведения ускоренных циклических изменений температуры при одновременном воздействии возможных механических факторов, определяют фактическую скорость расходования тех же запасов. Сравнивают полученные результаты расчетной допустимой скорости и фактической при имитации эксплуатационных условий и получают результаты, позволяющие судить о долговечности керамических изделий. Технический результат: возможность определения долговечности керамических изделий применительно к определенным условиям использования. 3 ил.

Реферат

Предлагаемое изобретение относится к способам испытаний прочностных свойств изделий из хрупкого материала путем приложения к ним повторяющихся механических, температурных и иных усилий и может использоваться, в частности, для определения долговечности керамических изделий.

Под долговечностью понимается временный промежуток (часы, годы), по истечении которого прочностные параметры керамических изделий достигают минимально допустимых значений.

Из уровня техники известны способы определения долговечности изделий из хрупкого материала, заключающиеся в том, что образцы из материала изделия нагружают при различных уровнях отношения напряжения к предельному напряжению, которое определяют для каждого образцы неразрушающим методом. Определяют предельное напряжение изделия и судят о его долговечности по отношению напряжения к начальному напряжению (см. SU 1647356, G01N 3/32, дата публикации 07.05.1991; SU 1620930, G01N 29/00, дата публикации 15.01.1991; SU 1536251, G01N 3/00, дата публикации 15.01.1990). Недостаток таких решений заключается в низкой достоверности выводов, поскольку не учитываются сырьевые параметры и реальные условия эксплуатации изделий.

Способ определения долговечности конструкционного материала, известный из AC 901887 (дата публикации 05.02.1982), обеспечивает возможность определения долговечности при разных режимах нагружения. Суть решения заключается в том, что определяют предел прочности материала неразрушающим методом, используя дополнительную группу образцов, которую нагружают с постоянной скоростью до разрушения, устанавливают зависимости распределения вероятности разрушения при испытании с постоянной скоростью нагружения и испытании при постоянном напряжении, и о долговечности материала судят по указанным зависимостям и пределу прочности материала. Данное решение позволяет отбраковывать наиболее слабые образцы и изделия, однако не обеспечивает определение долговечности изделий во времени в зависимости от реальных условий их использования.

Способ, раскрытый в RU 2359244, G01/N 3/32, дата публикации 20.06.2009, заключается в том, что:

- определяют неразрушающим методом предельную нагрузку для изделия и для каждого образца представительной выборки из материала изделия,

- все образцы из материала изделия испытывают при любом виде деформации, но при неизменном отношении нагрузки, характеризующей режим, к пороговой нагрузке, еще не снижающей прочность образца,

- определяют значение пороговой нагрузки изделия и отношение к ней нагрузки, характеризующей предстоящее стационарное нагружение изделия,

- при определении пороговой нагрузки изделие или образец ориентируют относительно нагрузки так же, как при дальнейшем их использовании,

- на образцах определяют долговечность при известном отношении действующей нагрузки к предельной.

Данное решение позволяет сократить длительность испытаний, необходимых для оценки долговечности конкретного изделия при заданном режиме нагружения, и обеспечить возможность проведения испытаний независимо от вида деформации изделия, однако способ не учитывает условия использования изделий и по этой причине не позволяет до начала использования определить необходимый сырьевой состав изделия.

Очевидно, что износовые явления керамических изделий различны, например, в южных районах РФ и регионах Сибири. Керамические изделия, используемые в составе зданий и сооружений при механических воздействиях, например ударных, вибрационных и др., возникающих в производственных условиях вблизи железных дорог, строек и т.п., будут также характеризоваться своей спецификой протекания износовых явлений, отличных от тех же явлений в условиях статики.

Настоящее изобретения направлено на решение актуальной в настоящее время задачи по получению ускоренной оценки долговечности керамических изделий с учетом реальных условий использования керамических изделий.

Технический результат при использовании заявленного изобретения заключается в возможности определения долговечности керамических изделий применительно к определенным условиям использования.

Технический результат достигается за счет того, что:

- на первом этапе определяют технологический режим изготовления керамических изделий, обеспечивающий необходимый запас работоспособности;

- используя полученный запас работоспособности и зная предполагаемое время, в течение которого керамические изделия должны сохранять прочностные параметры (tг), оценивают допустимую расчетную скорость расходования полученных запасов;

- на втором этапе, моделируя условия реальной эксплуатации (воспроизводя ускоренные циклические изменения температуры при одновременном воздействии возможных механических факторов), определяют фактическую скорости (ϑф) расходования тех же запасов;

- сравнивают полученные результаты (расчетную допустимую скорость и фактическую при имитации эксплуатационных условий) и получают возможность судить о долговечности керамических изделий.

Сущность изобретения поясняют иллюстрирующие материалы, где

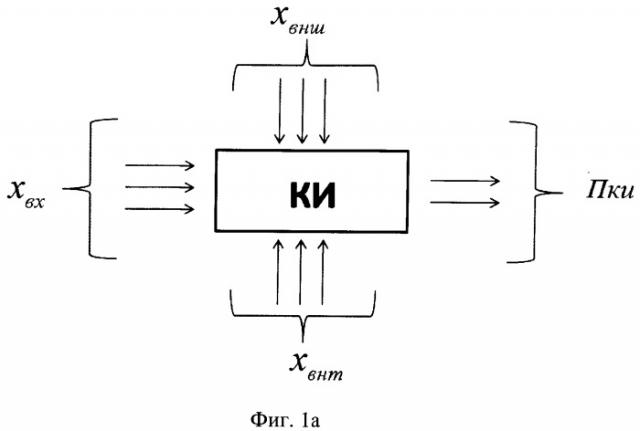

Фиг.1а - блок-схема реализации способа;

Фиг.1б - матрица планирования эксперимента (МПЭ);

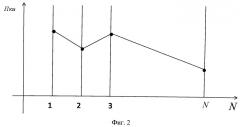

Фиг.2 - факторограмма результатов реализации матрицы планирования эксперимента;

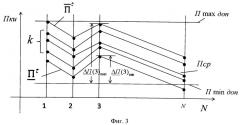

Фиг.3 - совокупность факторограмм (коридор откликов) по предлагаемому способу.

Предложенный способ осуществляют следующим образом. Готовят тесто для производства керамических изделий из возможных вариантов сырья, которые в эксперименте являются входными факторами (xвх), при этом фактор x1 - сырье 1, фактор x2 - сырье 2.

Температура и продолжительность обжига являются внешними факторами (xвнш). К внутренним факторам могут быть отнесены процент влаги в тесте и процент добавок (xвнт). Выходные параметры (Пки) - прочность, плотность, теплопроводность и др. Для простоты изложения сути изобретения количество факторов выбрано минимальным.

Перечисленные факторы используют для формирования матрицы планирования эксперимента (Фиг.1б), в которой отражают все наборы сочетаний уровней факторов, варьируемых на максимальном уровне, обозначенном «+», и минимальном - «-». Матрица планирования эксперимента является исходной информационной базой для разработки технологического процесса проведения экспериментального исследования, определения технологического оборудования, режимов и условий испытаний. Результаты реализации матрицы планирования эксперимента отражены в последнем столбце таблицы (Фиг.1б).

На Фиг.2 представлена факторограмма, которая наглядно иллюстрирует результаты матрицы планирования эксперимента. По оси абсцисс отложены номера опытов согласно матрице планирования (первый столбец табл. Фиг.1б), а по оси ординат - значения выходных параметров (Пки), полученные в соответствующих опытах. Результаты отмечены на соответствующих осях ординат точками, которые для наглядности соединены прямыми.

Сырье, даже в пределах одной сырьевой группы, не является настолько однородным, чтобы обеспечить полную воспроизводимость результатов опытов. Соответственно, поскольку сырье 1 и 2 отличаются, при повторных опытах получают смещение результатов, - k повторов дают k факторограмм (Фиг.3), которые одновременно демонстрируют общую для всех результатов тенденцию (приращение Пки при переходе от опыта к опыту).

Учитывая, что количество повторов (k) обычно не велико (малая выборка), прогнозируют возможные разбросы полученных результатов при массовом производстве изделий, например толерантные пределы:

Π N t = Π c p ± k t S ( N ) , где

Π N t - толерантные пределы ( Π _ N t - нижний, Π ¯ N t - верхний) в каждом опыте (1, 2, 3, …, N);

Пср - среднее значение Пки в каждом опыте;

kt - толерантный коэффициент (табулированный);

S(N) - оценка среднеквадратичного отклонения Пки в каждом опыте:

S ( N ) = Σ 1 k [ Π N − Π c p ] 2 k − 1 ,

- k - количество испытуемых образцов (см. Фиг.3)

Если на полученные результаты нанести допустимые пределы для исследуемого параметра, например предел прочности на сжатие (Пmin доп, Пmax доп), то разность между толерантными пределами ( Π _ t , Π _ t ) и допустимыми пределами определяет запасы работоспособности керамических изделий по отношению к указанному пределу (ограничению):

Δ Π _ = Π _ t − Π min д о п - по отношению к нижнему ограничению и

Δ Π _ = Π max д о п − Π _ t - по отношению к верхнему ограничению (Фиг.3).

Принимая во внимание разброс прочностных и других параметров керамических изделий, разбросы работоспособности тоже могут быть Δ Π _ min , Δ Π ¯ max , определяемые границами коридора откликов (Фиг.3).

Таким образом, результаты матрицы планирования эксперимента позволяют выбрать именно тот технологический процесс изготовления керамических изделий (в зависимости от потребности, наличных ресурсов и т.д.), который, обеспечивая необходимые выходные параметры, например предел прочности на сжатие, может быть использован с учетом реальных условий использования керамических изделий.

При необходимости иметь определенную величину запасов работоспособности (например, Δ Π _ ( З ) min ), выбирают режимы и условия изготовления, определяемые, например, опытом 3 (температура, продолжительность обжига, процент примесей, сырье и др.). Далее экспериментально моделируют эксплуатационные режимы и условия и определяют, как долго керамические изделия будут сохранять необходимые выходные параметры в допустимых пределах (до Π min д о п ).

Так как известен минимальный запас работоспособности Δ Π ( З ) min и время tг, в течение которого изготовитель гарантирует сохранение Пки не ниже Пmin доп, это позволяет оценить минимально допустимую скорость расходования указанного запаса как

ϑ min = Δ Π ( З ) min t г .

После чего экспериментально подтверждают фактическую скорость расходования запаса работоспособности, определяя, равна она или меньше, полученной оценки.

Введение понятия запаса работоспособности необходимо для количественной оценки снижения прочности в процессе длительной эксплуатации в составе зданий и сооружений как функции времени (т.е. снижение прочности во времени). Если таких запасов нет, то образцы керамических изделий соответствующей марки, находящиеся по прочности на нижней границе коридора откликов (Фиг.3), могут разрушиться уже в процессе строительства.

Образцы, обладающие запасами работоспособности, снижают его из-за возникновения внутренних дефектов, прогрессирующих во времени.

Одна из преобладающих причин - пористость керамических изделий. Увеличение размеров пор, возникновение микротрещин, приводящих к объединению пор в полости значительных размеров, снижают прочность керамических изделий.

Пористость керамических изделий обуславливает водопоглощение последних. Влага, заполняющая поры, при снижении температуры до точки замерзания, расширяется и приводит к образованию микротрещин, соединяющих соседние поры. После размораживания увеличивается объем пор и уменьшается объем влаги, что приводит к снижению давления и всасыванию дополнительной влаги, заполняющей поры.

Указанные циклические процессы характерны для весенне-осеннего переходного времени, когда ночные заморозки сменяются дневной положительной температурой, при этом количество циклов характерно для определенного региона с учетом его климатических условий.

Кроме того, развитию внутренних дефектов, снижающих прочность керамических изделий, содействуют сопутствующие механические нагрузки, возникающие от близости железных дорог, забивания свай и др. производственных условий.

С учетом такой модели накопления дефектов ускоренное выявление потенциальных прочностных запасов работоспособности при испытаниях возможно за счет исключения промежутков времени между циклическими изменениями температуры (зима-лето), а также сведения до технологического минимума длительности циклов замораживание-размораживание, которые реально равны 8-12 часов.

Учитывая эквивалентность при моделировании 25-30 циклов годовой эксплуатации, после 250-300 циклов из партии испытуемых керамических изделий извлекают образцы, на которых проверяют снижение прочности (Пки) за счет износовых процессов. С остальными керамическим изделиям продолжают моделирующие испытания (циклы), каждый раз определяя величины уменьшения расходования запасов работоспособности. Так как все повторные циклы эквивалентны годовым, полученные результаты позволяют определить момент достижения предельно допустимого уровня (Пmin доп) и выявить картину накопления внутренних дефектов, снижающих прочность керамических изделий от группы к группе по мере увеличения количества циклов, моделирующих условия реальной эксплуатации, а также сделать оценку фактической скорости ϑф снижения прочности по мере увеличения количества циклов.

Сравнение ее с допустимой минимальной (ϑф<ϑmin, ϑф>ϑmin) позволяет судить о долговечности керамических изделий. Для окончательного решения должны быть привлечены также результаты Δ Π _ ( З ) max Δ Π ( З ) c p , которые, как при любых статистических оценках, позволяют оценить возможные разбросы долговечности испытываемых керамических изделий, от минимальной до максимальной.

Таким образом, предлагаемый способ позволяет точно и достоверно оценить долговечность керамических изделий с учетом реальных условий использования керамических изделий в зависимости от климатических условий и механических воздействий и на стадии подготовки производства выбирать технологические режимы изготовления КИ, которые обеспечат необходимую долговечность.

Источники информации

1. В.В. Белов и др. Лабораторные определения свойств строительных материалов. М.: Ассоциация строительных ВУЗов, 2008.

2. Пешес Л.Я., Степанова М.Д. Основы теории ускоренных режимов испытаний на надежность. Минск: Наука и техника, 1972.

3. Перроте А.И., Сторчак М.А. Вопросы надежности РЭА. М.: Сов. радио, 1976. - стр.114-115.

4. Проников А.С. Надежность машин. М.: Машиностроение, 1978. - стр.502.

5. Н. Джонсон, Ф. Лион. Статистика и планирование эксперимента в технике и науке. М.: Статистика, 1978. - стр.245.

Способ определения долговечности керамических изделий, заключающийся в том, что- на первом этапе определяют технологический режим изготовления керамических изделий, обеспечивающий необходимый запас работоспособности;- используя полученный запас работоспособности и зная предполагаемое время, в течение которого керамические изделия должны сохранять прочностные параметры, оценивают допустимую расчетную скорость расходования полученных запасов;- на втором этапе, моделируя условия реальной эксплуатации путем воспроизведения ускоренных циклических изменений температуры при одновременном воздействии возможных механических факторов, определяют фактическую скорость расходования тех же запасов;- сравнивают полученные результаты расчетной допустимой скорости и фактической при имитации эксплуатационных условий и получают результаты, позволяющие судить о долговечности керамических изделий.