Способ нанесения покрытия

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к чистовой упрочняющей безабразивной обработке поверхностей деталей из конструкционных сталей. На поверхности дорожки качения подшипника размещают порошок графита или дисульфида молибдена и через слой порошка к поверхности вращающейся детали прижимают индентор, совершающий ультразвуковые механические колебания. Индентор имеет сферическую рабочую поверхность и радиус, равный минимальному значению радиуса профиля дорожки качения. Минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности. Обеспечивается возможность обработки фасонной поверхности, повышение качества покрытия и исправление геометрического профиля. 3 ил.

Реферат

Изобретение относится к машиностроению, а именно к чистовой упрочняющей обработке деталей, в частности к способам безабразивной обработке поверхностей деталей из конструкционных сталей, за счет использования УЗК.

Известен способ нанесения полимерного антифрикционного покрытия [Патент РФ №2280051, МГЖ C09D 127/12, опубл. 20.07.06], включающий последовательно очистку поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор, термообработку покрытия. Очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°C при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

Недостатками данного способа являются многооперационность технологического процесса, высокие энергозатраты и сложность нанесения покрытия на изделия с большими габаритными размерами, вызванная необходимостью наличия больших емкостей и приготовления больших объемов суспензии покрытия.

Упрочнение поверхностных слоев и нанесение упрочняющих и защитных покрытий широко применяется в современном машиностроении. Разработаны принципиально новые методы поверхностного упрочнения: наноструктурирование поверхностных слоев и нанесение наноструктурных покрытий [Наноструктурирование поверхностных слоев конструкционных материалов и нанесение наноструктурных покрытий. Панин В.Е., Сергеев В.П., Панин А.В. - Томск. Издательство Томского политехнического университета. 2008. С.228-269].

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ нанесения покрытия на поверхность детали типа дорожки качения подшипников, включающий размещение порошка на обрабатываемую поверхность и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью [2011101017, МПК B22F 7/04, опубл. 20.07.2012]. Поверхность предварительно подвергают механической обработке с образованием периодического микрорельефа с величиной шероховатости Rz=80-100 мкм, а размещение порошка фторопласта на обрабатываемой поверхности осуществляют путем погружения в него изделия, причем используют порошок фторопласта с дисперсностью частиц 0,2-5 мкм.

Недостатками этого способа являются ограниченность применения, так как порошок фторопласта не выдерживает высоких температур, которые могут возникнуть при эксплуатации изделий, способ рассчитан на использование простых по геометрической форме поверхностей, не определены условия эффективного воздействия индентора на обрабатываемую поверхность, что может снижать качество покрытия. Кроме того, порошок фторопласта обладает низкой адгезионной способностью по отношению к металлическим поверхностям и не обеспечивает глубокое его проникновение в обрабатываемую поверхность.

Задачей настоящего изобретения является устранение указанных недостатков, а именно расширение области практического применения.

Технически результатом является возможность обработки фасонной поверхности типа дорожки качения подшипника, нанесение глубокого покрытия из мелкодисперсного графита или дисульфида молибдена и обеспечение рациональных условий воздействия индентора на обрабатываемую поверхность.

Поставленная задача достигается тем, что в известном способе нанесения покрытия на поверхность детали типа дорожки качения подшипников, включающем размещение порошка на обрабатываемую поверхность и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью, согласно предлагаемому решению радиус индентора устанавливают равным минимальному значению радиуса профиля дорожки качения, минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности, а в качестве порошка используют мелкодисперсный графит или дисульфит молибдена.

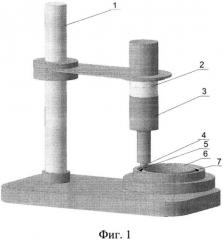

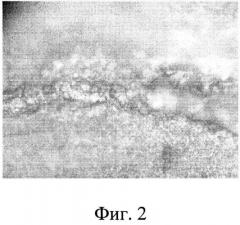

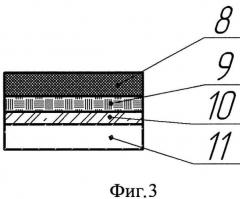

Предлагаемое изобретение поясняются чертежами: на Фиг.1 представлена схема осуществления способа, на Фиг.2 показана фотография микрошлифа обработанной поверхности с увеличением 1:100, на Фиг.3 показана схема, разъясняющая полученный результат.

Способ нанесения покрытия заключается в следующем: на станине 1 (Фиг.1) смонтирован механизм, состоящий из индентора 4, закрепленного на механическом усилителе 3, получающем ультразвуковые колебания от пьезокерамического преобразователя 2. Под действием силы Р, воздействующей на механический усилитель 3, индентор 4 прижимается к обрабатываемой поверхности 5 детали 6, а именно к дорожке качения упорного подшипника. Величину силы Р устанавливают в определенных пределах так, чтобы, с одной стороны, контакт индентора осуществлялся по всему профилю обрабатываемой поверхности 5, а с другой стороны, чтобы на поверхности контакта не возникали контактные напряжения более допустимой величины. Деталь 6 имеет возможность вращаться с регулируемой скоростью. Порошок 7 мелкодисперсного графита или дисульфида молибдена засыпается на обрабатываемую поверхность 5 детали 6 в несвязанном виде.

Для осуществления обработки включают вращение детали 6 вокруг ее оси, а индентор 4, совершая ультразвуковые колебания, прижимают к обрабатываемой поверхности 5 через слой порошка 7 с силой Р. По истечении некоторого времени порошок 7 осуществляет диффузию в обрабатываемую поверхность 5 на заданную величину. После этого вращение детали 6 отключают, индентор отводят от обрабатываемой поверхности, обработку прекращают.

Так как радиус индентора устанавливают равным минимальному значению радиуса профиля дорожки качения, а минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности, то это обеспечивает возможность обработки фасонной поверхности типа дорожки качения подшипника. Использование порошка из мелкодисперсного графита или дисульфита молибдена, обладающих высокой адгезионной способность по отношению к металлам, обеспечивает возможность создания прочного слоя покрытия большой толщины и возможность использования покрытия при высоких температурах эксплуатации изделия. Все это существенно расширяет область практического использования предлагаемого изобретения.

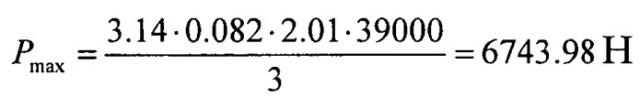

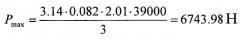

Расчет осуществляется следующим образом: предположим, что обработке подвергают дорожку качения кольца упорного подшипника. Диаметр дорожки качения упорного подшипника D=75мм, радиус профиля дорожки качения в партии обрабатываемых деталей находится в переделах: rмин=2,57 мм, rмах=2,65 мм. Глубина дорожки качения h=0,2 мм. Материал дорожки качения сталь ШХ-15, у которой коэффициент Пуассона равен m=0,3, а модуль упругости Ej=2.12·105. Допустимое контактное напряжение, при котором происходит пластическое деформирование и появление пятна контакта на поверхности желобе подшипника, то есть сила, с которой начинается разрушение профиля, [σ]=3900 МПа.

Выбираем индентор с радиусом профиля равным rин=rмин=2,57 мм. Определим минимальное значение силы Рмин воздействия на индентор и ее максимально допустимое значение Рмах.

Минимальное значение силы Рмин определим из условия обеспечения контакта индентора по всему профилю обрабатываемой поверхности:

Р м и н = ∑ ρ η ⋅ ( 2 ⋅ b μ ) 3 , ( 1 )

где b - половина ширины профиля дорожки качения, мм, равная:

b = 2 ⋅ r max ⋅ h − h 2 , ( 2 )

∑ρ - сумма главных кривизн поверхностей в месте соприкосновения тел, в месте их первоначального контакта, мм, равная:

∑ ρ = 2 r м и н − 1 r max ( 3 )

η - коэффициент упругих свойств материала контактирующих тел, зависящий от модуля упругости m1, m2 и коэффициента Пуассона Е1 и Е2, для контактирующих тел, выполненных из разных материалов, определяется по формуле:

η = 1 − m 1 2 E 1 + 1 − m 2 2 E 2 , ( 6 )

µ - коэффициент, определяемый по табл.8 [Спришевский А.И. «Подшипники качения». 1968 г., стр.48] в зависимости от вспомогательного коэффициента

cos τ = r max 2 ⋅ r max − r м и н . ( 4 )

Малую полуось эллипса контакта определяем по формуле:

a = 0.5 ⋅ λ ⋅ 3 ⋅ η 2 ⋅ P ∑ P 3 ( 5 )

λ - коэффициент, определяемый по табл.8 [Спришевский А.И. «Подшипники качения». 1968 г., стр.48] в зависимости от вспомогательного коэффициента COST.

Соответственно максимально допустимая сила воздействия на индентор:

P max = 2 ⋅ π ⋅ a ⋅ b ⋅ [ σ ] 3 ( 7 )

где [σ] - допустимое контактное напряжение, МПа.

Для условий нашего примера сумма главных кривизн соприкасающихся поверхностей (3)

∑ ρ = 2 2,57 − 1 2,65 = 0,4 1 / м м

Вспомогательный коэффициент (4):

cos τ = 2.65 2 ⋅ 2.65 − 2.57 = 0,970

По данным таблицы табл.8 [Спришевский А.И. «Подшипники качения». 1968 г., стр.48] µ=5.05, λ=0.357.

Ширина дорожки качения (2)

b = 2 ⋅ 2 ⋅ 2.65 ⋅ 0.2 − 0.2 2 = 2.01 м м

Коэффициент упругих свойств материала

η = 2 ⋅ 1 − 0.3 2 2.12 ⋅ 10 5 = 8.585 ⋅ 10 − 6 1 / М П а

Минимальное значение силы Рмин (1):

P м и н = 0.4 8.585 ⋅ 10 − 6 ⋅ ( 2 ⋅ 2.01 5.05 ) 3 = 2987.9 H

Вторая полуось эллипса пятна контакта:

a = 0.5 ⋅ 0.357 ⋅ 3 ⋅ 8.585 ⋅ 10 − 6 2 ⋅ 2987.9 0.4 3 = 0.0817 ≈ 0.082 м м

Максимально допустимая сила Рмах.

Пример практической реализации способа: в закрепленную деталь 6 установили индентор 4 и насыпали в профиль дорожки качения мелкодисперсный графит 7 дисперсностью к примеру 0,1 мм марки АГ0.1. Включили ультразвуковые колебания и включили вращение детали. Скорость вращения детали к примеру может находиться в интервале 240-360 об/мин. Частота колебаний индентора зависит от резонансной частоты пьзокерамического преобразователя, которые находятся в пределах для данного типа установки от 18 кГц до 22 кГц. При данных условиях на поверхности дорожки качения образуется глубокий науглероженный слой и покрытие из графита большой толщины, которое может играть роль твердой смазки и защищать поверхность дорожки качения от коррозии и других внешних воздействий. По проведенным испытаниям обработанных вышеизложенным способом дорожек качения упорных подшипников было установлено, что сопротивление вращению подшипника снижается в два раза по сравнению с сопротивлением вращению подшипника, обработанного таким же способом без применения графита. На (Фиг.2) приведена фотография микрошлифа обработанной поверхности изложенным способом выше с увеличением 1:100, а на (Фиг.3) приведен поясняющий эскиз. Исследования показали, что толщина нанесенного слоя графитового покрытия 9 на поверхности дорожки качения составляет до 0.5 мм, толщина которого меняется в зависимости от режимов обработки. Глубина измененного слоя металла 10 составляет до 0,3 мм, также зависит от режимов обработки, 11 - неизмененная структура металла, а 8 - смола-связка, которой заливали полученное покрытие для того, чтобы в процессе изготовления микрошлифа не повредить полученную поверхность дорожки качения. Структура металла становится более благоприятной, мелкодисперстной.

Таким образом, выполненные экспериментальные исследования подтвердили высокую эффективность предложенной технологии обработки дорожек качения подшипников, снижены энергозатраты за счет применения УЗК, упрощена технология, снижены затраты на оснастку и используемое оборудование, из-за применяемого мелкодисперсного порошка графита или дисульфида молибдена повышается возможная температура эксплуатации изделий, а также из-за того, что графит имеет хорошую адгезию с железом, происходит диффузия частиц углерода в структуру металла.

Технико-экономическая эффективность предложенного изобретения состоит в следующем: расширена область применения способа, так как появляется возможность обработки фасонных поверхностей типа дорожки качения подшипника и исправления профиля дорожки качения, повышения качества покрытия, так как углерод или дисульфид молибдена обладают высокой адгезионной способностью по отношению к металлическим поверхностям, упрощаются требования к обработке на предыдущих операциях, т.к. данным способом обеспечивается исправление геометрического профиля.

Способ формирования покрытия на поверхности детали типа дорожки качения подшипника, включающий размещение порошка на обрабатываемой поверхности и последующее воздействие через слой порошка на поверхность вращающейся детали ультразвуковыми механическими колебаниями индентора со сферической рабочей поверхностью, отличающийся тем, что используют индентор, радиус которого устанавливают равным минимальному значению радиуса профиля дорожки качения, при этом минимальную силу воздействия индентора на обрабатываемую поверхность устанавливают из условия возникновения контакта индентора по всему профилю обрабатываемой поверхности, а в качестве порошка используют мелкодисперсный графит или дисульфид молибдена.