Способ автоматизированного ультразвукового контроля изделий из полимерных композиционных материалов формы тел вращения

Иллюстрации

Показать всеИзобретение относится к области измерительной техники. Способ включает взаимное перемещение передающего и приемного ультразвуковых преобразователей относительно контролируемого изделия, пропускание ультразвуковых волн через изделие и обнаружение внутренних дефектов в материале путем анализа искажений ультразвукового сигнала, прошедшего через материал изделия, одновременно посредством сканирующей системы осуществляют перемещение изделия относительно ультразвуковых преобразователей. Перед проведением ультразвукового контроля измеряют размеры минимального для данного изделия дефекта типа нарушения сплошности материала следующим образом: исследуемое изделие в области предположительного расположения дефектной области разрезают на равные образцы, на торцах образцов измеряют раскрытие δ выходящих на торцы дефектов с шагом Δd, заведомо меньшим, чем размеры минимального дефекта, производят послойную препарацию образцов, после препарации измеряют площадь участков дефектов, принадлежащих соответствующему раскрытию δ, рассчитывают и строят экспериментальную зависимость плотности площади дефектов от величины раскрытия. На основании построенных экспериментальных зависимостей с учетом коридора доверительного интервала, рассчитанного с заданной вероятностью с учетом неравноточности проводимых измерений, определяют площадь или характерный размер dmin и раскрытие δmin минимального дефекта для изделия. Далее определяют шаг сканирования ΔYmin поверхности изделия, при котором обеспечивается необходимая погрешность измерения минимального дефекта. Перемещение изделия относительно преобразователей проводят с этим шагом. Технический результат состоит в повышении достоверности результатов ультразвукового контроля изделий из полимерных композиционных материалов формы тел вращения. 4 з.п. ф-лы, 5 ил., 3 фото.

Реферат

Изобретение относится к области автоматизированной ультразвуковой дефектоскопии и может найти применение для неразрушающего контроля качества многослойных полимерно-композиционных материалов в форме тел вращения.

Полимерно-композиционные материалы (ПКМ) благодаря возможности синтезирования априорно заданных характеристик и свойств: упругости, твердости, звукопоглощения, демпфирования, нашли широкое применение в ракетно-космической и авиационной технике. Технология изготовления таких материалов и конструкционных элементов такова, что не удается избежать появления ряда дефектов: неоднородность, непроклей, несплошность, трещины, которые существенно снижают надежностные характеристики материалов и требуют постоянного неразрушающего контроля на этапе производства.

Традиционные амплитудно-временные ультразвуковые методы и средства контроля не обеспечивают высокую точность и достоверность контроля материалов и изделий из них.

Известен способ контроля многослойных конструкций, получивший название метода свободных колебаний. Он основан на возбуждении в контролируемом изделии колебаний и регистрации изменения их спектров в зоне дефектов (Приборы для неразрушающего контроля материалов и изделий. Справочник / Под ред. Клюева В.В., т.2. - М.: Машиностроение, 1986, с.303, рис.104. Структурная схема дефектоскопа АД-60С). Разрешающая способность метода свободных колебаний по минимально обнаруживаемой площади дефекта составляет единицы см2, что недопустимо для конструкционных материалов, используемых в ракетно-космической технике. Кроме того, такой метод трудно поддается автоматизации, что ограничивает его применение для контроля крупногабаритных конструкций и сточки зрения возможности использования современных математических методов обработки информации по распознаванию и идентификации дефектов.

Известен специализированный для контроля многослойных материалов низкочастотный дефектоскоп УД-22 УМ, реализующий ультразвуковой эхо-метод контроля ("Структурная схема ультразвукового дефектоскопа", рис.43, с.229 в справочнике Приборы для неразрушающего контроля материалов и изделий. / Под редакцией Клюева В.В. М.: Машиностроение, 1986). Информационными параметрами, по которым принимают решение о наличии и координатах дефекта, являются амплитуда акустического эхо-сигнала и время пробега импульса до отражателя и обратно. Устройство данного аналога содержит генератор зондирующих импульсов, приемно-усилительный тракт, генератор развертки - синхронизатор, индикатор расстояния, сигнализатор.

Недостатками данного аналога являются:

- невысокая достоверность контроля вследствие использования одного информативного признака,

- необходимость использования контрольных образцов с заранее смоделированными дефектами,

- субъективность определения границ и размеров дефекта, связанных с субъективностью и квалификацией инженера-дефектоскописта,

- ограниченность метода при контроле многослойных, армированных ПКМ вследствие сложности аппаратурного разрешения отраженных от различных слоев эхо-сигналов,

- недостаточная производительность измерений.

Наиболее близким аналогом изобретения является способ, описанный в работе «Автоматизированный ультразвуковой неразрушающий контроль сложнопрофильных изделий из полимерных композиционных материалов» (Контроль. Диагностика, 2007, №4, с.19-22, авторов Будадин О.Н., Кутюрин В.Ю., Борисенко В.В.). Он заключается в следующем. Посредством ультразвуковых преобразователей (передающего и приемного, расположенных по разные стороны контролируемого материала) и ультразвукового дефектоскопа осуществляется пропускание ультразвукового сигнала через контролируемый материал по схеме теневого контроля. По анализу характеристик ультразвукового сигнала, прошедшего материал (амплитуда, время прохождения, спектральные характеристики и т.п.), судят о наличии дефектов типа нарушений сплошности внутри материала. Одновременно посредством специальной сканирующей системы осуществляют перемещение изделия относительно ультразвуковых преобразователей. Для контроля изделий, имеющих форму тел вращения (например, конус), перемещение осуществляют по двум координатам: изделие вращают относительно оси вращения и перемещают вдоль образующей. Таким образом, осуществляется спиральная траектория сканирования по поверхности изделия.

В процессе сканирования осуществляется регистрация координат контролируемого участка поверхности изделия. Координата вдоль образующей определяется шагом спирали (величине смещения изделия вдоль образующей за один оборот - ΔХ), координата по окружности регистрируется путем подсчета количества импульсов от начала оборота (отсчета), формируемых импульсным датчиком координат (например, описан в статье «Автоматизированный ультразвуковой неразрушающий контроль сложнопрофильных изделий из полимерных композиционных материалов» авторов Будадин О.Н., Кутюрин В.Ю., Борисенко В.В.- ж. Контроль. Диагностика, 2007, №4, с.19-22.) с шагом - ΔY. Часто используется программный способ задания координаты ΔY исходя из известного начального диаметра и заданного количества шагов на этом диаметре (геометрической разрешающей способности по данной координате). Далее информация о наличии или отсутствии дефектов и соответствующих координатах поступает в компьютер, где производится их обработка и формируется дефектограмма с указанием контуров дефектов, их координат и площади.

Недостатки известного способа заключаются в следующем.

1. В связи с заранее определенным шагом сканирования измерение геометрических координат дефектов, имеющих малую площадь (так называемых минимальных дефектов для данного изделия), осуществляется с большой погрешностью, а в ряде случаев такой дефект может быть пропущен.

2. Возникают большие погрешности при определении геометрических характеристик дефектов изделий, имеющих поверхность вращения, отличную от простых геометрических фигур (например, конуса).

Изобретение направлено на устранение указанных недостатков известных решений.

Технический результат, который обеспечивает изобретение, состоит в повышении достоверности результатов ультразвукового контроля изделий из полимерных композиционных материалов формы тел вращения.

Сущность изобретения заключается в следующем.

Осуществляют взаимное перемещение передающего и приемного ультразвуковых преобразователей относительно изделия, пропускание ультразвуковых волн через изделие и обнаружение внутренних дефектов в материале путем анализа искажений ультразвукового сигнала, прошедшего через материал изделия, одновременно посредством сканирующей системы осуществляют перемещение изделия относительно ультразвуковых преобразователей. Перед проведением ультразвукового контроля измеряют размеры минимального для данного изделия дефекта типа нарушения сплошности материала следующим образом: изделие в области предположительного расположения дефектной области разрезают на равные образцы, на торцах образцов измеряют раскрытие δ выходящих на торцы дефектов с шагом Δd, заведомо меньшим, чем размеры минимального дефекта, производят послойную препарацию образцов, после препарации измеряют площадь участков дефектов, принадлежащих соответствующему раскрытию δ, рассчитывают зависимость

F ( δ ) = S ( δ ) S 0 ,

где

S(δ) - величина площади дефекта, имеющей раскрытие (δ),

S0 - общая площадь исследуемых дефектов,

строят экспериментальную зависимость плотности площади дефектов от величины раскрытия

F о т н = ∫ 0 δ S ( δ ) S 0 d δ ,

на основании построенных экспериментальных зависимостей с учетом коридора доверительного интервала, рассчитанного с заданной вероятностью с учетом неравноточности проводимых измерений, определяют площадь или характерный размер dmin и раскрытие δmin минимального дефекта для изделия, далее определяют шаг сканирования ΔYmin поверхности изделия, при котором обеспечивается необходимая погрешность измерения минимального дефекта:

δYmin=dmin/N,

где N - количество отсчетов датчика координат, приходящихся на минимальный дефект для обеспечения необходимой погрешности измерения его характеристик, а перемещение изделия относительно преобразователей производят с этим шагом.

В процессе проведения контроля используют два датчика - штатный датчик координат и высокоточный датчик координат, при этом при обнаружении дефекта переключают вход ЭВМ с выхода штатного датчика координат на выход высокоточного датчика координат.

При завершении обнаружения дефекта осуществляют обратное переключение входа ЭВМ с выхода высокоточного датчика координат на выход штатного датчика координат.

Измерения проводят с помощью микроскопа, например микроскопа марки МБП-2.

Коридор доверительного интервала рассчитывают с заданной вероятностью, равной 0,97.

Краткое описание чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей и фотографий, где:

на фото 1 представлено изделие из полимерных композиционных материалов (ПКМ),

на фото 2 приведены, в качестве примера, препарированные образцы изделия,

на фото 3 представлено устройство, реализующее способ автоматизированного ультразвукового контроля изделий из ПКМ,

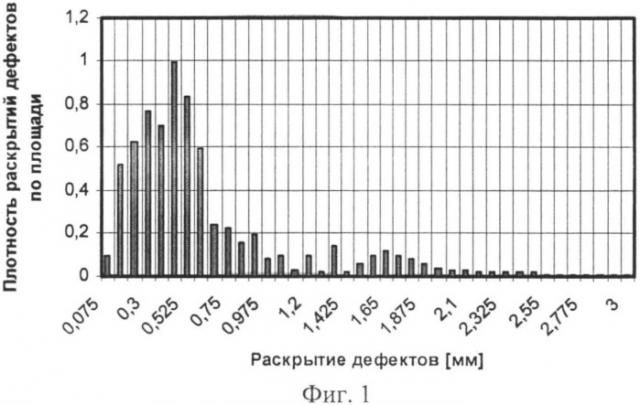

фиг.1 представляет экспериментальную зависимость плотности дефектов типа расслоений по площади,

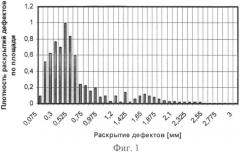

фиг.2 представляет экспериментальную зависимость величины площади дефектов от их раскрытия,

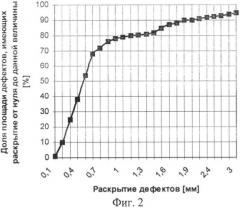

фиг.3 приводит функциональную схему устройства,

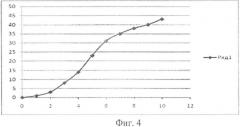

фиг.4 показывает график экспериментальной зависимости погрешности выявления протяженности минимального дефекта от шага дискретизации датчика координат, а

на фиг.5 в качестве примера приведена дефектограмма изделия.

На приведенных фигурах и фотографиях приняты следующие обозначения:

1 - контролируемое изделие,

2 - датчик координат по оси «У» - по окружности, выполненный, например, на герконах, с шагом измерения - ΔY, частота импульсов координат, формируемых датчиком координат f = ω ' R y / Δ Y , где Ry - радиус контролируемого изделия в сечении с координатой «Y»,

3 - сканирующая система, обеспечивающая вращение изделия вокруг своей оси с угловой скоростью ω ' и перемещение вдоль образующей (или оси вращения) с линейной скоростью Vx.

Таким образом, сканирующая система реализует шаг сканирования по оси «X» - вдоль оси вращения -

Δ X = V 2 π / ω ' ,

4 - передающий (излучающий) пьезоэлектрический преобразователь (ультразвуковой передающий датчик),

5 - принимающий пьезоэлектрический преобразователь (ультразвуковой принимающий датчик),

6 - ультразвуковой дефектоскоп (например, УД2Н-П),

7 - пороговое устройство,

8 - ЭВМ (или специализированное микропроцессорное устройство обработки информации),

9 - блок измерения частоты измерения координат - f,

10 - умножитель частоты:

fN=fN,

11 - коммутатор.

ω ' - угловая скорость вращения изделия,

Vx - линейная скорость перемещения изделия,

ΔY, ΔYmin - шаги сканирования датчика координат,

X д н , X д к - сигналы начала дефекта и окончания дефекта соответственно.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления построена на стандартных релейных системах (см. например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ - Петербург, 2010.). Ультразвукового дефектоскопа использовался дефектоскоп УД2Н-П (фирмы ООО «НПЦ «Кропус-ПО»).

Способ заключается в следующем. Описание способа приведено применительно к изделию формы «конус» из углеродного полимерного материала.

Учитывая большую площадь контролируемой поверхности изделий, особенности их конструкции и материалов, необходимость обеспечения высокой достоверности результатов контроля и производительности процесса контроля, выполнение поставленной цели возможно только путем автоматизации процесса - от сканирования изделий до распознавания внутренней сплошности.

Первый этап решения поставленных задач - исследование реальных несплошностей (дефектов) в изделии для определения их характеристик, в том числе, минимальных размеров дефектов. Это необходимо для определения режимов сканирования поверхности изделий и создания методов и алгоритмов автоматического обнаружения и распознавания дефектов.

Детальное исследование было проведено на образцах изделия. Оно заключалось в анализе конфигурации, типов дефектов, глубины их залегания и раскрытия. Для проведения данных работ были использованы шестнадцать образцов изделия с дефектными и качественными участками изделия, обнаруженными как визуально, так и другими методами.

Измерение характеристик дефектов осуществлялось непосредственно на образцах (по их торцам) посредством микроскопа МБП-2 с шагом 3 мм по длине несплошностей.

Далее образцы подвергались препарации. Она заключалась в послойном расщеплении (размеры образцов выбирались из соображений, с одной стороны, возможности и удобства расщепления, с другой - минимально возможного механического воздействия на характеристики дефектов). На фото 2 представлены препарированные образцы - ясно видны дефектные и качественные участки.

Результаты измерений раскрытий были нанесены на дефектограмму реальных дефектов исследуемых образцов. При этом были сделаны два допущения, которые, строго говоря, внесли погрешность в результаты последующей обработки: раскрытие дефекта предполагалось неизменным в пределах 3 мм по их длине и по всей ширине образца; дефект предполагался расположенным перпендикулярно измеренному сечению.

Препарирование образцов показало, что в анализируемой части изделия имеется основной типа дефектов: воздушные расслоения между слоями.

Дальнейший анализ был направлен на их исследование. Из приведенных рисунков видно, что он имеет произвольную форму, раскрытие, ориентацию и размеры.

Для оценки наиболее часто встречающихся раскрытий была рассчитана и построена зависимость (1). График данной зависимости приведен на фиг.1.

По результатам исследований была построена экспериментальная зависимость плотности площади дефектов от величины раскрытия (2). График данной зависимости приведен на фиг.2.

F о т н = ∫ 0 δ S ( δ ) S 0 d δ , ( 2 )

где S ( δ ) S 0 - площадь реального дефекта в относительных единицах.

Коридор доверительного интервала, рассчитанный с вероятностью 0,97 с учетом неравноточности проводимых измерений, показывает, что для минимального раскрытия 0,2 мм доверительный интервал составляет ±0,03 мм.

Из фиг.2 видно, что максимальная плотность площади приходится на раскрытие 0,2 мм, т.е. дефекты с данным раскрытием наиболее часто встречаются, а 97% всех площадей дефектов данного типа приходится на диапазон раскрытий (0,23÷0,90 мм).

Следовательно, для регистрации 97% всех дефектов данного типа необходимо обеспечить обнаружение данных дефектов раскрытием не менее 0,2±0,03 мм и размерами (20×20)±1 мм и выше.

На фиг.3 приведена функциональная схема устройства, реализующая предлагаемый способ автоматизированного ультразвукового контроля.

Здесь использованы следующие обозначения.

1 - контролируемое изделие,

2 - датчик координат по оси «У» - по окружности, выполненный, например, на герконах, с шагом измерения - ΔY, частота импульсов координат, формируемых датчиком координат, - f = ω ' R y / Δ Y , где Ry - радиус контролируемого изделия в сечении с координатой «Y»,

3 - сканирующая система, обеспечивающая вращение изделия вокруг своей оси с угловой скоростью ω ' и перемещение вдоль образующей (или оси вращения) с линейной скоростью Vx.

Таким образом, сканирующая система реализует шаг сканирования по оси «X» - вдоль оси вращения -

Δ X = V 2 π / ω ' ,

4 - передающий (излучающий) пьезоэлектрический преобразователь (ультразвуковой передающий датчик),

5 - принимающий пьезоэлектрический преобразователь (ультразвуковой принимающий датчик),

6 - ультразвуковой дефектоскоп (например, УД2Н-П),

7 - пороговое устройство,

8 - ЭВМ (или специализированное микропроцессорное устройство обработки информации),

9 - блок измерения частоты измерения координат - f,

10 - умножитель частоты: fN=fN,

11 - коммутатор.

Схема работает следующим образом.

Сканирующая система 3 обеспечивает вращение изделия 1 вокруг своей оси с угловой скоростью ω ' и перемещение вдоль образующей (или оси вращения) с линейной скоростью Vx.

Таким образом, сканирующая система реализует шаг сканирования по оси «X» - вдоль оси вращения -

Δ X = V 2 π / ω ' .

Датчик координат 2 по оси «У» - по окружности, выполненный на герконах, обеспечивает измерение координат сканируемого элемента поверхности шагом (погрешностью) ΔY. Частота импульсов координат, формируемых датчиком координат, - f = ω ' R y / Δ Y , где Ry - радиус контролируемого изделия в сечении с координатой «Y».

Ультразвуковые пьезоэлектрические преобразователи 4, 5 под «управлением» ультразвукового дефектоскопа 6 осуществляют прозвучивание материала контролируемого изделия. При наличии в материале дефекта типа нарушения сплошности параметры ультразвукового сигнала на блоке 5 изменяются - уменьшается амплитуда сигнала, изменяется время прохождения сигнала и т.п. Блок 6 осуществляет также предварительную обработку сигналов (например, выделение огибающей). Далее сигнал поступает в пороговое устройство 7. Где происходит обнаружение дефектов типа нарушений сплошности по формуле:

Д е ф = { 1 е с л и U ≤ U п о р 0 е с л и U < U п о р

здесь U - величина сигнала на выходе блока (6),

Uпор - пороговое значение сигнала,

1 - признак наличия дефекта, 0 - признак отсутствия дефекта.

В процессе проведения контроля блок 9 осуществляет измерение частоты «f» формирования импульсов координат датчиком 2 f = ω ' R y / Δ Y , где Ry - радиус контролируемого изделия в сечении с координатой «Y». Необходимость этой операции связана с тем, что в связи с изменением радиуса изделия в различных сечениях изменяется линейная скорость поверхности изделия: V y = ω ' R . Значение частоты с блока (9) одновременно поступает в блок умножения частоты 10, в блок 11 и в блок 8.

В момент обнаружения дефекта с выхода блока 7 на вход блоков 8, 10, 11 одновременно поступает сигнал начала дефекта X д н .

По этому сигналу в блоке 10 осуществляется умножение частоты fN=fN, соответствующей уточненному шагу измерения координат на дефекте ΔYmin=ΔY/N.

Коммутатор 11 до поступления сигнала X д н направляет в блок 8 сигнал частотой f, соответствующий шагу ΔY.

С выхода блока 7 в ЭВМ 8 поступают сигналы начала дефекта X д н и сигналы окончания дефекта X д к . В ЭВМ 8 осуществляется обработка поступающей информации, вычисляются координаты и площади обнаруженных дефектов, формируются протоколы результатов контроля и дефектограммы.

В блоке 8 - ЭВМ - при поступлении сигнала частотой f осуществляется формирование протокола результатов контроля, соответствующего шагу ΔY, что соответствует частоте f.

При поступлении сигнала X д н коммутатор 11 начинает подавать в блок 8 сигналы частотой fN, соответствующие шагу измерения ΔYmin.

По этому сигналу в блоке 8 начинается формирование протокола результатов неразрушающего контроля с уточненной координатой ΔYmin

После окончания обнаруженного дефекта с выхода блока 7 на вход блоков 8, 10, 11 одновременно подается сигнал окончания дефекта X д к .

По этому сигналу блок 10 заканчивает операцию умножения частоты.

Коммутатор 11 начинает подавать на вход блока 8 сигнал с датчика координат 2 частотой «f».

При обнаружении следующего дефекта описанные операции повторяются. На фото 3 представлено устройство, реализующее способ автоматизированного ультразвукового контроля.

Экспериментальные исследования заявляемого способа проводились на установке (фиг.3, фото 3), на изделии из ПКМ фото 1.

Экспериментальные исследования заключались в следующем.

В соответствии с заявляемым способом проведены экспериментальные исследования минимального дефекта в изделий. Показано, что для регистрации 97% всех дефектов имеют раскрытие не менее 0,2±0,03 мм и размеры (20×20)±1 мм и выше.

Далее последовательно устанавливались следующие величины шага датчика координат ΔYmin: 10 мм, 5 мм, 3 мм, 2 мм, 1 мм.

Последовательно проводился автоматизированный контроль изделия в соответствии с заявляемым способом. Определялась погрешность определения протяженности дефекта путем сравнения зарегистрированной протяженности на основе ультразвукового контроля и точной протяженности дефекта, определенной по результатам препарации изделия. Для повышения достоверности результатов контроль с каждым шагом дискретизации повторялся 21 раз и в качестве величины выявленной протяженности дефекта принималась среднее арифметическое значение

σ=(|Sк-S0|/S0)×100%, где

σ - погрешность выявления протяженности минимального дефекта,

Sк - среднеарифметическое значение протяженности дефекта, выявленной по результатам контроля,

S0=20 - реальная протяженность дефекта в изделии, определенная по результатам препарации.

На фиг.4 приведен график экспериментальной зависимости погрешности выявления протяженности минимального дефекта от шага дискретизации датчика координат.

Из графика видно, уменьшение величины шага дискретизации датчика координат снижает погрешность выявления минимального дефекта до 2-3%, что крайне важно для практического использования метода. На фиг.5 в качестве примера приведена дефектограмма одного из изделия с изображениями дефектов.

Изобретение имеет следующее преимущества:

- снижает погрешность определения геометрических характеристик дефектов без уменьшения производительности,

- позволяет повысить достоверность результатов контроля,

- позволяет повысить надежность эксплуатации контролируемых объектов (особенно работающих на пределе остаточного ресурса),

- обеспечивает возможность полной автоматизации процесса контроля.

1. Способ ультразвукового контроля изделия, включающий взаимное перемещение передающего и приемного ультразвуковых преобразователей относительно изделия, пропускание ультразвуковых волн через изделие и обнаружение внутренних дефектов в материале изделия путем анализа искажений ультразвукового сигнала, прошедшего через изделие, которое одновременно посредством сканирующей системы перемещают относительно ультразвуковых преобразователей,отличающийся тем, что- перед проведением ультразвукового контроля измеряют размеры минимального для данного изделия дефекта типа нарушения сплошности материала следующим образом:- изделие в области предположительного расположения дефектной области разрезают на равные образцы,- на торцах образцов измеряют раскрытие δ выходящих на торцы дефектов с шагом Δd, заведомо меньшим, чем размеры минимального дефекта,- производят послойную препарацию образцов,- после препарации измеряют площадь участков дефектов, принадлежащих соответствующему раскрытию δ,- рассчитывают зависимость F ( δ ) = S ( δ ) S 0 , гдеS(δ) - величина площади дефекта, имеющей раскрытие (δ),S0 - общая площадь исследуемых дефектов,- строят экспериментальную зависимость плотности площади дефектов от величины раскрытия F о т н = ∫ 0 δ S ( δ ) S 0 d δ ,- на основании построенных экспериментальных зависимостей с учетом коридора доверительного интервала, рассчитанного с заданной вероятностью с учетом неравноточности проводимых измерений, определяют площадь или характерный размер dmin и раскрытие δmin минимального дефекта для изделия,далее определяют шаг сканирования ΔYmin поверхности изделия, при котором обеспечивается необходимая погрешность измерения минимального дефекта:ΔYmin=dmin/N,где N - количество отсчетов датчика координат, приходящихся на минимальный дефект для обеспечения необходимой погрешности измерения его характеристик, а перемещение изделия относительно преобразователей проводят с этим шагом.

2. Способ по пункту 1, отличающийся тем, что в процессе проведения контроля используют два датчика - штатный датчик координат и высокоточный датчик координат, при этом при обнаружении дефекта переключают вход ЭВМ с выхода штатного датчика координат на выход высокоточного датчика координат.

3. Способ по пункту 1, отличающийся тем, что при завершении обнаружения дефекта осуществляют обратное переключение входа ЭВМ с выхода высокоточного датчика координат на выход штатного датчика координат.

4. Способ по пункту 1, отличающийся тем, что измерения проводят с помощью микроскопа, например микроскопа марки МБП-2.

5. Способ по пункту 1, отличающийся тем, что коридор доверительного интервала рассчитывают с заданной вероятностью, равной 0,97.