Устройство подвески с рычажным механизмом уатта с интегрированным подрессориванием/демпфированием

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Устройство подвески для упругого/демпфирующего подвешивания кабины водителя грузового транспортного средства относительно шасси транспортного средства содержит упругую/демпфирующую структуру с демпфирующим элементом и/или с упругим элементом для демпфирования толчков и колебаний. Устройство также содержит структуру рычажного механизма Уатта с подвижно соединяющим кабину и шасси рычагом Уатта. Рычаг Уатта опирается с возможностью вращения на гнездо опоры кабины или шасси. Упругий элемент и/или демпфирующий элемент размещены в области рычага Уатта между рычагом Уатта и соотнесенным с рычагом Уатта гнездом опоры. Достигается упрощение конструкции и повышение надежности устройства подвески кабины. 12 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству подвески для упругой или же амортизирующей подвески материального тела относительно основания, например кабины водителя грузового транспортного средства относительно шасси транспортного средства, согласно ограничительной части п.1 формулы изобретения.

Устройства подвески названного вначале типа применяются, например, но ни в коем случае не исключительно, в грузовых транспортных средствах, сельскохозяйственных машинах или тяжелых транспортных средствах для того, чтобы в максимально возможной мере развязать соответствующую кабину водителя от колебаний и движений шасси транспортного средства.

Поскольку в тяжелых транспортных средствах характеристики упругости и демпфирования упругих/демпфирующих элементов ходовой части из-за высоких нагрузок транспортных средств, а также из-за больших неподрессоренных масс в ходовой части неизбежно получаются высокими, неровности проезжей части или также колебания от осей и трансмиссии в существенной мере через подвеску осей также передаются на шасси и оттуда на кабину водителя.

Для того чтобы, исходя из требований эргономики и защиты труда, минимизировать передачу подобного типа толчков и вибраций на кабину водителя и, тем самым, на рабочее место водителя, разработаны подвески кабины водителя, в которых кабина водителя опирается на шасси транспортного средства с использованием собственной системы подвески. Подобные системы подвески кабины водителя из-за намного меньшей массы кабины водителя по сравнению с массой транспортного средства могут быть выполнены с существенно меньшими жесткостями упругих элементов, чем подвеска осей, из-за чего рабочее место водителя можно значительно лучше изолировать от неровностей проезжей части или же исходящих от трансмиссии или осей транспортного средства колебаний, благодаря подобным, сравнительно более мягким системам подвески кабины.

Для того чтобы в подобного типа эластичных устройствах подвески, например, для кабин водителя ограничить нежелательные боковые колебания кабины водителя относительно шасси транспортного средства, например, при движении на склоне или при прохождении поворотов также, например, в случае односторонних неровностей проезжей части, были разработаны системы подвески, в которых между кабиной водителя и шасси расположена упругая/демпфирующая структура, а также устройство с рычажным механизмом Уатта. В зависимости от выполнения устройство с рычажным механизмом Уатта обеспечивает, что боковые движения кабины транспортного средства относительно шасси подавляются или же что движения кабины на сжатие относительно шасси происходят по существу линейно, то есть что степень свободы движений между кабиной и шасси посредством устройства с рычажным механизмом Уатта уменьшается, прежде всего, до вертикального движения на сжатие.

Подобное устройство подвески известно, например, из DE 102005043998 А1. В зависимости от выполнения данное известное устройство подвески содержит один или несколько рычажных механизмов Уатта, которые обеспечивают, что степень свободы движения кабины относительно шасси например, грузового транспортного средства, уменьшается до всего лишь вертикального движения, или же дополнительно также то, что подавляются относительные поперечные колебания кабины относительно шасси. Одновременно линейные движения на сжатие между кабиной и шасси вдоль вертикальной оси в пределах хода упругого элемента по-прежнему неограниченно возможны.

Однако в данном известном устройстве подвески, как и прежде, требуется, что в области структуры рычажного механизма Уатта отдельно и дополнительно между кабиной и шасси размещаются упругие/демпфирующие элементы, так как это или же рычажный механизм Уатта согласно смыслу данной публикации могут взять на себя лишь направляющие задачи относительно вертикального движения на сжатие, в то время как собственно вертикальные удерживающие усилия или же демпфирующий эффект при движении на сжатие должны воспринимать отдельные упругие/демпфирующие элементы. Помимо этого из соображений симметрии и конструктивного размещения по общему правилу упругие/демпфирующие элементы должны быть предусмотрены по меньшей мере в двойном выполнении и размещаться в области двух углов кабины.

Это является сложным и требует сравнительного большого числа конструктивных групп или же компонентов, что сопряжено с соответствующими затратами, с соответствующим требуемым конструктивным объемом и с соответствующими массами узлов. Также упругие/демпфирующие элементы в известных подвесках кабины расположены сравнительно незащищено и поэтому сами должны быть защищены от повреждений или же загрязнений при зачастую жесткой каждодневной эксплуатации грузового транспортного средства.

Исходя из этого, задачей данного изобретения является создание устройства подвески для упругого или же демпфирующего подвешивания материального тела относительно основания, прежде всего для подвешивания кабины водителя грузового транспортного средства, в котором можно преодолеть названные недостатки уровня техники. При этом устройство подвески должно, прежде всего, обеспечивать универсальное размещение упругих и/или демпфирующих элементов устройства подвески при одновременной экономии конструктивных затрат, конструктивного объема, стоимости и количества конструктивных элементов.

Эта задача решена посредством устройства подвески с признаками п.1 формулы изобретения. Предпочтительные формы конструктивного выполнения являются предметом зависимых пунктов формулы изобретений.

Соответствующее изобретению устройство подвески известным самим по себе образом предназначено для упругого подвешивания материального тела относительно основания, то есть, например, для подвески кабины водителя грузового транспортного средства относительно шасси транспортного средства.

Также известным самим по себе способом устройство подвески включает в себя упругую/демпфирующую структуру по меньшей мере с одним демпфирующим элементом и/или по меньшей мере с одним упругим элементом для демпфирования толчков или колебаний, а также далее структуру рычажного механизма Уатта по меньшей мере с одним соединяющим подвижно относительно друг друга материальное тело и основание рычажным механизмом Уатта. При этом по меньшей мере один рычажный механизм Уатта включает в себя опирающийся с возможностью вращения на гнездо опоры материального тела или же основания рычаг Уатта и предназначен для уменьшения степени свободы материального тела относительно основания, например, для по существу линейного направления кабины водителя вдоль вертикального направления основных толчков трансмиссии или же шасси.

Однако в соответствии с изобретением устройство подвески отличается тем, что по меньшей мере один упругий элемент и или по меньшей мере один демпфирующий элемент упругой/демпфирующей структуры расположен в области рычага Уатта между рычагом Уатта и соотнесенным с рычагом Уатта гнездом опоры,

При этом в основе изобретения лежит понимание того, что при движении материального тела (например, кабины водителя) на сжатие относительно основания (например, шасси) происходит вращательное движение рычага Уатта относительно соотнесенного с рычагом Уатта гнезда опоры на материальном теле или же на основании. Поэтому в устройстве подвески со структурой рычажного механизма Уатта становится возможным до этого всегда располагаемые отдельно упругие и/или демпфирующие элементы непосредственно комбинировать с одним из рычагов Уатта структуры рычажного механизма Уатта.

Поэтому изначально возникает преимущество в том, что больше не нужно предусматривать по два упругих или же демпфирующих элемента (например, в области задних углов кабины водителя), а благодаря изобретению, достаточно лишь одного центрального упругого или же демпфирующего элемента в области соответствующего рычага Уатта для того, чтобы оказывать соответствующее упругое или же демпфирующее воздействие.

Поэтому, благодаря изобретению, представляется преимущественным уменьшенное тем самым количество отдельных элементов или же конструктивных групп, а также уменьшенная масса устройства подвески, из-за чего можно также добиться соответствующего снижения расходов.

При этом изобретение изначально реализуется независимо от того, как конструктивно выполнен по меньшей мере один упругий элемент и/или по меньшей мере один демпфирующий элемент упругой/демпфирующей структуры и как присоединен к соответствующему рычагу Уатта, если возникающее при движении на сжатие вращение рычага Уатта относительно соотнесенного с рычагом Уатта гнезда опоры приводит к соответствующему отклонению соотнесенного с рычагом Уатта упругого элемента и/или демпфирующего элемента, и, тем самым, приводит к соответствующей упругой или демпирующей противодействующей силе на рычаге Уатта.

В соответствии с предпочтительной формой осуществления изобретения соотнесенный с рычагом Уатта упругий элемент или же демпфирующий элемент выполнен в виде ротационного демпфера или же в виде пружины кручения. Выполнение в виде ротационного демпфера или же в виде пружины кручения обладает преимуществом, прежде всего, в экономящем конструктивный объем и компактном выполнении устройства подвески, так как ротационный демпфер или же пружина кручения по существу могут быть размещены в перекрываемой рычагом Уатта при его вращательном или же колебательном движении области. В соответствии с этим устройство подвески согласно данной конструктивной форме изобретения требует особо малого конструктивного объема, который, тем самым, находится в распоряжении других функций или же конструктивных узлов.

Также изобретение реализуется независимо от того, расположен ли в области рычага или же рычагов Уатта устройства подвески демпфирующий элемент или же также как упругий элемент, так и демпфирующий элемент.

По этой причине согласно предпочтительной форме изобретения изначально предусмотрено, что по меньшей мере один демпфирующий элемент упругой/демпфирующей структуры расположен между рычагом Уатта и соотнесенным с рычагом Уатта гнездом опоры, в то время как по меньшей мере одно упругое устройство упругой/демпфирующей структуры расположено непосредственно между материальным телом и основанием.

В отличие от этого альтернативная конструктивная форма изобретения предусматривает для этого, что по меньшей мере одно упругое устройство упругой/демпфирующей структуры расположено между рычагом Уатта и соотнесенным с рычагом Уатта гнездом опоры, в то время как по меньшей мере одно демпфирующее устройство упругой/демпфирующей структуры расположено непосредственно между материальным телом и основанием.

Обе эти конструктивные формы изобретения имеют общее преимущество в том, что таким образом можно реализовать или же разместить упругую подвеску и демпфирование материального тела или же кабины водителя отдельно и в разных местах. Так, например, либо демпфирующее устройство размещается на рычаге Уатта устройства подвески и упругое устройство размещается непосредственно между кабиной водителя и основанием, либо упругая подвеска размещается на рычаге Уатта, в то время как демпфирующее устройство позиционируется непосредственно между кабиной водителя и основанием. Эти две конструктивные формы изобретения обеспечивают тем самым особо гибкое размещение упругого устройства и демпфирующего устройства, прежде всего, при использовании для устройства подвески кабины водителя.

Следующая, особо предпочтительная форма изобретения предусматривает, что по меньшей мере одно упругое устройство или же по меньшей мере одно демпфирующее устройство размещено на рычаге Уатта. В данной конструктивной форме соответствующий рычаг Уатта выполняет тем самым дополнительно функцию корпуса за счет того, что в нем размещается упругое устройство, например пружина кручения и/или демпфирующее устройство, например ротационный демпфер, например, в соответствующей выемке рычага Уатта.

Согласно следующей конструктивной форме изобретения предусмотрено, что как по меньшей мере одно упругое устройство, так и по меньшей мере одно демпфирующее устройство упругой/демпфирующей структуры расположено между рычагом Уатта и соотнесенным с рычагом Уатта гнездом опоры.

Предпочтительно при этом структура рычажного механизма Уатта включает в себя по меньшей мере два рычажных механизма Уатта, при этом по меньшей мере одно упругое устройство соединено с другим рычагом Уатта структуры рычажного механизма Уатта как по меньшей мере одно демпфирующее устройство.

Согласно следующей предпочтительной конструктивной форме изобретения структура рычажного механизма Уатта включает в себя два рычажных механизма Уатта, направления прямолинейного движения которых совпадают, которые расположены на расстоянии друг от друга вдоль общего направления прямолинейного движения, плоскости движения которых проходят параллельно друг другу.

Посредством присоединения упругого устройства к одному рычажному механизму Уатта и демпфирующего устройства к другому рычажному механизму Уатта оптимально используется доступный монтажный объем и имеется оптимальный доступ как к демпфирующему устройству, так и к упругому устройству. Кроме того, в такой конструктивной форме размещение как упругого устройства, так и демпфирующего устройства снова может производиться внутри соответственно соотнесенного с упругим устройством или же демпфирующим устройством рычага Уатта, при этом рычаг Уатта для этого снова может быть выполнен в виде корпуса.

Включающая в себя по меньшей мере два расположенных на расстоянии друг от друга рычажных механизма Уатта конструктивная форма изобретения имеет основное преимущество в том, что дополнительно к прямолинейному движению материального тела или же кабины водителя, что реализуется уже посредством одного рычажного механизма Уатта, без дополнительных вспомогательных средств также эффективно подавляются поперечные колебания материального тела или же кабины водителя относительно шасси. Это связано с тем, что расположенные на расстоянии друг от друга рычажные механизмы Уатта между основанием и материальным телом могут передавать или же отводить не только поперечные усилия (как единственный рычажный механизм Уатта), но и из-за действующего как плечо рычага расстояния между рычажными механизмами Уатта также и вращающие моменты, прежде всего моменты вращения вокруг продольной оси.

На этом основании в соответствии со следующей особо предпочтительной формой конструктивного выполнения изобретения далее предусмотрено, что соотнесенные с поперечными реактивными штангами обоих рычажных механизмов Уатта наружные места шарнирного соединения соответственно попарно расположены на общей для обоих рычажных механизмов Уатта оси поворота.

Предпочтительно поперечные реактивные штанги различных рычажных механизмов Уатта выполнены при этом попарно соответственно единой деталью в форме, прежде всего, V-образных комбинированных штанг. Таким образом наружные места шарнирных соединений обоих рычажных механизмов Уатта распределяются всего лишь по двум осям шарниров, вместо того, чтобы использовать четыре оси шарниров, как в двух отдельных рычажных механизмах Уатта.

Далее, прежде всего, конструктивная форма, в которой обе совместно шарнирно соединенные поперечные реактивные штанги образуют соответственно приближающийся к треугольному рычагу V-образный конструктивный элемент, обеспечивает конструктивные упрощения, для чего уменьшается количество необходимых конструктивных элементов, прежде всего количество требуемых шарнирных соединений, так как для присоединения внешних мест шарнирного соединения всех четырех реактивных штанг обоих рычажных механизмов Уатта требуются лишь две поворотных опоры. Таким образом экономятся конструктивные элементы и, тем самым, снижаются затраты. Также таким образом структура рычажного механизма Уатта образована компактно и с экономией конструктивного объема, и конструктивно требуются всего лишь два места соединения со стороны рамы вместо четырех.

Так как исходящие от обоих рычажных механизмов Уатта, действующие на находящиеся на стороне рамы места присоединения силы при такой конструкции из-за векторного сложения к тому же частично взаимно уничтожаются, то находящиеся на стороне рамы присоединительные детали могут иметь меньшую расчетную прочность, чем в двух рычажных механизмах Уатта с отдельно шарнирно соединенными поперечными реактивными штангами. Далее при применении эластомерных опор можно использовать пониженную жесткость эластомерных опор, что обещает лучшую изоляцию корпусного шума. И, наконец, таким образом все поперечные реактивные штанги обоих рычажных механизмов Уатта также без проблем могут быть расположены в одной и той же плоскости движения, что опять экономит конструктивный объем.

Согласно следующей предпочтительной конструктивной форме изобретения далее предусмотрено, что по меньшей мере одно из мест шарнирного соединения рычажного механизма Уатта соединено с материальным телом или же основанием с возможностью относительного перемещения. При этом относительное положение между местом шарнирного соединения рычажного механизма Уатта и материальным телом является изменяемым посредством по меньшей мере одного действующего по существу линейно исполнительного устройства.

Данная конструктивная форма реализуется независимо от типа исполнительного устройства и его конструктивного выполнения, если приводное устройство может прилагать требуемые для стабилизации поперечных колебаний относительно продольной оси усилия. Исполнительное устройство может представлять собой, например, пассивное, полуактивное или активное исполнительное устройство. При этом пассивное исполнительное устройство может быть реализовано, например, и в простейшей форме, как упругий элемент, полуактивное исполнительное устройство может быть выполнено, например, как гидравлический демпфер или газонаполненный амортизатор, и активное исполнительное устройство может быть, например, в форме гидравлического, пневматического или электрического линейного исполнительного устройства.

Прежде всего, благодаря достижимому посредством активного исполнительного устройства активному изменению относительной позиции между по меньшей мере одним местом шарнирного соединения и материальным телом или же основанием появляется дополнительная возможность активно противодействовать нежелательным боковым колебаниям материального тела относительно основания, для чего по меньшей мере одно место шарнирного соединения рычажного механизма Уатта (относительно своего соединения с материальным телом или же с основанием) смещается посредством исполнительного устройства.

Другими словами это значит, что таким образом угол поперечных колебаний, например, между кабиной водителя и шасси грузового транспортного средства таким образом можно активно изменять для того, чтобы, например, при боковых наклонах шасси тем не менее поддерживать горизонтальное позиционирование кабины водителя или по меньшей мере поддерживать боковой наклон кабины водителя меньше, чем боковой наклон шасси.

Данная конструктивная форма изначально реализуется независимо от того, как конструктивно выполнено по меньшей мере одно исполнительное устройство и как присоединено к по меньшей мере одному рычажному механизму Уатта, если изменение длины исполнительного устройства ведет к соответствующему изменению угла поперечных колебаний материального тела или же кабины относительно основания. Так, например, могут быть предусмотрены два исполнительных устройства, которые расположены по существу параллельно направлению прямолинейного движения рычажного механизма или же рычажных механизмов Уатта.

Согласно следующей предпочтительной конструктивной форме исполнительное устройство присоединено к месту шарнирного соединения рычажного механизма Уатта посредством плеча рычага. При этом направление воздействия исполнительного устройства по существу проходит перпендикулярно устройству прямолинейного движения по меньшей мере одного рычажного механизма Уатта.

Таким образом, в зависимости от длины плеча рычага можно прикладывать крутящий момент к месту шарнирного соединения рычажного механизма Уатта, на которое воздействует исполнительное устройство, и, тем самым, к телу массы или же кабине. Посредством данного прилагаемого исполнительным устройством крутящего момента можно активно противодействовать нежелательным боковым колебаниям кабины.

Эта конструктивная форма применяется для стабилизации боковых колебаний, например, и в том случае, если структура рычажного механизма Уатта устройства подвески включает в себя лишь один, а не несколько рычажных механизмов Уатта. При этом один рычажный механизм Уатта, прежде всего, служит для подавления боковых (линейно-поступательных) движений материального тела или же кабины относительно основания. Присоединенное посредством плеча рычага исполнительное устройство в этом случае может использоваться как для активной стабилизации боковых колебаний, так и для (приблизительного) параллельного движения материального тела или же кабины вдоль направления перемещения упругой подвески.

За счет расположения направления воздействия исполнительного устройства по существу перпендикулярно направлению прямолинейного движения структуры рычажного механизма Уатта дополнительно получается оптимальная развязка между прямолинейным движением рычажного механизма Уатта, например при вертикальном движении кабины водителя транспортного средства, с одной стороны, и воздействием на боковые колебания кабины водителя посредством действующего в данном случае по существу в горизонтальном направлении исполнительного устройства.

Согласно альтернативной конструктивной форме изобретения предусмотрено, что место шарнирного соединения исполнительного устройства со структурой рычажного механизма Уатта непосредственно соединено с центром вращения рычага Уатта структуры рычажного механизма Уатта. При этом направление воздействия по меньшей мере одного исполнительного устройства одновременно проходит по существу перпендикулярно направлению прямолинейного движения структуры рычажного механизма Уатта.

В этой конструктивной форме получаются особо экономящая место конструкция и одновременно хорошее рычажное действие исполнительного устройства, а также связанные с этим сравнительно низкие усилия и возможность выбора малых размеров исполнительного устройства. Это связано с существенным при определенных условиях расстоянием между обоими рычагами Уатта структуры рычажного механизма Уатта, которое в данной конструктивной форме образует плечо рычага для вырабатываемого исполнительным устройством крутящего момента в качестве противовеса воздействию внешнего момента вращения вокруг продольной оси на материальном теле или же кабине водителя.

Далее изобретение разъясняется подробнее на основании отображающих примеры конструктивного выполнения чертежей, где:

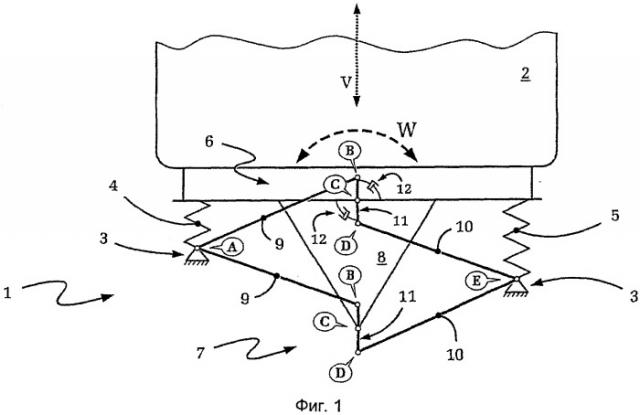

фиг.1 - схематическое изображение одной конструктивной формы структуры подвески согласно предлагаемому изобретению со структурой рычажного механизма Уатта и демпфирующим элементом в первом рычаге Уатта,

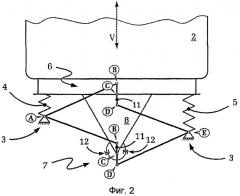

фиг.2 - соответствующее фиг.1 изображение и вид одной конструктивной формы соответствующего изобретению устройства подвески с демпфирующим элементом во втором рычаге Уатта,

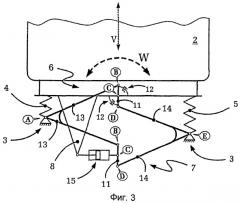

фиг.3 - соответствующее фиг.1 и 2 изображение и вид одной конструктивной формы соответствующего изобретению устройства подвески с демпфирующим элементом и исполнительным устройством,

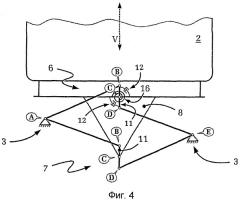

фиг.4 - соответствующее фиг.1-3 изображение и вид одной конструктивной формы соответствующего изобретению устройства подвески с упругим элементом и демпфирующим элементом на одном и том же рычаге Уатта,

фиг.5 - соответствующее фиг.1-4 изображение и вид одной конструктивной формы соответствующего изобретению устройства подвески с упругим элементом и демпфирующим элементом на различных рычагах Уатта,

фиг.6 - соответствующее фиг.1-5 изображение и вид одной конструктивной формы также соответствующего изобретению устройства подвески с упругим элементом и демпфирующим элементом на различных рычагах Уатта, и

фиг.7 - соответствующее фиг.1-6 изображение следующей конструктивной формы соответствующего изобретению устройства подвески с упругим элементом и демпфирующим элементом на одном и том же рычаге Уатта.

На фиг.1 исключительно в схематическом изображении показана одна конструктивная форма устройства 1 подвески согласно предлагаемому изобретению. Изображенное устройство 1 подвески служит для упругой и демпфирующей подвески кабины 2 водителя грузового транспортного средства (прежде всего, в зоне заднего конца кабины водителя) относительно схематично показанного на фиг, 1 в форме мест подвешивания шасси 3 грузового автомобиля. Для упругой подвески кабины 2 водителя относительно шасси 3 между шасси 3 и кабиной 2 водителя в показанном примере выполнения расположены два упругих элемента 4, 5.

Далее на фиг.1 видно, что расположенное между кабиной 2 водителя и шасси 3 устройство 1 подвески кроме упругих элементов 4, 5 включает в себя структуру рычажного механизма Уатта с двумя рычажными механизмами 6, 7 Уатта. Видно, что каждый из рычажных механизмов 6, 7 Уатта имеет пять шарниров, которые на фиг.1 обозначены буквами А, В, С, D, Е. В показанном примере выполнения из шарниров А-Е А и Е соответственно неподвижно опираются на шасси (подвижно соединены с шасси 3), в отличие от этого С соответственно неподвижно соединен с кабиной водителя (шарнирно соединен с кабиной 2 водителя). Шарнирное соединение оси С вращения верхнего рычажного механизма 6 Уатта при этом расположено непосредственно на кабине 2 водителя, в то время как шарнирное соединение оси С вращения нижнего рычажного механизма 7 Уатта соединено с кабиной 2 водителя посредством жесткой траверсы 8. Места А-Е шарнирного соединения каждого из обоих рычажных механизмов 6, 7 Уатта при этом соответственно соединены друг с другом посредством структуры из двух поперечных реактивных штанг 9, 10 и центрального рычага 11 Уатта.

Далее на фиг.1 видно, что оба рычажных механизма 6, 7 Уатта расположены вертикально друг над другом. При этом соответственно соотнесенные с поперечными реактивными штангами 9, 10 обоих рычажных механизмов 6, 7 Уатта внешние места А, Е шарнирного соединения с возможностью поворота попарно соединены с шасси 3 на А или же Е посредством соответственно общей для обоих рычажных механизмов оси поворота.

Данная конструктивная форма, в которой поперечные реактивные штанги 9, 10 обоих рычажных механизмов 6, 7 Уатта тем самым попарно шарнирно подвешены на А, Е на шасси на общей оси поворота, в отличие от устройства подвески с двумя отдельными рычажными механизмами Уатта по причине отсутствия двух, обычно требуемых в таком случае мест опоры для поперечных реактивных штанг 9, 10, приносит конструктивное упрощение, так как для соединения наружных мест шарнирного соединения всех четырех поперечных реактивных штанг 9, 10 обоих рычажных механизмов 6, 7 Уатта требуются только лишь два места опоры. Таким образом тем самым экономятся конструктивные элементы и затраты. Помимо этого, таким образом структура 1 рычажного механизма Уатта образована компактно и с экономией конструктивного объема, и конструктивно требуются лишь две места присоединения на стороне шасси вместо четырех.

Так как образованные посредством обоих рычажных механизмов 6, 7 Уатта, действующие на находящиеся со стороны рамы места присоединения А, Е силы при такой структуре из-за векторного сложения к тому же частично взаимно уничтожаются, то находящиеся со стороны шасси присоединения могут рассчитываться в облегченной конструкции и, тем самым, экономичнее, чем в двух рычажных механизмах Уатта с соответственно отдельно шарнирно присоединенными поперечными реактивными штангами 9, 10. Далее, при использовании эластомерных опор для находящего со стороны шасси присоединения для эластомерных опор можно использовать уменьшенные значения жесткости, что ведет к улучшенной изоляции корпусных шумов.

При этом на основании особой, самой по себе известной кинематики рычажного механизма 6 или же 7 Уатта согласно фиг.1 поперечные перемещения кабины 2 водителя относительно шасси 3 опираются соответственно посредством шарниров А, С и Е обоих рычажных механизмов 6, 7 Уатта, в то время как рычажный механизм 6, 7 Уатта беспрепятственно допускает относительные движения V кабины 2 водителя и шасси 3 вдоль вертикалей.

Это связано с тем, что центральная ось С вращения соответствующего рычага 11 Уатта из-за своего принудительного движения посредством обоих соотнесенных с ним поперечных реактивных штанг 9, 10 (которые для этого должны иметь одинаковую длину, и их наружные места А и Е шарнирного соединения должны иметь расстояние друг от друга по вертикали, которое соответствует длине рычага 11 Уатта) не может уйти со своей вертикальной траектории перемещения. Таким образом, кабина 1 водителя и шасси 3 постоянно удерживаются в показанном, отцентрированном друг над другом по вертикали положении. Относительного поперечного перемещения кабины 2 водителя относительно шасси 3 из-за обоих рычажных механизмов 6, 7 Уатта не происходит, так что, в любом случае в области рычажного механизма 6 или же 7 Уатта, в данной конструктивной форме, то есть, например, в задней области кабины 3 водителя, бокового направления или опоры кабины 1 водителя не требуется. Вертикальное движение между кабиной 2 водителя и шасси 3 на основании свободной вертикальной подвижности соответствующего рычага 9 Уатта сохраняется полностью беспрепятственным, и воспринимается или же улавливается лишь посредством обоих упругих устройств 4, 5.

Так как центральные оси С вращения обоих рычагов 11 Уатта принудительно движутся вдоль вертикали, происходит к тому же стабилизация кабины 2 водителя относительно вращательных движений, то есть относительно возможных боковых движений W относительно продольной оси согласно фиг.1.

Другими словами это означает, что кабина 3 водителя в показанных на фигурах примерах конструктивного выполнения может выполнять только (желаемые) вертикальные компенсационные перемещения вдоль пунктирной линии относительно шасси 1, что, однако, боковые относительные перемещения или вращения W кабины 2 водителя относительно шасси 3 благодаря показанной структуре рычажного механизма 6, 7 Уатта подавляются.

Однако, в отличие от уровня техники в устройстве 1 подвески согласно фиг.1 демпфирующее устройство не размещено совместно с упругими устройствами 4, 5 в области стенок или же углов кабины 2 водителя. Более того, демпфирующее устройство в устройстве 1 подвески согласно фиг.1 размещено непосредственно между рычагом 11 Уатта и верхним рычажным механизмом 6 Уатта и кабиной 2 водителя в форме схематично обозначенных здесь демпфирующих элементов 12.

Так как при вертикальных движениях V на сжатие происходит вращение обоих рычагов 11 Уатта относительно соответствующего места С присоединения к кабине 2 водителя или же к траверсе 8, то подобные движения V на сжатие приводят тем самым и к соответствующему отклонению обоих демпфирующих элементов 12. Таким образом посредством непосредственно размещенных на рычаге 11 Уатта демпфирующих элементов 12 с тем же успехом производится демпфирование вертикальных движений V на сжатие, как и с помощью упругих/демпфирующих элементов из уровня техники, которые расположены в области стенок или же углов кабины 2 водителя в 3, 4.

По сравнению с уровнем техники соответствующее изобретению расположение демпфирующих элементов 12 непосредственно в области рычага 11 Уатта экономит конструктивный объем, прежде всего тогда, когда речь идет о ротационных демпферах, как это предусмотрено согласно одной конструктивной форме изобретения.

Следующая форма конструктивного выполнения соответствующего изобретению устройства подвески показана на фиг.2. Конструктивная форма согласно фиг.2 отличается от конструктивной формы согласно фиг.1 тем, что демпфирующее устройство или же ротационный демпфер 12 в конструктивной форме согласно фиг.2 расположен не на рычаге 11 Уатта верхнего рычажного механизма 6 Уатта, а на рычаге 11 Уатта нижнего рычажного механизма 7 Уатта. Так как оба рычага 11 Уатта при вертикальном движении V кабины 2 водителя на сжатие соответственно вращаются или же поворачиваются на одинаковое угловое значение, то расположение ротационного демпфера 12 на рычаге 11 нижнего рычажного механизма 7 Уатта ведет к такому же демпфирующему эффекту, что и расположение ротационного демпфера 12 на рычаге 11 Уатта верхнего рычажного механизма 6 Уатта согласно фиг.1. Таким образом, это зависит от прочих конструктивных особенностей, размещается ли ротационный демпфер 12 на рычаге 11 Уатта верхнего рычажного механизма 6 (см. фиг.1) или на рычаге 11 Уатта нижнего рычажного механизма 7 Уатта (см. фиг.2).

Конструктивная форма согласно фиг.3 в основном соответствует конструктивной форме согласно фиг.1, прежде всего в том, что касается расположения ротационного демпфера 12 на рычаге 12 Уатта верхнего рычажного механизма 6 Уатта.

Однако конструктивная форма согласно фиг.3 отличается от конструктивной формы согласно фиг.1 тем, что как в конструктивной форме согласно фиг.3 соответственно обе до этого согласно фиг.1 и фиг.2 хотя и размещенные шарнирно на общей поворотной оси в А или же Е, но тем не менее отдельные поперечные реактивные штанги 9, 10 обоих рычажных механизмов 6, 7 Уатта теперь попарно выполнены единой деталью в форме соответственно комбинированной штанги 13 или же 14.

Данная конструктивная форма, в которой ранее совместно шарнирно закрепленные поперечные реактивные штанги 9, 10 (см. фиг.1) тем самым соответственно образуют здесь приближающуюся к треугольному рычагу 13, 14 V-образную деталь, приносит дополнительные конструктивные упрощения, а также дополнительные преимущества. В первую очередь дополнительно уменьшается количество требуемых деталей. Прежде всего, при этом больше не требуются четыре наружные поворотные опоры для четырех поперечных реактивных штанг 9, 10 обоих рычажных механизмов 6, 7 Уатта, а всего лишь две опоры для присоединения наружных мест А, Е шарнирного соединения обоих V-образных комбинированных штанг 13, 14. Также оба объединенных таким образом рычажных механизма 6, 7 Уатта размещаются по существу в одной и той же пространственной плоскости (здесь параллельно плоскости чертежа), что дополнительно экономит конструктивный объем и обеспечивает повышенную жесткость. Наконец, таким образом действующие внутри структуры рычажного механизма Уатта растягивающие и сжимающие силы частично взаимно уничтожаются, без необходимости передачи этих сил обходным путем через (при необходимости, эластичное) соединение с шасси или кабиной водителя.

Возникающие в данной конструктивной форме при движениях на сжатие незначительные кинематические перекосы в монолитных V-образных комбинированных штангах 13, 14 без проблем воспринимаются посредством незначительных эластических деформаций комбинированных штанг 13, 14 при ходе сжатия.

Следующее отличие конструктивной формы согласно фиг.3 от конструктивной формы согласно фиг.1 далее состоит в том, что центр С вращения рычага 11 Уатта нижнего рычажного механизма 7 Уатта в конструктивной форме согласно фиг.3 не непосредственно расположен на траверсе 8 (см. фиг.1) и что в данной конструктивной форме согласно фиг.3 между траверсой 8 и центром С вращения рычага 11 Уатта нижнего рычажного механизма 7 Уатта расположено исполнительное устройство 15. Исполнительное устройство 15, которое может представлять собой, например, гидравлическое линейное исполнительное устройство, в конструктивной форме согласно фиг.3 предназначено для того, чтобы горизонтально смещать центр С вр