Способ получения наноразмерных оксидов металлов из металлоорганических прекурсоров

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Наноразмерные оксиды металлов получают химической реакцией окисления металлоорганического соединения при инициировании процессов энергетическим воздействием, в качестве которого используют импульсный электронный пучок энергией электронов 100÷500 кэВ, длительностью 10÷100 нс и с полным током пучка 1-10 кА. Предложенное изобретение позволяет увеличить производительность и расширить номенклатуру получаемых наноразмерных оксидов на одном и том же оборудовании без изменения режима синтеза. 2 табл., 1 ил.

Реферат

Изобретение относится к химической и технической физике, металлургии и предназначено для получения наноразмерных порошков оксидов.

Известен способ [Патент RU №2153016, МПК7 C22B 34/00, C01B 33/00, H05B 7/00, опубл. 20.07.2000] получения редких тугоплавких металлов, кремния и их соединений. Способ заключается в восстановлении (или разложении) газообразных соединений металлов и кремния в присутствии реагентов в зоне низкотемпературной термонеравновесной плазмы. В способе используют дополнительное введение в зону реакции горючей смеси (водорода и кислорода) и активировании газообразных реагентов ультрафиолетовым излучением.

Известен способ [Патент RU №2264888, МПК7 B22F 9/28, опубл. 20.07.2005] получения нанодисперсных порошков оксидов. Способ заключается в подаче в реактор галогенида металла и восстановителя в газообразных состояниях. В реактор до обработки смеси газов подают кислород и инициируют цепной химический процесс импульсным энергетическим воздействием с длительностью не более 10-5 секунды.

Известен способ [Патент RU №2230033, МПК7 C01G 23/07, опубл. 10.06.2004] получения диоксида титана. Способ включает генерацию плазмы кислорода (или кислородосодержащего газа) с температурой 1300-3600°C в электродуговом генераторе плазмы. Далее в плазменный поток вводят тетрахлорид титана в жидком состоянии. Проводят окисление тетрахлорида титана при понижении температуры продуктов реакции до 1000-1600°C, охлаждение образовавшихся продуктов реакции и отделение целевого продукта.

Недостатками данных способов является необходимость дополнительного введения в зону реакции горючей смеси (водорода и кислорода); неудобство использования в качестве исходных реагентов галогенидов металлов, реагирующих при нормальных условиях с парами воды, содержащимися в воздухе, с образованием паров хлороводорода.

Известен способ [Hendrik K. Kammler Sotiris E. Pratsinis Scaling-up the Production of Nanosized SiO2-particles in a Double Diffusion Flame Aerosol Reactor // Journal of Nanoparticle Research. - 1999. - vol.1, №4. - pp.467-477] получения наноразмерного диоксида кремния при окислении гексаметилдисилоксана в проточном реакторе. Способ позволяет получать наноразмерный диоксид кремния средним размером частиц от 15 до 170 нм. Производительность установки - 130 г/час. Однако способ является достаточно сложным в аппаратурном оформлении.

Известен способ [Thomas Delclos, Carole Aimé, Emilie Pouget, Aurélie Brizard, Ivan Huc, Marie-Hélène Delville and Reiko Oda. Individualized Silica Nanohelices and Nanotubes: Tuning Inorganic Nanostructures Using Lipidic Self-Assemblies // Nano Lett. - 2008. - N.8. - P.1929-1935] получения наноразмерного диоксида кремния золь-гель методом. Тетраэтоксисилан подвергался гидролизу на поверхности «шаблонного» органического геля. Затем органика удалялась путем отжига при температуре 450°C. В качестве исходных прекурсоров использовали (C2H4-1,2-((CH3)2N+C16H33)2) и тетраэтоксисилан в смеси с бензиламином в качестве катализатора. Недостатками данного способа являются большие энергозатраты, связанные с процессами гидролиза и отжига на отдельных этапах получения конечного продукта в виде наноразмерного порошка диоксида кремния.

Наиболее близким к предлагаемому способу является способ, выбранный нами за прототип [Motoaki Adachi, Shigeki Tsukui, Kikuo Okuyama Nanoparticle Formation Mechanism in CVD Reactor with Ionization of Source Vapor // Journal of Nanoparticle Research. - 2003. - v.5 (1-2). - pp.31-37]. Он заключается в химическом осаждении из газовой фазы металлоорганического прекурсора (тетраэтоксисилана и кислорода) для получения наночастиц диоксида кремния. Для уменьшения агломеративности частиц используют энергетическое воздействие путем обработки в коронном разряде молекул металлоорганического прекурсора в дополнительной камере. Вследствие этого происходит уменьшение Ван-дер-ваальсовых сил при смешивании в основной камере молекул тетраэтоксислана и кислорода, имеющих однополярный заряд. Способ включает подачу тетраэтоксисилана в предварительную камеру, где его молекулы обрабатываются коронным разрядом (при различном потенциале высоковольтного электрода ионизатора от -10 до +6 кВ) при высоком давлении 0,1-0,3 МПа и перемещаются в реактор. Ионы тетраэтоксисилана реагируют с молекулами кислорода, образовывая частицы диоксида кремния. Поскольку частицы, содержащие тетроэтоксисилан, имеют большое количество этоксигрупп, авторы предлагают поддерживать в реакторе температуру 723-873 К. Если температура реактора меньше данного диапазона, то синтезируются частицы крупного размера. Также на размер частиц в данном методе влияет время сбора конечных продуктов (чем меньше время, тем меньше размер частиц). Исходная концентрации тетраэтоксисилана 3,4×10-5 и 8,60×10-6 моль/л, объем реактора 100 и 200 см3.

Недостатком способа прототипа является сложность аппаратурного обеспечения (дополнительная камера для ионизации молекул металлоорганического соединения), высокая энергоемкость процесса из-за необходимости постоянного обогрева реактора до температуры 723-873 К, низкая производительность процесса вследствие использования малой концентрации тетраэтоксисилана и малого объема реактора, зависимость размера получаемых оксидов от времени сбора конечного продукта и потенциала ионизатора.

Задачей предложенного решения является разработка энергосберегающего способа получения наноразмерных оксидов металлов из металлоорганического прекурсора.

Технический результат заключается в увеличении производительности, расширении номенклатуры получаемых наноразмерных оксидов на одном и том же оборудовании без изменения режима синтеза.

Техническая задача достигается тем, что в способе получения наноразмерных оксидов металлов из металлоорганических прекурсоров путем проведения химической реакции окисления металлоорганического соединения при инициировании процессов энергетическим воздействием, в отличие от прототипа, на смесь воздействуют импульсным электронным пучком с энергией электронов 100÷500 кэВ, длительностью 10÷100 нс и с полным током пучка 1-10 кА.

Способ получения наноразмерных оксидов металлов из металлоорганических прекурсоров основан на объемном возбуждении реакционного газа импульсным электронным пучком и организации процесса протекания реакции во всей области возбуждения. Энергетические затраты пучка значительно ниже энергии выделяемой в химических эндотермических реакциях и при формировании частиц оксидов.

Целесообразно в качестве энергетического воздействия использовать импульсный электронный пучок, энергия электронов которого составляет 100÷500 кэВ. Использование импульсного электронного пучка такой энергии позволяет увеличить объем реакционной камеры до 8 л. Использовать пучок электронов энергией меньше 100 кэВ нецелесообразно вследствие того, что вывод электронного пучка в реакционную камеру со смесью газов осуществляется через выводное окно, представляющее собой алюминиевую фольгу (толщиной 140 мкм), поэтому электроны с более низкой энергией будут задерживаться в выводном окне. Использование пучка электронов с энергией более 500 кэВ возможно, тем самым можно увеличить производительность установки, однако такие установки требуют дополнительной защиты от тормозного рентгеновского излучения и обязательной регистрации их в СЭС.

Целесообразно использовать ток пучка 1-10 кА. В случае когда ток пучка меньше 1 кА - меньше количество и первичных электронов, значит, происходит меньшее количество актов ионизации, в результате чего уменьшается количество зародышей реакции процесса синтеза. Использование пучка электронов с током больше указанного диапазона возможно, однако это увеличивает экономические затраты на создание подобной установки.

Целесообразно использовать электронный пучок длительностью 10÷100 нс. Использование пучка длительностью больше 100 нс нецелесообразно, так как в этом случае время жизни активных частиц будет меньше, чем время энергетического воздействия на исходные вещества. Использования пучка электронов длительностью менее 10 нс требует более сложного аппаратурного оформления, что экономически нецелесообразно.

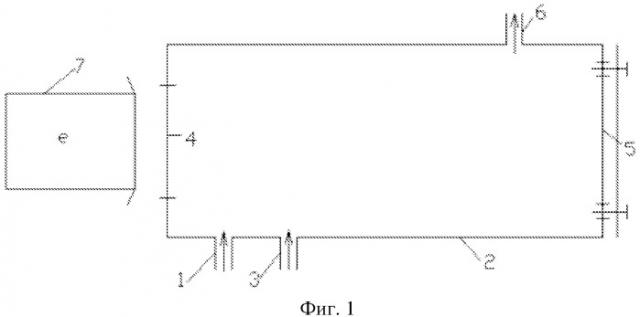

На фигуре приведена схема установки для получения наноразмерных оксидов металлов из металлоорганических прекурсоров.

Установка состоит из реактора 2 с патрубком 1 для подачи металлоорганического соединения, патрубком 3 для подачи кислорода, окном 4 для осуществления импульсного энергетического воздействия, окном 5 для сбора порошка, патрубком 6 для вывода побочных продуктов и 7 источника импульсного энергетического воздействия - импульсного электронного ускорителя.

Способ осуществляют следующим образом, металлоорганическое соединение через патрубок 1 подают в объем реактора 2, где нагревают его до температуры кипения (от 350 до 450 К), либо плавления (от 400 до 500 К) при использовании твердого металлоорганического прекурсора. Через патрубок 3 в объем реактора 2 подают кислород. Через окно 4 на смесь газов в реакторе 2 производят энергетическое воздействие импульсным электронным пучком от источника 7. Продукты реакции в виде наноразмерного порошка собираются на дне реактора 2 и удаляются через окно 5. Побочные продукты реакции в газообразном состоянии (CO2, H2O) удаляются через патрубок 6.

Заявляемый способ позволяет совместить камеру для ионизации металлоорганического прекурсора и реакционную камеру, что позволяет повысить эффективность передаваемой энергии реактивам.

Пример 1. Реактор 2, изготовленный из кварцевого стекла, диаметром 140 мм, объемом 6 л, оснащен манометром, вакуумметром, малоинерционным датчиком давления для регистрации быстропротекающих процессов, запорно-регулирующей арматурой для напуска исходной реагентной смеси и откачки газа. Реактор 2 перед напуском смеси газов откачивали до давления ~7 торр, далее нагревают до температуры кипения (442 К) Si(C2H5O)4. После в реактор 2 вводят тетраэтоксисилан, а затем кислород. Концентрация исходных реагентов: 2,2 ммоль металлоорганического соединения Si(C2H5O)4 и 26,87 моль кислорода. При воздействии импульсного сильноточного электронного пучка с параметрами: энергия электронов 450-500 кэВ, ток пучка 1-10 кА, длительность импульса 60 нс, на смесь металлоорганического соединения Si(C2H5O)4 и кислорода протекают реакции окисления металлоорганического соединения Si(C2H5O)4 инициированные электронным ударом:

Полная конверсия Si(C2H5O)4 происходила за один импульс электронного пучка. После инжекции электронного пучка в смесь в реакторе образовывался наноразмерный порошок.

В таблице 1 приведены Примеры 2 и 3 получения наноразмерных порошков оксидов титана и меди при одинаковых условиях синтеза и при однократном воздействии импульсного электронного пучка на смесь исходных реагентов.

В таблице 2 показано влияние последующих воздействий электронного пучка на синтезированные частицы оксидов металлов при концентрации исходных реагентов, указанной в таблице 1.

Процесс получения порошков оксидов можно осуществлять как в цикличном режиме (напуск газа→облучение→откачка побочных продуктов реакции в газообразном состоянии), так и в непрерывном (проточном режиме).

Полученные наноразмерные частицы из металлоорганического прекурсора имеют средний размер 40-100 нм.

Предложенный способ применим для получения наноразмерных порошков оксидов различных металлов из металлоорганических прекурсоров. Способ позволяет повысить производительность процесса получения оксидов за счет увеличения объема плазмохимического реактора и концентрации исходных реагентов. В предложенном способе нагрев реакционной камеры производится только до температуры кипения металлоорганического прекурсора, что позволяет не только снизить энергозатраты, но и повысить чистоту конечного продукта, за счет исключения технологических загрязнений, вызванных нагревом реактора до температур, требуемых для протекания химических реакций.

| Таблица 1 | ||||

| Полученный оксид металла | Исходные реагенты (металлоорганический прекурсор + газ) | Основные физико-химические свойства металлоорганического прекурсора | Концентрация исходных компонентов | Средний размер, получаемых оксидов |

| SiO2 | Тетраэтоксисилан | Si(C2H5O)4 | Si(C2H5O)4=2,2 ммоль | 40-80 нм |

| Кислород | Tкип=442 К | O2=26,87 моль | ||

| TiO2 | Тетраэтоксититан | Ti(C2H5O)4 | Ti(C2H5O)4=2,2 ммоль | 50-100 нм |

| Кислород | Tкип=423 К | O2=26,87 моль | ||

| CuO | Салицилальимин меди | C14H12O2N2Cu | C14H12O2N2Cu=2,2 ммоль | 60-80 нм |

| Кислород | Tплавления=490 К | O2=26,87 моль |

| Таблица 2 | ||||

| Полученный оксид металла | Концентрация исходных компонентов | 1 импульс | 5 импульсов | 10 импульсов |

| Средний размер получаемых оксидов | ||||

| SiO2 | Si(C2H5O)4=2,2 ммоль | 40-80 нм | 60-100 нм | 120-180 нм |

| O2=26,87 моль | ||||

| TiO2 | Ti(C2H5O)4=2,2 ммоль | 50-100 нм | 70-120 нм | 150-200 нм |

| O2=26,87 моль | ||||

| CuO | C14H12O2N2Cu=2,2 ммоль | 60-80 нм | 80-100 нм | 150-180 нм |

| O2=26,87 моль |

Способ получения наноразмерных оксидов металлов из металлоорганических прекурсоров путем проведения химической реакции окисления металлоорганического соединения при инициировании процессов энергетическим воздействием, отличающийся тем, что на смесь воздействуют импульсным электронным пучком с энергией электронов 100÷500 кэВ, длительностью 10÷100 нс и с полным током пучка 1-10 кА.