Упаковочный контейнер с заполненным сжатым газом пространством между внутренним мешком и наружным контейнером

Иллюстрации

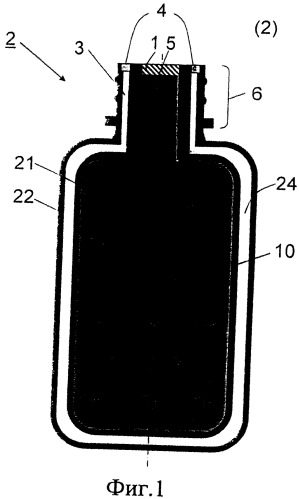

Показать всеНастоящее изобретение относится в целом к новым разработкам в области упаковочных контейнеров для раздачи продукта и, в частности, к упаковочным контейнерам, в которых раздача содержащейся в них текучей среды осуществляется путем приложения давления сжатия текучей среды к внутреннему мешку. Упаковочный контейнер (2), содержащий внутренний слой (21), формирующий наполненный текучей средой (10) мешок, который выполнен с возможностью его отсоединения от наружного слоя (22), формирующего контейнер, и патрубок (5), который проточно соединяет объем, ограниченный мешком, с атмосферой и который отсоединен от нее средством (1) герметизации, при этом указанный контейнер дополнительно содержит по меньшей мере один отводной канал (3), проточно соединяющий пространство (24) между внутренним и наружным слоями (21) и (22) с атмосферой. Указанный отводной канал содержит закрывающее средство, выполненное с возможностью управления потоком газа между указанным пространством (24) и атмосферой, при этом указанное пространство (24) содержит количество газа (VS,i) при давлении (Pi), которого недостаточно для того, чтобы сжать мешок и вытеснить более 80% содержащейся в нем текучей среды. Настоящее изобретение также относится к комплекту, содержащему упаковочный контейнер, как определено выше, и к устройству раздачи. Технический результат заключается в исключении необходимости громоздкого и шумного оборудования, как, например, насосов или компрессоров, требующих больших затрат. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к новым разработкам в области упаковочных контейнеров для раздачи продукта и, в частности, к упаковочным контейнерам, в которых раздача содержащейся в них текучей среды осуществляется путем приложения давления сжатия текучей среды к внутреннему мешку.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Упаковочные контейнеры, называемые, в зависимости от формы наружной емкости, упаковочными бутылками или упаковочными ящиками, все рассматриваемые в данном документе термины в значении, придаваемом термину упаковочный контейнер, принадлежат к семейству упаковки для раздачи текучей среды, состоящей из наружного контейнера, содержащего отверстие, открывающееся в атмосферу, патрубок, а также складной внутренний мешок, соединенный с указанным контейнером. Предназначенная для осуществления раздачи текучая среда, например напиток, находится в данном мешке, при этом осуществление раздачи указанной текучей среды может быть произведено любым из следующих способов.

(a) путем закачки газа в пространство между внутренним мешком и наружным контейнером (патент США №3484011, патент США №3450254, патент США №4330066 и патент США №4892230; патент США №5301838, патент США №5407629, патент Японии №5213373, патент Японии №8001761; европейский патент №1356915; патент США №6649121; патент Японии №10180853);

(b) путем содержания сжатого газа в пространстве между внутренним мешком и наружным контейнером, при этом данное пространство после заполнения затем герметично закрывают (патент Великобритании №2184491; европейский патент №741088; патент Великобритании №1414329; патент США №4039103; международная патентная публикация №2006087462; международная патентная публикация №2007085051; международная патентная публикация №2007128157; европейский патент №105537; европейский патент №776834; патент Франции №2446128);

(c) путем создания пониженного давления во внутреннем мешке, при этом происходит выдавливание текучей среды из мешка (европейский патент №596142; европейский патент №391817; международная патентная публикация №9211187; международная патентная публикация №9312013);

(d) путем приложения внешнего механического давления к мешку с помощью упругой манжеты (международная патентная публикация №8200780; международная патентная публикация №9314987) или подвижного элемента (международная патентная публикация №2006068586; международная патентная публикация №2007105934);

(e) путем закачки сжатого газа во внутренний мешок для контакта с предназначенной для осуществления раздачи текучей средой, с использованием трубки раздачи, погруженной в текучую среду; этот способ решения отличается от предыдущих тем, что складной мешок не используют в качестве приводных средств раздачи, а используют исключительно как одноразовое, гигиеническое средство для хранения продукта.

Общим в описанных выше способах (а) и (b) является то, что внешнее давление сжатия текучей среды прикладывают к внутреннему мешку, при этом указанная текучая среда ограничена в пространстве между внутренним мешком и наружным контейнером. Эти способы решения имеют преимущество, заключающееся в том, что создающий давление газ никогда не контактирует с предназначенной для осуществления раздачи текучей средой, при этом также не требуется наличие вакуумного насоса для снижения давления во внутреннем мешке для всасывания содержащейся в нем жидкости.

В способе (а), включающем закачку газа в пространство между внутренним мешком и наружным контейнером при осуществлении раздачи, до начала осуществления раздачи содержащегося в мешке напитка в пространстве нет избыточного давления, пока раздача содержимого мешка не активирована путем введения сжатого газа в пространство между внутренним мешком и наружным контейнером, при этом, теоретически, избыточное давление может/должно снижаться до нулевой отметки, при которой указанное осуществление раздачи прерывается. Этот способ имеет особые преимущества, заключающиеся в том, что:

- наружный контейнер не требует устойчивости к высокому давлению, причем, как правило, достаточно, чтобы при использовании он был по существу плотнее мешка (который является очень податливым), и

- изначальный (то есть перед использованием контейнера) объем (V) пространства между внутренним мешком и наружным контейнером может быть очень маленьким, может даже равняться нулю, если внутренний мешок формуется в процессе единой операции совместно с наружным контейнером способом пневмоформования.

Однако к недостаткам этого способа относятся следующие:

- для закачки сжатого газа в указанное пространство необходимо либо громоздкое и шумное оборудование, как, например, насос или компрессор, требующее больших затрат в случае использования баллончиков со сжатым газом (например, баллончиков со сжиженным газом СО2), либо достаточно сложное оборудование, в случае использования регулирующих клапанов между внутренним и наружным контейнерами;

- если во внутреннем мешке содержатся чувствительные к кислороду текучие среды, единственной защитой их от окисления служат стенки внутреннего и наружного контейнеров, которые, по финансовым соображениям, выполнены как можно более тонкими; и

- при совместно формованных способом пневмоформования упаковочных контейнерах стенки внутреннего и наружного контейнеров, слипшиеся, хоть и непрочно, друг с другом, могут создать проблемы при их расслоении друг от друга при закачке сжатого газа в область между ними.

С другой стороны, способ (b) содержания сжатого газа в пространстве между внутренним мешком и наружным контейнером, при котором данное пространство после его заполнения затем герметично закрывают, справляется с большинством недостатков предыдущего способа, но приводит к другим недостаткам, в частности к тому, что:

- наружный контейнер должен быть устойчивым к высокому давлению;

- контейнер непременно должен быть больше заданной вместимости мешка, так как должен быть предусмотрен некоторый начальный объем (VJ пространства между внутренним мешком и наружным контейнером для размещения сжатого газа (газ-пропеллент);

- давление в пространстве быстро снижается по мере сжатия мешка. Большинство разработок, содержащих наполненное сжатым газом пространство, включают "устойчивые к давлению контейнеры" (как указано в международной патентной публикации №9212912), которые могут выдерживать высокое давление. Такие устойчивые к давлению контейнеры не могут быть совместно отформованы способом пневмоформования двухслойных преформ. В некоторых разработках предложены оригинальные решения, заключающиеся в том, что СО2 производят на месте в процессе брожения (европейский патент №0314554) или при десорбировании газа, адсорбированного на цеолите или угле (европейский патент №0569590), но применение таких решений остается ограниченным.

Настоящее изобретение предлагает оригинальное решение, которое устраняет недостатки обоих способов (а) и (b) и, в то же время, учитывает их соответствующие преимущества.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение определено в приложенных независимых пунктах формулы изобретения. Предпочтительные варианты выполнения изобретения определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к упаковочным контейнерам, содержащим внутренний слой, формирующий наполненный текучей средой мешок, при этом указанный мешок выполнен с возможностью отсоединения от наружного слоя, формирующего контейнер, и дополнительно содержащим патрубок, через который мешок проточно сообщается с атмосферой и который отделен от нее средствами герметизации, при этом указанный контейнер дополнительно содержит по меньшей мере один отводной канал, проточно соединяющий пространство между наружным и внутренним слоями с атмосферой. Упаковочные контейнеры, содержащие такие отводные каналы, годятся для применения в способах осуществления раздачи, включающих закачку сжатого газа через указанные отводные каналы для вытеснения текучей среды из мешка. Кроме того, они могут использоваться в способах, в которых текучую среду отсасывают из мешка для уравновешивания давления в указанном пространстве с атмосферой по мере уменьшения объема мешка, но такие патрубки являются простыми отверстиями, не содержащими закрывающее средство, и не могут быть соединены с источником сжатого газа. В настоящем изобретении предусмотрены только патрубки, выполненные с возможностью соединения с источником сжатого газа, которые дополнительно должны содержать закрывающее средство, способное управлять потоком газа между указанным пространством и атмосферой. В настоящем изобретении в промежутке между внутренним мешком и наружным контейнером упаковочного контейнера при давлении (Pi) содержится недостаточное количество газа (Vs,i), необходимого для сжатия мешка, чтобы вытеснить более 80% содержащейся в нем текучей среды.

Настоящее изобретение относится также к комплекту, содержащему упаковочный контейнер, как описано выше, и устройство для размещения упаковочного контейнера, содержащее трубку раздачи со средствами для ее соединения с патрубком упаковочного контейнера, а также внешний источник сжатого газа со средствами его соединения с отводным каналом и для взаимодействия с указанным закрывающим средством в случае, если для вытеснения текучей среды из внутреннего мешка необходимо дополнительное давление.

В предпочтительном варианте выполнения изобретения закрывающее средство открываются тогда, когда давление в пространстве падает ниже заданного значения. В качестве альтернативы или одновременно, закрывающее средство открывается, когда внешнее давление выше на заданное значение, чем давление в пространстве. В более простом варианте выполнения изобретения закрывающее средство может быть открыто при прокалывании в результате присоединения канала к внешнему источнику сжатого газа.

Предпочтительно газ, наполняющий пространство между внутренним мешком и наружным контейнером, имеет начальное давление (Pi) (то есть тогда, когда внутренний мешок полностью заполнен и никакая содержащаяся в нем текучая среда не была роздана), составляющее от 0,1 до 6,0 бар, предпочтительно от 0,1 до 4,0 бар, наиболее предпочтительно от 0,5 до 3,0 бар. Приведенный объем пространства (Vs,i/Vc), где Vs,i является начальным объемом указанного пространства (или газа при давлении (Pi), a Vc представляет собой объем контейнера, который должен быть как можно меньше, чтобы уменьшить размер наружного контейнера, и должен быть менее 10%, предпочтительно менее 5%, наиболее предпочтительно менее 0,1%. Начальный объем (Vs.i) указанного пространства может приближаться к нулю, в особенности если упаковочный контейнер выполнен совместно отформованным способом пневмоформования двух полимерных преформ, в результате чего получают контейнер, состоящий из двух слоев, соединенных слабым интерфейсом с возможностью их разъединения. Интерфейс между внутренним и наружным слоями совместно отформованных способом пневмоформования контейнеров, как правило, разрушается конечным потребителем при закачке газа между слоями через канал после осуществления раздачи содержащейся во внутреннем мешке текучей среды. Тем не менее, как можно ожидать, разъединение слоев не всегда воспроизводимо и может привести к нежелательной деформации мешка и к образованию заполненных текучей средой полостей, изолированных от патрубка мешка, что приводит к неполной раздаче текучей среды. При добавлении заданного количества газа в пространство между мешком и контейнером до начала осуществления раздачи конечным потребителем содержимого внутреннего мешка, интерфейс между этими двумя слоями разрушается контролируемым способом, предусматривающим удобное использование упаковочного контейнера и обеспечивающим точное и полное осуществление раздачи содержащейся в нем текучей среды. Любая утечка в мешке может быть сразу же установлена, так как внутренний мешок заполнен текучей средой, и в пространство нагнетается предварительно сжатый газ. Следовательно, после закачки указанного количества сжатого газа через интерфейс, любой упаковочный контейнер с дефектами на интерфейсе или в мешке может быть сразу же обнаружен и забракован.

В соответствии с настоящим изобретением упаковочные контейнеры могут использоваться для различных применений, включая осуществление раздачи лечебных текучих сред, химических препаратов и т.д. Однако предпочтительное применение относится к осуществлению раздачи напитков, газированных или нет, в частности к безалкогольным напиткам и пиву. Во многих применениях текучая среда может быть чувствительной к окислению. При предварительной закачке газа, например СО2 или N2, в пространство между внутренним мешком и наружным контейнером, получают дополнительную выгоду от продления срока годности текучей среды, так как данный газ образует покрытие или изолирующий слой, препятствующий диффузии кислорода через стенки наружного контейнера и внутреннего мешка.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой разрез упаковочного контейнера, выполненного в соответствии с настоящим изобретением.

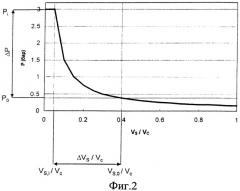

Фиг.2 представляет собой график падения давления в пространстве между внутренним мешком и наружным контейнером при использовании предварительно наполненного сжатым газом упаковочного контейнера.

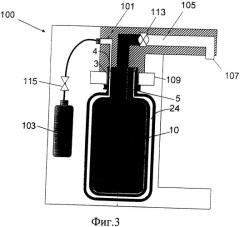

Фиг.3 представляет собой графический вид упаковочного контейнера, выполненного в соответствии с настоящим изобретением, установленного на устройство для осуществления раздачи и готового к использованию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Упаковочный контейнер

Со ссылкой на Фиг.1 показан упаковочный контейнер (2), содержащий заполненный текучей средой (10) внутренний мешок (21) и наружный контейнер (22), соединенный, по меньшей мере на уровне горлышка (6), посредством интерфейса (не показан на чертеже). Пространство (24) объема (Vs,i) между внутренним мешком (21) и наружным контейнером (22) проточно сообщается по меньшей мере с одним отводным каналом (3) и наполнено определенным количеством предварительно сжатого при давлении (P1) газа, которым наполнен начальный объем пространства (Vs,i), что будет определено ниже. Указанный отводной канал отделен от атмосферы с помощью закрывающего средства (4), пригодного для управления потоком газа через отводной канал (3). Закрывающее средство рассматривают в данном документе как средство управления потоком по отводному каналу (3), если оно может перемещаться по меньшей мере один раз из закрытого положения, предотвращающего любой поток газа, к открытому положению, обеспечивающему прохождение потока газа по отводному каналу (3). Простую пробку или крышку, используемую обычно в наполненных сжатым газом упаковочных контейнерах, не рассматривают в данном документе в качестве средства управления потоком, так как единственное их назначение заключается в герметизации предварительно наполненного сжатым газом пространства от атмосферы. Аналогичным образом, канал в упаковочном контейнере, использующийся для уравнивания давления в указанном пространстве и атмосфере, когда внутренний мешок сжимается при втягивании содержащейся в нем текучей среды, нельзя рассматривать как управление потоком, так как канал должен оставаться открытым.

Закрывающее средство (4) может представлять собой клапан, которым можно управлять вручную или автоматически, в зависимости от давления в пространстве (24). В соответствии с другим вариантом выполнения изобретения закрывающее средство (4) может быть проколото в открытое состояние после установки упаковочного контейнера на соответствующем устройстве осуществления раздачи. В данном варианте выполнения закрывающим средством (4) может быть обыкновенная крышка, выполненная из эластомерного материала, например из резины. Крышка или пробка из эластомерного материала могут содержать более тонкий участок, чтобы облегчить его прокалывание или чтобы разорвать его в случае, когда разность давлений между пространством (24) и источником (103) газа достигает заранее заданной величины. Предпочтительно, отводные каналы (3) и соответствующее закрывающее средство (4) расположены рядом друг с другом и ориентированы коаксиально с патрубком (5), что упрощает установку упаковочного контейнера на устройство осуществления раздачи (Фиг.3).

В соответствии с настоящим изобретением упаковочный контейнер может быть изготовлен любым известным способом. Однако наиболее предпочтительным способом изготовления является способ совместного пневмоформования двухслойных преформ или двух соединенных преформ, выполняемый в одном технологическом процессе, в результате которого получают двухслойный контейнер, в котором внутренний и наружный слои разделены интерфейсом, что обеспечивает практически нулевой объем пространства (Vs=0) до закачки предварительно сжатого газа (заявка на патент США №11/785748 на имя Inbev). Закачка предварительно сжатого газа при давлении (Рi) через канал (3) вызывает разъединение интерфейса между внутренним мешком и наружным контейнером, обеспечивая плавное и более управляемое сжатие внутреннего мешка при использовании, придавая, тем самым, прочность изделию. Упаковочные контейнеры, изготовленные способом совместного пневмоформования, при избыточном давлении расслаивания приблизительно 0,5±0,1 бар обнаруживают лишь небольшие следы когезионного разрушения между внутренним и наружным слоями, что показывает, что закачка через интерфейс предварительно сжатого газа при давлении (Pi) больше чем 0,5 бар в выполненных методом совместного пневмоформования упаковочных контейнерах может эффективно вызывать разъединение интерфейса.

Интерфейс может быть дополнительно ослаблен путем применения антиадгезионного агента на любой из двух или на обеих поверхностях внутренней и внешней преформ, формирующих интерфейс упаковочного контейнера. Можно использовать любые доступные на рынке антиадгезионные агенты, наиболее подходящие для материалов, использующихся для преформ, и стойкие к температурам формования, такие как антиадгезионные агенты, основанные на силиконе или ПТФЭ (например, Freekote). Антиадгезионный агент может быть нанесен непосредственно перед установкой преформ на устройство для пневмоформования, или же можно предварительно обработать преформы агентом.

В качестве альтернативы или дополнительно к нанесению антиадгезионного агента, интерфейс можно ослабить при пневмоформовании упаковочного контейнера, а также при использовании преформ без воздушного зазора между внутренними и наружными преформами, при выдувании фракции сжатой текучей среды, используемой между двумя преформами для предотвращения непосредственного контакта между внутренним и наружным слоями и, тем самым, для предотвращения формирования прочного интерфейса между указанными двумя слоями. Фракцию сжатой текучей среды, закачиваемой между двумя преформами, следует тщательно измерить, так, чтобы было закачано количество текучей среды, достаточное для формирования тонкой прослойки из текучей среды между двумя слоями, но при этом следует избегать также избытка текучей среды, которое может привести к недостаточному выдуванию внутреннего мешка. Нужную пропорцию можно без труда определить при проведении ряда испытаний.

Предпочтительными материалами для упаковочного контейнера, описанного в настоящем изобретении, являются полиэфиры, например PET, PEN, РТТ, PTN, полиамиды, например РА6, РА66, РАН, РА12, полиолефины, например РЕ, РР, сополимер этилена с виниловым спиртом, биоразлагаемые полимеры, например, полигликольацетат (PGAc), полимолочная кислота (PLA), сополимеры и их смеси. При использовании различных материалов для пневмоформования внутреннего и наружного слоев их оптимальные температуры формования не должны отличаться друг от друга более чем на 70°С, предпочтительно на 40°С, наиболее предпочтительно на 10°С, при этом оптимально температура пневмоформования должна совпадать. Температуру слоя можно определить путем инфракрасного измерения.

В совместно отформованных способом пневмоформования упаковочных контейнерах указанный по меньшей мере один отводной канал (3) выполнен предпочтительно в форме клина с широкой стороной на уровне его отверстия с размещенным в нем закрывающим средством (4), при этом канал становится уже по мере углубления внутрь контейнера, пока данные два слоя не сойдутся с формированием интерфейса (24), по меньшей мере на уровне горлышка. Контейнер может содержать один или несколько отводных каналов, равномерно распределенных по краю патрубка упаковочного контейнера. Преимущественным является наличие нескольких отводных каналов, поскольку они обеспечивают возможность более равномерного разделения интерфейса внутреннего и наружного слоев (21) и (22) упаковочного контейнера (2) после закачки сжатого газа через указанные отводные каналы. Предпочтительно преформа содержит два отверстия отводных каналов, выполненных на краю патрубка контейнера, расположенные диаметрально противоположно. Более предпочтительно три, а наиболее предпочтительно по меньшей мере четыре отводных канала, открыты на краю патрубка на одинаковом расстоянии друг от друга.

Начальное давление газа и объем пространства

Сила сжатия текучей среды может быть приложена к внутреннему мешку упаковочного контейнера, чтобы буквально "выдавить" текучую среду из мешка, либо:

(а) путем закачки сжатого газа в пространство между внутренним мешком и наружным контейнером при осуществлении раздачи; при этом способе начальное давление (Pi) в пространстве (24) равно по существу нулю и нулем может также считаться его начальный объем (Vs,i); источник сжатого газа может быть насосом или компрессором, в частности, в бытовых электроприборах могут использоваться газовые баллончики (например, баллончики со сжиженным CO2); либо

(b) путем содержания сжатого газа в пространстве между внутренним мешком и наружным контейнером, при этом данное пространство после заполнения газом герметично закрывают; при этом способе начальное давление (Pi) и объем (Vs,i) должны быть достаточными для вытеснения из мешка всей содержащейся в нем текучей среды.

Как изложено в разделе под названием "Предпосылки изобретения", баллончики со сжатым (или сжиженным) газом являются довольно дорогостоящими, поэтому увеличение срока их службы было бы выгодно конечному пользователю. Аналогичным образом, уменьшение размера насоса или компрессора, используемых в процессе осуществления раздачи текучей среды, является выгодным в отношении стоимости, шума и громоздкости устройства.

Способ (b) решает все эти проблемы, так как для его работы не требуются ни баллончик, ни компрессор. С другой стороны, начальное давление (Pi) сжатого газа, содержащегося в пространстве (24), должно быть высоким, чтобы обеспечить достаточную движущую силу для выдавливания по существу всей содержащейся в мешке текучей среды. Считается, что не существует дополнительной движущей силы, способной вытеснить текучую среду из мешка при давлении (Р) в мешке, равном или ниже давления (Р0), необходимого для деформирования мешка и для перемещения предназначенной для осуществления раздачи текучей среды до самой высокой точки трубки раздачи.

Понятно, что давление (Р) в пространстве (24) герметичных упаковочных контейнеров снижается при уменьшении объема мешка (VB=VC-VS) по мере его сжатия. Для идеальных газов P=(Pi*VS,i)/Vs, причем подстрочный индекс "i" относится к давлению и объему пространства (24) перед использованием, а подстрочные индексы В, С, S относятся, соответственно, к мешку (21), контейнеру (22) и пространству (24). Разделив оба члена данного выражения на объем (VC) контейнера и выполнив преобразования, получаем выражение:

P = ( P i * ( V S , i / V C ) ) / ( V S / V C ) ( 1 )

которое графически представлено на Фиг.2 как давление (Р) в зависимости от относительного объема пространства (VS/VC). Начальный объем пространства до осуществления раздачи любого напитка определен выражением VS,i/VC, a необходимое для сжатия мешка минимальное давление для вытеснения текучей среды из мешка представлено как Р0 с соответствующим объемом пространства VS,0/VC. Объем текучей среды, раздача которой не может быть выполнена по причине недостаточного давления в пространстве (24), равняется просто 1-VS,0/VC. В примере, представленном на Фиг.2, начального давления (Pi) и объема (VS,i) находящегося в пространстве (24) предварительно сжатого газа достаточно для раздачи только 40% текучей среды, изначально содержавшейся во внутреннем мешке, в результате чего, в соответствии с настоящим изобретением, остается (1-VS,0/VC)=60% текучей среды в мешке. Этот результат был бы недопустим для любого находящегося под давлением упаковочного контейнера с использованием способа (b), как определено выше, при котором сжатый газ герметично закрыт в пространстве (24). Изготовитель, поставленный в такую ситуацию, должен либо увеличить начальный объем (VS,i) пространства (24), увеличив, тем самым, размер контейнера, либо увеличить начальное давление (Pi) газа, находящегося в пространстве (24), что по существу приводит к потребности в более прочном наружном контейнере, который может выдержать деформацию при создании такого избыточного давления.

Настоящее изобретение использует преимущества каждого из способов (а) и (b), как определено выше, и в то же время не имеет соответствующих недостатков этих способов. На самом деле, в настоящем изобретении пространство (24) упаковочного контейнера предварительно наполнено сжатым газом, находящимся в объеме (VS,i) при давлении (Pi), которого недостаточно для вытеснения всей содержащейся во внутреннем мешке текучей среды. В соответствии с настоящим изобретением, начальный объем (VS,i) и давление (Pi) сжатого газа, находящегося в пространстве (24), таковы, что не больше чем 80%, предпочтительно между 10% и 70%, а наиболее предпочтительно между 25% и 50%, изначально содержавшейся во внутреннем мешке текучей среды может быть вытеснено из мешка при его сжатии (то есть VS/VC=(VS,i-VCS,0)/VC≤0,8). Для вытеснения из мешка оставшегося содержимого внутреннего мешка (1-VS,0/VC) добавочное давление обеспечивают за счет внешнего источника (103) сжатого газа, соединенного с отводными каналами (3) и совместно с закрывающим средством (4), управляющим потоком газа через каналы. Внешний источник (103) сжатого газа может представлять собой насос, компрессор или баллончик со сжатым газом (например, баллончик со сжиженным CO2).

Преимущества данного решения неожиданно велики. Если начального содержания газа, определяемого (VS,i и Pi), достаточно для вытеснения, скажем, 50% начального жидкого содержимого внутреннего мешка, а остающаяся текучая среда вытесняется из мешка с помощью внешнего источника сжатого газа, например, с помощью баллончика, то срок службы баллончика увеличивается в два раза по отношению к той же системе без предварительной герметизации пространства (24), при этом конечные потребители получают соответствующую экономию. По сравнению с полностью находящимся под давлением упаковочным контейнером механическая прочность наружного контейнера пропорциональна начальному давлению (Pi) в третьей степени, что приводит к значительному удешевлению контейнеров, с соответствующей экономией для конечных потребителей.

В идеале начальный объем (VS,i), в котором находится предварительно сжатый газ, должен быть сведен к минимуму, чтобы уменьшить общий размер контейнера для конкретной вместимости внутреннего мешка. Предпочтительно, он должен быть в пределах менее 10%, предпочтительно менее 5%, наиболее предпочтительно менее 1% от общего объема (VC) контейнера. В идеале начальное давление (Pi) зависит от ряда параметров, например от относительного начального объема пространства (VS,i/VC), минимального рабочего давления (Р0) устройства и от механического сопротивления наружного контейнера. В целом, начальное давление (Pi) составляет от 0,1 до 6,0 бар выше атмосферного давления, предпочтительно от 0,5 до 4,0 бар, наиболее предпочтительно от 1,0 до 3,0 бар.

В соответствии с настоящим изобретением для производства упаковочного контейнера сначала нужно изготовить пустой упаковочный контейнер любым известным специалистам способом (например, изготовить по отдельности контейнер и мешок, вставить последний в контейнер или, что наиболее предпочтительно, выполнить способом совместного пневмоформования внутренний мешок и наружный контейнер в одном технологическом процессе пневмоформования, как было описано выше). Предназначенную для осуществления раздачи текучую среду (10) и предварительно сжатый газ следует затем закачать во внутренний мешок (21) и пространство (24), которые следует соответствующим образом герметично закрыть. Данные две операции могут быть выполнены в любом порядке: либо

- мешок (21) сначала заполняют текучей средой (10), а затем герметизируют пространство (24) путем закачки газа через отводные каналы (3) до достижения требуемого начального давления (Рi) и объема (Vi); при этом каждый патрубок (5) и отводной канал (3) герметизируют или закрывают в нужное время, соответственно, средством (1) герметизации и закрывающим средством (4), либо

- пространство сначала наполняют определенным количеством газа, затем наполняют внутренний мешок (21) предназначенной для осуществления раздачи текучей средой, сжимая, тем самым, газ в пространстве (24), пока он не достигнет необходимого начального давления (Pi) и объема (Vi), либо

- и внутренний мешок (21), и пространство (24) наполняют совместно предназначенной для осуществления раздачи текучей средой и предварительно сжатым газом.

Устройство раздачи

Для осуществления раздачи содержащейся во внутреннем мешке (21) текучей среды (10) упаковочный контейнер, являющийся целью настоящего изобретения, следует установить на дозирующее устройство (100), как показано на Фиг.3. В установленном положении трубку (105) раздачи, открытую в атмосферу (107), проточно соединяют с внутренним пространством внутреннего мешка (21) через патрубок (5) упаковочного контейнера, тогда как источник (103) сжатого газа проточно соединяют с пространством (24) через отводные каналы (3) совместно с закрывающим средством (4) (для полной ясности на Фиг.3 показано только одно соединение с отводным каналом (3)). Оба соединения плотно зажимают с помощью крепежного средства (109), которое преимущественно может быть гайкой. В качестве источника (103) сжатого газа могут быть использованы баллончик со сжатым или сжиженным газом, например CO2 или N2, как показано на Фиг.3, насос или компрессор (не показаны). Трубка (105) раздачи может иметь острый конец для возможности вскрывания средства (1) герметизации, отделяющего внутреннее пространство внутреннего мешка (21) от атмосферы, когда патрубок (5) приводят в контакт с указанным концом трубки (105) раздачи для создания между ними проточного соединения.

Аналогичным образом, закрывающее средство (4) можно проколоть с помощью заостренного конца трубки (101) для создания проточного соединения между пространством (24) и источником (103) газа. В качестве альтернативы, закрывающее средство (4) может представлять собой клапан, выполненный с возможностью соединения с концом трубки (101). Для управления потоком текучей среды, при необходимости, вручную или автоматически, можно установить управляющие клапаны (113, 115), соответственно, как на трубке (105) раздачи, так и на трубке (101) для газа.

При использовании начального давления (Pi) находящегося в пространстве (24) предварительно сжатого газа достаточно для осуществления раздачи определенного количества содержащейся во внутреннем мешке (21) текучей среды (10) (не более 80% начального жидкого содержимого (=VS/VC)). Как показано на Фиг.2, по мере снижения давления (Р) в пространстве (24), через трубку (101) для газа и отводной канал (3) дополнительно закачивают предварительно сжатый газ от источника (103) газа в пространство (24). Управление потоком газа от источника газа до пространства (24) можно осуществлять непосредственно с помощью закрывающего средства (4) или, в качестве альтернативы, с помощью средства управления, например, клапана (115) управления давлением, расположенного между источником (103) газа и закрывающим средством (4), которое должно быть затем открыто, например, путем его прокалывания. В первом случае закрывающее средство (4) может быть выполнено с возможностью его открывания при падении давления в пространстве (24) ниже заданного значения, такого как Р/Р0<1,2. В качестве альтернативы, оно может быть выполнено с возможностью открывания в случае, когда внешнее давление выше на заданную величину, чем давление в пространстве (24). Те же самые правила можно применить к клапану (115) управления давлением в случае, если закрывающее средство (4) проколото и открыто.

1. Упаковочный контейнер (2), содержащий внутренний слой (21), формирующий наполненный текучей средой (10) мешок, который выполнен с возможностью отсоединения от наружного слоя (22), формирующего контейнер, и патрубок (5), который проточно соединяет объем, ограниченный мешком, с атмосферой и который отсоединен от нее средством (1) герметизации, при этом указанный контейнер дополнительно содержит по меньшей мере один отводной канал (3), проточно соединяющий пространство (24) между внутренним и наружным слоями (21) и (22) с атмосферой, отличающийся тем, что указанный отводной канал содержит закрывающее средство, выполненное с возможностью управления потоком газа между указанным пространством (24) и атмосферой, при этом указанное пространство (24) содержит количество газа (VS,i) при давлении (Рi) выше атмосферного давления, которого недостаточно для того, чтобы сжать мешок и вытеснить более 80% содержащейся в нем текучей среды.

2. Упаковочный контейнер по п.1, в котором закрывающее средство открывается, когда давление в указанном пространстве (24) падает ниже заданного значения и/или когда внешнее давление выше на заданную величину, чем давление в указанном пространстве (24).

3. Упаковочный контейнер по п.1 или 2, в котором закрывающее средство выполнено с возможностью прокалывания.

4. Упаковочный контейнер по п.1 или 2, в котором давление (Pi) газа, находящегося в указанном пространстве (24), составляет от 0,1 до 6 бар выше атмосферного давления.

5. Упаковочный контейнер по п.1 или 2, в котором начальный объем (VS,i) указанного пространства (24) составляет 10%, предпочтительно менее 5%, наиболее предпочтительно менее 1%, от общего объема (VC) контейнера.

6. Упаковочный контейнер по п.1 или 2, который получен путем совместного пневмоформования двух полимерных преформ.

7. Упаковочный контейнер по п.1 или 2, в котором содержащаяся в мешке текучая среда является напитком, предпочтительно газированным, и/или напитком, полученным при брожении.

8. Комплект, содержащий упаковочный контейнер (2), выполненный по любому из пп.1-7, и устройство, присоединенное к упаковочному контейнеру и содержащее трубку раздачи со средством для ее соединения с патрубком (5) упаковочного контейнера (2), и внешний источник (103) сжатого газа со средством (101) для его соединения с отводным каналом (3) и для взаимодействия с указанным закрывающим средством (4), когда для вытеснения текучей среды из внутреннего мешка необходимо дополнительное давление.

9. Комплект по п.8, в котором средство (101) для соединения отводного канала (3) с внешним источником сжатого газа и для взаимодействия с закрывающим средством (4) содержит средство прокалывания, преду