Энергоустановка на основе топливных элементов

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к энергоустановкам для совместной выработки электроэнергии и теплоты, использующим углеводородное топливо и предназначенным для локальных потребителей. Установка содержит подсистему автотермической переработки топлива с нейтрализацией оксида углерода, подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов, подсистему воздухоснабжения, подсистему водоснабжения с емкостью для регенерированной воды, подсистему нейтрализации выхлопных газов и средства подготовки к запуску. Узлы смешивания, подогрева и реформинга реагентов в топливном процессоре выполнены в виде раздельных независимых блоков, контур термостабилизации выполнен изолированным от системы регенерации воды, увлажнитель воздуха включен в поток выходного воздушного потока, а подсистема подготовки к пуску снабжена дополнительными каналами подведения топлива и воздуха к подсистеме утилизации выхлопных газов, коммутируемыми трехходовыми клапанами. Установка оснащена системой автоматического управления. Повышение экономичности расхода топлива и надежности энергоустановки за счет повышения автономности подсистем и минимизации перекрестных связей между узлами является техническим результатом изобретения. 2 ил.

Реферат

Изобретение относится к области электротехники, в частности к энергоустановкам для совместной выработки электроэнергии и теплоты, использующим углеводородное топливо и предназначенным для локальных потребителей.

В настоящее время актуальной является задача создания автономных энергетических установок малой (до 30 кВт) мощности, использующих в качестве топлива природный газ. Традиционные энергетические технологии на основе прямого сжигания топлива (газотурбинные, газопоршневые, паросиловые) сложны в изготовлении и в указанном диапазоне мощностей имеют низкую эффективность. Привлекательной альтернативой являются энергоустановки на основе топливных элементов, которые не содержат движущихся частей, отличаются принципиально более простой технологией изготовления и достаточно высоким коэффициентом полезного действия выработки электроэнергии, практически независимым от установленной мощности. Комплекс конструктивных и эксплуатационных характеристик топливных элементов позволяет рассматривать их как основу для перспективных систем автономного энергоснабжения.

Известен ряд технических решений, касающихся энергетических установок с топливными элементами, работающими на водороде, получаемом из углеводородного сырья. Особенности конструкции тех или иных установок определяются приоритетами, на которые ориентируются разработчики. В зависимости от назначения приоритетными могут быть минимальные размеры и масса, повышенная надежность, коэффициент полезного действия, дешевизна, простота обслуживания и т.д. Соответственно этому конкретные установки зачастую включают разнообразные комбинации одних и тех же узлов.

Работа установок на основе топливных элементов основана на следующих принципиальных пунктах.

1. Очистка углеводородного топлива от серы, выводящей из строя большинство катализаторов. Для этого используют стандартные десульфураторы.

2. Преобразование топлива (реформинг), заключающееся в превращении топлива в синтез-газ, содержащий водород и оксид углерода. Для этого используют способ паровой конверсии (нуждающийся в притоке тепла), способ парциального окисления (нуждающийся в отводе тепла) или автотермическую конверсию, сочетающую признаки двух вышеперечисленных способов (см., например, патент США №7223488, опубликован 29.07.2007). Дозировка окислителя позволяет обеспечить нулевой тепловой баланс реакции.

3. Нейтрализация оксида углерода до концентрации, безвредной для топливных элементов. Для этого используют реакции сдвига (доокисление оксида углерода парами воды с высвобождением дополнительного количества водорода CO+H2O=CO2+H2), метанирования (перевод связанного углерода в безвредную метановую фракцию CO+3H2O=CH4+H2O), а также селективного окисления CO. Соответствующие узлы присутствуют в устройстве по патенту РФ №2353023, опубликован 20.04.2009). Наиболее устойчивыми к оксиду углерода являются твердооксидные топливные элементы, что позволяет ограничиваться одной, максимум двумя стадиями нейтрализации.

4. Окисление водородсодержащего газа при определенной температуре в батарее топливных элементов с выделением электрической и тепловой энергии. Для этого используют селективно проницаемые мембраны, через которые протоны, получающиеся в результате каталитической диссоциации водорода, диффундируют от анода к катоду, стимулируя встречное протекание электронов во внешней цепи (см., например, обзор «Топливные элементы»: http://www.fpst-klg.kalg.ru/page11.html).

5. Нейтрализация выхлопных газов, включающая доокисление и отбор избыточного тепла и водяного конденсата (см., например, патент РФ №2188480, опубликован 27.08.2002, США №6370878, опубликован 16.04.2002).

6. Обеспечение циркуляции воды, воздуха и тепла для функционирования системы.

7. Наличие средств для предпусковой подготовки, в т.ч. прогрева реакторов до заданной температуры.

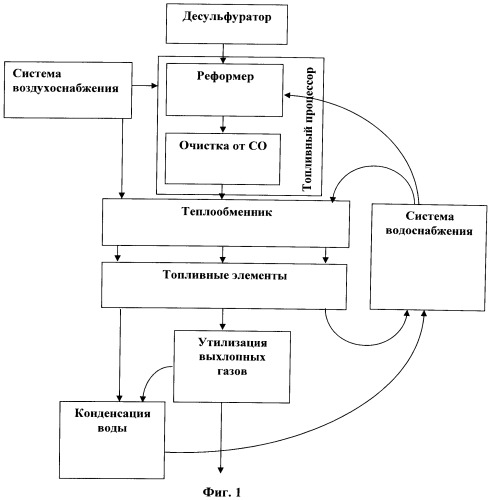

Обобщенно структура энергетической установки с осуществлением перечисленных функций может быть представлена фигурой 1.

Среди известных технических решений в области создания энергоустановок на основе топливных элементов за прототип настоящего изобретения может быть выбрана «Энергоустановка на топливных элементах» по патенту РФ №2353023, опубликованному 20.04.2009. Установка содержит следующие основные компоненты, так или иначе присутствующие во всех аналогах:

- подсистему переработки топлива с десульфуратором и топливным процессором, включающим паровой реформер и систему нейтрализации монооксида углерода;

- подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов;

- подсистему воздухоснабжения, по крайней мере, с одним компрессором и увлажнителем воздуха, поступающего в подсистему выработки электроэнергии;

- подсистему водоснабжения с емкостью для регенерированной воды;

- подсистему нейтрализации выхлопных газов;

- средства подготовки к запуску.

Энергоустановка работает следующим образом.

Исходное газообразное углеводородное топливо, очищенное от серосодержащих соединений в десульфураторе, подается в топливный процессор, включающий реформер, где последовательно проходит стадии разогрева, смешивания с парами воды, каталитической конверсии в синтез-газ (смесь водорода с монооксидом углерода), и систему очистки синтез-газа от монооксида углерода. Очистка включает одну или две стадии: 1) паровую конверсию CO с образованием дополнительного количества водорода и двуокиси углерода, а также при необходимости 2) каталитическое окисление CO.

Полученный водородсодержащий газ через стабилизирующий водяной теплообменник поступает параллельно с увлажненным воздухом в батарею топливных элементов, где, вступая в реакцию с кислородом воздуха, производит электроэнергию.

Стабилизирующий водяной теплообменник входит в состав контура, включающего батарею топливных элементов и систему циркуляции воды с элементами отвода избыточного тепла.

Подсистема водоснабжения обеспечивает конденсацию и сбор воды в накопительную емкость, а также принудительную подачу воды в топливный процессор с попутным превращением ее в пар в промежуточных теплообменниках.

Подсистема воздухоснабжения обеспечивает принудительный подвод воздуха к топливным элементам, а также к системе утилизации выхлопных газов.

Подсистема утилизации выхлопных газов в той или иной степени обеспечивает рекуперацию переносимых указанными газами тепловой и химической энергии, а также воды.

Выбранная за прототип установка, как и ряд аналогов, не свободна от недостатков.

В известной установке тепло, необходимое для паровой конверсии углеводородного топлива, обеспечивается за счет непрерывного сжигания части топлива в горелке как на стадии предпусковой подготовки, так и в процессе работы, что снижает экономичность расходования топлива.

Работа топливного процессора в режиме паровой конверсии связана с дефицитом воды, что снижает автономность установки, делая ее зависимой от источника воды.

Существует ряд технических решений, в которых вместо паровой конверсии используется автотермическая конверсия, например, вышеуказанный патент США №7223488. Присутствие кислорода в дозированной концентрации позволяет обеспечить нулевой энергетический баланс, таким образом, отпадает необходимость в дополнительном нагреве, за исключением предпускового прогрева. Приток тепла за счет частичного окисления топлива непосредственно в рабочем пространстве реформера в любом случае сопровождается меньшими потерями, чем в случае подогрева внешней горелкой. Благодаря этому экономичность расходования топлива повышается. Однако существующие альтернативные конструкции ориентированы на глубокую интеграцию функций подогрева, смешения и каталитического реформинга реагентов, в результате чего реформер превращается в сложный, высокотехнологичный, а следовательно дорогой, сложный в эксплуатации и неремонтопригодный узел.

Контур термостабилизации топливных элементов в известной установке, как и в других аналогах, связан с общей системой циркуляции воды, что создает дополнительные перекрестные связи, затрудняет обслуживание и снижает ремонтопригодность энергоустановки.

Таким же усложняющим фактором является утилизация выхлопных газов через дополнительный канал, соединяющий выход батареи топливных элементов и горелку реформера.

Указанные недостатки делают актуальной доработку известных технических решений с целью улучшения комплекса эксплуатационных характеристик энергоустановки.

Техническим результатом заявляемого изобретения является повышение экономичности расхода топлива, упрощение конструкции, улучшение надежности, простоты эксплуатации и ремонтопригодности за счет повышения автономности подсистем и минимизации перекрестных связей между узлами.

Технический результат достигается за счет того, что в известной энергетической установке на основе топливных элементов, содержащей подсистему переработки топлива с десульфуратором и топливным процессором, включающим паровой реформер и систему нейтрализации монооксида углерода, подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов, подсистему воздухоснабжения, по крайней мере с одним компрессором и увлажнителем воздуха, поступающего в подсистему выработки электроэнергии, подсистему водоснабжения с емкостью для регенерированной воды, подсистему нейтрализации выхлопных газов и средства подготовки к запуску, основные отличия состоят в том, что в топливном процессоре узлы смешивания, подогрева и реформинга реагентов выполнены в виде раздельных независимых блоков, контур термостабилизации в подсистеме выработки электроэнергии выполнен изолированным от системы регенерации воды, увлажнитель воздуха, подводимого к топливным элементам, каналом увлажняющей среды включен в поток выходного воздушного потока батареи топливных элементов, а подсистема подготовки к пуску снабжена дополнительными каналами подведения топлива и воздуха к подсистеме утилизации выхлопных газов, коммутируемыми трехходовыми клапанами.

Значение основных отличий для получения технического результата обусловлено следующим.

1. Выполнение узлов смешивания, подогрева и реформинга реагентов в топливном процессоре в виде раздельных независимых блоков обеспечивает максимальную простоту конструкции, позволяющую изготавливать указанные блоки в условиях массового производства без высокотехнологической оснастки. По существу основные блоки имеют вид стыкуемых между собой металлических емкостей с закрепленными на них теплообменниками, что позволяет обеспечить удобное управление системой, производить обслуживание и ремонт блоков.

2. Выполнение контура термостабилизации изолированным от системы регенерации воды обеспечивает повышение эффективности очистки циркулирующей в контуре воды. Очистка представляет собой удаление проводящих примесей в ионитном фильтре и удаление механических примесей в механическом фильтре. В аналогах, как правило, контур термостабилизации соединен с общей системой циркуляции воды, где присутствует отдельный контур очистки, то есть очистке постепенно подвергается вся вода, циркулирующая в системе. Такая система избыточна, поскольку требования к воде, подающейся в топливный процессор, минимальны. Напротив, к воде, охлаждающей топливные элементы, предъявляются жесткие требования по электропроводности. Выполнение этих требований легче контролировать в отдельном контуре и независимо от остальной системы. Термостабилизирующий контур выполнен по типовой схеме с большим и малым кругами циркуляции (соответственно, с прокачкой через вспомогательный радиатор или напрямую). Коммутация прохождения воды через большой и малый круги обеспечивает поддержание необходимой рабочей температуры топливного элемента. При этом в качестве коммутатора может быть использован беспрецедентно надежный термостатирующий узел из охлаждающей системы автомобильного двигателя, а вместо вспомогательного радиатора может быть подключена локальная система теплоснабжения.

3. Включение канала увлажняющей среды увлажнителя воздуха, подводимого к топливным элементам, в поток выходного воздушного потока батареи топливных элементов обеспечивает независимое функционирование воздушного контура батареи топливных элементов. Тем самым устраняется влияние остальных подсистем установки на воздушный контур, упрощается его обслуживание и ремонт.

4. Включение в подсистему подготовки к пуску дополнительных, коммутируемых трехходовыми клапанами, каналов подведения топлива и воздуха к подсистеме утилизации выхлопных газов обеспечивает предпусковой разогрев подсистем без привлечения дополнительных узлов и блоков. Момент запуска характеризуется отсутствием тепловыделения как в реформере, так и в топливных элементах. Для предварительного разогрева по дополнительным каналам в подсистему утилизации подводят воздух и углеводородное топливо. Выделяющееся тепло способствует первичному разогреву и испарению воды, поступающей в топливный процессор. По мере развития и установления процесса реформинга в батарею топливных элементов начинает поступать водородсодержащий газ, инициирующий разогрев топливных элементов и начало активного тепловыделения. По достижении рабочей температуры топливных элементов вступает в действие термостабилизирующий контур, и вся установка выходит на рабочий режим. К этому моменту непосредственная подача воздуха и топлива по дополнительным каналам прекращается. Таким образом, форсирование прогрева реакторных зон реформера, нейтрализатора CO и топливных элементов производится штатной системой утилизации выходных газов без каких-либо дополнительных средств в виде горелок и теплообменников.

Таким образом, заявляемые отличительные признаки обеспечивают реализацию технического результата, то есть способствуют упрощению конструкции, улучшают надежность, упрощают автоматизацию, эксплуатацию и ремонтопригодность за счет повышения автономности подсистем и минимизации перекрестных связей между узлами.

Предложенные технические решения были подвергнуты тщательной экспериментальной проверке на предмет реальности достижения технического результата. Это касалось не только работоспособности установки в целом, но и достижения требуемых эксплуатационных характеристик, соблюдения материального и теплового баланса.

Проведенные экспериментальные работы подтвердили достижение заявленного результата.

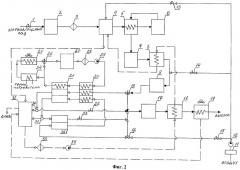

Пример конкретной реализации заявленной установки приведен на фиг.2.

Энергоустановка на основе топливных элементов содержит вышеупомянутые структурные элементы: подсистему переработки топлива с десульфуратором и топливным процессором, включающим паровой реформер и систему нейтрализации монооксида углерода, подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов, подсистему воздухоснабжения, по крайней мере, с одним компрессором и увлажнителем воздуха, поступающего в подсистему выработки электроэнергии, подсистему водоснабжения с емкостью для регенерированной воды, подсистему нейтрализации выхлопных газов и средства подготовки к запуску. Сопутствующие преобразователи напряжения, аккумуляторы для сглаживания неравномерности энергопотребления и средства автоматизированного управления технологическими процессами на чертеже не показаны.

Подсистема переработки топлива содержит запорный клапан 1, блок очистки углеводородного газа от соединений серы (десульфуратора) 2, который в общем случае может включать модуль редуцирования давления газа, механический фильтр 3, узел смешения реагентов 4, теплообменный аппарат рекуперативного типа 5, реактор автотермической конверсии углеводородов 6, реактор паровой конверсии оксида углерода 7, теплообменный аппарат рекуперативного типа 8, а также в случае необходимости, реактор селективного окисления оксида углерода 9. В соответствии с заявляемым техническим решением узел смешения реагентов 4, теплообменный аппарат для их нагрева 5 и реактор реформинга 6 выполнены в виде отдельных независимых блоков.

Подсистема выработки электроэнергии содержит трехконтурный теплообменный аппарат рекуперативного типа 20, батарею топливных элементов 21, запорные клапаны 22 и 23, систему термостабилизации батареи топливных элементов и выдачи тепловой мощности потребителю, состоящую из теплообменного аппарата рекуперативного типа 24, вспомогательного радиатора охлаждения теплоносителя 25, трехходового клапана-термостата 26, ионитового фильтра 27, механического фильтра 28 и насоса 29. В соответствии с заявляемым техническим решением система термостабилизации батареи топливных элементов, образующая замкнутый контур, выполнена изолированной от системы регенерации воды.

Подсистема воздухоснабжения содержит механический воздушный фильтр 11, нагнетатель 12, регулирующие клапаны 13, 14 и 15 и увлажнитель воздуха 35. В соответствии с заявляемым техническим решением канал увлажняющей среды увлажнителя 35 включен в поток влагонасыщенного воздуха, выходящего из батареи топливных элементов.

Подсистема водоснабжения содержит конденсатоотводчики 30 и 31, емкость для регенерированной воды 32, фильтр 33, насос 34 и котел-утилизатор 18.

Подсистема нейтрализации выхлопных газов содержит реактор каталитического дожигания водородсодержащего газа 17 и радиатор охлаждения выхлопных газов с конденсатоотводчиком 19.

Средства подготовки к запуску в соответствии с заявляемым техническим решением представлены трехходовыми клапанами 10 и 16, открывающими дополнительные каналы подачи воздуха и топлива в реактор каталитического дожигания 17.

Энергоустановка работает следующим образом. Углеводородный газ через клапан 1 поступает в энергоустановку. Очищенный от серы в блоке десульфуратора 2 и механических примесей в фильтре 3, газ смешивается в смесителе 4 с воздухом, очищенным в фильтре 11 и подаваемым нагнетателем 12 через регулирующий клапан 13, а также с водяным паром, генерируемым в котле-утилизаторе 18, и подается в теплообменник 5, где нагревается потоком конвертированного водородсодержащего газа.

Нагретая газовоздушная смесь реагирует в присутствии катализатора в реакторе автотермической конверсии 6 с образованием водородсодержащего газа, который, покидая реактор 6, охлаждается в теплообменнике 5 и поступает в реактор паровой конверсии оксида углерода 7, в котором оксид углерода, содержащийся в конвертированном газе, реагирует на катализаторе с остаточным паром, одновременно поступающим из реактора 6, при этом его концентрация снижается до уровня менее 1 об.%. Выходящий из реактора 7 газ охлаждается в теплообменнике 8 водой и поступает при необходимости в реактор селективного окисления оксида углерода 9, где остаточный оксид углерода реагирует в присутствии катализатора с кислородом воздуха, подаваемого через регулирующий клапан 14 нагнетателем 12. Далее газ проходит через трехходовой клапан 10, в зависимости от положения которого подается в реактор каталитического дожигания 17 или на вход трехконтурного теплообменника 20.

При запуске поток газа направляется в реактор каталитического дожигания 17, где полностью окисляется воздухом, подаваемым через трехходовой клапан 16 нагнетателем 12, а полученное тепло используется для нагрева и испарения воды в котле-утилизаторе 18. Выхлопные газы охлаждаются в радиаторе 19 и выбрасываются в окружающую среду, а содержащаяся в них влага конденсируется и попадает в емкость 32, из которой через фильтр 33 насосом 34 подается последовательно в котел-утилизатор 18, где подогревается и испаряется, в теплообменник 8, где термостабилизирует газ на выходе из реактора паровой конверсии оксида углерода 7, и в смеситель 4. Попадая в смеситель 4, вода образует парогазовоздушную смесь для реакции автотермической конверсии, а ее избыток в виде конденсата возвращается в емкость 32.

После прогрева всех реакторов трехходовой клапан 10 перенаправляет поток топливного газа в треконтурный теплообменник 20, а трехходовой клапан 16 перенаправляет поток воздуха в увлажнитель 35. При этом открываются запорный клапан на линии топлива 22 и запорный клапан на линии окислителя 23. Топливный газ охлаждается в трехконтурном теплообменнике 20, подогревая воздух и теплоноситель, и подается на аноды батареи топливных элементов 21, где вступает в электрохимическую реакцию с кислородом воздуха, предварительно увлажненного в увлажнителе 35 и нагретого в теплообменнике 20. В результате окислительной реакции на клеммах батареи 21 генерируется электрическая энергия, на катодах батареи 21 выделяется вода, а выработанное тепло уносится теплоносителем. Непрореагировавшие в ходе электрохимической реакции водородсодержащий газ и воздух поступают в реактор каталитического дожигания 17.

Выделившаяся на анодах в результате охлаждения, а на катодах в результате электрохимической реакции вода удаляется из газа и воздуха в конденсатоотводчиках 30 и 31, соответственно, и сливается в емкость 32. При переполнении емкости 32 часть воды удаляется в окружающую среду.

Теплоноситель, отобравший тепло от батареи 21, делится на два потока, один из которых охлаждается, отдавая тепло потребителю в теплообменнике 24 локальной системы отопления или, при отсутствии потребления теплоты, окружающей среде в радиаторе 25, а второй перепускается на вход ионитного фильтра 27. Соотношение потоков теплоносителя регулируется трехходовым клапаном-термостатом 26. Проходя ионитный фильтр 27 и механический фильтр 28, теплоноситель очищается от накапливающихся в ходе многократной циркуляции примесей и насосом 29 подается в трехконтурный теплообменник 20.

Установка оснащена системой автоматического управления, позволяющей ей длительное время работать в полностью автоматическом режиме, включая пуск, изменение мощности и остановку, а также системой жизнеобеспечения блок-бокса, не показанные на схеме.

В соответствии с данной структурной схемой, обладающей заявленными отличительными признаками, была изготовлена экспериментальная установка, которая показала работоспособность технологической схемы и достижение заявляемых результатов

По данным реальных испытаний в 2011 году КПД энергоустановки с учетом энергозатрат на жизнеобеспечение и поддержание климатических условий в блок-боксе составил до 30%. Вес всей энергоустановки - 800 кг, максимальная мощность - 10 кВт.

Известные блочные генератораторные установки на жидкотопливных двигателях внутреннего сгорания отличаются меньшим весом, но лучшие их образцы имеют КПД до 20%, требуют более частого периодического обслуживания, имеют высокий уровень шума, выбрасывают в окружающую среду вредные вещества. Паротурбинные генераторные установки отличаются значительно меньшим КПД, вредными выбросами в окружающую среду, большим влиянием на мощность температуры окружающей среды.

Более конкурентными остаются газовые генераторы. Например, дизельный газогенератор G-10-230(400)-1500 компании Russian Engineering Group с непрерывным режимом работы при мощности 10 кВт (без учета затрат на жизнеобеспечение и преобразование энергии) имеет массу 875 кг, расход метана 0,4 м3 на 1 кВт·ч, что соответствует КПД порядка 33%. Установка имеет высокий уровень шума 60 дБ (без шумозащитного кожуха 75 дБ), нуждается в периодической остановке для замены масла. Подобными характеристиками обладают и микротурбинные установки, но их мощность не менее 30 кВт, а на заметно меньших мощностях их КПД сильно падает.

Заявленная установка при аналогичных КПД и массе является практически бесшумной, энергия генерируется без преобразования в механическую энергию, что обуславливает ее большую надежность и меньшие требования к обслуживанию, а также отсутствие вредных выбросов.

Таким образом, по комплексу характеристик заявленная установка на уровне экспериментального образца по техническим характеристикам не уступает или превосходит функциональные аналоги, а по требованию к обслуживанию, КПД, экологичности, бесшумности превосходит аналоги.

Энергетическая установка на основе топливных элементов, содержащая подсистему переработки топлива с десульфуратором, топливным процессором, включающим паровой реформер и систему нейтрализации монооксида углерода, подсистему выработки электроэнергии с контуром термостабилизации и батареей топливных элементов, подсистему воздухоснабжения, по крайней мере с одним компрессором и увлажнителем воздуха, поступающего в подсистему выработки электроэнергии, подсистему водоснабжения с емкостью для регенерированной воды, подсистему нейтрализации выхлопных газов и средства подготовки к запуску, отличающаяся тем, что в топливном процессоре узлы смешивания, подогрева и реформинга реагентов выполнены в виде раздельных независимых блоков, контур термостабилизации в подсистеме выработки электроэнергии выполнен изолированным от системы регенерации воды, увлажнитель воздуха, подводимого к топливным элементам, каналом увлажняющей среды включен в поток выходного воздушного потока батареи топливных элементов, а подсистема подготовки к пуску снабжена дополнительными каналами подведения топлива и воздуха к подсистеме утилизации выхлопных газов, коммутируемыми трехходовыми клапанами.