Способ определения газокинетических характеристик угольного пласта

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано для определения газоносности пласта, динамики давления и температуры выделяющегося из угля газа в изолированном объеме при различных значениях остаточной газоносности и сорбционной метаноемкости. Техническим результатом является обеспечение повышения надежности, точности и оперативности определения газокинетических характеристик пласта. Предложен способ определения газокинетических характеристик угольного пласта, включающий бурение скважин с отбором проб выбуриваемого угля в пробоотборные герметизируемые стаканы и негерметичные емкости с доставкой их в лабораторию для определения газоносности, истинной и кажущейся плотности, фракционного и технического состава угля. При этом в процессе бурения транспортирование угля к устью скважины выполняют путем ее продувки сжатым воздухом, причем устье скважины оборудуют сепарирующими угольный поток ситами с отверстиями, уменьшающимися по мере удаления от устья скважины. Выпадающую между ситами сепарированную пробу угля помещают в пробоотборный стакан и герметизируют крышкой, имеющей соединение с газовой магистралью. Причем в указанном пробоотборном стакане размещены электронные датчики давления и температуры для регистрации их показаний во времени, на основании которых судят о скорости и энергии выделяющегося газа, и металлические шарики для измельчения пробы на вибростоле, для анализа пробы угля в лабораторных условиях. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горному делу и может быть использовано для определения газоносности пласта, динамики давления и температуры выделяющегося из угля газа в изолированном объеме при различных значениях остаточной газоносности и сорбционной метаноемкости с целью уточнения характеристик пласта, определяющих технологические решения по обеспечению газовой безопасности горных работ.

Известен способ определения метаноносности угольного пласта, сущность которого заключается в следующем. При проходке выработки по пласту определяют в два этапа расход метана путем измерения в замерных пунктах выработки ее сечения, скорости движения воздушного потока и содержания в нем метана, влаги и зольности угля, при этом измеряют время движения отбитого угля от забоя тупиковой выработки до ее устья, определяют расход метана на обоих этапах одновременно в забое и на устье выработки после прекращения и в процессе работы проходческого комбайна, отбирают пробу угля на устье проводимой тупиковой выработки дополнительно к отобранной в забое пробе угля с тем же периодом времени (патент №2372485, кл. E21F 5/00, заявлен 15.04.2008, опубликован 10.11.2009).

Недостатками этого способа являются большая продолжительности периода измерений по сравнению с динамикой газоистощения отбиваемого угля и нелинейность газогеомеханических процессов в приконтурной части пласта, затрудняющая суждение о притоке метана через обнаженную поверхность. В результате нивелируется наиболее динамичная часть газоносности, а именно она определяет концентрацию метана в зоне работы комбайна и газодинамические явления в целом при ведении горных работ. К тому же ярко выраженная флуктуация потоков в сечении выработки затрудняет суждения о реальной концентрации метана в аэрогазовой смеси.

Наиболее близким по технической сущности и достигаемому результату с целью уточнения характеристик пласта, определяющих технологические решения по обеспечению газовой безопасности горных работ, является способ определения выбросоопасных зон и газоносности угольных пластов в призабойной зоне (патент №2019706, кл. E21F 5/00, заявлен 15.04.1992, опубликован 15.09.1994).

Бурят шпуры в угольный массив, производят отбор проб штыба и помещение их в герметичную емкость, измерение динамики газовыделения из штыба и определение количества газа, содержавшегося в угле. Определяют теплоемкость и влажность угля в разрабатываемом пласте, плотность штыба и теплоту десорбции газа из него, геотермическую температуру горных пород, критическое значение величины снижения температуры штыба в выбросоопасных зонах пластов, имеющих аналогичные характеристики, по величине которой разрабатываемую зону пласта относят к выбросоопасным. Определяют для различных моментов времени разности температур между температурой штыба, полученного при бурении эталонного шпура в дегазированной части призабойной зоны исследуемого пласта на том же интервале бурения по длине шпура, что и при отборе исследуемой пробы бурового штыба, и температурой исследуемого штыба, и максимальную величину для полученных разностей температур. Из математических выражений находят количество десорбированного газа в различные моменты времени и величину диффузионного параметра.

Этому известному способу присущи следующие недостатки: значительное время транспортирования угля по длинному шпуру приводит к потере наиболее динамичной части газоносности штыба, особенно в мелкодисперсных частицах; процесс отсева частиц представительных фракций требует дополнительного времени до герметизации пробы, увеличивая потери газа; при высокой газоносности пласта и достаточно полном заполнении герметичной емкости необходима ее высокая прочность для предотвращения разрушения давлением выделяющего газа; измерения температуры поверхности частиц штыба, фактически температуры газа при его истечении в атмосферу выработки, не достаточны для количественной оценки энергии газовой компоненты пласта; не используется возможность определения термодинамических характеристик газоистощения пробы штыба в период выпуска газа из герметичной емкости; не оценивается влияние дробления угля на интенсивность выделения газа; не учитывается влияние сорбционных свойств угля.

Предлагается способ определения газокинетических характеристик угольного пласта, включающий бурение скважин с отбором проб выбуриваемого угля в пробоотборные герметизируемые стаканы и обычные негерметичные емкости с доставкой их в лабораторию для определения газоносности, истинной и кажущейся плотности, фракционного и технического состава угля (зольность, влажность, выход летучих веществ).

Отличием является то, что транспортирование угля к устью скважины выполняют путем ее продувки сжатым воздухом, причем устье скважины оборудуют сепарирующими угольный поток ситами, имеющими отверстия, уменьшающиеся по мере удаления от устья скважины, например, с 7 мм до 1 мм и выпадающую между ситами сепарированную пробу угля герметизируют крышкой, имеющей соединения с газовой магистралью, в пробоотборном стакане с размещенными в нем металлическими шариками и оснащенном электронными датчиками давления и температуры газа с регистрацией их показаний во времени, на основании которых судят о скорости и энергии выделяющегося газа.

Отличием является также то, что после стабилизации давления газа, например, в течении одних суток в стакане при температуре, равной замеренной при отборе пробы, выпуски газовой смеси из стакана через газовую магистраль в систему измерения объема и состава смеси выполняют ступенчато, например через 0,1 МПа с контролем по датчикам давления и температуры при условии стабилизации давления и температуры на каждой ступени.

Следующим отличием является то, что после снижения давления газа в пробоотборном стакане до атмосферного, стакан устанавливают на вибростол и при непрерывном контроле температуры и давления в стакане проба с помощью размещенных в стакане металлических шариков измельчается с контролем объема и состава выходящей из стакана газовой смеси, с последующим определением фракционного состава угля и оценкой влияния дробления на замеренные до и после измельчения значения давления газа и температуры.

Отличием является так же то, что помещенную в негерметичную емкость параллельную пробу угля в лаборатории приводят к полному газоистощению без контакта с воздухом, затем помещают в пробоотборный стакан, насыщают газом до установившегося давления и температуры, равным замеренным для основной пробы, и процесс контролируемых ступенчатых выпусков газа повторяют, а по отклонениям динамики давлений и температур основной и параллельной проб, судят об отличиях газокинетических характеристик природного газоносного и искусственно насыщенного газом угля.

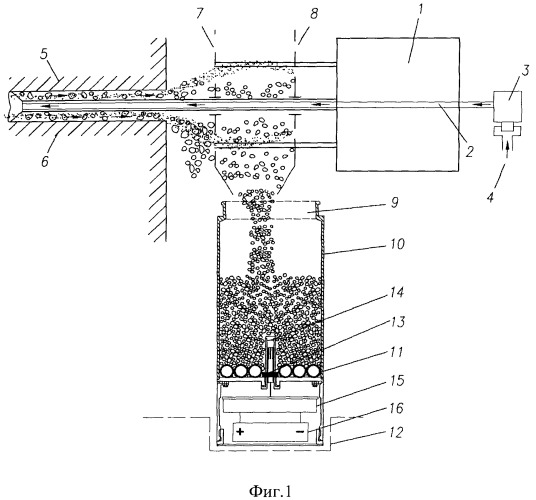

Техническим результатом предлагаемого изобретения является повышение надежности и точности определения газокинетических характеристик пласта за счет измельчения и последующего контроля проб угля и учета давления и температуры газа с электронной регистрацией показаний во времени и по динамике изменений начальной скорости газовыделения из угля и энергии выделяющегося газа из отдельных проб и их совокупности. На представленных фигурах показана схема определения газокинетических характеристик угольного пласта и негерметичная емкость для доставки в лаборатории.

Способ определения газокинетических характеристик угольного пласта содержит буровой станок 1, содержащий набор буровых штанг 2, соединенных с одной стороны с вертлюгом 3 и с компрессором 4, с другой стороны - с угольным пластом 5. Отбитый уголь выдают по зазору набором штанг 2 и стенками скважины 6. Буровой станок имеет набор сит, которые после устья скважины имеют сита 7 с крупными отверстиями (например, порядка 7 мм), а по мере удаления от устья скважины сита 8 имеют уменьшенные до 1 мм отверстия.

Сепарированную пробу угля герметизируют крышкой 9 в пробоотборном стакане 10 с размещенными в нем металлическими шариками 11 для измельчения пробы на вибростоле 12 без ее разгерметизации.

Стакан оснащен электронными датчиками давления 13 и температуры газа 14 с регистрацией их показаний во времени, например, в течение первых пяти минут - через 5 секунд, далее через минуту. Это позволяет вести контроль с периодичностью, близкой к динамике газодинамических явлений в шахтах, и, соответственно, судить о реальных значениях не только скорости, но и энергии выделяющегося газа. Пробоотборный стакан снабжен электронной платой 15 и источником питания 16. В лаборатории выпуски газовой смеси из стакана вплоть до атмосферного давления выполняют ступенчато, например через 0,1 МПа, под контролем датчика давления и температуры при условии предварительно установившегося, например в течение одних суток, давления газа в пробоотборном стакане при температуре, близкой к температуре в момент отбора пробы. По этим данным оценивают влияние остаточной газоносности угля на термодинамический особенности его газоистощения. После снижения давления газа в пробоотборном стакане до атмосферного стакан устанавливают на вибростол 12 и при непрерывном контроле температуры и давления в стакане проба с помощью размещенных в стакане металлических шариков измельчается. При этом ведется контроль выделяющегося из стакана газа, его химического состава и температуры. После дробления ситовым анализом определяют фракционный состав угля в стакане и оценивается влияние дробления. Помещенную в негерметичную емкость 17 параллельную пробу угля в лаборатории приводят к полному газоистощению, например, в течение 7 суток без контакта с воздухом. Затем помещают в пробоотборный стакан, насыщают газом до установившегося давления и температуры, равным замеренным для основной пробы. Затем выполняют контролируемые ступенчатые выпуски газа.

Сопоставляя динамику давлений и температур для основной и параллельной проб, судят об отличиях газокинетических характеристик природного газоносного и искусственно насыщенного газом угля. Это позволяет использовать значительный объем знаний в области сорбционной метаноемкости каменных углей, отдельные элементы которых учитываются в горной практике.

Предлагаемый способ позволяет повысить достоверность и оперативность определения основных газокинетических характеристик угольных пластов при решении задач горной практики, связанных с определением газоносности пласта, энергии газа и скорости газоотдачи, повышении эффективности различных способов воздействия на состояние пласта, на различном удалении от его обнаженной поверхности вплоть до нетронутого горными работами массива. Применение способа обеспечивает снижение затрат времени для получения необходимой информации, существенно уменьшает материальные и трудовые затраты, связанные с исследованием газодинамических характеристик и газоносности угольных пластов с целью повышения безопасности труда в шахтах.

1. Способ определения газокинетических характеристик угольного пласта, включающий бурение скважин с отбором проб выбуриваемого угля в пробоотборные герметизируемые стаканы и негерметичные емкости с доставкой их в лабораторию для определения газоносности, истинной и кажущейся плотности, фракционного и технического состава угля, отличающийся тем, что транспортирование угля к устью скважины выполняют путем ее продувки сжатым воздухом, устье скважины оборудуют сепарирующими угольный поток ситами, имеющими отверстия, уменьшающиеся по мере удаления от устья скважины от 7 мм до 1 мм, выпадающую между ситами сепарированную пробу угля помещают и герметизируют крышкой, имеющей соединения с газовой магистралью, в пробоотборном стакане с размещенными в нем металлическими шариками и оснащенном электронными датчиками давления и температуры газа с регистрацией их показаний во времени, на основании которых судят о скорости и энергии выделяющегося газа.

2. Способ по п.1, отличающийся тем, что после стабилизации давления газа, например, в течении одних суток, в стакане при температуре, равной замеренной при отборе пробы, выпуски газовой смеси из стакана через газовую магистраль в систему измерения объема и состава смеси выполняют ступенчато, например, через 0,1 МПа, с контролем по датчикам давления и температуры на каждой ступени.

3. Способ по п.1, отличающийся тем, что после снижения давления газа в пробоотборном стакане до атмосферного стакан устанавливают на вибростол и при непрерывном контроле температуры и давления в стакане проба с помощью размещенных в нем металлических шариков измельчается с контролем объема и состава выходящей из стакана газовой смеси, с последующим определением фракционного состава угля и оценкой влияния дробления на замеренные до и после измельчения значения давления газа и температуры.

4. Способ по п.1, отличающийся тем, что помещенную в негерметичную емкость параллельную пробу угля приводят в лаборатории к полному газоистощению без контакта с воздухом, затем помещают в пробоотборный стакан, насыщают газом до установившегося давления и температуры, равных замеренным для основной пробы, и процесс контролируемых ступенчатых выпусков газа повторяют, а по отклонениям динамик давлений и температур для основной и параллельной проб судят об отличиях газокинетических характеристик природного газоносного и искусственно насыщенного газом угля.