Термоклеи с увеличенным временем выдержки перед склеиванием

Иллюстрации

Показать всеИзобретение относится к области термоклеев. В состав клея входят по меньшей мере один твердый при 25°С термопластичный поли-α-олефин и по меньшей мере одна низкоплавкая смола с точкой плавления или размягчения между между -10 и 40°С. Эти составы термослоев особенно удобны в качестве кашировальных клеев и имеют даже в тонких слоях увеличенное время выдержки перед склеиванием, однако несмотря на это быстро достигают высокой начальной твердости и образуют термостабильное клеевое соединение. 5 н. и 13 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Область техники

Изобретение относится к области термоклеев, в частности кашировальных клеев.

Уровень техники

Термоклеи известны с давних пор и используются в качестве кашировальных клеев. Если расплавленный клей наносится тонким слоем, то возникает большая проблема с тем, что эти клеи имеют небольшое время выдержки перед склеиванием, т.е. тонкие слои клея так быстро остывают и при этом так затвердевают, что стыкуемая поверхность перестает смачиваться и потому не может больше создавать клеевого соединения. Это, в частности, происходит в случае кашировальных клеев, основой которых являются термопласты. Другим недостатком этого вида кашировальных клеев является проблема с тем, что клеи после применения являются термопластичными. Это приводит к тому, что клей в клеевом соединении при нагревании клеевого соединения снова плавится, вследствие чего соединение при нагрузке разрушается.

Полиуретановые термоклеи являются реактивными термоклеями, и им отдается предпочтение, поскольку они после применения реагируют с влагой и отверждаются, реализуясь тем самым в качестве термостойких склеек. Однако эти клеи сразу после применения являются чрезвычайно мягкими и обретают свою прочность лишь со временем, т.е. после отверждения. Таким образом, тонкие слои реактивных полиуретановых термоклеев, хотя они имеют длительное время выдержки перед склеиванием, все же имеют большую проблему с малой начальной прочностью.

Термоклеи на основе поли-α-олефинов, привитых силаном, специалисту известны, например, из US 5994747 и DE 4000695 A1. Эти клеи обнаруживают очень интересные свойства, поскольку, с одной стороны, эти термоклеи также являются реактивными термоклеями, вследствие чего могут достигаться высокая прочность и большая термостойкость. С другой стороны, начальная прочность также очень высока. Правда, и эти клеи в тонких слоях имеют очень короткое время выдержки перед склеиванием, что до настоящего времени препятствовало их применению в качестве кашировальных клеев без предварительной реактивации (повторного расплавления).

Раскрытие изобретения

Поэтому задачей настоящего изобретения является создание клеев, которые даже в тонких слоях имеют увеличенное время выдержки перед склеиванием, но несмотря на это быстро достигают начальной прочности и образуют термостойкое клеевое соединение.

Неожиданным образом оказалось, что состав термоклея по п.1 формулы изобретения в состоянии справиться с этой проблемой. Составы термоклеев располагают широким спектром адгезии и образуют склейки, выдерживающие большие нагрузки и являющиеся исключительно термостойкими. Кроме того, в случае клеевых соединений, полученных с помощью таких составов термоклеев, удалось добиться значительно меньшей ползучести. Составы термоклеев весьма предпочтительны с точки зрения гигиены труда и техники безопасности.

Другими аспектами настоящего изобретения являются применение состава термоклея по п.1 формулы изобретения для склеивания полиолефиновых пленок, пенопластов или текстиля, составной элемент по п.14 формулы изобретения, а также способ по п.17 формулы изобретения для изготовления составного элемента.

Предпочтительные варианты выполнения изобретения являются предметом зависимых пунктов формулы изобретения.

Пути выполнения изобретения

По первому аспекту настоящее изобретение относится к составу термоклея, в который входят

a) по меньшей мере термопластичный, при 25°C твердый поли-α-олефин (P), привитой силаном, и

b) по меньшей мере низкоплавкая смола (WH) с точкой плавления или размягчения между -10-40°C.

Состав термоклея включает термопластичный, поли-α-олефин (P), привитой силаном, который при 25°C является твердым.

Под «α-олефином» в этом документе понимается алкен общей формулы CxH2x (x соответствует числу атомов углерода), имеющий двойную связь C-C в первом атоме углерода (α-углерода). Примерами α-олефинов являются этилен, пропилен, бутен-1, пентен-гексен-1, гептен-1 и октен-1. Таким образом, например, ни 1,3-бутадиен, ни 2-бутен или стирол не являются α-олефинами в смысле этого документа.

Под «поли-α-олефинами» в этом документе при обычной дефиниции понимаются гомополимеры из α-олефинов и сополимеры из нескольких различных α-олефинов.

Предпочтительно, поли-α-олефин (P), привитой силаном, имеет температуру размягчения между 70 и 150°C, в частности между 90 и 110°C.

При этом точка размягчения измерена методом Ring&Kugel, например, согласно DIN EN 1238.

Такие поли-α-олефины (P), привитые силаном, специалисту прекрасно известны. Их получают, например, прививкой поли-α-олефину ненасыщенного силана, как то: винилтриметоксилан. Детальное описание изготовления таких поли-α-олефинов, привитых силаном, раскрыто, например, в US 5994747 DE 4000695 A1, содержание которых тем самым включено в настоящую заявку.

Особенно подходящим поли-α-олефином (P), привитым силаном, являются привитые силаном полиэтилен или полипропилен.

Кроме того, предпочтительными в качестве поли-α-олефинов (P), привитых силаном, являются поли-α-олефины, привитые силаном, представляющие собой поли-α-олефины, изготовленные с помощью катализаторов из металлоценов и которым были привиты группы силана. В частности, это гомополимеры полипропилена или гомополимеры полиэтилена, привитые силаном.

Степень прививки поли-α-олефина (P), привитого силаном, предпочтительно, составляет более 1 вес.%, в частности более 3 вес.%, силана от веса поли-α-олефина. Преимущественно эта степень прививки составляет 2-15 вес.%, предпочтительно 4-15 вес.%, наиболее предпочтительно 8-12 вес.%. Если в качестве поли-α-олефинов, привитых силаном, используются поли-α-олефины, изготовленные с помощью катализаторов из металлоценов, степень прививки, предпочтительно, составляет 8-12 вес.%.

Особенно предпочтительно, чтобы в состав термоклея входили по меньшей мере два разных поли-α-олефина (P), привитых силаном.

Доля всех поли-α-олефинов (P), привитых силаном, обычно составляет более 50, в частности 60-80 вес.%.

Оказалось предпочтительным, чтобы в состав термоклея, кроме того, при комнатной температуре входил термопластичный поли-α-олефин (P′), в частности атактический поли-α-олефин (АРАО).

Эти атактические поли-α-олефины изготавливаются путем полимеризации α-олефинов, в частности этена, пропена, 1-бутена, например, с катализаторами Циглера. Можно изготавливать гомополимеры или сополимеры α-олефинов. Они по сравнению с другими полиолефинами имеют аморфную структуру. Предпочтительно, твердые термопластичные атактические поли-α-олефины (P′) имеют точку размягчения выше 90°C, в частности, между 90 и 130°C. Молекулярный вес Мn составляет, в частности, 7′000-25′000 г/моль.

Может быть предпочтительно, чтобы для изготовления атактических поли-α-олефинов (P′) использовались катализаторы из металлоцена.

Особенно предпочтительным является весовое соотношение твердого поли-α-олефина (P), привитого силаном, и твердого термопластичного поли-α-олефина (P′) между 1:1 и 20:1. Особенно подходящей оказалась доля термопластичного поли-α-олефина (P′), равная 5-40 вес.%, предпочтительно 15-35 вес.%, от состава термоклея.

Кроме того, в состав термоклея входит по меньшей мере низкоплавкая смола (WH) с точкой плавления или размягчения между -10 и 40°C.

На основании того факта, что низкоплавкая смола (WH) при комнатной температуре (23°C) находится очень близко к точке плавления или размягчения, она при комнатной температуре или уже является жидкой, или очень мягкой. Низкоплавкой смолой может быть природная или синтетическая смола.

В частности, такие низкоплавкие смолы (WH) являются средними или высокомолекулярными соединениями классов восков, например пчелиный воск, парафиновых, углеводородных смол, полиолефинов, сложных и простых полиэфиров, полиакрилатов или аминосмол.

Низкоплавкая смола (WH) имеет точку плавления или размягчения, предпочтительно, между 0 и 25°C, в частности между 10 и 25°C.

В предпочтительном варранте выполнения низкоплавкой смолой (WH) является углеводородная смола, в частности алифатическая углеводородная смола C5-C9.

Особенно подходящей в качестве низкоплавкой смолы (WH) является алифатическая углеводородная смола C5, которая имеется в продаже под торговым названием WingtackR10 фирмы Cray Valley.

Другими подходящими низкоплавкими смолами являются, например, политерпеновые смолы, какие имеются в продаже, например, как SylvaresR TR A2 5 фирмы Arizona Chemical, USA, сложные канифольный и таловый эфиры, какие имеются в продаже, например, как SylvatacR RE 12, SylvatacR RE 10, SylvatacR RE 15, SylvatacR RE 20, SylvatacR RE 25 или SylvatacR RE 40 фирмы Arizona Chemical, USA.

Другими подходящими низкоплавкими смолами являются, например, (Escorez™ 5040 (Exxon Mobil Chemical).

Кроме того, подходящими низкоплавкими смолами являются, например, Picco A10 (Eastman Kodak) и Regalite R1010 (Eastman Kodak).

Доля всех низкоплавких смол (WH) обычно составляет 20-40 вес.%, в частности 25-35 вес.%, от состава термоклея.

Кроме того, оказалось предпочтительным, чтобы весовое соотношение всех низкоплавких смол и всех поли-α-олефинов (P), привитых силаном, составляло менее 0,5. Предпочтительно, это весовое соотношение составляет 0,2-0,4, а особенно предпочтительно - 0,3-0,4.

В состав термоклея при необходимости могут дополнительно входить другие термопластичные полимеры. Это, в частности, сложные термопластичные полиэфиры (TRE), термопластичные полиуретаны (TRU), а также гомо- или сополимеры по меньшей мере одного мономера, выбираемого из группы, состоящей из этилена, пропилена, бутилена, изобутилена, изопрена, винилацетата, сложного винилэфира высокомолекулярных карбоновых кислот и сложных эфиров (мет)акриловой кислоты. В частности, подходящими в качестве такого дополнительного термопластичного полимера являются сополимеры этиленвинилацетата (EVA). Само собой разумеется, что и эти термопластичные полимеры могут быть привитыми.

Кроме того, в состав термоклея, предпочтительно, входит по меньшей мере один катализатор, катализирующий реакцию групп силана, в количестве 0,01-1,0 вес.% от состава термоклея. В качестве катализаторов такого рода выступает, в частности, свинцовоорганическое соединение, предпочтительно дибутилсвинецдилаурат (DBTL).

Кроме того, в состав термоклея могут входить другие составные элементы, выбранные из группы, содержащей пластификаторы, промоторы адгезии, УФ-абсорбенты, УФ- и термостабилизаторы, оптические осветлители, фунгициды, пигменты, красители, наполнители и сушильные средства.

Однако особенно предпочтительным оказалось, чтобы суммарный вес всех твердых при 25° термопластичных поли-α-олефинов (P), привитых силаном, и всех низкоплавких смол (WH), а также всех имеющихся при известных условиях твердых термопластичных поли-α-олефинов (P′) составлял более 80 вес.%, предпочтительно более 90 вес.% состава термоклея.

Особенно предпочтительными оказались составы термоклеев, включающие в основном твердые при 25°С термопластичные поли-α-олефины (P), привитые силаном, низкоплавкую смолу (WH), при известных условиях твердые термопластичные поли-α-олефины (P′), a также катализатор, катализирующий реакцию групп силана.

Под воздействием воды, в частности, в виде влаги воздуха, группы силана поли-α-олефина (P), привитого силаном, гидролизуются в группы силанола (-SiOH), которые со своей стороны реагируют между собой и таким образом способствуют отверждению состава термоклея с образованием групп силоксана (-Si-O-Si). Такие составы термоклеев называются реактивными термоклеями.

Поэтому предпочтительно обращать внимание на то, чтобы для изготовления состава термоклея использовались исходные материалы, которые возможно лучше просушивались бы, и чтобы клеи во время изготовления, хранения и применения по мере возможности защищались от контакта с водой и влагой воздуха.

В принципе, изготовление осуществляется обычным способом, известным специалисту по термоклеям.

Составы термоклеев разжижаются, для чего термопластичные ингредиенты расплавляются. Вязкость составов термоклеев должна быть адаптирована к температуре применения. Обычно температура применения составляет 100-200°C. При этой температуре клей хорошо обрабатывается. Вязкость в этом температурном интервале составляет 1′500-50′000 мП. Если она существенно выше, то клей является очень жидкотекучим, так что при использовании он стекает со склеиваемой поверхности материала, прежде чем затвердеет в результате охлаждения.

Затвердение и закрепление клея, происходящие в результате охлаждения, обеспечивают быстрое упрочнение структуры и высокую начальную адгезионную прочность клеевого соединения. При использовании клея необходимо следить за тем, чтобы склеивание происходило в течение времени, за которое клей еще не успеет чересчур охладиться, т.е. по меньшей мере будет еще клейким и пластичным. В дополнение к этому физическому способу упрочнения клей даже после охлаждения под действием воды, в частности влажности воздуха, будет продолжать отверждаться и таким образом в течение короткого времени, обычно нескольких часов или дней, продолжать набирать механическую прочность. В отличие от нереактивных составов термоклеев реактивные составы термоклеев не поддаются повторному нагреву и тем самым повторному разжижению. Таким образом, использование клеев такого рода предпочтительно, в частности, в тех случаях, когда склеенный составной элемент в период своего использования, т.е. срока службы, вступает в контакт с высокими температурами без ущерба для склейки. Точно так же использование термоклеев такого рода предпочтительно постольку, поскольку благодаря отверждению такие клеи имеют значительно меньшую ползучесть.

Оказалось, что даже тонкие слои описанных составов термоклеев согласно изобретению имеют увеличенное время выдержки перед склеиванием, т.е. время выдержки перед склеиванием обычно порядка нескольких, в частности 3-10, минут, в течение которых возможно связывание со стыкуемой поверхностью. Клей за время выдержки перед склеиванием в состоянии обеспечить хорошее смачивание стыкуемых поверхностей. Кроме того, быстро достигается начальная прочность, которая позволяет, чтобы образованное клеевое соединение за короткое время оказалось в состоянии в определенной степени передавать усилия. Под тонкими слоями в настоящем документе понимаются толщины клея менее 1 мм, обычно 0,05-0,5 мм, в частности около 0,1 мм. Наконец, реакция отверждения, обусловленная действием воды, позволяет достигать очень высоких конечных прочностей, составляющих 1-2 МПа.

Описанные составы термоклеев согласно изобретению благодаря отсутствию изоцианатов особенно предпочтительны с точки зрения гигиены труда и техники безопасности.

Кроме того, они имеют исключительно широкий спектр адгезии, в частности, часто позволяют склеивать без праймера даже неполярные пластмассы, как то: полиэтилен или полипропилен.

В частности, благодаря увеличенному времени выдержки перед склеиванием часто необходимая «реактивация» (повторное расплавление) клея перед склеиванием со стыкуемой поверхностью становится более ненужной. Это ведет к сильному упрощению процесса склеивания, что, само собой разумеется, дополнительно создает также финансовый стимул для использования клея согласно изобретению.

Кроме того, оказалось, что описанные составы термоклеев весьма стабильны при хранении, обладают хорошими технологическими свойствами, в частности, при температурах применения порядка 100-200°C, и при этих температурах на протяжении длительного времени имеют также стабильную вязкость. Отверждение происходит без запаха, быстро и без пузырей даже при наличии толстых слоев. Клей отличается хорошей адгезией и хорошей устойчивостью к окружающим воздействиям.

Таким образом, оказалось, что вышеописанные составы термоклеев наилучшим образом могут быть использованы для склеивания полиолефиновых пленок или пенопластов, или текстиля.

В частности, им отдается предпочтение как кашировальным клеям для склеивания полиолефиновых пленок или пенопластов, или текстиля.

Кроме того, составы термоклеев весьма удобны также для склеивания сэндвичевых панелей (Sandwich Panels).

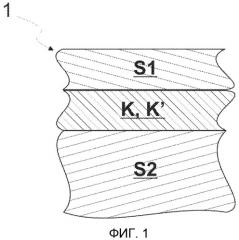

Другой аспект изобретения относится к составному элементу, содержащему первый субстрат (S1), представляющий собой полиолефиновую пленку или пенопласт, или текстиль, вышеописанный состав (K) термоклея, или вышеописанный состав (K′) термоклея, отвержденный под действием воды, а также второй субстрат (S2).

При этом состав термоклея, или отвержденный состав термоклея, находится между первым субстратом (S1) и вторым субстратом (S2).

На фиг.2 схематически изображен составной элемент (1), содержащий первый субстрат (S1) и второй субстрат (S2), а также состав (K) термоклея, или состав (K′) термоклея, отвержденный под действием воды, расположенный между первым и вторым субстратами (S2) и, таким образом склеивающий эти два субстрата между собой.

Под «полиолефиновой пленкой» понимаются, в частности, эластичные плоскостные полиолефины толщиной от 0,05 до 5 мм, которые могут разматываться. Таким образом, наряду с «пленками», строго говоря, толщиной менее 1 мм, понимаются также уплотнительные полотна, какие используются, например, для уплотнения в туннелях, на крышах или в плавательных бассейнах, толщиной обычно 1-3 мм, в особых случаях толщиной даже максимум 5 мм. Такие полиолефиновые пленки обычно изготавливаются намазыванием, разливом, каландрированием или экструзией и обычно поступают в продажу рулонами или изготавливаются на месте. Они могут иметь однослойную или многослойную структуру. Специалисту понятно, что и полиолефиновые пленки также могут содержать присадки и технологические добавки, как то: наполнители, УФ-стабилизаторы и стабилизаторы жаропрочности, пластификаторы, технологические добавки для улучшения переработки пластмасс, биоциды, огнезащитные средства, антиоксиданты, пигменты, как, например, диоксид титана или сажа, и красители. Это значит, что полиолефиновыми пленками называются даже такие пленки, которые не являются стопроцентными полиолефинами.

Второй субстрат (S2), часто называемый также подложкой, может быть различного рода и иметь разную природу. Субстраты могут быть, например, из пластмасс, в частности из полиолефинов или акрилонитрила-бутадиенстирола, из металла, металла с лаковым покрытием, из пластмассы, дерева, древесно-стружечных или волокнистых материалов. Субстрат, предпочтительно, является прочным отформованным телом.

В частности, в случае второго субстрата (S2) речь идет о волокнистом материале, в частности материале из натурального волокна.

Далее вторым субстратом (S2), предпочтительно, является полипропилен.

При необходимости поверхность второго субстрата (S2) может быть подвергнута предварительной обработке. В частности, такой предварительной обработкой могут быть очищение или нанесение праймера. Однако нанесение праймеров, предпочтительно, не является обязательным.

Описанный составной элемент, предпочтительно, является товаром промышленного производства, в частности предметом внутренней отделки, предпочтительно встраиваемой деталью транспортного средства или предметом мебельной отрасли.

Особенно важным является использование для изготовления внутренней облицовки транспортных средств, в частности, автомобилей. Примерами таких деталей внутренней облицовки являются детали внутренней обивки двери, панели приборов, пространство между спинкой заднего сидения и задним стеклом кузова, цельноформованная обивка потолка крыши кузова, сдвигаемые и поднимаемые панели крыши кузова, выступающая часть пола между передними сиденьями, ящики для перчаток, солнцезащитные козырьки, стойки, ручки двери и подлокотники, нижние детали кузова, детали пола кузова для грузов и пола багажника, а также стенки кабин со спальным местом и задние стенки развозочных и грузовых автомобилей.

Другим аспектом настоящего изобретения является также способ изготовления композиционного материала, каким он только что описан. Этот способ включает этапы:

(i) расплавления вышеописанного состава термоклея,

(ii) нанесения расплавленного состава термоклея на полиолефиновую пленку (S1),

(iii) нагрева полиолефиновой пленки,

(iv) контактирования второго субстрата (S2) с расплавленным составом термоклея.

Для этого, в частности, применяются способ формования глубокой вытяжкой в вакууме или каширование с припрессованием при соединении термосваркой.

При способе глубокой вытяжки в вакууме полиолефиновая пленка (S1) (декор из воздухонепроницаемого материала) обычно вставляется в рамку герметично. Под пленкой находится нижняя опока, на которую укладывается основа. Опока и основа просверлены, т.е. пропускают воздух. Снизу прибор по-прежнему закрыт герметично. При отсасывании воздуха из этого устройства материал декора под действием атмосферного давления на его поверхность прижимается к детали основы. Материал декора перед подачей вакуума, или пониженного давления, нагревается. Материал декора в результате создания вакуума, или пониженного давления, является воздухонепроницаемым.

В результате нагрева полиолефиновой пленки (S1) пленка размягчается и может адаптироваться к геометрии основы без образования складок.

Используемые здесь полиолефиновые пленки часто являются декоративными пленками и имеют поверхностную структуру. Эта поверхностная структура на синтетической пленке до, во время или после склеивания может, например, подвергаться тиснению.

При этом особенно предпочтительно, чтобы клей мог наноситься на полиолефиновую пленку непосредственно, а не на основу, как это имеет место, например, в случае полиуретановых дисперсионных клеев.

Таким образом, этап контактирования осуществляется, в частности, под действием давления прижима, в частности, от 0,1 до 1 бара, предпочтительно 0,8 бара (в соответствии с подачей вакуума до 0,9 бара, предпочтительно по меньшей мере 0,2 бара).

Давление прижима создается, предпочтительно, путем подачи пониженного давления в пространство между вторым субстратом (S2) и полиолефиновой пленкой (S1). Поэтому вышеупомянутое давление прижима, в частности, создается путем подачи пониженного давления до 0,9 бара, предпочтительно, по меньшей мере 0,2 бара.

Этап контактирования, предпочтительно, осуществляется при температуре клея 50°C или выше, в частности, при температуре между 50 и 200°C, предпочтительно между 100-150°C.

При способе каширования с припрессованием расплавленный состав термоклея наносится или на основу, и/или на поверхность пенопласта, или текстиля (S1) (декора). Во всяком случае, склеивание основы с декором происходит под воздействием тепла в результате стыковки и прессовки.

ПРИМЕРЫ

| Таблица 1 | |

| Характеристика используемых исходных материалов их названия | |

| P1 | Поли-α-олефин, привитой силаном, |

| Молекулярный вес (Mn): 10′600 г/моль, | |

| Вязкость расплава (190°C, DIN 53019): 5′000 мП, | |

| Температура размягчения (Ring & Kugel): 98°C | |

| P2 | Поли(пропилен/этилен) (поли-α-олефин)(получен катализом с помощью меллоцена |

| Вязкость расплава (170°C, DIN 53018): около 100 мП, | |

| Температура размягчения (Ring & Kugel): 100°C | |

| Температура каплепадения: около 80°C Плотность: около 0,90 г/см3 | |

| Содержание силана: около 10 вес.% (прививочное средство: винилтриэтоксилан) |

Изготавливаются составы клеев, для чего ингредиенты смешиваются между собой в мешалке в весовых долях, указанных в таблице 2, при температуре 150°C в атмосфере инертного газа.

Вязкость

После расплавления соответствующего термоклея в закрытом тюбике в течение 20 минут при 140°C в термошкафу в одноразовую гильзу были отвешены 9,7 г клея и в течение 20 минут выдержаны в вискозиметре при температуре, указанной в соответствующей таблице 2. Измерение вязкости производилось при 130°C, соответственно при 190°C при 10 оборотах в минуту на вискозиметре Brookfield DV-2 Thermosel со шпинделем №27. В качестве вязкости выбиралось то значение, которое устанавливалось после пяти минут измерения. В таблице 2 значение, измеренное при 130°C, указывается как «Viski30», а при 190°C - как «Viski90».

Достижение начальной прочности

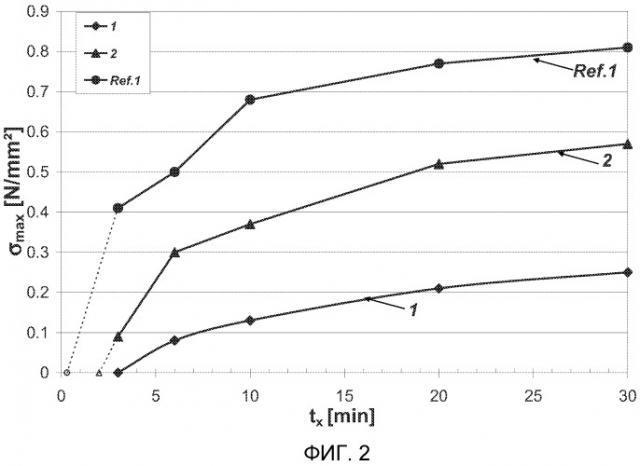

Термоклей расплавлялся, при температуре клея 140°C наносился на испытуемый образец PP (100 мм × 25 мм × 5 мм) и стыковался со вторым испытуемым образцом PP (толщина слоя клея - 1 мм, поверхность перекрытия - 25 мм × 25 мм). Начальная прочность измерялась путем измерения предела прочности при растяжении и сдвиге этих испытуемых образцов через разное время (tx), начиная с нанесения расплавленного клея, с помощью испытательной машины Z020 для растяжения и сдвига при скорости измерения 10 мм/мин при 23°C и при относительной влажности 50%. В таблице 2 приведены максимальные напряжения («σmax»), измеренные через время tx. Из практических соображений этим методом никакие измерения не могли проводиться менее 3 минут (tx).

На фиг.2 кривые достижения начальной прочности показаны в качестве максимального напряжения («σmax») по времени после нанесения клея (tx) в примерах 1 и 2, а также в сравнительном примере Ref.1. Участки кривых, обозначенные пунктиром, а также точки, означающие менее 3 минут, экстраполированы на основе имеющейся кривой.

Время выдержки перед склеиванием

Термоклей был расплавлен при 140°C, с помощью скребка около 20 г были нанесены слоем толщиной 500 мкм и шириной 60 мм на силиконизированную сторону силиконизированной бумаги (B700 белая, фирма Laufenberg & Sohn, Германия), разложенной на нагревательной плите при температуре 150°C, в виде полоски около 30 см. Непосредственно после нанесения клея бумага с нанесенным слоем укладывалась на пластину из буковой древесины, выдерживаемую при 23°C. Через регулярные промежутки времени (ty) в 30 с полоска (10 см × 1 см) силиконизированной бумаги стороной бумаги укладывалась на клей, на мгновение прижималась пальцем и снова постепенно отрывалась. Окончание времени выдержки перед склеиванием определялось как время, измеренное с момента нанесения клея, при котором клея на покровной бумаге больше не оставалось.

Точка размягчения

Точка размягчения измерялась методом Ring & Kugel согласно

| Таблица 2 | |||

| DIN EN 1238 | |||

| Составы термоклеев | |||

| 1 | 2 | Ref. 1 | |

| P1 | 65,0 | 65,0 | 65,0 |

| P2 | 10,0 | 10,0 | 10,0 |

| WindtackR10 (точка размягчения: 10°C) | 25,0 | 0 | 0 |

| SylvatacR RE 12 (точка размягчения: 10°C) | 0 | 25,0 | 0 |

| Дибутилсвинецдилаурат | 0,05 | 0,05 | 0,05 |

| Время выдержки перед склеиванием [мин] | 3 | 2 | 0,05 |

| Точка размягчения [°C] | 88 | 92 | 94 |

| Viski30 [П] | 8,0 | 20,5 | 21,5 |

| Viski90 [П] | 1,6 | 5,2 | 3,8 |

| σmax (3 мин) [Н/мм2] | 0,00 | 0,09 | 0,41 |

| σmax (6 мин) [Н/мм2] | 0,08 | 0,30 | 0,50 |

| σmax (10 мин) [Н/мм2] | 0,13 | 0,37 | 0,68 |

| σmax (20 мин) [Н/мм2] | 0,21 | 0,52 | 0,77 |

| σmax (30 мин) [Н/мм2] | 0,25 | 0,57 | 0,81 |

При этом из результатов таблицы 2 и из фиг.2 видно, что в примерах 1 и 2 время выдержки перед склеиванием значительно больше, чем в соответствующем примере Ref.1. Примеры показывают быстрое достижение прочности. Кроме того, все клеи после их отверждения имеют сопоставимые конечные прочности.

1. Состав термоклея, включающийа) по меньшей мере термопластичный, при 25°C твердый поли-α-олефин (Р), привитой силаном;б) по меньшей мере низкоплавкую смолу (WH) с точкой плавления или размягчения между -10-40°C.

2. Состав термоклея по п.1, отличающийся тем, что поли-α-олефин (Р), привитой силаном, имеет температуру размягчения между 70 и 150°C, в частности между 90 и 110°C.

3. Состав термоклея по п.1 или 2, отличающийся тем, что поли-α-олефином (Р), привитым силаном, являются привитые силаном полиэтилен или полипропилен.

4. Состав термоклея по п.1 или 2, отличающийся тем, что поли-α-олефин (Р), привитой силаном, представляет собой поли-α-олефин, изготовленный с помощью катализаторов из металлоценов и которому были привиты группы силана.

5. Состав термоклея по п.1 или 2, отличающийся тем, что в состав клея дополнительно входит твердый при комнатной температуре термопластичный поли-α-олефин (Р′), в частности атактический поли-α-олефин (АРАО).

6. Состав термоклея по п.1 или 2, отличающийся тем, что в состав клея входят по меньшей мере два разных поли-α-олефина (Р), привитых силаном.

7. Состав термоклея по п.1 или 2, отличающийся тем, что низкоплавкая смола (WH) имеет точку плавления или размягчения между 0 и 25°C, в частности между 10 и 25°C.

8. Состав термоклея по п.1 или 2, отличающийся тем, что низкоплавкой смолой (WH) является углеводородная смола, в частности алифатическая углеводородная смола C5-C9.

9. Состав термоклея по п.1 или 2, отличающийся тем, что количество низкоплавких смол (WH) составляет 20-40 вес.%, в частности 25-35 вес.%, от состава термоклея.

10. Состав термоклея по п.1 или 2, отличающийся тем, что весовое соотношение всех низкоплавких смол и всех поли-α-олефинов (Р), привитых силаном, составляет менее 0,5, предпочтительно 0,2-0,4, особенно предпочтительно 0,3-0,4.

11. Состав термоклея по п.1 или 2, отличающийся тем, что суммарный вес всех твердых при 25° термопластичных поли-α-олефинов (Р), привитых силаном, и всех низкоплавких смол (WH), а также всех имеющихся при известных условиях твердых термопластичных поли-α-олефинов (Р′) составляет более 80 вес.%, предпочтительно более 90 вес.% состава термоклея.

12. Применение состава термоклея по одному из пп.1-11 для склеивания полиолефиновых пленок, или пенопластов, или текстиля.

13. Применение состава термоклея по одному из пп.1-11 в качестве кашировального клея для склеивания полиолефиновых пленок, или пенопластов, или текстиля.

14. Составной элемент (1), содержащий- первый субстрат (S1), являющийся полиолефиновой пленкой, или пенопластом, или текстилем;- состав термоклея по одному из пп.1-11 или состав термоклея, отвержденный под действием воды, по одному из пп.1-11, а также- второй субстрат (S2);причем состав термоклея, или отвержденный состав термоклея, находится между первым субстратом (S1) и вторым субстратом (S2).

15. Составной элемент по п.14, отличающийся тем, что второй субстрат (S2) является волокнистым материалом, в частности материалом из натурального волокна.

16. Составной элемент по п.14, отличающийся тем, что второй субстрат (S2) является полипропиленом.

17. Способ изготовления составного элемента по одному из пп.14-16, включающий стадии:(i) расплавления состава термоклея,(ii) нанесения расплавленного состава термоклея на полиолефиновую пленку (S1),(iii) нагрева полиолефиновой пленки,(iv) контактирования второго субстрата (S2) с расплавленным составом термоклея.

18. Способ по п.17, отличающийся тем, что стадию контактирования осуществляют под давлением прижима, в частности, между 0,1 и 1 бар, предпочтительно по меньшей мере 0,8 бар.