Способ изготовления гранулированного цеолита и цеолит

Иллюстрации

Показать все

Изобретение относится к области синтеза цеолитных адсорбентов, которые могут быть использованы для осушки, очистки и разделения газов. Способ изготовления гранулированного цеолита типа NaA или NaX включает подготовку шихты на основе каолина. Каолин измельчают мокрым способом, в полученный шликер вводят водорастворимое полимерное связующее вещество. Шликер подают в форсунку с калиброванным отверстием, на которую оказывают вибрационное воздействие. Сформированные капли направляют в водный раствор закрепляющего вещества в виде растворов солей кальция или алюминия, производят их термообработку, кристаллизацию, отмывку и сушку. Изобретение обеспечивает получение сферического цеолита, обладающего высокой динамической ёмкостью и механической прочностью. 2 н. и 2 з.п. ф-лы, 2 ил., 4 табл.

Реферат

Изобретение относится к области синтеза цеолитных адсорбентов, а именно к способам получения шарикового (сферического) гранулированного цеолита типа A и X, которые могут быть использованы для осушки, очистки и разделения газов, например обезвоживания природного газа. В связи с интенсификацией технологических процессов, связанных с применением цеолитов, возрастает потребность в адсорбентах повышенной прочности, имеющих сферическую форму и пригодных для использования в установках не только со стационарным, но и с движущимся слоем адсорбента. В этом контексте особое значение приобретает узость фракционного состава цеолита, поскольку монофракционный состав материала обеспечивает его более высокую проницаемость для газообразных и жидких сред.

Общеизвестны способы получения цеолитов A или X из аморфизированных глин и каолинов в присутствии связующего, где процесс кристаллизации цеолитов и формирование гранул разделены. Все они имеют ряд существенных недостатков. Во-первых, введение связующего для получения необходимой прочности в порошок цеолита снижает сорбционную емкость. Во-вторых, высокие температуры термообработки гранулированного цеолита, применяемые для достижения необходимых прочности и плотности, приводят к образованию новых фаз, снижающих эффективность сорбента. В-третьих, из-за неоднородности по размерам частиц у исходных глин и каолинов (от 0,1 до 60 мкм) и невозможности получения гомогенной на микроуровне шихты для формования гранул в каждой грануле имеются участки повышенной и пониженной плотности, что снижает сорбционную емкость и прочность материала. Крупные (20-40 мкм) примеси в глинах и каолинах (кварц, полевой шпат, слюда) при щелочной кристаллизации не участвуют в образовании цеолитов и фиксируются даже в готовом продукте. Кроме того, являясь концентраторами напряжений, указанные примеси снижают механическую прочность гранул и увеличивают их истираемость. Таким образом, неоднородность структуры на микроуровне, обусловленная отсутствием предварительного помола исходного сырья, приводит к тому, что в товарном продукте затруднен транспорт адсорбента в каналы цеолита из-за малого количества мезопор, а сами гранулы цеолита имеют недостаточно высокую прочность. В связи с этим рядом исследователей были предложены способы изготовления цеолита с предварительным сухим измельчением исходного сырья.

Известен способ получения гранулированного цеолита типа A без связующего (патент РФ 2446101), который включает смешение исходных компонентов с гидроксидом натрия в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1-70 кВт/кг в течение 0,05-4 ч, формование гранул, их сушку и термоактивацию. Прокаленный каолин смешивают с твердым гидроксидом натрия в соотношении каолин: гидроксид натрия, равном 1:(0,25-0,35), и временной технологической связкой, в качестве которой используют модифицированный крахмал или карбоксиметилцеллюлозу в количестве 3-7 мас.%, затем добавляют воду до получения однородной пластичной массы, а после термоактивации при температуре 450-700°C проводят кристаллизацию в одну стадию при температуре 70-90°C в растворе гидроксида натрия с концентрацией 3-5 моль/л при соотношении твердой и жидкой фаз, равном 1:(2,2-2,8). Механическая прочность гранул (3 мм) составляет 3,5-3,9 МПа.

Проведение предварительного сухого помола исходных компонентов шихты несколько увеличивает механическую прочность материала, однако не позволяет преодолеть неоднородность пористости по объему гранулы, а следовательно, не обеспечивает увеличения сорбционной способности цеолита. Кроме того, пластический характер подготовленной исходной массы не предполагает получения сферического продукта монофракционного состава.

Известен также способ получения шарикового цеолита без связующего (патент РФ №1450272), в котором смешивают раствор силиката натрия, гидроокись алюминия, часть которой (41-58 мас.%) предварительно осаждают и добавляют к исходной, суспензию каолина и серную кислоту. В результате полученный золь, подаваемый струйками в формовочную колонну с маслом, разбивается на капли, коагулирует, образуя шариковый алюмокремнегель. Полученные шарики алюмокремнегеля после синерезиса в транспортной жидкости в течение 12-24 ч обрабатывают раствором соли аммония в течение 8 ч, после чего в течение 2 ч обрабатывают раствором сернокислого алюминия. Шариковый алюмокремнегель после обработок (или сразу после синерезиса) отмывают водой, сушат при 100-120°C и прокаливают при 600-700°C, а затем подвергают гидротермальной кристаллизации при 100°C в щелочном алюминатном растворе. Откристаллизованный цеолит NaA отмывают от избытка щелочи водой до pH 10,5-11,0 и сушат при 100-120°C.

Недостатками известного способа наряду со сложной, многоступенчатой технологией являются большой разброс гранул по диаметру и низкая сферичность материала, обусловленные способом формирования гранул. Кроме того, после термообработки в результате выжигания масла в порах присутствует остаточный углерод, снижающий сорбционность цеолита.

Наиболее близким по технической сущности к заявляемому решению является способ получения гранулированного без связующего цеолита A (патент РФ №2425801), в котором подготовку сырьевой смеси для формования гранул осуществляют смешением каолина с порошкообразным цеолитом типа A, метакаолином и крахмалом. Предварительно метакаолин получают прокаливанием каолина при температуре 500-850°C в течение 1-8 ч. Смесь компонентов увлажняют, перемешивают и формуют в гранулы. Гранулы высушивают, прокаливают и кристаллизуют, промывают и высушивают. Полученный гранулированный без связующего цеолит типа A обладает высокими механической прочностью и насыпной плотностью.

Полусухой характер исходной массы позволяет получать сферический цеолит, например, путем окатывания в тарельчатом грануляторе. Однако максимальная сферичность гранул в этом случае составляет 0,8, а разброс конечного продукта по крупности колеблется в пределах ±30%. Вместе с тем, известный способ не позволяет преодолеть недостатки, связанные с отсутствием предварительного мокрого помола каолинов и глин (широкий разброс частиц исходного материала по размерам и связанная с этим неоднородность по составу и плотности гранул при их формовании). Это, в конечном итоге, приводит к низкой сорбционности и прочности цеолита. Широкий дисперсный состав исходных компонентов, считаемый авторами патента РФ №2425801 преимуществом при формировании мезо- и макропор, на самом деле является существенным недостатком, поскольку в природных глинах и каолинах гранулометрический состав изменяется в широких пределах и без их специальной предварительной подготовки (мокрого помола) невозможно получить стабильный исходный и конечный продукт.

Технической задачей, на решение которой направлено заявляемое изобретение, является получение шарикового цеолита со сферичностью более 0,85 и разбросом материала по крупности ±10%, обладающего высокими динамической адсорбционной емкостью и механической прочностью.

Указанный результат достигается тем, что в способе изготовления гранулированного цеолита типа NaA или NaX, включающем подготовку шихты на основе каолина, формирование гранул, их термообработку, кристаллизацию, отмывку и сушку, на стадии подготовки шихты каолин предварительно измельчают мокрым способом до размера частиц 10 мкм и менее - более 90 масс.%, 5 мкм и менее - более 50 масс.% при соотношении вода/материал от 0,8:1,0 до 2,5:1, в полученный шликер вводят водорастворимое полимерное связующее вещество, после чего шликер подают в форсунку с калиброванным отверстием, на которую оказывают вибрационное воздействие под углом 2-30°, сформированные капли направляют в водный раствор закрепляющего вещества, образующего с водорастворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающее закрепление формы гранул. Водорастворимое полимерное связующее вещество выбирается из группы каррагенов, пектинов, альгинатов, производных целлюлоз, а в качестве закрепляющего вещества используют растворы солей кальция или алюминия. Кроме того, в указанный шликер вводят измельченный готовый цеолит. Техническая задача решается также тем, что гранулированный цеолит получен указанным выше способом.

Предварительный мокрый помол исходного каолина, сопряженный с его роспуском и осуществляемый при соблюдении заявляемых параметров, обеспечивает значительно более равномерный гранулометрический состав компонентов, что в дальнейшем ускоряет кристаллизацию цеолитов. Заявляемая глубина помола (10 мкм и менее - более 90 масс.%, 5 мкм и менее - более 50 масс.%) обеспечивает в дальнейшем содержание в цеолите не менее 95% основной фазы. Увеличение глубины помола дает незначительный прирост доли основной фазы, однако удорожает процесс и требует дополнительного введения воды, что, в свою очередь, не позволяет получать цеолит требуемой насыпной плотности и прочности.

Соотношение вода/материал от 0,8:1,0 до 2,5:1 определено экспериментальным путем и обеспечивает: во-первых, необходимую глубину помола, во-вторых, необходимую вязкость при прохождении суспензии через калиброванные отверстия форсунок, в-третьих, требуемую насыпную плотность гранул (0,6-0,9 г/см3).

После окончания помола в полученную суспензию вводят раствор полимера из заявляемых групп, далее формируют капли сферической формы путем продавливания шликера через форсунку с калиброванным отверстием, на которую оказывается вибрационное воздействие под углом 2-30°. При угловом воздействии отрыв капли происходит не строго вертикально, а по косому мениску, при этом самой капле придается вращение. В результате в верхней части капли не образуется ямки, которая возникает в момент отрыва при вертикальной вибрации и сохраняется в отвержденных сферах. На исследованных глиносодержащих суспензиях при угле вибрационного воздействия менее 2° сохраняется нарушение сферичности гранул, увеличение угла свыше 30° приводит к образованию некоторого количества капель - сателлитов меньшего диаметра, что нарушает однородность фракционного состава гранулята. Углы вибрационного воздействия определены экспериментально и изменяются в зависимости от реологических характеристик используемых суспензий. Частота и амплитуда колебаний также подбираются индивидуально для каждого вида подготовленного шликера. Реологические характеристики шликера могут корректироваться введением различных добавок, влияющих на вязкость, поверхностное натяжение, турбулентность и т.д. Полученные капли отверждают в растворе закрепляющего вещества, представляющего собой раствор солей кальция или алюминия. Процесс отверждения заключается в том, что водорастворимое полимерное связующее вещество, введенное в шликер, при попадании в раствор солей кальция или алюминия переходит в водонерастворимое состояние и практически мгновенно отверждается, что исключает деформацию капли и обеспечивает однородность структуры гранулы в объеме. Использование быстро отверждаемых полимеров при формировании шариковых цеолитов дает возможность получения монофракционного материала с разбегом по крупности ±10% и с показателем сферичности более 0,85. В зависимости от глубины помола, требуемого размера и плотности шарикового цеолита количество вводимого полимера колеблется в пределах от 0,2% до 3% от массы материала. По мнению авторов настоящего изобретения наиболее эффективными полимерами являются цитрусовый пектин, альгинат натрия, натриевая соль карбоксиметилцеллюлозы и натриевый каппакарраген, однако могут найти применение и другие виды быстро отверждаемых водорастворимых полимеров. Равномерное распределение полимера по всему объему гранулы обеспечивает равномерную пористость цеолитных шариков после термообработки, создавая тем самым развитую вторичную транспортную структуру гранул, гарантирующую их высокую проницаемость как для щелочных растворов во время гидротермальной кристаллизации, так и для сорбируемых веществ при эксплуатации цеолита.

Для ускорения процесса синтеза цеолита в шликер может вводиться 5-10 масс.% измельченного готового цеолита, создающего в структуре гранулы дополнительные центры кристаллизации.

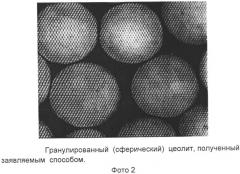

Заявляемый способ позволяет получать цеолитные шарики с показателями сферичности выше 0,85 (по методике ISO 13503-2), в то время как известные материалы имеют сферичность на уровне 0,75-0,8. Наряду с этим, равномерная пористость и отсутствие крупнозернистых включений в цеолитных шариках придают им повышенные прочностные характеристики и увеличивают устойчивость продукта к истиранию. Кроме того, практически монофракционный состав материала значительно увеличивает проницаемость слоя цеолита, а незначительное количество используемого полимера гарантирует его полное выгорание при термообработке.

Примеры осуществления изобретения

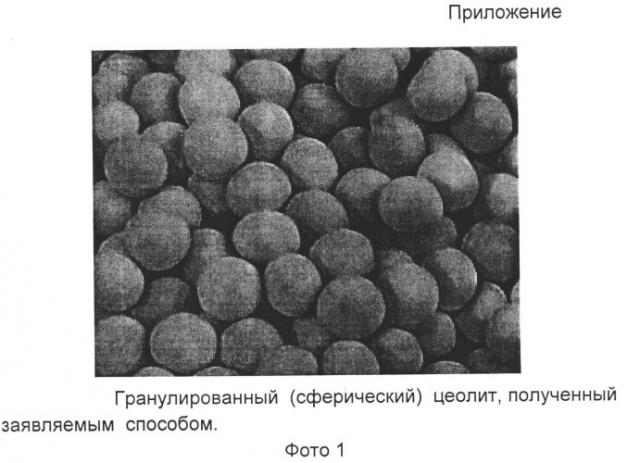

Исходный каолин марки KP-2 с содержанием каолинита 84 масс.% размалывали в шаровой мельнице мокрого помола при соотношении материал/шары, равном 1:4. В качестве добавки использовали 7 масс.% цеолита соответствующего состава. Время помола в зависимости от количества добавляемой воды составляло от 0,5 часа до 8 часов. Контроль глубины помола производили на анализаторе размера частиц Horiba LA-300. По завершении помолов в мельницу добавляли полимер - водный раствор пектина в количестве 2% от массы воды (в пересчете на сухой полимер). Формирование гранул размером 2,2 мм (готовые цеолиты) осуществляли через форсунки с диаметром отверстия 0,8-1,4 мм при боковом вибрационном воздействии на ламинарный поток шликера под углом 2°. Отверждение капель осуществляли в 5%-ном растворе хлорида кальция. Полученные гранулы отмывали от водорастворимых солей, сушили и обжигали при 650-750°C. Обожженные шарики обрабатывали при 65°C (цеолит Na - A) и 100°C (цеолит Na - X) в щелочных растворах соответствующих составов. Закристаллизованные шарики отмывали от избытка щелочного раствора и сушили при 500°C. В других случаях воплощения заявляемого технического решения в качестве водорастворимого полимера использовали альгинат натрия и натриевую соль карбоксиметилцеллюлозы (Na-КМЦ), а в качестве закрепляющего вещества - 7%-ный раствор сульфата алюминия. Полученный шариковый цеолит сферичностью 0,86 и более и разбегом гранул по диаметру ±10%, имеет высокую механическую прочность и обладает повышенной сорбционной емкостью. Режимы формования шариковых гранул приведены в таблице 1, а свойства цеолитов Na-A и Na-X соответственно в таблицах 2, 3. Кроме того, проведено исследование влияния углов приложения вибрационного воздействия на качество гранулята. С этой целью материал, подготовленный по режиму №5 таблицы 1, был подвергнут вибрационному воздействию под различными углами. Результаты сведены в таблицу 4. Фотографии полученных сферических цеолитов представлены в Приложении.

| Таблица 1 | |||||

| Режимы формирования шариковых гранул | |||||

| № п/п | Соотношение материал/вода и время помола | Глубина помола, доля частиц | Полимер | Отверждающее вещество | |

| менее 10 мкм | менее 5 мкм | ||||

| 1 | 0,7/1,0 30 мин | Суспензия загустела | |||

| 2 | 0,8/1,0 30 мин | 60 % | 40 % | Na-КМЦ | Сульфат алюминия |

| 3 | 0,8/1,0 4 часа | 75 % | 45 % | Na-КМЦ | Сульфат алюминия |

| 4 | 1,5/1,0 3 часа | 95 % | 60 % | Альгинат натрия | Хлорид кальция |

| 5 | 2,0/1,0 6 часов | 100 % | 85 % | Альгинат натрия | Хлорид кальция |

| 6 | 2,5/1,0 2 часа | 95 % | 55 % | Альгинат натрия | Хлорид кальция |

| 7 | 3,0/1,0 4 часа | 100% | 90 % | пектин | Хлорид кальция |

| 8 | 1,3/1,0 5 часов | 95 % | 65 % | пектин | Хлорид кальция |

| 9 | 1,7/1,0 6 часов | 100 % | 95 % | Na-КМЦ | Сульфат алюминия |

| 10 | 2,2/1,0 4 часа | 100 % | 90 % | Na-КМЦ | Сульфат алюминия |

| 11 | 2,2/1,0 1 час | 70 % | 50 % | Na-КМЦ | Сульфат алюминия |

| Таблица 2 | |||

| Свойства шариковых цеолитов Na-A | |||

| № эксперимента по табл. 1 | Механическая прочность, МПа | Насыпная плотность, г/см3 | Динамическая адсорбционная емкость по воде, мг/см3 |

| 2 | 28 | 0,92 | 161 |

| 3 | 32 | 0,90 | 165 |

| 4 | 38 | 0,81 | 171 |

| 5 | 43 | 0,75 | 190 |

| 6 | 37 | 0,60 | 163 |

| 7 | 28 | 0,54 | 132 |

| 8 | 35 | 0,78 | 175 |

| 9 | 48 | 0,71 | 180 |

| 10 | 40 | 0,63 | 171 |

| 11 | 36 | 0,67 | 170 |

| 12Прототип, патент РФ №2425806 | 30.1 | 0,94 | 148 |

| Таблица 3 | |||

| Свойства шариковых цеолитов Na-X | |||

| № эксперимента по табл.1 | Механическая прочность, МПа | Насыпная плотность, г/см3 | Динамическая адсорбционная емкость по воде, мг/см3 |

| 4 | 45 | 0,80 | 212 |

| 7 | 34 | 0,52 | 178 |

| 9 | 58 | 0,70 | 194 |

| Таблица 4 | |||

| Свойства шариковых цеолитов в зависимости от угла вибрационного воздействия | |||

| № п/п | Угол вибрационного воздействия, ° | Сферичность | Отклонение размера гранул по диаметру, % |

| 1 | 0 | 0,8 | ±10 |

| 2 | 1 | 0,82 | ±10 |

| 3 | 2 | 0,86 | ±10 |

| 4 | 15 | 0,89 | ±10 |

| 5 | 30 | 0,9 | ±10 |

| 6 | 31 | 0,9 | ±12 Наблюдается появление гранул-сателлитов |

| 7 | 35 | 0,87 | ±15 Наблюдается увеличение количества гранул-сателлитов |

Анализ данных таблиц показывает, что шариковые цеолиты, полученные заявляемым способом (примеры №4-6, 8-11 таблицы 2, примеры №4, 9 таблицы 3, а также примеры №3-5 таблицы 4), обладают более высокими динамической адсорбционной емкостью и механической прочностью по сравнению с известными аналогами. Кроме того, продукт имеет высокие показатели сферичности и практически монофракционный состав, что открывает возможность его широкого применения, особенно в установках с движущимся слоем адсорбента.

1. Способ изготовления гранулированного цеолита типа NaA или NaX, включающий подготовку шихты на основе каолина, формирование гранул, их термообработку, кристаллизацию, отмывку и сушку, отличающийся тем, что на стадии подготовки шихты каолин предварительно измельчают мокрым способом до размера частиц 10 мкм и менее - более 90 масс.%, 5 мкм и менее - более 50 масс.% при соотношении вода/материал от 0,8:1,0 до 2,5:1, в полученный шликер вводят водорастворимое полимерное связующее вещество, после чего шликер подают в форсунку с калиброванным отверстием, на которую оказывают вибрационное воздействие под углом 2-30°, сформированные капли направляют в водный раствор закрепляющего вещества в виде растворов солей кальция или алюминия, образующего с водорастворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающее закрепление формы гранул.

2. Способ по п.1, отличающийся тем, что водорастворимое полимерное связующее вещество выбирается из группы каррагенов, пектинов, альгинатов, производных целлюлоз.

3. Способ по п.1, отличающийся тем, что в указанный шликер вводят измельченный готовый цеолит.

4. Гранулированный цеолит, характеризующийся тем, что он получен способом по п.1.