Сращивание ленты

Иллюстрации

Показать всеГруппа изобретений относится к области упаковки и может быть применена в производстве контейнеров для жидких пищевых продуктов. Сращенная уплотнительная лента сформирована из двух лент. Способ сращивания лент характеризуется тем, что концы уплотнительных лент обрезают, формируя скошенную кромку. Помещают концы уплотнительных лент один поверх другого. Формируют нахлест между скошенными кромками. Обеспечивается улучшение герметизирующих свойств сращенной уплотнительной ленты. Отсутствуют помехи работе наполнительной машины со стороны уплотнительной ленты. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к способу сращивания уплотнительной ленты, которая используется в упаковочных контейнерах. Изобретение также относится к уплотнительной ленте, сращенной в соответствии с этим способом.

Предшествующий уровень техники

Упаковочные контейнеры для жидких пищевых продуктов, таких как молоко и сок, производятся с помощью современных, рациональных наполнительных машин, которые из полотна или предварительно изготовленных листов упаковочного ламината формируют, наполняют и герметизируют упаковки.

Примерами обычных упаковочных контейнеров для молока, сока и других жидких пищевых продуктов являются Tetra Brick, Tetra Rex и Tetra Top (все - зарегистрированные товарные знаки).

Например, из полотна упаковочного материала производят имеющие форму параллелепипеда упаковочные контейнеры типа Tetra Brick, при этом полотно сначала формируют в трубу, сгибая две противоположные кромки полосы, которые затем способом термосклеивания постоянно соединяют друг с другом, формируя непроницаемое для жидкости соединение внахлест. Трубу заполняют соответствующим содержимым, например, молоком, и одновременно трубу разделяют на непрерывную цепь заполненных, имеющих форму подушки упаковочных единиц, повторяя операцию плоского прессования и запечатывая трубу в поперечных зонах запечатывания, проходящих поперек продольного направления трубы ниже уровня содержимого в трубе. Упаковочные единицы отделяют друг от друга, выполняя разрезы в поперечных зонах запечатывания, и придают им требуемую геометрическую конфигурацию, обычно в форме параллелепипеда, путем загибания внутрь имеющего две стенки треугольного угла и прижимания его к каждой соседней плоской стенки или панели упаковки. Готовые упаковочные контейнеры затем выгружают из наполнительной машины для дальнейшей транспортировки и обработки.

В четырехгранных упаковочных контейнерах поперечное запечатывание трубы происходит по существу под прямым углом к продольному направлению трубы и чередуется на расстоянии друг от друга в двух плоскостях, проходящих под прямым углом друг к другу.

Известные упаковочные контейнеры вышеописанных типов производят из ламинированного упаковочного материала, содержащего жесткую, но гнущуюся сердцевину или основной слой из бумаги или картона, и внешнее, непроницаемое для жидкости покрытие из термопласта, предпочтительно, полиэтилена. Для пищевых продуктов, особенно чувствительных к кислороду, например, соков, вина и растительного масла, упаковочный материал, кроме того, содержит по меньшей мере один дополнительный слой, с помощью которого обеспечивается требуемая непроницаемость в отношении кислорода.

В обоих вышеописанных типах упаковочных контейнеров продольное соединение внахлест, сформированное на трубе, означает, что поверхность разреза внутренней продольной кромки упаковочного материала будет обнажена для содержимого упаковки, а это значит, что содержимое может легко впитываться в упаковочный материал, если он содержит волокнистый материал, такой как бумага или картон. Другой проблемой является то, что содержимое упаковки может контактировать с любым возможным металлическим слоем в упаковочном материале.

Чтобы избежать прямого контакта между разрезанной кромкой и содержимым упаковки в наполнительной машине вдоль одной продольной кромки полотна упаковочного материала наносят и прикрепляют уплотнительную ленту так, что от продольной кромки выступает свободная кромка полотна. Плоское полотно упаковочного материала, к которому прикреплена лента, затем формируют в трубу так, что, как описано выше, обе продольные кромки полосы сгибают друг к другу и постоянно соединяют друг с другом внахлест. Во время операции формирования трубы в наполнительной машине выступающая свободная кромка ленты сгибается в плоское прилегание к наложенной внутренней части второй продольной кромки полотна и приклеивается к ней термоклеем так, что разрезанная кромка первой продольной кромки полотна, обращенная внутрь трубы, полностью закрывается и защищается от проникновения жидкости (затекания в кромку).

Для защиты от проникновения жидкости уплотнительная лента, таким образом, должна обладать способностью к термосклеиванию с обращенными к ней поверхностями упаковочного материала, и к ней предъявляется дополнительное требование, заключающееся в том, что термосклеивание должно осуществляться эффективно и целесообразно, даже при очень высокой скорости производства, с которой в настоящее время работают современные наполнительные машины. Упаковочная лента обычно является ламинированной и может изготавливаться из различных материалов.

Одна уплотнительная лента предшествующего уровня техники, применяемая в коммерческих упаковочных контейнерах из упаковочного материала, содержит слой бумаги или картона и внешние непроницаемые для жидкости покрытия из полиэтилена, предпочтительно, полиэтилена низкой плотности (LDPE), при этом базовый слой выполнен из полиэтилена терефталата (PET), а внешнее термосклеиваемое пластиковое покрытие выполнено из полиэтилена, например, полиэтилена низкой плотности (LDPE).

Другая уплотнительная лента предшествующего уровня техники для коммерческого упаковочного материала вышеописанного типа имеет базовый слой из полиэтилена терефталата (PET), внешние термосклеивающиеся пластиковые покрытия из металлоценового полиэтилена (mLLDPE), который по сравнению с полиэтиленом низкой плотности (LDPE) имеет преимущественно более широкое окно склеивания, чем LDPE, при этом его низкотемпературный предел лежит ниже, чем соответствующий предел LDPE.

Еще одна уплотнительная лента по предшествующему уровню техники содержит базовый слой из полимера, обладающего свойствами газового барьера, который на одной стороне имеет первый склеивающийся слой из полиэтилена, а на другой стороне имеет второй склеивающий слой из полиэтилена. Первый и второй склеивающие слои могут иметь двухслойную структуру, состоящую из внешнего слоя из смеси металлоценового полиэтилена (mLLDPE), полиэтилена низкой плотности (LDPE) и/или компонента, повышающего плотность полиэтилена, и внутренний слой из смеси полиэтилена низкой плотности (LDPE) и/или компонента, повышающего плотность полиэтилена.

При производстве уплотнительной ленты иногда возникает обрыв ленты. Если это случается, часто сращивают концы ленты, чтобы не выбрасывать большие отрезки уплотнительной ленты. Можно также сращивать несколько не разорванных уплотнительных лент, чтобы увеличить общую длину формируемой уплотнительной ленты. В настоящее время нормальным способом сращивания является поперечное обрезание свободных концов лент, если смотреть в плане, под 90° относительно продольного направления уплотнительной ленты. Свободные концы уплотнительных лент затем помещают один поверх другого внахлест с перекрытием в 7-10 мм. Затем концы нагревают (сваривают), чтобы сплавить их друг с другом. В зависимости от навыка оператора, может возникнуть проблема, заключающаяся в том, что соединенный внахлест участок может быть слишком длинным и нагрев не покрывает всю длину соединения внахлест в зоне сращивания. Если нагрев не распространяется на все соединение внахлест, концы сращиваемых лент могут не сплавиться в уплотнительную ленту, и возникает потенциальный риск разрыва соединения. В области соединения внахлест уплотнительная лента имеет удвоенную толщину, что придает ей повышенную жесткость. Повышенная жесткость может отрицательно влиять на формирование упаковочных контейнеров, поскольку такая уплотнительная лента не гнется плавно. Также могут возникнуть проблемы, если область соединения внахлест попадет на линию сгиба полосы упаковочного материала.

Краткое изложение изобретения

Настоящее изобретение относится к способу сращивания уплотнительной ленты. Оно также относится к уплотнительной ленте, сращенной способом по настоящему изобретению.

Одной целью настоящего изобретения является улучшение герметизирующих свойств сращенной уплотнительной ленты. Другой целью является недопущение помех работе наполнительной машины со стороны уплотнительной ленты. Уплотнительная лента должна выполнять свою функцию, даже если она помещена на линию сгиба.

Согласно настоящему изобретению предлагается способ сращивания уплотнительной ленты. Согласно этому способу концы уплотнительных лент обрезают наклонно, и согласно одному варианту изобретения под углом 45°, если смотреть в плане. Затем концы соединяют с небольшой областью нахлеста, составляющей 3 мм. Затем наложенные части уплотнительной ленты нагревают с одной стороны.

При сращивании уплотнительных лент по предшествующему уровню техники такая лента имеет удвоенную толщину в области соединения внахлест. При сращивании по настоящему изобретению двойная толщина будет только в области небольшой полосы вдоль наклонного шва. Благодаря наклонному шву и относительно короткому нахлесту соединение по настоящему изобретению будет более плавным, чем в предшествующем уровне техники. Например, плавный нахлест уменьшает риск канальных утечек через ленту. Испытания показали, что при новом способе сращивания по настоящему изобретению риск утечек уменьшается на 90% по сравнению с ранее применявшимся способом.

При производстве уплотнительных лент нормальной практикой является разрезание уплотнительной ленты относительно большой ширины на множество уплотнительных лент меньшей ширины. В одном примере, одну уплотнительную ленту режут на 21 уплотнительную ленту, которые подают вперед параллельно друг другу. Настоящее изобретение можно использовать, независимо от ширины уплотнительной ленты. Можно также сращивать множество параллельных уплотнительных лент, имеющих меньшую ширину, в ходе одной совместной процедуры.

Другие цели и преимущества настоящего изобретения будут очевидны специалистам из нижеследующего подробного описания со ссылками на приложенные чертежи.

Краткое описание чертежей

Далее следует более подробное описание примера настоящего изобретения со ссылками на чертежи, где:

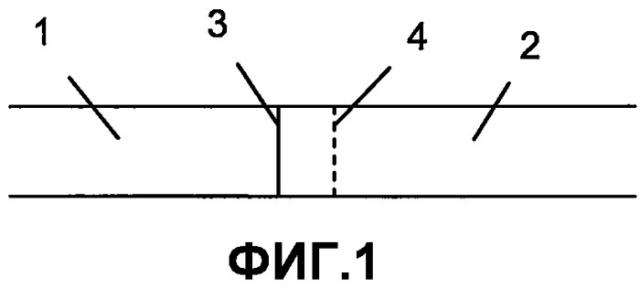

Фиг.1 - вид сверху, иллюстрирующий сращивание уплотнительной ленты по предшествующему уровню техники.

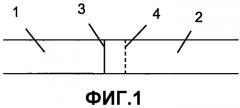

Фиг 2 - вид сверху двух уплотнительных лент, обрезанных для сращивания по настоящему изобретению.

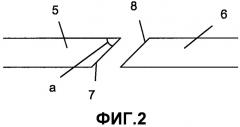

Фиг.3 - вид сверху шва, сформированного из двух уплотнительных лент согласно фиг.2.

Фиг.4 - вид сверху части полосы упаковочного материала, снабженной уплотнительной лентой, и

Фиг.5 - схематический вид, частично прозрачный, полосы упаковочного материала, снабженной уплотнительной лентой и в процессе формирования в трубу.

Подробное описание изобретения

При сращивании по предшествующему уровню техники, как показано на фиг.1, первую уплотнительную ленту 1 и вторую уплотнительную ленту 2 обрезают поперек, т.е. под углом 90° к продольному направлению соответствующей ленты 1, 2. Поэтому каждая уплотнительная лента 1, 2 имеет прямую поперечную кромку 3, 4. Концевые участки уплотнительных лент 1, 2 затем накладывают один на другой с зоной нахлеста длиной приблизительно 7-10 мм и, наконец, ленты сплавляют друг с другом, нагревая с двух сторон. Зона нахлеста показана на фиг.1 между линиями 3 и 4.

На фиг.2 показаны первая и вторая уплотнительные ленты 5, 6. Каждая уплотнительная лента 5, 6 имеет скошенный конец 7, 8. В показанном варианте скошенные концы 7, 8 срезаны под углом приблизительно 45° к продольному направлению соответствующей уплотнительной ленты 5, 6. Хотя изобретение хорошо работает при концах, обрезанных под 45°, специалисту в данной области должно быть понятно, что оно также будет работать и с углами, скошенными под другими углами. Чем меньше угол а, тем длиннее будут скошенные концы. С длинным скошенным концом может быть труднее работать. На практике было обнаружено, что если угол а скошенных концов лежит в интервале 25°-55°, результат будет хорошим и скошенными концами можно управлять. Однако, теоретически, чем меньше угол а, тем лучше будет соединение.

Согласно настоящему изобретению один конец первой уплотнительной ленты 5 сращивают с одним концом второй уплотнительной ленты 6. Первый этап при формировании соединения заключается в том, что концы уплотнительных лент 5, 6 обрезают так, чтобы соответствующая наклонная кромка в плане проходила под углом 45°. Затем концы уплотнительных лент 5, 6 соединяют так, чтобы один конец лежал поверх другого. Уплотнительные ленты укладывают так, чтобы образовать наклонную область нахлеста длиной приблизительно 3 мм в продольном направлении уплотнительной ленты. Специалисту в данной области должно быть понятно, что длина наклонной области нахлеста может быть разной, но ее следует сохранять относительно короткой, предпочтительно, в интервале 2-4 мм. Затем выполняют нагрев с одной стороны в области соединения внахлест, в результате которого две уплотнительные ленты 5, 6 свариваются. В одном варианте теплоту подают стандартизованным сварочным средством, имеющим с одной стороны нагревательную полосу из тефлона, обращенную к уплотнительной ленте. Температуру приблизительно 125°С поддерживают в течение приблизительно 2,5 с. Применение относительно низкой температуры в течение относительно длительного времени позволяет добиться лучшего сквозного прогрева соединения внахлест, по сравнению с предшествующими способами. При относительно низкотемпературном, но длительном нагреве достаточно прилагать теплоту только с одной стороны области соединения внахлест. Сформированная область нахлеста проходит между скошенными концами 7, 8 первой и второй уплотнительных лент 5, 6. Таким образом, область нахлеста образует наклонную полосу.

Сформированная уплотнительная лента будет иметь удвоенную толщину в наклонной области нахлеста. Поскольку область нахлеста образует относительно тонкую наклонную полосу, сращенная уплотнительная лента будет иметь удвоенную толщину только лишь на части воображаемой поперечной линии, пересекающей уплотнительную ленту под прямым углом, т.е. 90° к продольному направлению этой уплотнительной ленты. Таким образом, уплотнительная лента будет гнуться относительно плавно, уменьшая риск возникновения проблем, вызываемых областью нахлеста сращенной уплотнительной ленты.

На фиг.4 показан один пример полотна 10 упаковочного материала, к которому прикреплена уплотнительная лента 9. Уплотнительная лента 9 частично прикреплена к полотну 10 упаковочного материала, при этом первая кромка 11 полотна 10 упаковочного материала показана на фиг.4 штриховой линией. Таким образом, уплотнительная лента 9 заходит на небольшое расстояние на полосу 10 упаковочного материала, и имеет свободную часть, проходящую параллельно первой кромке 11 полотна 10 и снаружи от нее. Вторая кромка 12 полотна 10 упаковочного материала, противоположная первой кромке 11, также показана на фиг.4.

На фиг.5 схематически показана фаза, на которой полотно 10 упаковочного материала формируют в наполнительной машине в трубу при производстве упаковочных контейнеров. Как указано выше, уплотнительная лента 9 прикреплена и приварена к первой продольной кромке 11 полотна 10 упаковочного материала, а свободная часть уплотнительной ленты выступает от продольной кромки 11. Когда полотно 10 упаковочного материала формируют в трубу, свободная часть уплотнительной ленты 9 принимает вторую кромку 12 полотна 10 упаковочного материала. Уплотнительную ленту 9 приваривают к внутренней поверхности наложенной второй продольной кромки полотна для полного закрытия и защиты обращенной внутрь и впитывающей жидкость разрезанной кромки бумаги или картона от проникновения жидкости (затекания в кромку).

Хотя настоящее изобретение было описано со ссылками на конкретные варианты и способы применения, оно, естественно, не ограничено показанными и описанными вариантами. Специалисту в данной области должно быть очевидно, что в изобретение можно внести многочисленные модификации, исправления и изменения, не выходящие за пределы изобретательской идеи, определенные приложенной формулой.

1. Способ сращивания уплотнительной ленты, наносимой на продольные кромки (11, 12) полотна (10) упаковочного материала, используемого для изготовления контейнеров для жидких пищевых продуктов, отличающийся тем, что концы двух уплотнительных лент (5, 6), которые нужно срастить, обрезают каждый для формирования скошенной кромки (7, 8), и тем, что концы уплотнительных лент (5, 6) помещают один поверх другого, формируя нахлест между скошенными кромками (7, 8) уплотнительных лент (5, 6).

2. Способ по п.1, при котором скошенная кромка (7, 8) соответствующей уплотнительной ленты (5, 6) в плане образует угол (а) 25°-55°.

3. Способ по п.2, при котором скошенная кромка (7, 8) соответствующей уплотняющей ленты (5, 6) в плане образует угол (а) 45°.

4. Способ по любому из предшествующих пунктов, при котором область нахлеста скошенных кромок (7, 8) уплотнительных лент (5, 6) образует наклонную полосу длиной 3±1 мм.

5. Способ по п.4, при котором уплотнительные ленты (5, 6) сплавляют друг с другом, нагревая область нахлеста.

6. Способ по п.5, при котором теплоту прилагают только с одной стороны.

7. Способ по п.5 или 6, при котором используемая температура нагрева составляет 125°С.

8. Способ по п.7, при котором время нагрева составляет приблизительно 2,5 с.

9. Сращенная уплотнительная лента, сформированная из двух уплотнительных лент, отличающаяся тем, что она сращена с использованием способа по любому из предшествующих пунктов.