Пруд-испаритель минерализованного дренажного стока

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству, в частности к орошаемому земледелию при утилизации минерализованного дренажного стока гидромелиоративных систем, а также при испарении сточных вод различного генезиса, минерализация которых сформирована преимущественно минеральными солями. Пруд-испаритель минерализованного дренажного стока сопряжен посредством водорегулирующих сооружений 2, 3 с подводящим каналом 1 и снабжен плавающими испаряющими элементами из гидрофильного капиллярно-пористого материала. Плавающие испаряющие элементы выполнены в виде покрытых гидрофильным капиллярно-пористым материалом полых перфорированных барабанов 12, закрепленных между двумя опорными поплавками 9, 10 с возможностью вращения вокруг своей горизонтальной оси с помощью торцевых полуосей, вставленных в размещенные по длине поплавков втулки. Барабаны 12 снабжены механизмом их синхронного поворота на 180° и обратно. Повышается эффективность процесса испарения и снижается трудоемкость работ, связанных с удалением солей из гидрофильного капиллярно-пористого материала. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сельскому хозяйству, в частности к орошаемому земледелию при утилизации минерализованного дренажного стока гидромелиоративных систем, а также при испарении сточных вод различного генезиса, минерализация которых сформирована преимущественно минеральными солями.

Известен локальный водоприемник для коллекторно-дренажных вод, содержащий ряд параллельно расположенных сообщающихся каналов, шириной до 100 м, причем объем водоприемника и площадь его водной поверхности устанавливают из расчета обеспечения долговременного приема дренажных вод с орошаемых земель (Калантаев В.А., Мелиорация орошаемых земель и охрана окружающей среды // Вопросы рационального использования водно-земельных ресурсов Туркменской ССР. - Ташкент: САНИИРИ, 1987, с.7-8).

Недостатками данного водоприемника являются ограниченные возможности естественного процесса испарения дренажных вод, которое эффективно только при среднемноголетней разности между испарением с водной поверхности и осадками, не менее чем в 3 раза превышающей годовой слой формируемого дренажного стока. Это существенно увеличивает необходимые размеры водоприемника (Пособие по очистке и утилизации дренажно-сбросных вод. / Л.В. Кирейчева, И.И. Конторович, И.П. Кружилин и др. - М.: РАСХН, ВНИИГиМ, ВНИИОЗ, 1999, с.58).

Известен пруд-испаритель для выпаривания остаточных от опреснения высокоминерализованных рассолов, включающий спланированную и обвалованную территорию, устроенную в нижней части балки с учетом рельефа местности и предпочтительным направленным уклоном, который снабжен гидравлически сообщающимися между собой отсеками, разделенными земляными перемычками, выполненными в них водовыпусками. В каждом отсеке на дне уложен противофильтрационный экран, а на поверхности пруда, на расстоянии 50-100 мм друг от друга размещены и соединены между собой гибкими связями испарительные пластины из пористого, предпочтительно черного материала с высокими капиллярными свойствами (RU. Патент №2206511, C1. МПК7 C02F 1/14, Опубл. 20.06.2003, Бюл. №17).

Недостатками данного пруда-испарителя являются: низкая эффективность и ненадежность работы испарительных пластин, связанная с тем, что по мере накопления выкристаллизовавшихся солей на поверхности испарительных пластин возрастает их масса и они, погружаясь в минерализованную воду, снижают интенсивность испарения влаги со своей поверхности.

Наиболее близким предлагаемому является устройство для удаления солей из воды с помощью испарительных элементов, выполненных в виде плавающих на поверхности водоема пластин с равномерно расположенными сквозными круглыми отверстиями и вставленными в них цилиндрическими акселераторами (от лат. accelero - ускоряю) испарения из капиллярно-пористого материала, причем нижняя часть каждого акселератора находится ниже поверхности воды на 60-100 мм, а верхняя расположена над поверхностью воды и имеет длину, незначительно превышающую высоту капиллярного поднятия соленой воды в материале, из которого выполнен акселератор. Интенсификация процесса испарения в данном устройстве обеспечена увеличением площади испаряющей поверхности (Abu-Zreig M.M., Abe Y.; Isoda H. Study of salt removal with evaporation drainage method // Canad. Biosystems Engg., 2006; vol. 48. - p.1.25-1.30).

Недостатками данного технического решения также являются недостаточная эффективность и трудоемкость работ, связанных со снижением интенсивности испарения воды по мере накопления акселераторами солей и необходимостью периодического извлечения пластин на берег водоема, снятия и очистки акселераторов от солей, а затем повторной установкой их и размещения пластин на поверхности пруда.

Устранить указанные недостатки позволяет предлагаемый пруд-испаритель минерализованного дренажного стока, связанный посредством водорегулирующих сооружений с подводящим каналом и снабженный плавающими испаряющими элементами из гидрофильного капиллярно-пористого материала, в котором плавающие испаряющие элементы выполнены в виде покрытых гидрофильным капиллярно-пористым материалом полых перфорированных барабанов, закрепленных между двумя опорными поплавками с возможностью вращения вокруг своей горизонтальной оси с помощью торцевых полуосей, вставленных в размещенные по длине поплавков втулки и снабженных механизмом их синхронного поворота на 180° и обратно.

Кроме того, полуоси с одного торца барабанов снабжены неподвижно закрепленным шкивом, а механизм синхронного поворота барабанов содержит цилиндр с поршнем, приводимым в движение сжатым воздухом от ресивера, и гибкую тягу, один конец которой соединен со штоком поршня, другой - с механизмом натяжения, а сама тяга сопряжена со шкивом каждого барабана посредством гибкого отрезка, один конец которой закреплен на тяге в верхней точке ее контакта с каждым шкивом, а второй - на каждом шкиве на расстоянии, равном половине окружности внутреннего диаметра шкива, при этом ресивер через золотник электрически связан с контрольно-измерительным комплексом, снабженным датчиками температуры воздуха, воды и капиллярно-пористого материала.

Новый положительный результат от предлагаемого технического решения заключается в том, что он позволяет снизить трудоемкость процесса удаления солей из испаряющих элементов, механизировав процесс их промывки, и благодаря этому повысить эффективность работы пруда-испарителя.

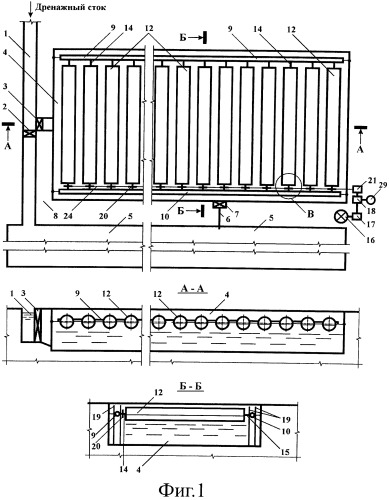

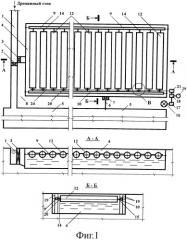

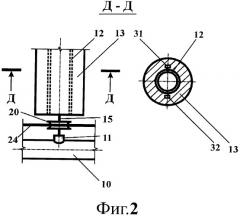

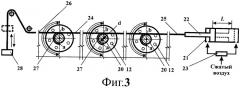

Сущность предлагаемого изобретения поясняется чертежами, где представлены: на фиг.1 - принципиальная схема пруда-испарителя минерализованного дренажного стока (вид в плане), разрезы по А-А и Б-Б; на фиг.2 - узел В на фиг.1, вид в плане и разрез Д-Д; на фиг.3 -кинематическая схема механизма синхронного поворота барабанов с покрытием из гидрофильного капиллярно-пористого материала.

Пруд-испаритель минерализованного дренажного стока гидромелиоративных систем (фиг.1) сопряжен с подводящим каналом 1, перегораживающим 2 и входным 3 регулирующими сооружениями и включает гидравлически связанные с подводящим каналом 1 отсек пруда 4 интенсифицированного испарения минерализованного дренажного стока и отсек 5 для сбора, хранения и естественного испарения части дренажного стока из канала 1, сбросную сеть 6 в виде канала и/или трубопровода, гидравлически связанную на входе водовыпускным регулирующим сооружением 7 с отсеком 4 интенсифицированного испарения, а на выходе - с отсеком 5.

Подводящий канал 1 занимает командное положение по отношению к отсекам 4 и 5 пруда-испарителя (фиг.1).

Отсеки 4 и 5 размещены на плоской местности и/или местности с предпочтительно односторонним уклоном от отсека 4 к отсеку 5, выполнены в выемке, и/или полувыемке-полунасыпи, и/или в пределах дамб обвалования и разделены между собой земляной перемычкой 8, имеют горизонтальное спланированное дно и противофильтрационное покрытие.

Отсек 4 интенсифицированного испарения содержит два опорных поплавка 9 и 10 с равномерно расположенными по длине втулками 11 (фиг.2). Поплавки размещены параллельно на водной поверхности отсека 4 вблизи противоположных берегов и ограничены от перемещения в горизонтальной плоскости механизмом фиксации. Полые перфорированные барабаны 12 с покрытием 13 из гидрофильного капиллярно-пористого материала снабжены торцевыми полуосями вращения 14 и 15 и закреплены между поплавками 9 и 10 с возможностью вращения вокруг своей горизонтальной оси благодаря тому, что концы их торцевых полуосей вставлены в отверстия втулок 11 опорных поплавков 9 и 10. Барабаны 12 снабжены механизмом их синхронного поворота на 180° и обратно, который может быть выполнен с приводом от энергетической установки 16 (например, ветроэнергетической) с компрессором 17 и ресивером 18, контрольно-измерительным комплексом 29 для отслеживания динамики температуры воздуха, воды и капиллярно-пористого материала.

Механизм фиксации от перемещения в горизонтальной плоскости каждого опорного поплавка 9 и 10 выполнен в виде не менее четырех вертикальных стержней 19 из антикоррозионного материала, которые расположены попарно в пределах концевых частей опорных поплавков 9, 10. Нижний конец каждого стержня 19 закреплен на дне отсека 4 пруда-испарителя, а его длина превышает максимальную глубину заполнения отсека 4 интенсифицированного испарения на два диаметра опорного поплавка (фиг.1, разрез Б-Б).

Для возможности поворота барабана на 180° и обратно полуось 15 на одном торце каждого барабана 12 может быть снабжена неподвижно закрепленным шкивом 20 (фиг.2). Механизм синхронного поворота барабанов 12 может состоять из цилиндра 21 с поршнем 22, приводимым в движение сжатым воздухом от ресивера 18 через золотник 23, электрически связанный с контрольно-измерительным комплексом, гибкой тяги 24, конец 25 которой соединен со штоком поршня 22, конец 26 связан с механизмом натяжения 28, а сама тяга 24 кинематически связана с каждым шкивом 20 посредством гибкого отрезка 27, один конец которого закреплен на тяге 24 в верхней точке b ее контакта с каждым шкивом 20, а второй - на каждом шкиве 20 на расстоянии, равном половине окружности внутреннего диаметра шкива 20 - в точке a (фиг.3).

Контрольно-измерительный комплекс 29 снабжен датчиком температуры воздуха на высоте 2 м над водной поверхностью секции 4 интенсифицированного испарения накопителя и не менее одной парой датчиков температуры 31 и 32 (фиг.2), размещенных в пределах гидрофильного капиллярно-пористого покрытия 13 одного или более барабанов 12, причем один из них, например 31, расположен в верхней надводной части покрытия 13, второй 32 - в нижней подводной части покрытия 13 на расстоянии 0,2 высоты капиллярного подъема воды в материале покрытия от внешнего диаметра барабана 12 по вертикальной оси поперечного сечения. Датчики температуры электрически связаны с блоком контроля, а блок контроля электрически связан с золотником 23 механизма синхронного поворота барабанов 12 (фиг.3).

Каждый барабан 12 в зависимости от своей длины для удобства транспортировки может быть выполнен состоящим из разъемных секций.

Пруд-испаритель функционирует следующим образом.

В период работы гидромелиоративных систем (апрель - октябрь для зоны орошаемого земледелия Юга Европейской части России) минерализованный дренажный сток поступает в подводящий канал 1, при этом перегораживающее регулирующее сооружение 2 закрыто, а входное регулирующее сооружение 3 открыто. Через сооружение 3 осуществляют заполнение отсека 4 интенсифицированного испарения до заданной глубины, при этом водовыпускное регулирующее сооружение 7 закрыто.

После завершения заполнения отсека 4 входное регулирующее сооружение 3 закрывают, а перегораживающее сооружение 2 на канале 1 открывают, минерализованный дренажный сток поступает по каналу 1 в последний отсек 5 пруда-испарителя, где аккумулируется и подвергается естественному испарению.

В результате заполнения отсека 4 поплавки 9, 10 и система барабанов 12 всплывают. При этом полые перфорированные барабаны наполовину заполняются водой, и их нижняя часть остается погруженной в минерализованную сточную воду. При этом происходит насыщение этой водой гидрофильного капиллярно-пористого материала 13, покрывающего погруженную в сточную воду часть барабана 12. После завершения процесса насыщения выполняют первый поворот барабанов на 180°, и смоченная часть барабана перемещается на поверхность.

Под воздействием солнечного излучения, ветра и за счет многократного увеличения испаряющей поверхности по сравнению с площадью зеркала воды в отсеке 4 происходит интенсифицированное испарение из капиллярно-пористого материала 13 покрытия надводной части барабанов 12, которое сопровождается извлечением солей из дренажного стока в гидрофильный капиллярно-пористый материал 13 и на его поверхность. В начальный момент испарительного процесса после перемещения насыщенной водой части покрытия 13 в надводную зону в результате поворота барабана 12 на 180° показания датчика температуры 33 соответствуют температуре воды. По мере испарения воды из надводной части температура капиллярно-пористого материала 13 будет изменяться в соответствии с балансом двух противоположных процессов: снижаться в связи с затратами энергии на испарение и повышаться в результате прихода энергии солнечного излучения. При равенстве показаний датчика над поверхностью воды и датчика 33 на надводной поверхности барабанов, которое означает, что при сложившейся совокупности всех факторов, обуславливающих процесс испарения воды, вся доступная влага из капиллярно-пористого материала, расположенного в надводной части, удалена. Контрольно-измерительный комплекс формирует электрический сигнал и изменяет положение золотника 23. Сжатый воздух из ресивера 18 поступает в открытую полость пневматического цилиндра 21 и перемещает поршень 22 со штоком, который посредством основной гибкой тяги 24 и дополнительных гибких отрезков 27 через шкивы 20 обеспечивает синхронный поворот всех испарительных барабанов 12, что приводит к выходу в надводное пространство новой части насыщенного водой гидрофильного капиллярно-пористого покрытия 13 с датчиком температуры 34, и начинается следующий цикл процесса интенсифицированного испарения. Теперь в погруженной части капиллярно-пористого покрытия 13 (в результате поворота барабанов 12) происходит растворение отложившихся солей и восстановление адсорбирующей емкости данной части покрытия.

Далее описанные выше операции повторяются многократно до достижения заданной минимальной глубины воды в отсеке 4 интенсифицированного испарения, после чего открывают водовыпускное регулирующее сооружение 7 и по трубопроводу 6 осуществляют сброс оставшегося рассола в последний отсек 5 для естественного испарения, при этом опорные поплавки 9, 10 и барабаны 12, опускаясь, опираются на специальные опоры, например на равномерно расположенные по их длине бетонные столбы, для исключения загрязнения гидрофильного капиллярно-пористого покрытия 13 отложениями на дне отсека 4. После завершения сброса закрывают водовыпускное регулирующее сооружение 7 и заполняют отсек 4 интенсифицированного испарения новым объемом минерализованного дренажного стока из подводящего канала 1. В дальнейшем многократно повторяют данный технологический цикл в течение всего периода работы дренажных систем в году.

Таким образом, предлагаемая конструкция пруда-испарителя минерализованного дренажного стока обеспечивает повышение эффективности процесса испарения и снижение трудоемкости работ, связанных с удалением солей из гидрофильного капиллярно-пористого материала.

1. Пруд-испаритель минерализованного дренажного стока, связанный посредством водорегулирующих сооружений с подводящим каналом и снабженный плавающими испаряющими элементами из гидрофильного капиллярно-пористого материала, отличающийся тем, что плавающие испаряющие элементы выполнены в виде покрытых гидрофильным капиллярно-пористым материалом полых перфорированных барабанов, закрепленных между двумя опорными поплавками с возможностью вращения вокруг своей горизонтальной оси с помощью торцевых полуосей, вставленных в размещенные по длине поплавков втулки, и снабженных механизмом их синхронного поворота на 180° и обратно.

2. Пруд-испаритель минерализованного дренажного стока по п.1, отличающийся тем, что полуоси с одного торца барабанов снабжены неподвижно закрепленным шкивом, а механизм синхронного поворота барабанов содержит цилиндр с поршнем, приводимым в движение сжатым воздухом от ресивера, и гибкую тягу, один конец которой соединен со штоком поршня, другой - с механизмом натяжения, а сама тяга сопряжена со шкивом каждого барабана посредством гибкого отрезка, один конец которого закреплен на тяге в верхней точке ее контакта с каждым шкивом, а второй - на каждом шкиве на расстоянии, равном половине окружности внутреннего диаметра шкива, при этом ресивер через золотник электрически связан с контрольно-измерительным комплексом, снабженным датчиками температуры воздуха, воды и капиллярно-пористого материала.