Способ изготовления изделий из гранулированных полимерных материалов (варианты)

Иллюстрации

Показать всеИзобретение относится к технологии получения изделий из гранулированных полимерных материалов. В пресс-форму засыпают полимер в виде гранул с размерами более 1 мм. Осуществляют холодное прессование и формирование заготовки при давлении, неразрушающем структуру гранул, с последующим спеканием и охлаждением. При этом температура спекания гранулированного материала составляет 0,58-0,80 температуры текучести полимера. При изготовлении изделий из смеси гранул, по меньшей мере, двух полимеров с разной температурой плавления температура спекания составляет 0,58-0,80 температуры текучести более легкоплавкого полимера. Получение пористых изделий из гранулированных позволяет уменьшить материалоемкость изделий и энергозатраты при их изготовлении. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии получения изделий из полимерных материалов, в частности изделий из полимерных гранул, частиц произвольной формы с размерами более 1 мм, полученных механическими способами (экструзия, дробление, резание и др.) и может быть использовано при разработке новых технологий изготовления изделий различного функционального назначения.

Известен «Способ изготовления изделий из композиционных материалов на основе полимеров» (патент РФ №2266925, МПК C08J 5/00, B29C 43/56, опубл. 27.12.2005), включающий смешивание компонентов, холодное прессование заготовок и последующее их спекание. Операцию спекания заготовок проводят при 280-350°C в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, с последующим охлаждением в форме. В данном способе спекание заготовки происходит при температуре, когда полимерная матрица находится в вязко-текучем состоянии.

Наиболее близким к заявляемому изобретению и принятым за прототип является «Способ изготовления изделий из порошковых полимерных материалов» (патент РФ №2404055, МПК C08J 51/00, B29C 43/56, опубл. 20.11.2010). Способ предполагает холодное прессование заготовки из порошкового полимера с последующим спеканием. Прессование заключается в деформировании некоторого объема тела, состоящего из частиц полимера размером 0,01-0,5 мм, обжатием, при котором происходит уменьшение первоначального объема и формирование заготовки (прессовки) заданной формы, размеров и свойств. При приложении давления 0,5-1,0 МПа к телу его частицы пытаются занять наиболее устойчивое положение, что сопровождается их контактным смятием и сдвигом. Объем тела при прессовании уменьшается (относительная плотность порошкового тела увеличивается) в результате смещения отдельных частиц в пустоты между ними и за счет деформации частиц. Если после прессования заготовка не обладает достаточной прочностью, процесс спекания заготовки проводится в закрытой пресс-форме. Пресс-форму с изделием помещают в печь для дальнейшего нагрева до температуры не более 0,66 температуры плавления порошкового полимера с выдержкой при температуре спекания до полного прогрева по всему объему. После спекания пресс-форму охлаждают до температуры стеклования полимера, пресс-форма раскрывается, изделие вынимается.

Материалоемкость изделия из порошкового полимера, полученного по данной технологии, на 6% ниже, чем при прессовании с температурой выше температуры плавления полимера. Таким образом, способ позволяет получить изделия с низким удельным весом и с низкими энергозатратами.

Недостатком данного способа является то, что изделие получают из порошкообразного полимера, получение которого требует дополнительных затрат на изготовление, чем получение гранулированного полимерного материала.

Задачей, которую решает предлагаемое изобретение, является изготовление пористых изделий из гранулированных полимерных материалов.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в уменьшении удельного веса и, следовательно, материалоемкости, а также в снижении энергозатрат при изготовлении.

Технический результат (вариант 1) достигается тем, что в способе изготовления изделий из гранулированных полимерных материалов, включающем холодное прессование заготовок из гранулированного материала в закрытой форме, последующее спекание и охлаждение, новым является то, что холодное прессование осуществляют при давлении, неразрушающем структуру гранул, а спекание осуществляют при температуре 0,58-0,80 температуры текучести полимера.

Холодное прессование осуществляют при давлении 3-5 МПа.

Технический результат (вариант 2) достигается тем, что в способе изготовления изделий из гранулированных полимерных материалов, включающий холодное прессование заготовок в закрытой форме, последующее спекание и охлаждение, новым является то, что перед прессованием смешивают, по меньшей мере, два полимера, имеющие разные температуры плавления, холодное прессование осуществляют при давлении неразрушающем структуру гранул, а спекание осуществляют при температуре 0,58-0,80 температуры текучести более легкоплавкого полимера.

Холодное прессование осуществляют при давлении 3-5 МПа.

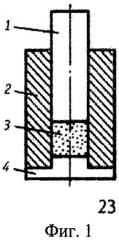

На фиг.1 представлена пресс-форма для изготовления изделий из гранулированного полимера.

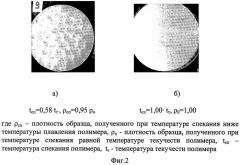

На фиг.2 - фотографии образцов:

а) образец изделия, полученного при температуре спекания ниже температуры текучести гранулированного полимера;

б) образец изделия, полученного при температуре спекания, равной температуре текучести гранулированного полимера.

Здесь: 1 - пуансон верхний; 2 - матрица; 3 - гранулы; 4 - пуансон нижний.

По первому варианту в пресс-форму засыпают полимер в виде гранул, или частиц произвольной формы с размерами более 1 мм, полученных механическими способами (экструзия, дробление, резание и др.) например, полиэтилен низкого давления (ТУ/TU 2211-145-05766801). Полиэтилен - бесцветный термопласт, плотность 0,95-0,97 Мг/м3, температура плавления 129-135°C. Показатель текучести расплава полиэтилена составляет tT=190°C.

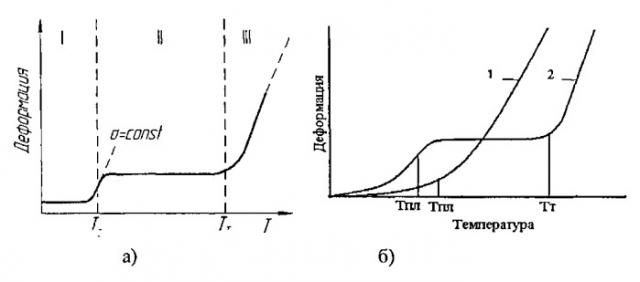

В предлагаемом техническом решении речь идет о полимерах аморфных линейных (полиэтилен, полипропилен, полистирол и др.) и кристаллических полимерах, у которых Тпл<Тт (кривая 2) расплавом оказывается высокоэластическое тело (рис.1.б).

Вид термомеханических кривых для таких полимеров зависит от соотношения температуры плавления кристаллов и температуры текучести такого же полимера в аморфном состоянии. В случае, когда Тпл>Тт (кривая 1), результатом плавления является образование вязкотекучей жидкости, тогда как при Тпл<Тт (кривая 2) расплавом оказывается высокоэластическое тело (рис.1.б). В образцах, где наряду с кристаллической фазой имеется значительное количество аморфной фазы, термомеханичекие кривые занимают промежуточное положение между рассмотренными предельными кривыми для аморфного и кристаллического полимеров. Кривая имеет некоторый подъем при температуре стеклования. Дальнейший ход кривой зависит от соотношения температуры текучести аморфной фазы и температуры плавления кристаллической фазы. Для случая, когда Тпл>Тт, наличие кристаллической фазы должно задерживать течение образца при Тт и пластические деформации проявляются лишь при температуре Тпл (кривая 1). Для случая же, когда Тпл<Тт, будет получена ступенчатая кривая 2 (рис.1.б).

Термомеханические кривые аморфных (а) и кристаллических полимеров (б) (Галимов Э.Р., Исмаилова А.Г., Галимова Н.Я. и др. Полимерные материалы: структура, свойства и применение. Учебное пособие / Казань: Изд-во Казан. гос. техн. ун-та, 2001. 187 с. (С.15-18).

Осуществляют холодное прессование заготовки с последующим спеканием. Прессование заключается в деформировании некоторого объема гранул обжатием, при котором происходит уменьшение первоначального объема и формирование заготовки (прессовки) заданной формы, размеров и свойств, но не происходит разрушения структуры гранул.

При приложении давления 3-5 МПа к полиэтилену его гранулы пытаются занять наиболее устойчивое положение, что сопровождается их контактным смятием и сдвигом. Объем тела из гранул при прессовании уменьшается (относительная плотность тела увеличивается) в результате смещения отдельных частиц в пустоты между ними и за счет деформации частиц. Спекание осуществляют при температуре 110-140°C (0,58-0,8 температуры текучести), при которой происходит плавление поверхностных слоев гранул, но не изменяется фазовое состояние сердцевины гранул.

После спекания пресс-форма охлаждается до температуры стеклования полимера 30°C, пресс-форма раскрывается, изделие вынимается. Давление прессования задают таким, чтобы не нарушалась структура гранул и определяется видом полимера, его теплофизическими и механическими характеристиками.

Результаты испытания образцов представлены на фиг.2

а) образец изделия, полученный при температуре спекания tсп ниже температуры текучести tт полимера (tсп=0,58 tт), при этом плотность образца ρсп=0,95ρо, где: ρсп - плотность образца, полученного при температуре спекания tсп ниже температуры плавления полимера, ρо - плотность образца, полученного при температуре спекания tсп равной температуре текучести tт полимера;

б) образец изделия, полученный при температуре спекания равной температуре текучести полимера (tсп=1,00 tт), при этом ρо=1,00.

По второму варианту изделия получают из смеси гранулированных полимерных материалов, для чего смешивают два или более полимера, в том числе с разными температурами плавления, и засыпают в пресс-форму, осуществляют холодное прессование заготовки, не разрушая гранулы (их внешнюю оболочку), и последующее спекание в закрытой форме или в открытом пространстве при температуре ниже температуры текучести более легкоплавкого полимера, при которой происходит плавление поверхностных слоев гранул легкоплавкого полимера, но не изменяется фазовое состояние сердцевины гранул. Легкоплавкий материал в высокоэластическом состоянии является связующим для других компонентов смеси, после чего заготовку охлаждают.

Таким образом, предлагаемый способ позволяет уменьшить материалоемкость изделий из гранулированных полимерных материалов за счет получения пористой структуры материала и уменьшить энергозатраты за счет уменьшения температуры нагрева материала.

Предлагаемый способ может быть использован для получения изделий различного функционального назначения из гранулированных полимерных материалов с уменьшенным удельным весом по сравнению с исходным материалом.

1. Способ изготовления изделий из гранулированных полимерных материалов, включающий холодное прессование заготовок из гранулированного материала в закрытой форме, последующее спекание и охлаждение, отличающийся тем, что холодное прессование осуществляют при давлении неразрушающем структуру гранул, а спекание осуществляют при температуре 0,58-0,80 температуры текучести полимера, причем размер гранул составляет более 1 мм.

2. Способ по п.1, отличающийся тем, что холодное прессование осуществляют при давлении 3-5 МПа.

3. Способ изготовления изделий из гранулированных полимерных материалов, включающий холодное прессование заготовок из гранулированного материала в закрытой форме, последующее спекание и охлаждение, отличающийся тем, что перед прессованием смешивают, по меньшей мере, два полимера, имеющие разные температуры плавления, холодное прессование осуществляют при давлении, неразрушающем структуру гранул, а температура спекания составляет 0,58-0,80 температуры текучести более легкоплавкого полимера, причем размер гранул составляет более 1 мм.

4. Способ по п.3, отличающийся тем, что холодное прессование осуществляют при давлении 3-5 МПа.