Способ изготовления выполняемых из термопластичных комплектующих и материалов распределительного коллектора и/или его активных участков, обеспечивающих формирование струйных потоков

Иллюстрации

Показать всеИзобретение относится к изготовлению распределительного коллектора и/или его активных участков, обеспечивающих формирование струйных потоков. При реализации способа обеспечивают смещение центров внутреннего и наружного диаметра трубы активного участка, по крайней мере, в зоне размещения струеформирующей панели. Реализацию смещения внутреннего диаметра активных участков трубы получают методом экструзии термопластичного прутка. При использовании активного участка трубы, по крайней мере, с одной струеформирующей панелью, подвод воды осуществляют перпендикулярно располагаемой панели, в том числе и под углом. Кроме того, осуществляют сочленение активных и/или пассивных участков трубы со вспомогательными комплектующими и/или между собой; выполнение вертикального участка струеформирующей панели сферической, с радиусом, совпадающим с радиусом активного участка трубы; использование грибовидного вида заглушки с сочленяемой с внутренней поверхностью трубы втулкой и с радиусом грибовидной части, совпадающим с радиусом соответствующего участка трубы. Изобретение направлено на расширение функционально-технологических возможностей распределительного коллектора. 13 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к струйно-динамической обработке и/или очистке различных поверхностей и применимо в санитарно-технической промышленности, в частности, для проведения лечебных или оздоровительных процедур при создании перемещаемых гидромассажных струйных потоков воды с шириной зоны струйной обработки до 1,5-2 метров, формируемых установленными на коллекторе элементами формирования струй (ЭФС) как в ваннах, так и в душевых установках бытового или коммерческого назначения, а также в гальваническом и химическом производстве для струйной промывки размещаемых на подвесках деталей и/или печатных плат с вышеуказанными габаритами.

Широко известны способы изготовления распределительных коллекторов с элементами формирования струйных потоков, включающие изготовление системы параллельных разъемных или неразъемных трубопроводов с ЭФС, подключенных к источнику давления и установленных с двух противоположных сторон ванны для подачи конусных «факелов» моющей жидкости на поверхность статично расположенных в ванне деталей [1, 2].

Недостатками распределительных коллекторов, изготовленных по данным способам являются, в частности, сравнительно большие расход промывной воды и массогабаритные характеристики распределительных коллекторов с ЭФС, обусловленные необходимостью подачи промывной воды на всю поверхность обрабатываемых поверхностей или деталей, находящихся в статике.

Известен также способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки в шахматном порядке протяженной формы элементов формирования струйных потоков, включающий сочленение между собой (путем сварки или склеивания) отдельных комплектующих, в частности переходных тройников и соответствующих участков трубы из термопластичных материалов (например, полипропилена и поливинилхлорида, соответственно), причем вертикальные участки переходных тройников используют для сочленения, через уплотнительные кольца, с ними и между собой, устанавливаемых в шахматном порядке корпусов элементов формирования струй, имеющих по краям (сверху и снизу) входные отверстия и патрубки, соответственно, а фиксацию этого положения осуществляют с помощью изготовленных из соответствующих материалов установочных, крепежных и уплотняющих элементов, а также соединительных шпилек, размещаемых через соответствующие отверстия в переходных тройниках и корпусах элементов формирования струй, при этом каждый из последних выполнен с ложементом прямоугольной формы для сочленения с ним, через крепежные элементы, струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения [3].

Недостатками известного способа являются относительно большие массогабаритные характеристики и сложность изготовления распределительного коллектора, обусловленные необходимостью наличия сравнительно большого количества комплектующих, связанных с этим больших трудозатрат, снижением надежности изделий при их эксплуатации (за счет увеличения вероятности протечек, выхода из строя уплотнительных элементов и т.п.) и увеличением вероятности получения непрямолинейного распределительного коллектора.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ изготовления выполняемых из термопластичных комплектующих и материалов распределительного коллектора и/или его активных участков, обеспечивающих формирования струйных потоков, включающий формирование распределительного коллектора в виде набора соединяемых между собой (путем сварки или склеивания), через муфты или непосредственно, пассивных и активных участков трубы, каждый из последних, в свою очередь, выполняют, по крайней мере с одним ложементом для разъемного или неразъемного соединения с, выполненной путем литья соответствующего термопластичного материала под давлением в пресс-форму, струеформирующей панелью прямоугольной формы с сопловыми отверстиями соответствующих профиля, количества и расположения, а пассивные участки трубы используют для сочленения (непосредственно или через муфты) с вспомогательными комплектующими (уголок, тройник, заглушка и др.) и/или активных участков трубопровода между собой, причем ложемент активного участка трубы, для разъемного или неразъемного сочленения с ним струеформирующей панели, реализуют в виде сквозного паза Т-образного профиля соответствующих габаритов, сформированного непосредственно в материале активного участка трубы, а сами активные участки трубы с ложементами изготавливают либо механически, в частности фрезерованием сквозного паза Т-образного профиля в соответствующем участке трубы, либо путем литья соответствующего термопластичного материала под давлением в пресс-форму, при этом активные участки трубы, по крайней мере при реализации сварного варианта соединения струеформирующих панелей с их ложементами, выполняют с помощью отливки в соответствующей пресс-форме, со смещением (Δ) центров внутреннего и наружного диаметра (D) последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, при этом величину Δ определяют из условия: Δ≤0,076 D, где D - наружный диаметр трубы, 25 мм≤D≤63 мм, а в случае использования варианта разъемного сочленения ложемента активного участка трубы со струеформирующей панелью, горизонтальный участок сквозного паза Т-образного профиля, выполняют с размещаемыми по его периметру крепежными, в том числе и резьбовыми, отверстиями или элементами, обеспечивающими, с помощью соответствующих винтов, закрепление, через уплотнительную прокладку соответствующей формы, струеформирующей панели в соответствующем ложементе, при этом, струеформирующие панели, в зависимости от цели - промывка или гидромассаж, изготавливают, соответственно, с Т- или крестообразным профилем, вертикальные участки которых используют для размещения коноидальных или коноидально-конических сопловых отверстий соответствующих количества и расположения, а горизонтальные - для разогрева под сварку или, в случае использования варианта разъемного сочленения струеформирующей панели с ложементом, для размещения по их периметру отверстий для размещения через низ крепежных винтов [4].

При этом в качестве крепежных отверстий или элементов используют либо глухие резьбовые отверстия, либо закладные, выполненные в виде гаек, элементы для резьбового сочленения с последними винтов, или сформированные по периметру горизонтального участка сквозного паза Т-образного профиля отверстия треугольного или квадратного, сужающегося вглубь, сечения для размещения в последних винтов-саморезов.

Для формирования струйных потоков используют панели, сочленяемые с соответствующими ложементами активных участков трубы, а всю структуру распределительного коллектора формируют в виде, по крайней мере, двух, содержащих пассивные и активные участки, трубопроводов, с шахматным порядком размещения струеформирующих панелей, который получают путем смещения соответствующих ложементов параллельных трубопроводов друг относительно друга, когда конец зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого распределительного коллектора является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями второго трубопровода коллектора, а конец зоны струйной обработки, формируемой последней, является началом зоны струйной обработки, формируемой соответствующей панелью с сопловыми отверстиями первого трубопровода коллектора и т.д., а пассивные участки трубы используют и для обеспечения одинаковой длины образующихся при таком формировании трубопроводов распределительного коллектора.

Струйный поток, получаемый на выходе соответствующей струеформирующей панели, образуют, с помощью соответствующего расположения сопел последних, в виде «пакета» параллельных струй субмиллиметрового сечения, при этом величину минимального расстояния между центрами соседних сопел в струеформирующей панели (lmin.), в зависимости от цели - промывка или гидромассаж, определяют, соответственно, из условий:

0,5 мм≤lmin<5 мм,

5 мм≤lmin≤16 мм.

Причем длину (ширину) зоны струйной обработки, формируемой каждой из панелей ( B П З С О ), выбирают из условия: 150 м м ≤ B П З С О ≤ 250 м м .

Недостатками известного способа, выбранного в качестве прототипа, являются его сравнительно ограниченные функционально-технологические возможности, не допускающие или делающие крайне затруднительным размещение:

- по периметру горизонтального участка сквозного паза Т-образного профиля закладных крепежных, в том числе и резьбовых, отверстий или элементов, в частности для активных участков трубы малого (порядка 25, 32 мм) диаметра;

- сопловых отверстий коноидального или коноидально-конического профиля максимально возможного количества (при трехрядном их расположении) в вертикальных участках струеформирующие панели Т- или крестообразного профиля для активных участков трубы, в частности, диаметра 40 мм.

Кроме того, при реализации известного способа используются только литьевой метод изготовления, в частности, отверстий пассивных и активных участков трубы, что, в свою очередь приводит к необходимости наличия сравнительно большого количества комплектующих (в частности, муфт) и связанных с этим больших трудозатрат при изготовлении длинных (порядка 1-2 и более метров) распределительных коллекторов, с последующей их механической доработкой в части реализации Т-образного паза в соответствующих активных участках трубы.

При этом при реализации известного способа используется только один вид подвода моющей жидкости (параллельно располагаемой струеформирующей панели), что делает крайне затруднительным использование изделия с одной или двумя струеформирующими панелями, например при их ручном перемещении относительно обрабатываемой поверхности, в частности, для проведении гидромассажных процедур в бытовой ванне, при использовании крана-смесителя централизованной магистрали.

Другим недостатком известного способа, выбранного в качестве прототипа, является сравнительно невысокий эстетический вид получаемых изделий, обусловленный различными по конструкции формами активного участка трубы и совмещаемой с его Т-образным пазом струеформирующей панели и ограниченной номенклатурой видов стандартных вспомогательных комплектующих, в частности заглушек, используемых при замыкании внутренней полости распределительного коллектора или его активного участка.

Новый технический результат заключается в расширении функционально-технологических возможностей способа и повышении эстетического вида получаемых изделий.

Это достигается тем, что в способе изготовления выполняемых из термопластичных комплектующих и материалов распределительного коллектора и/или его активных участков, обеспечивающих формирование струйных потоков, включающем формирование распределительного коллектора, в виде набора соединяемых или соединенных между собой пассивных и активных участков трубы, либо непосредственно последних, каждый из которых, в свою очередь, выполняют, по крайней мере с одним ложементом для разъемного, через уплотнительную прокладку, или неразъемного соединения с выполненной путем литья соответствующего термопластичного материала под давлением в пресс-форму струеформирующей панелью с сопловыми отверстиями соответствующих профиля, количества и расположения, а пассивные участки трубы используют для сочленения со вспомогательными комплектующими и/или активных участков трубопровода между собой, причем ложемент активного участка трубы, для разъемного или неразъемного сочленения с ним струеформирующей панели, реализуют в виде сквозного паза Т-образного профиля соответствующего габарита, сформированного непосредственно в материале активного участка трубы, а сами активные участки трубы с ложементами изготавливают либо механически, в частности фрезерованием сквозного паза Т-образного профиля в активном участке трубы, либо путем литья термопластичного материала под давлением в пресс-форму, при этом активные участки трубы выполняют со смещением центров внутреннего и наружного диаметра последних, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, струеформирующие панели, в зависимости от цели - промывка или гидромассаж, изготавливают, соответственно, с Т- или крестообразным профилем, вертикальные участки которых используют для размещения сопловых отверстий соответствующих профиля, количества и расположения, а горизонтальные - для разогрева под сварку или склеивания, а в случае использования варианта разъемного сочленения струеформирующей панели с ложементом - для размещения по их периметру крепежных, в том числе и резьбовых, отверстий или гаек, обеспечивающих с помощью винтов закрепление через уплотнительную прокладку струеформирующей панели в ложементе, при этом согласно изобретению, смещение (Δ) центров внутреннего и наружного диаметра трубы активного участка, по крайней мере, в зоне размещения струеформирующей панели,

при 0,168 ≤ δ 1 D н а р . ≤ 0,169

определяют из соотношения: 0,068 Dнар.≤Δ≤0,125 Dнар.,

где δ1 - толщина стенки стандартной полипропиленовой трубы DN 20;

а при 0,092 ≤ δ 2 D н а р . ≤ 0,094

определяют из соотношения: 0,1 Dнар.≤Δ≤0,196 Dнар.,

где δ2 - толщина стенки стандартной полипропиленовой трубы DN 10;

Dнар. - наружный диаметр активного участка трубы,

25 мм≤Dнар.≤40 мм,

при этом размеры внутреннего диаметра активного участка трубы определяют из соотношения:

0,41 Dнар.≤Dвнутр.≤0,53 Dнар.

где Dвнутр. - внутренний диаметр активного участка трубы.

При этом в зависимости от профиля сквозного паза в активном участке трубы всю или, по крайней мере, часть внешней поверхности вертикального участка струеформирующей панели выполняют сферической, с радиусом, совпадающим с радиусом трубы активного участка, в сквозной паз которого она устанавливается.

Причем в случае реализации неразъемного сочленения струеформирующей панели со сквозным пазом активного участка трубы, последний выполняют литьевым методом или механически, в частности, фрезерованием, с Т-образным профилем сквозного паза в соответствующем активном участке трубы.

При реализации, по крайней мере, смещения внутреннего диаметра, по крайней мере, активных участков трубы, смещение в последних получают и методом экструзии прутка соответствующих термопластичного материала и внешнего диаметра.

Для сочленения получаемых по предлагаемому способу активных и/или пассивных участков трубы со вспомогательными комплектующими (уголок, тройник) и/или между собой, в зависимости от способа получения смещенных отверстий (литьевой или механический), используют, соответственно, соответствующий переход в пресс-форме со смещенного внутреннего диаметра, по крайней мере, активного участка трубы на внутренний диаметр используемой стандартной трубы, заглушки или полученные методом литья под давлением в пресс-форму прямые муфты с соответствующим переходом со смещенного внутреннего диаметра участка трубы на внутренний диаметр используемой стандартной трубы, либо их комбинацию.

Кроме того, для замыкания внутренней полости распределительного коллектора или его активного участка, по крайней мере, с одной из их сторон, в случае использования разъемного сочленения струеформирующей панели с Т-образным пазом активного участка трубы, используют грибовидного вида заглушку с сочленяемой с внутренней поверхностью трубы втулкой и с радиусом грибовидной части, совпадающим с радиусом соответствующего участка трубы, а в случае использования неразъемного сочленения струеформирующей панели с Т-образным пазом активного участка трубы используют муфту, комбинированную с резьбовой заглушкой, или муфту комбинированную разъемную.

При этом грибовидного вида заглушка оснащена выполненными с загибом отверстиями для ее фиксации в процессе разогрева под сварку или склеивания и выемки после его окончания.

Причем при использовании активного участка трубы, по крайней мере с одной струеформирующей панелью, например при его ручном или автоматическом перемещении относительно обрабатываемой поверхности, в частности, для проведении гидромассажных процедур в бытовой ванне, при использовании крана-смесителя централизованной магистрали, подвод воды осуществляют перпендикулярно располагаемой струеформирующей панели с помощью расположенного в центре, например замкнутого с обеих сторон заглушками, активного участка трубы переходного патрубка, получаемого при изготовлении активного участка трубы методом литья термопластичного материала под давлением, и/или последовательно сочленяемых с центром активного участка трубы, непосредственно или через седельную муфту с уголком 45° и муфтой комбинированной с соответствующей резьбой выходного элемента.

При этом сочленение подводящих воду комплектующих с центром активного участка трубы и/или ее переходного патрубка производят под изменяемым в диапазоне от 15° до 30° углом от вертикали, проходящей через центр внутреннего диаметра активного участка трубы в направлении от струеформирующей панели.

В случае разъемного сочленения струеформирующей панели с Т-образным пазом активного участка трубы, по периметру сферического участка, получаемой литьевым методом струеформирующей панели, формируют пазы с отверстиями для размещения в последних соответствующих винтов, обеспечивающих, с помощью, например закладных, выполненных в виде гаек, элементов разъемное сочленение.

Причем, при использовании в разъемном сочленении, например металлических винтов и гаек, сформированные пазы получаемой литьевым методом струеформирующей панели выполняют с крышками-защелками или оснащают втулками-заглушками с кнопками-фиксаторами их закрытого положения, обеспечивающими защиту металлических элементов от воздействия обрабатывающей среды.

Кроме того, сами крепежные гайки выполняют и в виде устанавливаемых в расположенные с двух сторон трубы активного участка, ниже горизонтального участка сквозного паза Т-образного профиля замкнутые пазы, крепежных элементов с резьбовыми отверстиями, внешняя поверхность которых выполнена с радиусом изгиба, равным радиусу трубы активного участка, совпадает с внешней поверхностью последней и оснащена выполненными с загибом отверстиями для их выемки.

При этом в случае использования в разъемном сочленении неметаллических винтов и гаек, также получаемых методом литья термопластичных материалов, например стеклонаполненного полиамида, замкнутые пазы для размещения крепежных элементов с резьбовыми отверстиями соединяют сквозным пазом с соответствующим отверстием горизонтального участка сквозного паза Т-образного профиля активного участка трубы.

А в качестве струеформирующих панелей используют панели прямоугольной формы соответствующего профиля, сочленяемые с ложементами активных участков трубы, с количеством рядов сопловых отверстий ( N С О Р Я Д . ) коноидальной или коноидально-конической формы в панели, определяемым из условия N С О Р Я Д . = 1, 2, 3, 4 и следующими параметрами сопловых отверстий:

0,6 м м ≤ d В Ы Х . С О ≤ 0,8 м м ,

где d В Ы Х . С О - выходной диаметр каждого из сопловых отверстий в панели;

2,1 м м ≤ d В Х . С О ≤ 5,0 м м ,

где d В Х . С О - входной диаметр каждого из сопловых отверстий в панели;

2,5 м м ≤ l Δ С О ≤ 16 м м ,

где l Δ С О - расстояние между центрами соседних сопловых отверстии в каждом из рядов последних в струеформирующей панели.

Сопоставительный анализ с прототипом показывает, что заявляемый способ, в частности, за счет более значительного смещения центров наружного и внутреннего диаметров в активном участке трубы, а также сокращения величины и увеличения модификаций последних, имеет более расширенные функционально-технологические возможности, обеспечивающие возможность размещения закладных крепежных, в том числе и резьбовых, отверстий или элементов по периметру Т-образного паза активных участков трубы малого (порядка 25-32 мм) диаметра, а также сопловых отверстий коноидального или коноидально-конического профиля максимально возможного количества (при трехрядном их расположении) в струефорирующих панелей активных участков трубы, в частности, диаметра 40 мм.

При этом заявляемый способ позволяет изготавливать заготовки как пассивных, так и активных участков трубы и путем экструзии прутка соответствующих термопластичного материала и внешнего диаметра с последующей (в случае изготовления активных участков трубы) его соответствующей механической доработкой.

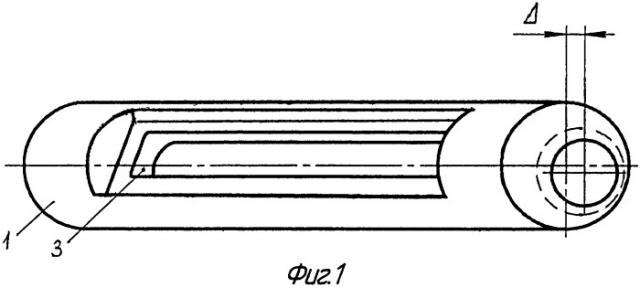

В случае реализации неразъемного сочленения струеформирующей панели со сквозным пазом активного участка трубы последний выполняют литьевым методом или механически, в частности фрезерованием, со сквозным пазом, имеющим форму, как это изображено на чертежах (Фиг.1, 2).

Для использования изделия, например с одной струеформирующей панелью, при его ручном или автоматическом перемещении относительно обрабатываемой поверхности, в частности, для проведении гидромассажных процедур в бытовой ванне, при использовании крана-смесителя централизованной магистрали, подвод воды осуществляют перпендикулярно располагаемой струеформирующей панели, в том числе и с помощью последовательно сочленяемых с центром активного участка трубы, непосредственно или через седельную муфту, с уголком 45° и муфтой комбинированной.

При этом сочленение подводящих воду комплектующих с центром активного участка трубы и/или его переходного патрубка производят под изменяемым в диапазоне от 15° до 30° углом, отсчитываемым от центра располагаемой параллельно струеформирующей панели горизонтали, совпадающего с центром внутреннего диаметра активного участка трубы, в направлении от струеформирующей панели.

В случае использования неразъемного сочленения струеформирующей панели с Т-образным пазом активного участка трубы используют муфту, комбинированную с резьбовой заглушкой, или муфту комбинированную разъемную.

Для сочленения получаемых по предлагаемому способу активных и/или пассивных участков трубы со вспомогательными комплектующими и/или между собой, в зависимости от способа получения смещенных отверстий (литьевой или, например, экструзионный с механической доработкой), используют, соответственно, соответствующий переход в пресс-форме со смещенного внутреннего диаметра, по крайней мере, активного участка трубы на внутренний диаметр используемой стандартной трубы или полученные методом литья под давлением в пресс-форму прямые муфты с переходом со смещенного внутреннего диаметра участка трубы на внутренний диаметр используемой стандартной трубы, либо их комбинацию.

Повышение эстетического вида получаемых изделий достигается тем, что:

- всю поверхность или, по крайней мере, часть вертикального участка струеформирующей панели выполняют сферической, с радиусом, совпадающим с радиусом трубы активного участка, в сквозной паз которого она устанавливается;

- при использовании в разъемном сочленении, например металлических винтов и гаек, сформированные пазы получаемой литьевым методом струеформирующей панели выполняют с крышками-защелками или оснащают втулками-заглушками с кнопками-фиксаторами их закрытого положения, обеспечивающими защиту металлических элементов от воздействия обрабатывающей среды;

- для замыкания внутренней полости распределительного коллектора или его активного участка, по крайней мере, с одной из их сторон, в случае использования разъемного сочленения струеформирующей панели с Т-образным пазом активного участка трубы, используют грибовидного вида заглушку с сочленяемой с внутренней поверхностью трубы втулкой и с радиусом грибовидной части, совпадающим с радиусом соответствующего участка трубы.

Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники показало, что известен способ изготовления распределительного коллектора из термопластичных комплектующих и материалов для установки элементов формирования струйных потоков со струеформирующими панелями, включающий формирование распределительного коллектора в виде набора соединяемых между собой, через муфты или непосредственно, пассивных и активных участков трубы, каждый из последних, в свою очередь, выполнен, по крайней мере с одним ложементом соответствующей формы для размещения и разъемного или неразъемного соединения струеформирующей панели с сопловыми отверстиями соответствующих профиля, количества и расположения, соединенным по крайней мере одним переходным патрубком с соответствующей частью активного участка трубы, а пассивные участки трубы используют для сочленения (непосредственно или через муфты) с вспомогательными комплектующими (уголок, тройник, заглушка и др.) и/или активных участков трубопровода между собой, при этом активные участки трубы с ложементами изготавливают путем литья соответствующего термопластичного материала под давлением в пресс-форму [5].

Недостатками данного способа являются:

- относительная сложность изготовления пресс-формы для получения активного участка трубы, выполненного, по крайней мере с одним ложементом соответствующей формы для размещения и разъемного или неразъемного соединения струеформирующей панели, соединенного по крайней мере одним переходным патрубком с соответствующей частью активного участка трубы;

- относительно большие массогабаритные характеристики как самих элементов формирования струйных потоков, так и формируемых из них распределительных коллекторов, обусловленные обязательным наличием переходных патрубков с ложементами, обеспечивающих соединение активных участков трубы коллектора со струеформирующими панелями, в том числе и с помощью крепежных элементов (винтов и гаек), что, в свою очередь, приводит к необходимости соответствующего увеличения габаритов используемых пресс-форм и объема впрыска используемых для изготовления активных участков трубы коллектора термопластавтоматов;

- относительно большие трудозатраты, обусловленные необходимостью обязательного изготовления и последующего размещения на винтах таких крепежных элементов как гаек, используемых для закрепления струеформирующей панели на соответствующем ложементе;

- сравнительно ограниченные функциональные возможности, допускающие использование активных участков трубы только с ложементом с переходным патрубком, соединенным с соответствующей частью активного участка трубы и получаемых методом литья термопластичных материалов.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «существенные отличия».

На фиг.1 представлена конструкция, получаемого путем экструзии с механической доработкой или литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, активного участка трубы со сформированным непосредственно в ее материале ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза соответствующего профиля для размещения и сочленения путем сварки или склеивания (в данном случае) струеформирующей панели Т-образного профиля и со смещением центров внутреннего диаметра, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза.

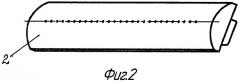

На фиг.2 представлена конструкция струеформирующей панели, предназначенной для сочленения (путем сварки или склеивания) со сквозным пазом активного участка трубы на фиг.1, вся (в данном случае) внешняя поверхность которой выполнена сферической, с радиусом, совпадающим с радиусом трубы активного участка, с однорядным (в данном случае) размещением сопловых отверстий.

На фиг.3 представлена конструкция струеформирующей панели, вся (в данном случае) внешняя поверхность которой выполнена сферической, с радиусом, совпадающим с радиусом трубы активного участка, с однорядным (в данном случае) размещением сопловых отверстий, сочленяемой с пазом активного участка трубы на фиг.1 (наружный диаметр - 32 мм), вид сбоку.

На фиг.4 представлена конструкция на фиг.3, вид сверху.

На фиг.5 представлена конструкция струеформирующей панели на фиг.3 с сопловыми отверстиями коноидального профиля, используемой при гидромассаже, разрез.

На фиг.6 представлена конструкция струеформирующей панели на фиг.3 с сопловыми отверстиями коноидального профиля, используемой при промывке деталей, разрез.

На фиг.7 представлена конструкция струеформирующей панели, вся (в данном случае) внешняя поверхность которой выполнена сферической, с радиусом, совпадающим с радиусом трубы активного участка, сочленяемой с пазом активного участка трубы (наружный диаметр - 40 мм) с двухрядным (в данном случае) размещением сопловых отверстий, предназначенной для сочленения (путем сварки или склеивания) со сквозным пазом на фиг.1 активного участка трубы, вид сбоку.

На фиг.8 представлена конструкция на фиг.7, вид сверху.

На фиг.9 представлена конструкция струеформирующей панели на фиг.7 с сопловыми отверстиями коноидального профиля, используемой при гидромассаже, разрез.

На фиг.10 представлена конструкция струеформирующей панели на фиг.7 с сопловыми отверстиями коноидального профиля, используемой при промывке деталей, разрез.

На фиг.11 представлена конструкция получаемого путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, активного участка трубы со сформированным непосредственно в ее материале ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза Т-образного профиля с фаской для разъемного, с помощью размещенных по периметру горизонтального участка сквозного паза крепежных (в том числе и резьбовых) отверстий, закрепления через уплотнительную прокладку соответствующей формы, оснащенной пазами с отверстиями получаемой литьевым методом струеформирующей панели в соответствующем ложементе и со смещением центров внутреннего и наружного диаметра, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза.

На фиг.12 представлена конструкция получаемого путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, активного участка трубы со смещением центров внутреннего и наружного диаметра с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, и со сформированным непосредственно в материале активного участка трубы ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза Т-образного профиля с фаской для разъемного с помощью, устанавленных в расположенные с двух сторон трубы активного участка, ниже горизонтального участка сквозного паза Т-образного профиля, замкнутые пазы крепежных элементов с резьбовыми отверстиями, внешняя поверхность которых выполнена с радиусом изгиба, равным радиусу трубы активного участка, совпадающим с внешней поверхностью последней, и оснащена выполненными с загибом отверстиями для их выемки, закрепления через уплотнительную прокладку соответствующей формы, оснащенной пазами с отверстиями получаемой литьевым методом струеформирующей панели.

На фиг.13 представлена конструкция оснащенной пазами с отверстиями для размещения крепежных (в частности, металлических) резьбовых элементов струеформирующей панели, получаемая путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в соответствующую пресс-форму, внешняя поверхность которой выполнена сферической, с радиусом, совпадающим с радиусом трубы активного участка, сочленяемой с пазом активного участка трубы, представленного на фиг.11, 12, с двухрядным (в данном случае) размещением сопловых отверстий.

На фиг.14 представлена конструкция активного участка трубы в сборе, с использованием струеформирующей панели на фиг.13 и активного участка трубы с Т-образным пазом на фиг.11.

На фиг.15 представлена конструкция активного участка трубы в сборе, с использованием струеформирующей панели на фиг.13 и активного участка трубы с Т-образным пазом на фиг.12.

На фиг.16 представлена конструкция оснащенной пазами с отверстиями для размещения крепежных (в частности, пластмассовых) резьбовых элементов и соединенными с отверстиями (по их середине) сквозными пазами, струеформирующей панели, получаемая путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в соответствующую пресс-форму, внешняя поверхность которой выполнена сферической, с радиусом, совпадающим с радиусом трубы активного участка.

На фиг.17 представлена конструкция получаемого путем литья соответствующего термопластичного материала (в частности, полипропилена) под давлением в пресс-форму, активного участка трубы со смещением центров внутреннего и наружного диаметра, с утолщением стенки трубы активного участка в сторону расположения его сквозного паза, и со сформированным непосредственно в материале активного участка трубы ложементом прямоугольной (в данном случае) формы, выполненным в виде сквозного паза Т-образного профиля с фаской для разъемного, с помощью установленных в расположенные с двух сторон трубы активного участка, ниже горизонтального участка сквозного паза Т-образного профиля, замкнутые пазы, оснащенные (по середине их верхней части) сквозными пазами с соответствующими отверстиями горизонтального участка сквозного паза Т-образного профиля активного участка трубы, крепежных элементов с резьбовыми отверстиями,