Способ приготовления кормов и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства и может быть использовано для приготовления кормов. Способ включает использование в качестве объемистой грубой кормовой массы некондиционной целлюлозы, которую измельчают и смешивают с пастой, приготовленной из зеленой массы бобовых трав, минеральных добавок, высокобелковых зерновых концентратов и консервантов. Указанную смесь гранулируют с одновременным нагревом, прессованием, подсушиванием получаемых гранул, производя продавливание смеси через конические прессовочные каналы с последующим охлаждение гранул в воздушном потоке. Устройство состоит из центрального транспортирующего узла в виде шнека в цилиндрическом кожухе, сообщенном с бункерами, измельчителя-смесителя в виде ножа-вентилятора в коробе, соединенного с помощью поворотного желоба с загрузочным приспособлением винтового пресса. При этом последний выполнен в виде цилиндрической емкости, закрытой съемной крышкой с прессовочными каналами, над которой размещен нож. Под крышкой установлен лоток с отводящим желобом, соединенным с вентиляционной камерой, из которой охлажденные гранулы подаются в тару. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Предлагаемое изобретение относится к области сельского хозяйства и может быть использовано для приготовления кормов, особенно для жвачных животных, в т.ч. для длительного их хранения.

Известен способ приготовления кормов из древесно-кустарниковой или соломистой массы, при котором ее подвергают делигнинизации путем кальцинирования или обработки содой, а затем массу обогащают минеральными добавками и комбикормами (Парахин Н.В., Кобозев И.В., Горбачев И.В., Лазарев Н.Н., Михалев С.С. Кормопроизводство. М.: КолосС. - 2006. - С.368-372).

Указанный способ не обеспечивает высокой переваримости кормов и ограничивает использование азотистых добавок из-за недостаточной переваримости углеводов - клетчатки. Кроме того, остатки щелочи в основной массе корма вызывают усиление разложения азотистых минеральных веществ, то есть увеличиваются газообразные потери азота в виде аммиака. Приготовленный корм не пригоден для длительного хранения и должен быть использован в свежеприготовленном виде.

Известен способ использования грубых низкобелковых кормов, например соломы, при котором производится их запаривание (тепловая обработка), вносится азотистая минеральная добавка с аммонийными формами азота (диаммоний фосфат, сульфат аммония, мочевина-карбамид и др.). При этом грубый корм посыпается комбикормами (Парахин Н.В., Кобозев И.В., Горбачев И.В., Лазарев Н.Н., Михалев С.С. Кормопроизводство. М.: КолосС. - 2006. - С.375-377).

Указанный способ имеет следующие недостатки:

- низкая переваримость сырой клетчатки (не более 40%);

- затраты энергии на тепловую обработку;

- большие затраты труда, в т.ч. ручного, на подготовку кормов;

- ограниченная возможность использования азотистых добавок из-за низкой переваримости клетчатки;

- недостаточно высокая поедаемость грубого корма из-за плохого его перемешивания с комбикормами;

- корм должен использоваться в свежеприготовленном виде, быстро портится.

Наиболее близким к предлагаемому техническому решению относится способ приготовления кормов, при котором все корма и добавки к ним измельчаются, перемешиваются, досушиваются, гранулируются или брикетируются (Парахин Н.В., Кобозев И.В., Горбачев И.В., Лазарев Н.Н., Михалев С.С. Кормопроизводство. М.: КолосС. - 2006. - С.301-379).

Указанный способ улучшает переваримость корма, обеспечивает его раздачу, однако характеризуется низкой переваримостью клетчатки, а следовательно, и других веществ. Следует отметить высокую крошимость их гранул и брикетов. В корм в качестве высокобелковых добавок вводятся только комбикорма и мука бобовых и зерновых культур, которые, как правило, дорогостоящи и не всегда доступны. Кроме того, при длительном хранении при высокой влажности гранулы и брикеты плесневеют, подвергаются микробиологической порче.

Для реализации указанного способа используют комплекс для приготовления кормов, включающий винтовой пресс, измельчитель (ДКУ-1), гранулятор (Парахин Н.В., Кобозев И.В., Горбачев И.В., Лазарев Н.Н., Михалев С.С. Кормопроизводство. М.: КолосС.- 2006. - С.301-379; Завражнов А.И., Николаев Д.И. Механизация приготовления и хранения кормов. М.: ВО «Агропромиздат». - 1990. - С.100-210).

Указанный комплекс имеет следующие недостатки:

- сложная конструкция гранулятора;

- недостаточная согласованность всех технологических процессов;

- плохое перемешивание кормов;

- невозможность одновременного использования, измельчения, тщательного перемешивания, добавления консервантов и гранулирования кормов.

Заявляемое изобретение направлено на улучшение качества корма при одновременном упрощении технологии их приготовления и хранения. Сформулированная задача решается за счет того, что в способе приготовления кормов, включающем добавление минеральных веществ и измельченных высокобелковых зерновых концентратов в объемистую грубую кормовую массу с высоким содержанием клетчатки, их перемешивание и гранулирование, в качестве объемистой грубой кормовой массы берут некондиционную целлюлозу (отходы целюлозно-бумажного производства), полученную после делегнинизации древесины, а высокобелковые зерновые концентраты и минеральные добавки вводят в целлюлозу в виде пасты, при этом указанные компоненты измельчают и смешивают, добавляя консервант, причем гранулирование этой смеси осуществляют с одновременным ее нагреванием, прессованием и подсушиванием получаемых гранул, производя продавливание указанной смеси через конические прессовочные каналы и последующее охлаждение гранул в воздушном потоке.

Получение пасты осуществляют путем перемешивания высокобелковых концентратов, минеральных веществ и консервантов с зеленой массой бобовых трав, измельченных до тестообразного состояния.

В качестве консерванта используют смесь твердого химического антисептического консерванта и поваренной соли, при этом на 1 т кормовой негранулированной массы берут 1-2 кг консерванта и 5-10 кг поваренной соли.

Поваренную соль, консервант, минеральную добавку предварительно смешивают с белковым зерновым концентратом перед введением их в зеленую измельченную массу из трав.

При получении корма для длительного хранения гранулы досушивают до физиологически сухого состояния, а досушивание гранул проводят путем нагрева в процессе их получения и последующего их охлаждения в потоке воздуха, одновременно осуществляя транспортировку гранул в емкость для хранения.

В устройстве для приготовления кормов, включающем винтовой пресс, смеситель-измельчитель, гранулятор и их электроприводы, гранулятор выполнен в виде цилиндрической емкости, сообщенной с винтовым прессом и закрытой съемной крышкой, в которой выполнены прессовочные каналы, над которыми со свободой вращения размещен нож с лопастями, при этом на цилиндрической емкости зафиксирован кольцевой лоток с отводящим желобом, причем загрузочное приспособление винтового пресса соединено с помощью поворотного желоба с дополнительным измельчителем-смесителем, выполненным в виде ножа-вентилятора в коробе, полость которого сообщена с центральным транспортирующим узлом, который изготовлен в виде винтового шнека в цилиндрическом кожухе, над которым установлены сообщенные с его полостью бункеры, снабженные дозаторами, ножами-измельчителями и загрузочными приспособлениями.

Крышка с прессовочными каналами снабжена электронагревательными элементами, причем на верхних кромках каналов выполнены фаски, а лоток соединен с вентиляционным охлаждающим транспортирующим устройством, оснащенным приспособлением для подачи гранул в тару.

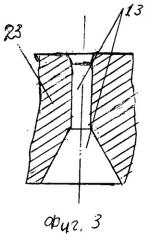

Прессовочный канал выполнен в виде усеченного конуса, сопряженного внутри с цилиндрической поверхностью.

Крышка грануляторов выполнена в виде перевернутого съемного стакана с отверстиями в дне, в которые вставлены патрубки с прессовочными каналами, цилиндрические верхние концы которых размещены в отверстиях перфорированного дна съемного стакана, а нижние конические основания патрубков установлены в отверстиях съемного диска, помещенного в полости стакана, при этом патрубки выполнены съемными и снабжены на концах уплотнительными калибровочными втулками, на выступах которых расположены кромки отверстий дна стакана и размещенного в нем съемного диска.

Бункер, установленный на центральном транспортирующем узле, снабжен прижимной крышкой, которая представлена плитой, размещенной в его полости со свободой вертикального перемещения, и которая связана с рычагом, при этом приемное загрузочное окно в бункер выполнено в его вертикальной стенке и сообщено с транспортирующим устройством, причем рычаг установлен на оси, зафиксированной с помощью кронштейнов на верхней кромке загрузочного окна, при этом нижний конец рычага размещен под плитой в полости бункера в проеме окна перед транспортирующим устройством и снабжен нажимной пятой, а его верхний конец расположен снаружи бункера, и к нему с помощью гибкой, регулируемой по длине тяги прикреплена плита, причем тяга расположена на шкиве, установленном на стойке над бункером со стороны приемного окна.

Тяга, соединенная с плитой, закреплена на верхнем наружном конце рычага с возможностью изменения места ее крепления на последнем, причем на конце рычага выполнено сигнальное устройство, а он установлен с возможностью взаимодействия с предохранительным выключателем электроприводов смесителей-измельчителей, транспортирующих и загрузочных приспособлений.

Использование в качестве объемистого корма некондиционной целлюлозы, являющейся дешевым материалом, который необходимо утилизировать, позволяет удешевить получаемый корм и улучшить его качество, так как высокая переваримость делигнинизированной сырой клетчатки способствует лучшему использованию высокобелковых зерновых концентратов и азотистых минеральных добавок.

Поскольку указанные добавки вводят в волокнистую очищенную от лигнина клетчатку в виде пасты, то обеспечивается хорошее гранулирование без добавки склеивающих веществ.

Благодаря добавке предложенных консервантов улучшается не только сохраняемость питательных кормов, но и улучшается их поедаемость, ликвидируется дефицит поваренной соли в рационе животных. Причем использование химических консервантов, разрешенных для использования в кормопроизводстве, не оказывает вредного действия на организм животных, тем более что и дозировка в 4-5 раз ниже обычной, а эффективность их усилена благодаря добавке поваренной соли и тщательному перемешиванию с другими компонентами. Кроме того, совместное применение химического консерванта, поваренной соли и минеральных добавок, в частности карбамида, увеличивая осмотическое давление раствора, повышает физиологическую сухость корма, улучшает его сохраняемость, то есть имеет место положительное взаимодействие (синергизм) этих приемов.

Приготовление корма сильно упрощается, а качество улучшается за счет того, что в качестве высокобелкового корма берут зеленую или силосную массу бобовых, приготовляя из нее пасту дополнительным измельчением и прессованием, при этом зеленый корм бобовых трав обогащен всеми необходимыми макро- и микроэлементами, незаменимыми аминокислотами, каротином, его не нужно увлажнять.

Технология приготовления гранул облегчается благодаря тому, что смесь зеленой массы и целлюлозы позволяет уменьшить влажность до 40-50%, а добавка высокобелкового зернового концентрата снижает влажность до 35-39%, то есть корм становится физиологически сухим, а добавка в него минеральных веществ, особенно поваренной соли, повышает осмотическое давление находящегося в гранулах раствора, влага становится недоступной для микроорганизмов, которые к тому же подавляются консервантом. Более того, гранулы в момент их прессования нагреваются, а затем обдуваются более холодным воздухом. При контакте последнего с теплой поверхностью гранул он расширяется, его относительная влажность снижается, в результате он становится прекрасным агентом сушки. Благодаря такой сушке сокращаются энергозатраты. Предложенная последовательность операций облегчает приготовление пасты и смешивание ее с целлюлозой. Приготовленные таким образом гранулы хранятся даже в насыпи более одного месяца, а в крафт-мешках и закрытых емкостях еще лучше.

Кроме того, нагревание кормовой массы при приготовлении гранул в какой-то степени создает эффект запаривания ее, повышающий переваримость корма.

Реализация предлагаемого способа резко упрощается благодаря простому изготовлению устройства. Это достигается благодаря тому, что основные узлы производятся серийно и легко модифицируются путем оснащения их простыми по конструкции и в изготовлении приспособлениями. Причем из этих узлов в условиях обычной мастерской можно изготовить поточную линию по приготовлению гранул, пригодных не только для рационального кормления животных в свежеприготовленном виде, но и для длительного хранения. Это достигается благодаря тому, что гранулятор выполнен в виде цилиндрической емкости (отрезок трубы), которая закрыта крышкой с прессовочными каналами и которая сообщена с входным каналом пресса. В результате при продавливании густой тестообразной массы формируются плотные столбики, масса при этом частично нагревается, а столбики благодаря ножу срезаются на гранулы заданной высоты 15-25 мм и сбрасываются в лоток с отводящим желобом.

Кроме того, винтовой пресс сообщен с дополнительным измельчителем-смесителем, выполненным в виде ножа-крыльчатки в коробе, полость которого соединена с основным измельчителем-смесителем объемистых кормов. При этом последний изготовлен очень просто. Он представлен обычным винтовым шнеком в цилиндрическом кожухе, над которым установлены три загрузочных бункера, которые снабжены дозаторами, а два из них - и ножами-измельчителями для измельчения зеленой и силосной массы и целлюлозы.

При необходимости длительного хранения гранул можно их досушить, причем с помощью очень простого приспособления, то есть благодаря установке в крышке гранулятора гибких электрообогревательных элементов, размещенных внутри крышки с прессовочными каналами.

Благодаря тому что верхние кромки выхода из прессованного канала снабжены внутренними фасками, снижается крошимость гранул, особенно нагретых.

Формированию прочных гранул способствует выполнение прессовочных каналов в виде цилиндров, плавно переходящих вниз в усеченный конус, широкое основание которого направлено в полость цилиндрической емкости к прессу. Благодаря предложенному выполнению гранулятор очень прост в изготовлении и эксплуатации.

Благодаря тому что загрузочное приспособление винтового пресса сообщено с дополнительным измельчителем-смесителем с помощью поворотного желоба, можно готовить свежий корм без гранулирования. При этом необходимости в добавке химического консерванта нет. Таким образом, устройство быстро переключается с производства корма в запас на приготовление его для скармливания животным в ближайшие сутки. Это очень удобно.

Досушивание гранул основано на очень эффективном способе. При сжатии гранулы нагреваются, кроме того, они нагреваются дополнительно электронагревательными элементами. Нагретые гранулы обдуваются с помощью вентилятора холодным воздухом. При контакте воздуха с теплыми гранулами относительная влажность снижается, что обеспечивает хорошую сушку гранул при их одновременном охлаждении. При этом происходит одновременная подача гранул в тару для хранения.

Способ приготовления кормов обоснован экспериментально не только в лабораторных, но и производственных опытах.

Пример 1. Берут тюки некондиционной делигнинизированной целлюлозы. В опыте использовали отходы целлюлозно-бумажного производства Кондровской бумажной фабрики (Калужская обл.). Тюки разрывают и вместо соломы скармливают жвачным животным: на Мичуринском откормочном животноводческом комплексе (Тамбовская обл.) выращивали бычков на откорм, на молочных фермах в бывшем совхозе «Груздовский» Мосальского района Калужской области - дойных коров. Опыт показал, что продуктивность животных при скармливании делигнинизированной целлюлозы была на 15…20% выше, чем при скармливании соломы. Солома и целлюлоза давалась животным без ограничения. Остальной рацион состоял из силоса, концентрированных кормов, комбикормов и сенажа или зерносенажа, т.к. из-за неблагоприятных условий было трудно заготовить достаточное количество сена, а солому приходилось закупать в Ставропольском крае. Ее транспортировка обуславливала убыточность содержания животных.

Переваримость такой некондиционной фабричной целлюлозы составляет 80-85%, а соломы - не более 35-40%.

Пример 2. Берут целлюлозу по примеру 1 и ее перемешивают с силосом, сенажем и комбикормом. В расчете на 100 кг целлюлозы 50 кг бобово-злакового силоса+20 кг сенажа из бобовых трав (клевера лугового) и 6 кг сухого комбикорма.

Корм прекрасно поедался жвачными животными, молочная продуктивность была выше, чем в примере 1 в 1,10-1,15 раза.

Пример 3. Все операции проведены по примеру 2. Однако бобово-злаковый силос заменили силосом из смеси вики и люпина, скошенной в фазу образования бобов люпина в валки. Силосование массы проведено по технологии МСХА (Кобозев И.В.): скашивание массы в валки жаткой со стеблеподъемниками, поскольку урожайность ее достигает 27-35 т/га, подвяливание до влажности 65-70%, подбор с измельчением (Е-280 или СК 2,6), внесение в силосуемую массу 1-2 кг бензойной кислоты и 3-5 кг поваренной соли. Данный способ признан изобретением и внедрен в производство в ряде хозяйств. Внедрение подтверждено в свое время Госкомизобретений СССР. В смесь включили 60 кг силоса влажностью 65%.

Сенаж исключили полностью, поскольку содержание влаги в смеси составляло 30-33%. Корм физиологически сухой и хорошо хранился в течение 2-х суток.

При скармливании такой смеси животным 60 кг на 1 голову поедаемость корма составила 80-90%. В 1 кг корма содержалось 0,50-0,53 к. ед., 51 г сырого протеина. Животные явно нуждались в белковой подкормке или обогащении корма азотистыми минеральными добавками и доли увеличения белковых кормов.

Пример 4. 100 кг целлюлозы смешивают со 150 кг силоса, полученного по примеру 3, и 6 кг комбикормов, добавляя 6,0-6,5 кг мочевины. Получают массу влажностью 41-42%, при хранении более 3 суток возникала опасность ее плесневения. В 1 кг корма содержится 0,44-0,45 к. ед., 63-64 г сырого протеина, в 1 к. ед. содержится 140 г сырого протеина. Такие показатели вполне соответствуют рациону удойных коров с высокой продуктивностью. В 1 кг хорошей пастбищной травы содержится около 0,2 к. ед., 28-30 г сырого протеина или 140-160 г на 1 к. ед. Причем при таком кормлении даже желательна углеводная подкормка животных.

Пример 5. Все операции проводят по примеру 4, но на 100 кг целлюлозы берут 150 кг силоса, добавляют 4 кг размола белого люпина (сорт Тимирязевец 3) и 5 кг/га карбамида (2,4% от массы корма). Получают массу влажностью 33-34%, обладающую физиологической сухостью с содержанием кормовых единиц 0,50-0,52 и 61,7-62,0 сырого протеина в 1 кг или около 120 г сырого протеина на 1 к. ед. Это соответствует нормам кормления среднепродуктивных коров.

Пример 6. Все операции проводят осенью так же, как и в примере 5, но вместо силоса берут высокобелковую отаву люцерны, предварительно измельчив ее комбайном Е-280 или КИР-1,5 (сорт люцерны изменчивой Вега). Влажность скошенной измельченной массы 80%, содержание сырого протеина в сухом веществе - 25-26%. Добавляют 6 кг карбамида, а в качестве концентрированного высокобелкового корма берут 6 кг муки сои (сорт Магева), которую получают, например, из недозревших подсушенных семян, влажность муки 10-12%, содержание в сухом веществе сырого белка 38%, сырого жира 15%. Получают комбинированную массу влажностью 42-43%. В 1 кг такой массы содержится 41,5 к. ед. 43 г сырого протеина, т.е. 103 г сырого протеина в 1 к. ед., что достаточно для сухостойных коров или кормления бычков, не допуская отвесов за зимний период. Для повышения продуктивности необходима добавка высокобелковых концентрированных кормов.

Пример 7. Все операции проводят осенью так же, как в примере 6, но берут 150 кг люцерновой массы. В результате получают комбинированную смесь с влажностью 52%, содержащую в 1 кг 36,8 к. ед., 40,4 г сырого протеина или 110 г на 1 к. ед.

Корм можно хранить в течение 2-х суток, в дальнейшем он прокисает или плесневеет.

Пример 8. Все операции проводят также как в примере 7, но в приготовленную массу добавляют консервант: бензойной кислоты 250 г и поваренной соли 1000 г. Влажность корма слегка уменьшается (до 51,5%), но его физиологическая сухость резко увеличивается из-за повышения концентрации солей (поваренной соли). Порча корма замедляется. Такую массу трамбуют в газовлагонепроницаемую пленку, в опыте - в полимерные мешки. Корм хранится в течение 90 дней. Получен корм, похожий на сенаж с влажностью 51-52%, содержание кормовых единиц и белковость сохранились практически полностью (опыты показали, что в качестве химического консерванта можно брать пропионат натрия, бензонат натрия, сорбиновую кислоту).

Пример 9. Все операции проводят так же, как в примере 8, но корм гранулируют, а гранулы (столбики высотой 15-20 мм и диаметром 15 мм) просушивают до влажности 30-35% и засыпают в крафт-мешки.

Примеры 1-8 показывают, что при совокупности всех признаков достигается максимальный положительный эффект. Основные элементы способа проведены в производственных условиях, в т.ч. ГПЗ «Заря Подмосковья» Домодедовского района Московской области, а также путем модельных и технологических опытов.

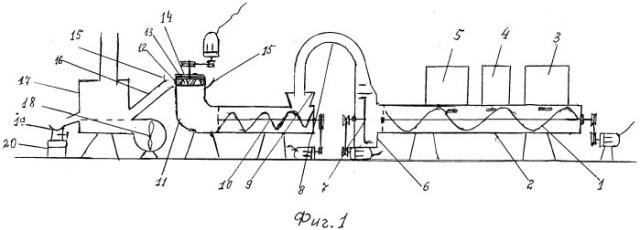

Способ приготовления кормов реализуется с помощью устройства, которое поясняется чертежами (фиг.1-6).

На фиг.1 представлена общая принципиальная схема устройства.

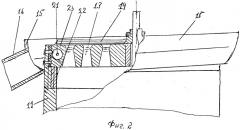

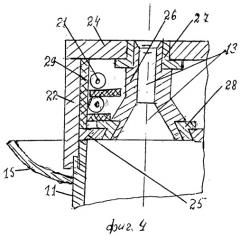

На фиг.2, 3 и 4 пояснена схема рабочего органа - крышки гранулятора и варианты ее выполнения.

На фиг.5 показана конструкция бункера для загрузки тюков целлюлозы (разрез).

На фиг.6 изображена принципиальная схема бункера для загрузки сочного корма из многолетних трав.

Устройство (фиг.1) выполнено в виде центрального транспортирующего узла, который представлен шнеком 1, размещенным в цилиндрическом кожухе 2 и соединен электроприводом (не обозначено).

Полость кожуха 2 сообщена с бункерами 3 и 4, 5, которые снабжены дозаторами, ножами-измельчителями и загрузочными приспособлениями (на фиг.1 не обозначено).

Полость кожуха 2 сообщена с измельчителем-смесителем (типа ДУК-1), выполненного в виде короба 6, в полости которого установлен нож-вентилятор 7, которая в свою очередь через поворотный желоб 8 соединена с загрузочным приспособлением 9 винтового пресса 10.

Такое соединение необходимо для быстрого переключения устройства на приготовление корма, предназначенного для кормления животных в ближайшие сутки, а затем снова для производства гранул.

Полость последнего (винтового пресса 10) сообщена с гранулятором, последний изготовлен в виде цилиндрической емкости 11 и закрытой съемной крышкой 12, в которой выполнены прессовочные каналы 13 для прессования массы в гранулы. Над перфорированной крышкой 12 установлен нож 14 с крыльчаткой (не обозначено) для сбора гранул в лоток 15.

На верхнем конце цилиндрической емкости 11 ниже уровня крышки 12 выполнена лоткообразная обечайка 15 с отводящим желобом 16, который соединен с охладительной емкостью 17, которая оснащена вентилятором 18 для подачи в нее потока воздуха. Емкость 17 соединена с приспособлением 19 для подачи гранул в крафт-мешки 20, другую тару или транспортные средства (фиг.1).

Крышка 12 гранулятора с прессовочными каналами 13 снабжена электронагревательными элементами 21, выполненными, например, в виде изолированной нагревательной спирали или шнура (фиг.1, 3).

Для удобства упрощения изготовления, обслуживания и надежности гранулятора его крышка 12 (фиг.2) выполнена съемной, например в виде зафиксированного на цилиндре 22 диска 23, перфорированного каналами 13. На цилиндре 22 выполнена резьба, такая же резьба выполнена и на верхнем торце цилиндрической емкости 11 (фиг.2). Цилиндр 22 с диском 23 ввинчен в цилиндрическую емкость 11.

Каналы 13 могут быть выполнены коническими, на их верхнем выходном торце выполнены округлые фаски, уменьшающие крошимость продавливаемой спрессованной в столбики массы (фиг.2). Однако для получения более прочных гранул каналы 13 следует на входе выполнить в виде усеченного конуса, коническая поверхность которого плавно сопряжена с цилиндрической (фиг.3). Для упрощения изготовления гранулятора крышку 12 (см. фиг.4) лучше выполнить разборной из двух перфорированных дисков 24 и 25, а канал 13 выполнить в виде съемного патрубка 26, верхняя часть которого выполнена цилиндрической, а нижняя часть конической. Указанные патрубки вставлены в отверстия дисков 24 и 25. При этом верхний диск 24 зафиксирован на цилиндре 22 и навинчен с помощью резьбы на цилиндрическую емкость 11. Второй же нижний диск 25 выполнен съемным и прижат к торцу цилиндрической емкости 11 благодаря патрубкам 26, прижатым диском 24 на цилиндре 22. Благодаря такому выполнению крышки 12 гранулятора можно менять размеры и форму прессовочных патрубков 26, в т.ч. и их диаметр, так как между торцами патрубков 26 и стенками отверстий дисков 24 и 25 можно вставлять торцевые втулки обечайки 27 и 28 разной толщины.

Электронагревательные элементы 21, расположенные вокруг прессованных дисков 23 и под дисками 24 и 25, теплоизолированы по периметру теплоизоляционными прокладками 29.

Для упрощения эксплуатации устройства бункер 5 (3, 4) снабжен прижимной крышкой, которая представлена плитой 30, размещенной в его полости со свободой вертикального перемещения, и которая подвешена на рычаге подъемника 31. При этом приемное (загрузочное) окно 32 выполнено в вертикальной стене бункера 3 (4, 5) и сообщено транспортирующим погрузочным приспособлением 33, например, в виде ленточного или шнекового транспортера. Рычаг-подъемник 31 установлен на оси 34, закрепленного с помощью кронштейна (не обозначено) на верхней кромке загрузочного окна 32, причем нижний конец рычага-подъемника 31 снабжен нажимной пятой 35 и размещен в полости бункера 5, а пята 35 при его нижнем положении расположена в проеме загрузочного окна 32 перед транспортирующим погрузочным приспособлением 33. Верхний же конец рычага-подъемника 31 расположен снаружи бункера 5, и к его верхнему концу с помощью гибкой регулируемой по длине тяги 36 прикреплена плита 30. Для изменения высоты перемещения плиты 30 на рычаге-подъемнике выполнены отверстия 37 для перестановки крепления тяги 36 на рычаге 31 и изменения ее рабочей длины. На верхнем конце рычага закреплено сигнальное приспособление, например флажок 38. Тяга 36 установлена со свободой перемещения, например, по шкиву 39, закрепленному на оси 40 стойки 41, зафиксированной над бункером 5 со стороны погрузочного окна 32.

Бункер 5 (3, 4) снабжен дозатором и ножем-измельчителем. Последние выполнены в виде выдвижных противорежущих пластин 42 и 43 и регулируемых измельчающих ножей 44 на вращающемся барабане 45, а также регулируемой заслонки 46 на канале 47, с помощью которого полость бункера 5 соединена с полостью кожуха 2, в котором размещен шнек 1.

Для того чтобы предотвратить избыточную или недостаточную подачу используемых материалов, избежать поломки или забивания ими устройств, бункер 5 снабжен предохранительными сигнальными выключателями 48 и 49 электроприводов транспортирующих загрузочных приспособлений 33.

Бункер 3 предназначен для подачи сочного (зеленого) высокобелкового корма (травы или силоса). Для упрощения его эксплуатации его крышка-плита 30 соединена с рычагом 50, который полностью расположен вне полости бункера 3. При этом транспортирующее загрузочное устройство выполнено в виде закрытого шнекового транспортера 51, который плотно соединен с полостью бункера 3 каналом 47, соединяющим ее с полостью центрального транспортирующего узла, то есть с помощью кожуха 2, в котором размещен шнек 1. При этом на уровне верхней кромки загрузочного окна (не обозначено) бункера 3, то есть непосредственно над выходом из загрузочного шнекового транспортера 51, выполнены упоры 52, предотвращающие опускание плиты 30 ниже выхода шнекового транспортера 51.

Бункер 3 так же, как и бункер 5, снабжен предохранительными сигнальными выключателями 48 и 49 электропривода шнекового транспортера. Эти выключатели 48 и 49 можно разместить в бункере 3 над и под плитой 30. Однако для надежности их следует разместить вне бункера 3 над и под рычагом 50 (фиг.6).

Бункер 4 предназначен для подачи в устройство смеси рассыпных компонентов: белковый зерновой концентрат, минеральные, в т.ч. азотистые добавки, консервант+поваренная соль.

Работает устройство следующим образом (фиг.1, 5, 6): в шнек 1 центрального транспортирующего узла приводится электроприводом, к нему подается по каналу 47 измельченная сочная (зеленая) масса из бункера 3. Эта масса в бункер 3 подается шнековым транспортером 51. Причем первоначально плита 30 в бункере 3 находится на упорах 52 при включенном выключателе 48 и закрытой заслонке 46 на канале 48 бункера 3 (см. фиг.6). Шнековый транспортер 51 набивает зеленую массу в бункер 3, приподнимая плиту 30, затем открывается заслонка 46 на канале 47 и включается нож-измельчитель, т.е. барабан 45 с ножами 44. Плита 30 давит на массу, которая поступает к измельчающему устройству (43, 44, 45), которое подает пастообразную массу через канал 47 к шнеку 1 центрального транспортирующего устройства. Если подача зеленой массы шнековым транспортером 51 прекратится или станет недостаточной, то плита 30 опустится вниз на упоры 52 и рычаг 50 с флажком 38 поднимется вверх, нажмет на выключатель 48 и транспортер 51 остановится. Он может при необходимости снова быть включенным, если подача зеленой массы будет достаточной.

Если по каким-либо причинам остановится подача зеленой массы через канал 47 к шнеку 1, то шнековой транспортер 51 будет подавать зеленую массу, поднимая плиту 30 в верхнее положение, а рычаг 50 с флажком 38 поднимется вверх и выключит выключатель 48, отключив подачу электротока к электроприводу шнекового транспортера 51. Он остановится. Таким образом контролируется подача зеленой сырой массы в устройство.

Одновременно таким же образом включается подача из бункера 4 рассыпной сухой смеси белкового концентрата, минеральных добавок, поваренной соли и консерванта. Смесь эта готовится заранее.

Шнек 1 частично перемешивает зеленую сочную пастообразную массу с указанной сухой смесью. В это же время к шнеку 1 из бункера 5 подается грубый корм, т.е. целлюлоза (см. фиг.5). Тюки целлюлозы ленточным транспортером 33 подаются в загрузочное окно 32, перед которым располагается пята 35 нижнего конца рычага подъемника 31. Плита 30 находится перед окном 32. Подаваемый в окно 32 тюк целлюлозы нажимает на пяту 35, нижний конец рычага подъемника 31 поднимается. Плита 30 поднимается также вверх, тюк целлюлозы падает в бункер 5 вниз, таким же образом подается следующий тюк. Тюки прижимаются вниз плитой 30 к измельчающему узлу (42, 43, 44, 45), который рвет и измельчает целлюлозные шпагаты и тюки, подавая целлюлозу через канал 47 к шнеку 1 (фиг.5).

Если по каким-либо причинам измельчение целлюлозы и подача ее к шнеку 1 прекратится, то подаваемые транспортером 33 тюки поднимут пяту 35 и плиту 30 вверх.

Верхняя часть рычага-подъемника 31 с флажком 38 опустится вниз и нажмет кнопку или рычаг выключателя 49 электропривода транспортера 33. Подача тюков прекратится.

Если по каким-либо причинам подача тюков в бункер 5 прекратится, то плита 30 займет самое нижнее положение, сигнальный флажок 38 потянет за собой тягу 36, в результате верхняя часть рычага-подъемника 31 с сигнальным флажком 38 поднимется вверх. Она нажмет на кнопку выключателя 48, а электроприводы измельчающего узла (42, 43, 44, 45) и транспортера 33 прекратят работу.

При отрегулированном нормальном положении целлюлоза, сухая смесь и сочная пастообразная (тестообразная) зеленая масса, попавшие к шнеку 1, перемешиваются и подаются с помощью него в полость короба к ножу-вентилятору 7, который тщательно измельчает и перемешивает указанные выше компоненты, выбрасывая их через желоб в загрузочное приспособление 9 винтового пресса 10. Последний эту массу подает в цилиндрическую емкость 11 (см. фиг.1, 2, 3, 4).

Масса из цилиндрической емкости продавливается через каналы 13 в его крышке 12, которые выполнены в виде дисков с каналами 13, зафиксированных на съемных цилиндрах (см. фиг.2, 3, 4). В результате формируются уплотненные сжатые столбики кормовой смеси, которые нагреваются электронагревателями 21. Эти столбики выходят из каналов 13, не разрушаясь, поскольку кромки последних выполнены виде овальных фасок.

Спрессованные столбики срезаются вращающимся ножом 14, снабженным на тыльной стороне вертикальной пластиной (крыльчаткой). Получаются цилиндрические гранулы. Последние сбрасываются в наклоненный лоток 15, который зафиксирован в виде обечайки на цилиндрической емкости 11. Из лотка 15 по желобу 16 (фиг.1 и 2) теплые гранулы подаются в охладительную емкость 17, которая сообщена с вытяжной трубой (не обозначено). В охладительную емкость 17 вентилятора 18 подается холодный наружный воздух. При контакте его с теплыми гранулами его относительная влажность снижается, в результате гранулы не только охлаждаются, но и подсушиваются. Охлажденные и подсушенные гранулы из емкости 17 с помощью приспособления 19 подаются в крафт-мешки 20 (фиг.1).

Если гранулы получаются недостаточно прочными и сильно крошатся, то на грануляторе, то есть на цилиндрической емкости, устанавливается крышка 12, выполненная с каналами 3, показанными на фиг.3 и 4.

Если возникает необходимость приготовления комбинированного корма, предназначенного для его потребления в ближайшее время, то поворотный желоб 8 вынимается из загрузочного приспособления 9 винтового пресса 10 и используется для подачи негранулированного корма в кормораздатчики, то есть для использования его в ближайшие сутки. При необходимости продолжения гранулирования корма поворотный желоб 8 снова в загрузочном приспособлении 9 винтового пресса 10.

Таким образом, совокупность признаков способа и устройства позволяет обеспечить наиболее полное достижение поставленной задачи: просто и легко в условиях сельской местности или в подсобных животноводческих фермах при целлюлозно-бумажных фабриках приготовить дешевый высококачественный корм из некондиционной целлюлозы или из соломы, обработанной щелочным раствором, после удаления из нее лигнина. При необходимости можно использовать измельченную древесно-кустарниковую делигнинизированную массу после кислотной или щелочной обработки.

1. Способ приготовления кормов, включающий добавление минеральных веществ и измельченных высокобелковых зерновых концентратов в объемистую грубую кормовую массу с высоким содержанием клетчатки, их перемешивание и гранулирование, отличающийся тем, что в качестве объемистой грубой кормовой массы берут некондиционную целлюлозу (отходы целлюлозно-бумажного производства), полученную после делигнинизации древесины, а высокобелковые зерновые концентраты и минеральные добавки вводят в целлюлозу в виде пасты, при этом указанные компоненты измельчают и смешивают, добавляя консервант, причем гранулирование этой смеси осуществляют с одновременным ее нагревом, прессованием и подсушиванием получаемых гранул, производя продавливание указанной смеси через конические прессовочные каналы и последующее охлаждение гранул в воздушном потоке.

2. Способ по п.1, отличающийся тем, что получение пасты осуществляют путем перемешивания высокобелковых концентратов, минеральных веществ и консервантов с зеленой массой бобовых трав, измельченных до тестообразного состояния.

3. Способ по п.1, отличающийся тем, что в качестве консерванта используют смесь твердого химического антисептического консерванта и поваренной соли, при этом на 1 т кормовой негранулированной массы берут 1-2 кг консерванта и 5-10 кг поваренной соли.

4. Способ по любому из пп.1-3, отличающийся тем, что поваренную соль, консервант и минеральную добавку предварительно смешивают с белковым зерновым концентратом перед внесением их в зеленую измельченную массу из трав.

5. Способ по п.1, отличающийся тем, что при получении корма для длительного хранения гранулы досушивают до физиологически сухого состояния, а досушивание гранул проводят путем нагревания в процессе их получения и последующего их охлаждения в потоке воздуха, одновременно осуществляя транспортировку гранул в емкость для хранения.

6. Устройство для приготовления кормов, включающее винтовой пресс, смеситель-измельчитель, гранулятор и их электроприводы, отличающееся тем, что гранулятор выполнен в виде цилиндрической емкости, сообщенной с винтовым прессом и закрытой съемной крышкой, в которой выполнены прессовочные каналы, над которыми со свободой вращения размещен нож с лопастями, при этом на цилиндрической емкости зафиксирован кольцевой лоток с отводящим желобом, причем загрузочное приспособление винтового пресса соединено с помощью поворотного желоба с дополнительным измельчителем-смесителем, выполненным в виде ножа-вентилятора в коробе, вход в полость которого сообщен с центральным транспортирующим узлом, который изготовлен в виде шнека в цилиндрическом кожухе, над которым установлены сообщающиеся с его п