Способ преодоления деформации колец при химико-термической обработке и устройство шахтной печи для его осуществления

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к химико-термической обработке, в частности к цементации, азотированию, нитроцементации поверхностей зубчатых колес и колец из конструкционных, инструментальных и специальных марок сталей. Способ химико-термической обработки колец в шахтной печи включает установку реторты в нагревательной камере, размещение стопки колец в реторте с последующей химико-термической обработкой в ней в потоке насыщающего газа. Перед химико-термической обработкой осуществляют заневоливание стопки колец верхней и нижней плитой из серого чугуна. Реторту выполняют с плоским дном и устанавливают на выполненном ровным дне нагревательной камеры. При этом для предотвращения деформации колец нижнюю плиту из серого чугуна устанавливают на дно реторты, на которой размещают стопку колец и осуществляют их заневоливание верхней плитой из серого чугуна путём размещения ее на стопке колец при химико-термической обработке. Шахтная печь для химико-термической обработки колец содержит нагревательную камеру, выполненную с возможностью установки в ней реторты, и крышку с установленным в ней устройством для создания вихревых потоков насыщающего газа и равномерного распределения их по высоте реторты. Реторта выполнена с плоским дном для установки её на ровном дне нагревательной камеры и загрузки в неё стопки колец для химико-термической обработки. Для предотвращения деформации обрабатываемых колец на дно реторты установлена нижняя плита из серого чугуна с возможностью размещения на ней стопки колец, а верхняя плита из серого чугуна выполнена с возможностью установки на стопку колец для заневоливания их при химико-термической обработке. Технический результат заключается в повышении качества поверхности обрабатываемых колец. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к машиностроению, а именно к химико-термической обработке, в частности к цементации, азотированию, нитроцементации поверхностей зубчатых колес и колец из конструкционных, инструментальных и специальных марок сталей для повышения качества и снижения себестоимости продукции.

Ранее данный вид способа заневоливания колец при химико-термической обработке в шахтной печи не применялся, были известны способы заневоливания пружин:

1. Патент RU №2408737 «Способ восстановления пружин», авторы:

Тебенко Юрий Михайлович (RU), Землянушнова Надежда Юрьевна (RU), Белков Евгений Григорьевич (RU), Землянушнов Никита Андреевич (RU).

2. Патент RU №2424330 «Способ восстановления пружин», авторы:

Тебенко Юрий Михайлович (RU), Землянушнова Надежда Юрьевна (RU), Землянушнов Никита Андреевич (RU).

3. Патент RU №2296968 «Устройство для контактного заневоливания пружин», авторы: Землянушнова Надежда Юрьевна (RU), Хальфин Марат Нурмухамедович (RU).

Характеристика аналогов:

4. Рустем С.Л. «Оборудование термических цехов», Москва, «Машиностроение», 1971 г.

5. Николаев Е.Н. «Термическая обработка металлов и оборудование термических цехов», Москва, «Высшая школа», 1980 г.

6. Авторское свидетельство СССР №934163, авторы: Сосонный А.А., Кучерук Г.Е., Макарова Н.В.

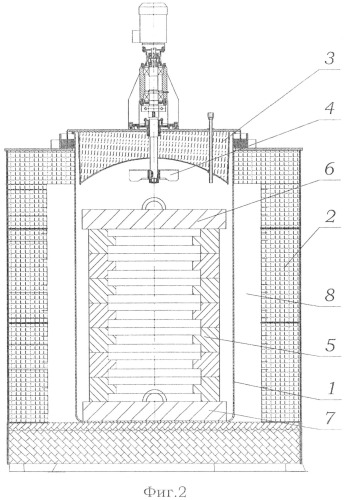

Во всех известных способах шахтная печь (фиг.1) состоит из металлического корпуса, футерована огнеупорным материалом поз.2. Внутри нагревательной камеры размещается жароупорная реторта поз.1, сверху реторта закрывается крышкой поз.3 с вентилятором поз.4. Для температурного расширения между нижней частью реторты и дном нагревательной камеры предусмотрено пространство. Недостатком всех вышеуказанных способов химико-термической обработки является не совершенность конструкции реторты, применяемой в шахтных печах, которая ограничивает применение заневоливания колец, в том числе БЗК.

Конструкция шахтной печи такова, что реторта, расположенная внутри печи, находится в подвешенном состоянии, что ограничивает массу загрузки. Дно реторты полукруглое, что ограничивает применение плит для заневоливания с целью соблюдения плоскостности.

Из-за того что реторта не имеет ровного твердого основания, возможности шахтной печи ограничены массой загрузки и сохранении плоскостности. При высокой температуре (950°С) пластичность металла увеличивается приблизительно в 5 раз. При незначительном несоблюдении центра тяжести при загруженности в печь большей массы происходит изменение плоскостности колец, в том числе БЗК. А несоблюдение плоскостности свыше 0,5 мм при ⌀ 771 мм колец приводит к браку.

Наиболее близким прототипом к предлагаемому устройству шахтной печи для осуществления способа преодоления деформации колец при химико-термической обработке является патент №2049296 «Шахтная печь для химико-термической обработки», авторы: Чеэрова А.В., Раскин И.Г., Кочешков В.М.

Изобретение относится к печам для химико-термической обработки металлов. Шахтная печь для химико-термической обработки содержит нагревательную камеру с ретортой, крышку и установленное на ней устройство для создания вихревых потоков газа и равномерного распределения их по высоте реторты. Устройство для создания вихревых потоков газа и равномерного распределения их по высоте реторты выполнено в виде двух вертикальных соосных труб разного диаметра, при этом труба с меньшим диаметром частично заходит в другую трубу и выполнена с заглушенным верхним концом и двумя диаметрально расположенными продольными щелевыми отверстиями, сужающимися в направлении к внутренней ее поверхности, причем соотношение диаметров труб 3:1.

Недостатком прототипа является также то, что реторта не имеет ровного твердого основания, возможности шахтной печи ограничены массой загрузки и сохранении плоскостности.

При высокой температуре (950°С) пластичность металла увеличивается приблизительно в 5 раз. При незначительном несоблюдении центра тяжести при загруженности в печь большей массы происходит изменение плоскостности колец.

Несовершенность конструкции реторты, применяемой в шахтной печи, ограничивает применение заневоливания колец.

Задача решается тем, что способ химико-термической обработки колец в шахтной печи включает установку реторты в нагревательной камере, размещение стопки колец в реторте с последующей химико-термической обработкой в ней в потоке насыщающего газа. Перед химико-термической обработкой осуществляют заневоливание стопки колец верхней и нижней плитой из серого чугуна. Реторту выполняют с плоским дном и устанавливают на выполненном ровным дне нагревательной камеры. Для предотвращения деформации колец нижнюю плиту из серого чугуна устанавливают на дно реторты. На нижней плите размещают стопку колец и осуществляют их заневоливание верхней плитой из серого чугуна путём размещения ее на стопке колец при химико-термической обработке.

Задача также решается тем, что шахтная печь для химико-термической обработки колец содержит нагревательную камеру, выполненную с возможностью установки в ней реторты и крышку с установленным в ней устройством для создания вихревых потоков насыщающего газа и равномерного распределения их по высоте реторты. Реторта выполнена с плоским дном для установки её на ровном дне нагревательной камеры и загрузки в неё стопки колец для химико-термической обработки. Для предотвращения деформации обрабатываемых колец на дно реторты установлена нижняя плита из серого чугуна с возможностью размещения на ней стопки колец, а верхняя плита из серого чугуна выполнена с возможностью установки на стопку колец для заневоливания их при химико-термической обработке.

Преодоление деформации колец, в том числе зубчатых колес, при химико-термической обработке способом заневоливания плитами из серого чугуна. Предлагаемое изобретение может быть использовано в производстве шарикоподшипников, машиностроительной, автомобильной и тракторной промышленности, авиастроении, космической, оборонной и других видах промышленности.

Сущность способа: при химико-термической обработке колец в шахтной печи применять плиты из серого чугуна с целью заневоливания колец, в том числе БЗК.

Известно, что на деформацию колец при химико-термической обработке оказывают влияние внутренние напряжения, возникающие при механической обработке, фазовые превращения при переходе из перлита в аустенит и обратно с изменением объема металла на 3,0-3,6%, неравномерности нагрева и охлаждения, действие силы тяжести (так как в аустенитном состоянии пластичность увеличивается приблизительно в 5 раз) и другие факторы.

Применение способа заневоливания колец (в том числе БЗК) плитами из серого чугуна позволяет преодолевать деформацию колец и сократить брак при химико-термической обработке.

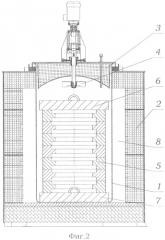

На фиг.2 показан способ преодоления деформации колец при химико-термической обработке. Плоскости верхней плиты (поз.6) и нижней чугунной плиты (поз.7) прямолинейны и параллельны друг другу. Толщина плит (поз.6; поз.7) зависит от массы разовой загрузки в шахтную печь колец (поз.5) для химико-термической обработки. Диаметр плит (поз.6; поз.7) зависит от диаметра кольца (поз.5).

Например: при разовой максимальной загрузке БЗК ⌀ 771 мм в количестве 7 шт. плита верхняя (поз.6) и нижняя (поз.7) должны быть ⌀ 800 мм и неплоскостностью 0,5 мм. Проверка плоскостности плит производится через 30 загрузок.

Плиты (поз.6, поз.7) предназначены для сохранения плоскостности по диаметру колец (поз.5).

За счет массы верхняя плита (поз.6) не позволяет деформироваться кольцам (поз.5), что возможно из-за внутренних напряжений, возникающих при механической обработке, фазовых превращений при переходе из перлита в аустенит и обратно с изменением объема металла на 3,0-3,6%, неравномерности нагрева и охлаждения, действия силы тяжести (так как в аустенитном состоянии пластичность увеличивается приблизительно в 5 раз) и других факторов.

При ионной цементации происходит насыщение поверхности изделия (колец) углеродом. Для этого подаем углеводороды (керосин, уайт-спирит, бензол, синтин и др.) в реторту, где происходит разложение по реакции. Разложение углеводородов происходит за счет пиролиза при температуре 700-800°С и дальнейшего распада крекингованием при температуре 950°С.

Положительно заряженные ионы углерода притягиваются к отрицательно заряженной стали кольца при конвективном перемешивании науглероживающей атмосферы вентилятором и оседают на поверхности стали кольца для дальнейшей диффузии вовнутрь стали кольца. Применение серого чугуна для изготовления плит увеличивает срок их службы по сравнению со стальными плитами, т.к. содержание углерода в сером чугуне более 2%, поэтому не происходит местного насыщения плиты углеродом, приводящего к отклонению плоскостности плиты. Стоимость серого чугуна ниже стоимости жаропрочной стали. Увеличение срока службы и низкая цена приводят к снижению себестоимости. Масса верхней плиты рассчитывается, исходя из объема загрузки печи.

Достижение результата предложенным способом осуществляется применением особенного устройства шахтной печи.

Сущность устройства конструкции шахтной печи.

Для увеличения массы загрузки изделий (колец) и применения способа заневоливания колец необходимо применять реторту с плоским дном, которая устанавливается на ровное дно в шахтной печи, а верхняя часть реторты остается в свободном состоянии для возможности температурного расширения (фиг.2).

Кольца максимально заполняют объем реторты, что приводит к увеличению полезной загрузки шахтной печи, т.е. повышению производительности и снижению себестоимости.

Предлагаемое устройство шахтной печи для осуществления способа преодоления деформации колец при химико-термической обработке отличается от прототипа тем, что для увеличения массы загрузки колец (изделий) и применения способа заневоливания колец необходимо применять реторту с плоским дном, которая устанавливается на ровное дно в шахтной печи, а верхняя часть реторты остается в свободном состоянии для возможности температурного расширения (фиг.2). Кольца максимально заполняют объем реторты, что приводит к увеличению полезной загрузки шахтной печи, т.е. повышению производительности и снижению себестоимости.

Изобретение поясняется чертежами.

На фиг.1 изображен общий вид шахтной печи в разрезе с ретортой, расположенной внутри печи, находящейся в подвешенном состоянии:

поз.1 - реторта

поз.2 - корпус, футерованный огнеупорным материалом

поз.3 - крышка

поз.4 - вентилятор

На фиг.2 изображен общий вид шахтной печи в разрезе, где:

поз.1 - реторта

поз.2 - корпус, футерованный огнеупорным материалом

поз.3 - крышка

поз.4 - вентилятор

поз.5 - кольцо (изделие)

поз.6 - плита верхняя

поз.7 - плита нижняя

поз.8 - нагревательная камера

Шахтная печь состоит из металлического корпуса (поз.2), футерованного огнеупорным материалом, внутри которого находится нагревательная камера (поз.8), по стенке которой уложены нагревательные элементы. В реторту с плоским дном (поз.1), выполненную из жароупорного сплава и установленную в рабочей камере (поз.8) так, что нижняя часть реторты устанавливается на ровное дно в шахтной печи, а верхняя часть реторты остается в свободном состоянии для возможности температурного расширения, помещают кольца (изделие). На дно реторты укладывается нижняя чугунная плита (поз.7), затем укладывается стопка колец и сверху прижимается верхней чугунной плитой (поз.6) с целью уменьшения деформации.

Реторта (поз.1) закрывается крышкой (поз.3). Вентилятор (поз.4) служит для создания вихревых потоков газа и равномерного распределения их по высоте реторты.

За счет массы верхняя плита (поз.6) не позволяет деформироваться кольцам (поз.5), что возможно из-за внутренних напряжений, возникающих при механической обработке, фазовых превращений при переходе из перлита в аустенит и обратно с изменением объема металла на 3,0-3,6%, неравномерности нагрева и охлаждения, действия силы тяжести (так как в аустенитном состоянии пластичность увеличивается приблизительно в 5 раз) и других факторов.

При ионной цементации происходит насыщение поверхности изделия (колец) углеродом. Для этого подаем углеводороды (керосин, уайт-спирит, бензол, синтин и др.) в реторту, где происходит разложение по реакции.

Разложение углеводородов происходит за счет пиролиза при температуре 700-800°С и дальнейшего распада крекингованием при температуре 950°С.

Положительно заряженные ионы углерода притягиваются к отрицательно заряженной стали (кольца) при конвективном перемешивании науглероживающей атмосферы вентилятором и оседают на поверхности стали (кольца) для дальнейшей диффузии вовнутрь стали.

1. Способ химико-термической обработки колец в шахтной печи, включающий установку реторты в нагревательной камере, размещение стопки колец в реторте с последующей химико-термической обработкой в ней в потоке насыщающего газа, отличающийся тем, что перед химико-термической обработкой осуществляют заневоливание стопки колец верхней и нижней плитой из серого чугуна, реторту выполняют с плоским дном и устанавливают на выполненном ровным дне нагревательной камеры, при этом для предотвращения деформации колец нижнюю плиту из серого чугуна устанавливают на дно реторты, на которой размещают стопку колец и осуществляют их заневоливание верхней плитой из серого чугуна путём размещения ее на стопке колец при химико-термической обработке.

2. Шахтная печь для химико-термической обработки колец, содержащая нагревательную камеру, выполненную с возможностью установки в ней реторты, и крышку с установленным в ней устройством для создания вихревых потоков насыщающего газа и равномерного распределения их по высоте реторты, отличающаяся тем, что реторта выполнена с плоским дном для установки её в нагревательную камеру, выполненную с ровным дном, и загрузки в неё стопки колец для химико-термической обработки, при этом для предотвращения деформации обрабатываемых колец снабжена установленной на ее дно нижней плитой из серого чугуна для размещения на ней стопки колец и верхней плитой из серого чугуна, выполненной с возможностью установки на стопку колец для заневоливания при химико-термической обработке.

3. Шахтная печь по п.2, отличающаяся тем, что для обеспечения температурного расширения верхняя часть реторты установлена в свободном состоянии.

4. Шахтная печь по п.2, отличающаяся тем, что плоскости верхней и нижней плит выполнены прямолинейными и установлены в реторте параллельно друг другу.

5. Шахтная печь по п.2, отличающаяся тем, что толщина плит выбрана в зависимости от массы разовой загрузки в шахтную печь стопки колец.

6. Шахтная печь по п.2, отличающаяся тем, что диаметр плит выбран в зависимости от диаметра кольца.