Композиционный материал на основе полидициклопентадиена, состав для получения матрицы и способ получения композиционного материала

Иллюстрации

Показать всеИзобретение относится к химии высокомолекулярных соединений, в частности к композиционным материалам на основе полидициклопентадиена. Композиционный материал на основе полидициклопентадиена включает кремнийсодержащий неорганический наполнитель и полимерную матрицу, содержащую полидициклопентадиен, отличается тем, что включает кремнийсодержащий замасливатель, в качестве которого применяют следующие соединения или их смеси: винилтриметоксисилан, винил-трис(2-метоксиэтокси)силан, 3-метакрилоксипропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-тиопропилтриалкоксисилан, 5-триалкоксисилил-2-норборнен, N-[3-(триметоксисилил)пропил]-N′-(4-винилбензил)этилендиамина гидрохлорид, при этом композиционный материал имеет следующий состав: кремнийсодержащий неорганический наполнитель - от 5,0 до 86,5% мас.; полимерная матрица - от 12,0 до 94,998% мас; кремнийорганический замасливатель - от 0,001 до 1,5% мас., причем кремнийорганический замасливатель химически связан с наполнителем и полимерной матрицей, которая получена из следующего состава: дициклопентадиен не менее 98% чистоты в количестве - от 33,0 до 99,3% мас.; полимерный модификатор - от 0,499 до 60,0% мас.; радикальный инициатор - от 0,1 до 4,0% мас.; полимерный стабилизатор - от 0,1 до 2,98% мас.; катализатор в количестве от 0,001 до 0,02% мас. В качестве полимерного модификатора, радикального инициатора, полимерного стабилизатора, катализатора используют соединения в соответствии с признаками п.1 формулы изобретения. Изобретение включает также способ получения композиционного материала. Технический результат - получение композиционного материала с высокими механическими свойствами, термической и химической стабильностью при снижении расхода катализатора. 2 н. и 1 з.п. ф-лы, 36 пр.

Реферат

Изобретение относится к химии высокомолекулярных соединений, в частности к композиционным материалам и технологии их получения с использованием полидициклопентадиена.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной замасливателями на основе кремнийорганических соединений. Метатезисная полимеризация осуществляется с использованием рутениевых катализаторов первого поколения (Патент США №6436476).

Недостатком данного способа является применение малоэффективных рутениевых катализаторов первого поколения, приводящих к получению низкокачественных продуктов.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной кремнийорганическим замасливателем. Для полимеризации используется катализатор Граббса второго поколения, обладающий высокой скоростью активации (Международная публикация № WO 2004009507).

Недостатком способа является использование дорогостоящего катализатора Граббса второго поколения, высокая скорость активации которого существенно снижает временной интервал использования полимеризационной смеси. При производстве крупных изделий с армированием и наполнителями возможно возникновение дефектов: пузырей, непропитанных областей и трещин.

Известен способ производства композиционных материалов с использованием термоактивируемых катализаторов (Патент РФ №2465286). Недостатком данного метода является использование полимерного связующего с низкой прочностью и термостойкостью, не обладающего хорошей адгезией к наполнителю, из-за чего ухудшаются эксплуатационные характеристики изделий. Несмотря на наличие армирующих наполнителей, материал обладает низким модулем упругости 2,2 ГПа. Температура стеклования материала, даже в лучших его модификациях, не превышает 163°C.

Целью данного изобретения является улучшение характеристик композиционных материалов на основе полидициклопентадиена и армирующих стеклянных и базальтовых материалов и технологичности их производства, основанного на использовании термоактивируемых карбеновых комплексов рутения второго поколения.

Техническая задача, решаемая изобретением, заключается в повышении физико-механических характеристик композиционного материала, выражаемых, в частности, в увеличении прочности и модуля упругости при изгибе и растяжении.

Техническая задача решается тем, что композиционный материал из кремнийсодержащего неорганического наполнителя и полидициклопентадиена дополнительно включает кремнийсодержащий замасливатель, в качестве которого применяют следующие соединения или их смеси: винилтриметоксисилан (Si1), винил-трис(2-метоксиэтокси)силан (Si2), 3-метакрилоксипропилтриметоксисилан (Si3), 3-аминопропилтриэтоксисилан (Si4), 3-тиопропилтриалкоксисилан (Si5), 5-триалкоксисилил-2-норборнен (Si6), N-[3-(триметоксисилил)пропил]-N′-(4-винилбензил)этилендиамина гидрохлорид (Si7), при этом композиционный материал имеет следующий состав:

кремнийсодержащий неорганический наполнитель - от 5,0 до 86,5% масс;

полимерная матрица - от 12,0 до 94,998% масс;

кремнийорганический замасливатель - от 0,001 до 1,5% масс,

причем кремнийорганический замасливатель химически связан с наполнителем и полимерной матрицей, которая имеет следующий состав:

- полидициклопентадиен - от 33,0 до 99,3% масс;

- полимерный модификатор, в качестве которого преимущественно используют следующие соединения или их смеси: этилиденнорборнен (ENB) или тримеры и тетрамеры циклопентадиена (ОЛЦПД), метакриловые, стирольные, кремнийорганические и эпоксидные соединения (аллилметакрилат (АлМАК), глицидилметакрилат (ГМА), этилендиметакрилат (ДМЭГ), диэтиленгликольдиметакрилат (ДГДМА), бутиленгликольдиметакрилат (БГДМА), трициклодекандиметанолдиметакрилат (ТЦДДМА), этоксилированный бисфенол A диметакрилат (E2BADMA), триметилолпропантриметакрилат (ТМПТМА), 3-метакрилоксипропилтриметоксисилан (MPS), винилтриметоксисилан (Si1), 5-триалкоксисилил-2-норборнен (Si6), дивинилбензол, диизопропенилбензол (ДВБ), диановая эпоксидная смола (ЭД)) - от 0,5 до 60,0% масс;

- полимерный стабилизатор, в качестве которого преимущественно используют следующие соединения или их смеси: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4′-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N′-дифенил-1,4-фенилендиамин (ДППД), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2H-бензотриазол-2-ил)-4-метилфенол (327), 2-(2H-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол (234) - от 0,1 до 3,0% масс;

- радикальный инициатор, в качестве которого преимущественно используют следующие соединения или их смеси: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенил-бутан (30), трифенилметан (ТФМ) - от 0,1 до 4,0% масс.

При этом в качестве кремнийсодержащего неорганического наполнителя используют следующие материалы или их смеси: стеклянные, кварцевые, базальтовые волокна, ровинг и тканые материалы на их основе, стеклянные и керамические порошки и сферы, микроволластонит.

Техническая задача решается также тем, что для получения полимерной матрицы используют состав, содержащий:

- дициклопентадиен (ДЦПД) не менее 98% чистоты, от 33 до 99,3% масс;

- полимерный модификатор, в качестве которого преимущественно используют следующие соединения или их смеси: этилиденнорборнен (ENB) или олигомеры циклопентадиена, акриловые, метакриловые, стирольные, кремнийорганические и эпоксидные мономеры (аллилметакрилат (АлМАК), глицидилметакрилат (ГМА), этилендиметакрилат (ДМЭГ), диэтиленгликольдиметакрилат (ДГДМА), бутиленгликольдиметакрилат (БГДМА), трициклодекандиметанолдиметакрилат (ТЦДЦМА), этоксилированный бисфенол А диметакрилат (E2BADMA), триметилолпропантриметакрилат (ТМПТМА), 3-метакрилоксипропилтриметоксисилан (MPS), винилтриметоксисилан (Si1), 5-триалкоксисилил-2-норборнен (Si6), дивинилбензол (ДВБ), диизопропенилбензол (ДПБ), диановая эпоксидная смола (ЭД)), в количестве от 0,499 до 60% масс;

- радикальный инициатор, в качестве которого используют следующие соединения или их смесь: ди-трет-бутилпероксид (Б), дикумилпероксид (БЦ-ФФ), 2,3-диметил-2,3-дифенилбутан (30), трифенилметан (ТФМ), в суммарном количестве от 0,1 до 4,0% масс;

- полимерный стабилизатор, в качестве которого используют следующие соединения или их смесь - пространственно затрудненные фенолы, ароматические амины, пространственно затрудненные алифатические амины, органические фосфиты: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (1010), 2,6-ди-трет-бутил-4-(диметиламино)фенол (703), 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол (330), трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат (14), 3,5-ди-трет-бутил-4-гидроксианизол (354), 4,4′-метиленбис(2,6-ди-трет-бутилфенол) (702), дифениламин (ДФА), пара-ди-трет-бутилфенилендиамин (5057), N,N′-дифенил-1,4-фенилендиамин (ДППД), 4,4′-ди(диметилбензил)дифениламин (445), трис(2,4-ди-трет-бутилфенил)фосфит (168), трис(нонилфенил)фосфит (ТНРР), бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат (770), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат (123), бис(1-метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат (292), 2-трет-бутил-6-(5-хлор-2H-бензотриазол-2-ил)-4-метилфенол (327), 2-(2Н-бензотриазол-2-ил)-4,6-бис(1-метил-1 -фенил)фенол (234), в количестве от 0,1 до 2,98% масс;

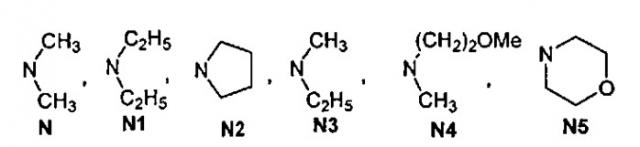

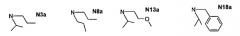

- катализатор общей формулы

где заместитель L выбран из группы:

в количестве от 0,001 до 0,02% масс.

В скобках после названия каждого соединения указано их сокращенное обозначение.

Техническая задача решается также способом получения композиционного материала, включающим применение указанного состава полимерной матрицы путем смешивания дициклопентадиена с полимерным стабилизатором и модификатором, нагрев полученной смеси до температуры от 60 до 170°C, выдержку смеси при данной температуре в течение от 2 до 360 минут и ее охлаждение до температуры от 0 до 50°C, последующее смешивание с радикальным инициатором и катализатором, объединение полученной матрицы с кремнийсодержащим неорганическим наполнителем, предварительно покрытым кремнийсодержащим замасливателем, и полимеризацию композита нагревом в интервале температур от 50 до 300°C с выдержкой при данной температуре в течение от 2 до 600 минут.

Указанные катализаторы устойчивы к широкому спектру полимерных добавок, что расширяет технологические возможности при изготовлении изделий из полидициклопентадиена.

Для улучшения связывания с полимерным связующим наполнитель обрабатывают замасливателями на основе вышеперечисленных кремнийорганических соединений.

В состав для полимеризации вносятся модифицирующие добавки: этилиденнорборнен, тримеры и тетрамеры циклопентадиена, акриловые, метакриловые, стирольные, кремнийорганические и эпоксидные мономеры или их смеси, способные в присутствии рутениевых катализаторов и радикальных инициаторов образовывать химические связи с полидициклопентадиеном, что повышает прочность связующего и увеличивает его клеящие свойства за счет взаимодействия с поверхностью армирующего наполнителя.

В состав для полимеризации вносятся радикальные инициаторы, обеспечивающие химическое связывание метатезисного полимера с модифицирующими добавками и функциональными группами замасливателя, что, помимо всего прочего, повышает термо- и маслостойкость полимерного связующего и позволяет снизить количество используемого метатезисного катализатора без потери качества полимера.

Совместное введение указанной комбинации компонентов смеси в соответствующих соотношениях позволяет достигнуть целенаправленно задаваемой уникальной совокупности основных характеристик композиционного материала в широком диапазоне условий его практического применения, то есть позволяет управлять сочетанием механической прочности, термо- и маслостойкости. При этом достигаются уникальные сочетания механической прочности, температуры стеклования, химической и атмосферной стойкости.

Заявленный способ позволяет получать композиционные материалы с высокими механическими свойствами, термической и химической стабильностью при пониженном расходе катализатора и термическом управлении началом процесса полимеризации. Указанные эффекты обеспечиваются особыми свойствами катализатора, который, при заданных температуре и количестве, активирует полимеризацию дициклопентадиена и физико-химическое взаимодействие с ним вышеперечисленных модифицирующих добавок. При этом образуется полидициклопентадиен с включенными в структуру полимера соответствующими модификаторами.

В результате достигается модуль упругости композита до 21 ГПа, прочность при растяжении до 1000 МПа, разрушающее напряжение при изгибе до 950 МПа, в комбинации с теплостойкостью под нагрузкой до 320°C. Коэффициент линейного термического расширения составляет 20-80 мкм/(м·°C). Набухание в нефтепродуктах 0,5-5% масс за 30 дней при 25°C.

Композиционный материал получают с использованием заявленного состава для получения полимерной матрицы следующим способом.

В отдельной емкости готовят полимерную матрицу: дициклопентадиен (ДЦПД), модифицирующие добавки, затем смесь нагревают и выдерживают при заданной температуре, после охлаждения вносят радикальные инициаторы и катализатор в инертном растворителе (хлористый метилен, толуол, тетрагидрофуран). После добавления катализатора раствор перемешивается в течение определенного времени при заданной температуре. Далее армирующий наполнитель, предварительно покрытый замасливателем, пропитывается полученным раствором, нагревается в форме до 50-300°C и выдерживается при этой температуре от 2 до 600 мин.

Полученный материал имеет следующие показатели, характеризующие его свойства в указанных диапазонах:

Температура стеклования (Tg)

- А от 251 до 350°C

- Б от 191 до 250°C

- В от 141 до 190°C

- Г от 80 до 140°C

Модуль упругости при изгибе (E), ГПа

- А более 10

- Б от 6 до 10

- В от 3 до 6

- Г от 1 до 3

Изгибающее напряжение при максимальной нагрузке (ГОСТ 4648), МПа

- А более 500

- Б от 300 до 500

- В от 100 до 300

- Г от 40 до 100

Прочность при растяжении (ГОСТ 11262), МПа

- А более 600

- Б от 300 до 600

- В от 100 до 300

- Г от 40 до 100

Коэффициент линейного термического расширения (КЛТР), мкм/(м·°C)

- А от 20 до 40

- Б от 40 до 70

- В от 70 до 90

- Г от 90 до 120

Данное техническое решение иллюстрируется следующими примерами.

Пример 1

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (60% масс); полимерная матрица - (39,95% масс); кремнийорганический замасливатель - Si1 (0,05% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (95,347% масс), полимерный стабилизатор 1010 (0,095% масс), полимерные модификаторы: ENB (3,051% масс), Ал-МАК (0,496% масс), радикальный инициатор Б (1,011% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (95,340% масс), полимерного стабилизатора 1010 (0,095% масс), модификаторов ENB (3,051% масс), Ал-МАК (0,496% масс) нагревают до 60°C и выдерживают 360 мин, охлаждают до 20°C и добавляют радикальный инициатор Б (1,011% масс). При перемешивании добавляют раствор катализатора N (0,007% масс) в хлористом метилене, выдерживают 120 мин. Полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si1. Образец нагревают до 200°C и выдерживают при заданной температуре 30 мин. Получают твердый образец: Tg (В), E (В), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (В).

Пример 2

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (70% масс); полимерная матрица - (29,996% масс); кремнийорганический замасливатель - Si1 (0,004% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (93,284% масс), полимерные стабилизаторы 1010 (0,373% масс), 168 (0,093% масс) и 770 (0,466% масс), модификаторы: ENB (2,985% масс), ДМЭГ (1,866% масс), радикальный инициатор БЦ-ФФ (0,933% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (93,277% масс), полимерных стабилизаторов 1010 (0,373% масс), 168 (0,093% масс) и 770 (0,466% масс), модификаторов ENB (2,985% масс), ДМЭГ (1,866% масс) нагревают до 150°C и выдерживают 40 мин, охлаждают до 20°C и добавляют радикальный инициатор БЦ-ФФ (0,933% масс). При перемешивании добавляют раствор катализатора N1 (0,007% масс) в хлористом метилене. Полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si1. Образец нагревают до 200°C и выдерживают при заданной температуре 40 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 3

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (70% масс); полимерная матрица - (29,996% масс); кремнийорганический замасливатель - Si1 (0,004% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (89,446% масс), полимерные стабилизаторы 1010 (0,358% масс) и 168 (0,358% масс), модификаторы ENB (2,683% масс), ДГДМА (3,577% масс) и ЭД (1,789% масс), радикальный инициатор Б (1,789% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (89,439% масс), полимерных стабилизаторов 1010 (0,358% масс) и 168 (0,358% масс), модификаторов ENB (2,683% масс), ДГДМА (3,577% масс) и ЭД (1,789% масс) нагревают до 120°C и выдерживают 60 мин, охлаждают до 25°C и добавляют радикальный инициатор Б (1,789% масс). При перемешивании добавляют раствор катализатора N2 (0,007% масс) в толуоле, полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si1. Образец нагревают до 220°C и выдерживают при заданной температуре 40 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 4

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - базальтовая ткань БТ11 (70% масс); полимерная матрица - (29,995% масс); кремнийорганический замасливатель - Si1 (0,005% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (92,794% масс), полимерные стабилизаторы 1010 (0,450% масс), 168 (0,450% масс) и 770 (0,450% масс), модификаторы ГМА (0,450% масс) и ДМЭГ (1,802% масс), радикальный инициатор Б (3,604% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (92,787% масс), полимерных стабилизаторов 1010 (0,450% масс), 168 (0,450% масс) и 770 (0,450% масс), модификаторов ГМА (0,450% масс) и ДМЭГ (1,802% масс) нагревают до 170°C и выдерживают 10 мин, охлаждают до 30°C и добавляют радикальный инициатор Б (3,604% масс). При перемешивании добавляют раствор катализатора N3 (0,007% масс) в тетрагидрофуране, полученным раствором пропитывают армирующий наполнитель: ткань БТ11, обработанную замасливателем на основе силана Si5. Образец нагревают до 200°C и выдерживают при заданной температуре 20 мин. Получают твердый образец: Tg (Г), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 5

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань TP400 (65,00% масс); полимерная матрица - (34,95% масс); кремнийорганический замасливатель - Si1 (0,05% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (95,815% масс), полимерные стабилизаторы 1010 (0,465% масс), 168 (0,465% масс) и 770 (0,465% масс), модификаторы ГМА (0,465% масс) и ЭД (1,860% масс), радикальный инициатор БЦ-ФФ (0,465% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (95,808% масс), полимерных стабилизаторов 1010 (0,465% масс), 168 (0,465% масс) и 770 (0,465% масс), модификаторов ГМА (0,465% масс) и ЭД (1,860% масс) нагревают до 160°C и выдерживают 30 мин, охлаждают до 35°C и добавляют радикальный инициатор БЦ-ФФ (0,465% масс). При перемешивании добавляют раствор катализатора N4 (0,007% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань ТР400, обработанную замасливателем на основе силана Si2. Образец нагревают до 240°C и выдерживают при заданной температуре 40 мин. Получают твердый образец: Tg (Б), E (В), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (В).

Пример 6

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (70% масс); полимерная матрица - (29,996% масс); кремнийорганический замасливатель - Si1 (0,004% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (93,458% масс), полимерные стабилизаторы 1010 (0,467% масс), 168 (0,467% масс) и 292 (0,467% масс), модификаторы ENB (2,804% масс), АлМАК (0,467% масс) и БГДМА (0,935% масс), радикальный инициатор 30 (0,935% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (93,452% масс), полимерных стабилизаторов 1010 (0,467% масс), 168 (0,467% масс) и 292 (0,467% масс), модификаторов ENB (2,804% масс), АлМАК (0,467% масс) и БГДМА (0,935% масс) нагревают до 160°C и выдерживают 120 мин, охлаждают до 0°C и добавляют радикальный инициатор 30 (0,935% масс). При перемешивании добавляют раствор катализатора N5 (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si1. Образец нагревают до 250°C и выдерживают при заданной температуре 15 мин. Получают твердый образец: Tg (Б), E (А), изгибающее напряжение при максимальной нагрузке (А), прочность при растяжении (Б), КЛТР (Б).

Пример 7

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - базальтовая ткань БТ11 (70,00% масс); полимерная матрица - (29,50% масс); кремнийорганический замасливатель - Si3 (0,500% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (90,499% масс), полимерные стабилизаторы 14 (0,452% масс), 168 (0,452% масс) и 770 (0,452% масс), модификаторы ENB (2,715% масс), ГМА (0,905% масс) и ЭД (2,715% масс), радикальный инициатор БЦ-ФФ (1,810% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (90,496% масс), полимерных стабилизаторов 14 (0,452% масс), 168 (0,452% масс) и 770 (0,452% масс), модификаторов ENB (2,715% масс), ГМА (0,905% масс) и ЭД (2,715% масс) нагревают до 100°C и выдерживают 100 мин, охлаждают до 35°C и добавляют радикальный инициатор БЦ-ФФ (1,810% масс). При перемешивании добавляют раствор катализатора N1a (0,003% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань БТ11, обработанную замасливателем на основе силана Si3. Образец нагревают до 250°C и выдерживают при заданной температуре 60 мин. Получают твердый образец: Tg (Б), E (А), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 8

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань ТР400 (70% масс); полимерная матрица - (29,994% масс); кремнийорганический замасливатель - Si1 (0,006% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (84,389% масс), полимерные стабилизаторы 702 (0,422% масс), 168 (0,422% масс) и 770 (0,422% масс), модификаторы ГМА (0,844% масс), ТЦДДМА (8,438% масс) и ЭД (2,531% масс), радикальные инициаторы Б (1,688% масс) и 30 (0,844% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (84,383% масс), полимерных стабилизаторов 702 (0,422% масс), 168 (0,422% масс) и 770 (0,422% масс), модификаторов ГМА (0,844% масс), ТЦДДМА (8,438% масс) и ЭД (2,531% масс) нагревают до 145°C и выдерживают 160 мин, охлаждают до 35°C и добавляют радикальные инициаторы Б (1,688% масс) и 30 (0,844% масс). При перемешивании добавляют раствор катализатора N2a (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань ТР400, обработанную замасливателем на основе силана Si1. Образец нагревают до 250°C и выдерживают при заданной температуре 20 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 9

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань ТР500 (65,00% масс); полимерная матрица - (34,998% масс); кремнийорганический замасливатель - Si4 (0,002% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (58,783% масс), полимерные стабилизаторы 1010 (0,367% масс), 168 (0,367% масс) и 770 (0,367% масс), модификаторы ОЛЦПД (14,695% масс), ГМА (2,351% масс) и E2BADMA (21,601% масс), радикальный инициатор БЦ-ФФ (1,469% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (58,777% масс), полимерных стабилизаторов 1010 (0,367% масс), 168 (0,367% масс) и 770 (0,367% масс), модификаторов ОЛЦПД (14,695% масс), ГМА (2,351% масс) и E2BADMA (21,601% масс) нагревают до 150°C и выдерживают 240 мин, охлаждают до 20°C и добавляют радикальный инициатор БЦ-ФФ (1,469% масс). При перемешивании добавляют раствор катализатора N3a (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань TP500, обработанную замасливателем на основе силана Si4. Образец нагревают до 200°C и выдерживают при заданной температуре 180 мин. Получают твердый образец: Tg (Г), E (В), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (В).

Пример 10

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - микроволластонит (75,00% масс); полимерная матрица - (24,993% масс); кремнийорганический замасливатель - Si1 (0,007% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (83,028% масс), полимерные стабилизаторы 1010 (0,369% масс), ТНРР (0,922% масс) и 123 (0,922% масс), модификаторы ОЛЦПД (9,225% масс), ГМА (0,922% масс) и ЭД (1,845% масс), радикальный инициатор Б (2,767% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (83,023% масс), полимерных стабилизаторов 1010 (0,369% масс), ТНРР (0,922% масс) и 123 (0,922% масс), модификаторов ОЛЦПД (9,225% масс), ГМА (0,922% масс) и ЭД (1,845% масс) нагревают до 160°C и выдерживают 40 мин, охлаждают до 20°C и добавляют радикальный инициатор Б (2,767% масс). При перемешивании добавляют раствор катализатора N4a (0,005% масс) в хлористом метилене, полученный раствор смешивают с наполнителем: микроволластонит, обработанный замасливателем на основе силана Si1. Образец нагревают до 250°C и выдерживают при заданной температуре 60 мин. Получают твердый образец: Tg (Б), E (В), КЛТР (А).

Пример 11

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (70,00% масс); полимерная матрица - (29,99% масс); кремнийорганический замасливатель - Si7 (0,01% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (91,744% масс), полимерные стабилизаторы 330 (0,367% масс), 327 (0,184% масс) и 770 (0,459% масс), модификаторы ENB (1,835% масс), МППТМА (2,752% масс), радикальный инициатор Б (1,009% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (91,738% масс), полимерных стабилизаторов 330 (0,367% масс), 327 (0,184% масс) и 770 (0,459% масс), модификаторов ENB (1,835% масс), МППТМА (2,752% масс) нагревают до 170°C и выдерживают 30 мин, охлаждают до 20°C и добавляют радикальный инициатор Б (1,009% масс). При перемешивании добавляют раствор катализатора N16a (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si7. Образец нагревают до 250°C и выдерживают при заданной температуре 25 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 12

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - базальтовая ткань БТ11 (70,00% масс); полимерная матрица - (28,5% масс); кремнийорганический замасливатель - Si6 (1,500% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (91,912% масс), полимерные стабилизаторы 330 (0,368% масс), 168 (0,459% масс) и 234 (0,184% масс), модификаторы ENB (2,757% масс), АлМАК (0,460% масс) и ДМЭГ (1,838% масс), радикальные инициаторы Б (1,011% масс) и 30 (1,011% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (91,905% масс), полимерных стабилизаторов 330 (0,368% масс), 168 (0,459% масс) и 234 (0,184% масс), модификаторов ENB (2,757% масс), АлМАК (0,460% масс) и ДМЭГ (1,838% масс) нагревают до 160°C и выдерживают 30 мин, охлаждают до 15°C и добавляют радикальные инициаторы Б (1,011% масс) и 30 (1,011% масс). При перемешивании добавляют раствор катализатора N5a (0,007% масс) в хлористом метилене при 15°C, полученным раствором пропитывают армирующий наполнитель: базальтовая ткань БТ11, обработанную замасливателем на основе силана Si6. Образец нагревают до 260°C и выдерживают при заданной температуре 45 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б).

Пример 13

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (30,00% масс); полимерная матрица - (69,996% масс); кремнийорганический замасливатель - Si4 (0,004% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (90,909% масс), полимерные стабилизаторы 1010 (0,455% масс) и 168 (0,455% масс), модификаторы ENB (2,727% масс), ДМЭГ (1,818% масс) и ЭД (1,818% масс), радикальный инициатор БЦ-ФФ (1,818% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (90,903% масс), полимерных стабилизаторов 1010 (0,455% масс) и 168 (0,455% масс), модификаторов ENB (2,727% масс), ДМЭГ (1,818% масс) и ЭД (1,818% масс) нагревают до 170°C и выдерживают 2 мин, охлаждают до 25°C и добавляют радикальный инициатор БЦ-ФФ (1,818% масс). При перемешивании добавляют раствор катализатора N6a (0,006% масс) в хлористом метилене, выдерживают 0,5 мин, полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si4. Образец нагревают до 270°C и выдерживают при заданной температуре 2 мин. Получают твердый образец: Tg (А), E (В), прочность при растяжении (В), КЛТР (В).

Пример 14

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань ТР700 (70% масс); полимерная матрица - (29,998% масс); кремнийорганический замасливатель - Si1 (0,002% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (84,389% масс), полимерные стабилизаторы 1010 (0,422% масс) и 168 (0,422% масс), модификаторы ENB (2,531% масс), ГМА (0,422% масс), ТЦДДМА (8,438% масс) и ЭД (1,688% масс), радикальный инициатор БЦ-ФФ (1,688% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (84,383% масс), полимерных стабилизаторов 1010 (0,422% масс) и 168 (0,422% масс), модификаторов ENB (2,531% масс), ГМА (0,422% масс), ТЦДДМА (8,438% масс) и ЭД (1,688% масс) нагревают до 60°C и выдерживают 360 мин, охлаждают до 25°C и добавляют радикальный инициатор БЦ-ФФ (1,688% масс). При перемешивании добавляют раствор катализатора N7a (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань ТР700, обработанную замасливателем на основе силана Si1. Образец нагревают до 220°C и выдерживают при заданной температуре 30 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (Б).

Пример 15

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T11 (75,00% масс); полимерная матрица - (24,998% масс); кремнийорганический замасливатель - Si7 (0,002% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (80,973% масс), полимерные стабилизаторы 1010 (0,405% масс), ТНРР (0,405% масс) и 770 (0,405% масс), модификаторы ENB (2,429% масс), ТЦДДМА (8.097% масс) и ЭД (4,048% масс), радикальный инициатор БЦ-ФФ (3,238% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (80,967% масс), полимерных стабилизаторов 1010 (0,405% масс), ТНРР (0,405% масс) и 770 (0,405% масс), модификаторов ENB (2,429% масс), ТЦДДМА (8,097% масс) и ЭД (4,048% масс) нагревают до 150°C и выдерживают 360 мин, охлаждают до 25°C и добавляют радикальный инициатор БЦ-ФФ (3,238% масс). При перемешивании добавляют раствор катализатора N8a (0,006% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: стеклоткань T11, обработанную замасливателем на основе силана Si2. Образец нагревают до 220°C и выдерживают при заданной температуре 45 мин. Получают твердый образец: Tg (Б), E (А), изгибающее напряжение при максимальной нагрузке (А), прочность при растяжении (А).

Пример 16

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - микроволластонит (75% масс); полимерная матрица - (24,96% масс); кремнийорганический замасливатель - Si6 (0,04% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (63,244% масс), полимерные стабилизаторы 1010 (0,395% масс), 168 (0,395% масс) и 770 (0,395% масс), модификаторы ОЛЦПД (15,809% масс), АлМАК (0,791% масс) и ДМЭГ (15,809% масс), радикальный инициатор БЦ-ФФ (3,162% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (63,238% масс), ОЛЦПД (15,809% масс), полимерных стабилизаторов 1010 (0,395% масс), 168 (0,395% масс) и 770 (0,395% масс), модификаторов АлМАК (0,791% масс) и ДМЭГ (15,809% масс) нагревают до 170°C и выдерживают 10 мин, охлаждают до 20°C и добавляют радикальный инициатор БЦ-ФФ (3,162% масс). При перемешивании добавляют раствор катализатора N9a (0,006% масс) в хлористом метилене, полученный раствор смешивают с наполнителем: микроволластонит, обработанным замасливателем на основе силана Si6. Образец нагревают до 250°C и выдерживают при заданной температуре 45 мин. Получают твердый образец: Tg (Б), E (Б), КЛТР (А).

Пример 17

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань T10 (70,00% масс); полимерная матрица - (29,998% масс); кремнийорганический замасливатель - Si7 0,002% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (69,265% масс), полимерные стабилизаторы 1010 (0,433% масс), 168 (0,433% масс) и 770 (0,433% масс), модификаторы ОЛЦПД (17,315% масс), ДВБ (4,329% масс), БГДМА (4,329% масс) и ЭД (1,731% масс), радикальные инициаторы Б (0,866% масс) и 30 (0,866% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (69,260% масс), ОЛЦПД (17,315% масс), полимерных стабилизаторов 1010 (0,433% масс), 168 (0,433% масс) и 770 (0,433% масс), модификаторов ДВБ (4,329% масс), БГДМА (4,329% масс) и ЭД (1,731% масс) нагревают до 155°C и выдерживают 40 мин, охлаждают до 15°C и добавляют радикальные инициаторы Б (0,866% масс) и 30 (0,866% масс). При перемешивании добавляют раствор катализатора N10a (0,005% масс) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: ткань T10, обработанную замасливателем на основе силана Si7. Образец нагревают до 270°C и выдерживают при заданной температуре 20 мин. Получают твердый образец: Tg (А), E (Б), изгибающее напряжение при максимальной нагрузке (Б).

Пример 18

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - базальтовая чешуя (55,00% масс); полимерная матрица - (44.998% масс); кремнийорганический замасливатель - Si1 (0,002% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (92,794% масс), полимерные стабилизаторы 1010 (0,450% масс), 168 (0,450% масс) и 770 (0,450% масс), модификаторы ДВБ (0,450% масс), ДМЭГ (1,802% масс) и ЭД (1,802% масс), радикальный инициатор Б (1,802% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (92,790% масс), полимерных стабилизаторов 1010 (0,450% масс), 168 (0,450% масс) и 770 (0,450% масс), модификаторов ДВБ (0,450% масс), ДМЭГ (1,802% масс) и ЭД (1,802% масс) нагревают до 90°C и выдерживают 360 мин, охлаждают до 35°C и добавляют радикальный инициатор Б (1,802% масс). При перемешивании добавляют раствор катализатора N11a (0,004% масс) в хлористом метилене, полученный раствор смешивают с наполнителем: базальтовая чешуя, обработанная замасливателем на основе силана Si1. Образец нагревают до 250°C и выдерживают при заданной температуре 30 мин. Получают твердый образец: Tg (Б), E (В), КЛТР (А).

Пример 19

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - ровинг (86,5% масс); полимерная матрица - (13,496% масс); кремнийорганический замасливатель - Si1 (0,004% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (91,070% масс), полимерные стабилизаторы 330 (0,354% масс), 327 (0,177% масс) и 770 (0,442% масс), модификаторы ГМА (0,884% масс), ТМППТМА (2,653% масс) и ЭД (1,768% масс), радикальные инициаторы БЦ-ФФ (1,768% масс) и 30 (0,884% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (91,066% масс), полимерных стабилизаторов 330 (0,354% масс), 327 (0,177% масс) и 770 (0,442% масс), модификаторов ГМА (0,884% масс), ТМППТМА (2,653% масс) и ЭД (1,768% масс) нагревают до 60°C и выдерживают 60 мин, охлаждают до 35°C и добавляют радикальные инициаторы БЦ-ФФ (1,768% масс) и 30 (0,884% масс). При перемешивании добавляют раствор катализатора N12a (0,004% масс) в тетрагидрофуране, полученным раствором пропитывают армирующий наполнитель: ровинг, обработанный замасливателем на основе силана Si1. Образец нагревают до 250°C и выдерживают при заданной температуре 120 мин. Получают твердый образец: Tg (Б), E (А), изгибающее напряжение при максимальной нагрузке (А), прочность при растяжении (А).

Пример 20

Получение композиционного материала, имеющего состав: кремнийсодержащий неорганический наполнитель - стеклоткань TP700 (70,00% масс); полимерная матрица - (29,995% масс); кремнийорганический замасливатель - Si2 (0,005% масс). Полимерная матрица в материале имеет следующий состав: ПДЦПД (87,336% масс), полимерные стабилизаторы 1010 (0,437% масс), ТНРР (0,437% масс) и 292 (0,437% масс), модификаторы ENB (2,620% масс), ГМА (0,873% масс), ДМЭГ (1,747% масс) и ЭД (2,620% масс), радикальный инициатор БЦ-ФФ (3,493% масс).

Материал данного состава готовят следующим образом. Смесь ДЦПД (87,332% масс), полимерных стабилизаторов 1010 (0,437% масс), ТНРР (0,437% масс) и 292 (0,437% масс), модификаторов ENB (2,620% масс), ГМА (0,873% масс), ДМЭГ (1,747% масс) и ЭД (2,620% масс) нагревают до 140°C и выдерживают 90 мин, охлаждают до 20°C и добавляют радикальный инициатор БЦ-ФФ (3,493% масс). При перемешива