Способ получения керамики из оксида иттербия

Иллюстрации

Показать всеИзобретение относится к области получения изделий из оксидной керамики и может быть использовано в медицинской и химической промышленности, в частности в качестве источников радиоактивного излучения при лечении раковых опухолей. Керамику из оксида иттербия получают путем формования заготовки из порошка оксида иттербия (Yb2O3) и последующей термической и термобарической обработки. Термобарическую обработку проводят в области термодинамической стабильности кубической фазы или моноклинной фазы оксида иттербия в диапазоне давлений от 2,0 до 8,0 ГПа и температурах в пределах 600-1500°C с выдержкой от 5 до 100 секунд. При реализации предлагаемого способа фазовый состав может целенаправленно меняться от чистой кубической до чистой моноклинной фазы при плотности керамики от 9,0 до 10,0 г/см3. Технический результат изобретения - получение прочной керамики с высокой плотностью, что позволяет повысить её радиационную активность и уменьшить габариты. 5 пр., 3 ил.

Реферат

Изобретение относится к области получения керамических материалов, в частности, из оксидов редкоземельных элементов в условиях высоких давлений и температур для использования их в медицинской, химической и ряде других отраслей промышленности.

Оксид иттербия используют в основном как стабилизирующую добавку при производстве керамических композиционных материалов на основе оксида циркония (И. Лаубе, А. Гюгель, Р. Оттерштенд. Оксид циркония и способ его получения, патент РФ 2442752 С2, МПК G01G 25/00, H01M 8/2, публикация 20.02.2012), нитрида кремния (Jian-Feng Yang, Zhen-Yan Deng, Tatsuki Ohji. Fabrication and characterisation of porous silicon nitride ceramics using Yb2O3 as sintering additive. Journal of the European Ceramic Society, v.20, 371-378, 2003) и других керамических изделий с целью повышения их физико-механических свойств за счет улучшения спекаемости.

В последнее десятилетие интерес к керамике на основе оксида иттербия существенно возрос в связи с развитием брахитерапии, нового метода лечения онкологических заболеваний. Брахитерапия является способом лечения рака, при котором источники радиоактивного излучения размещают в теле непосредственно в опухолевой области с возможностью последующего удаления. При этом диаметр активной части источника излучения по ряду причин не должен превышать 1,0 мм.

В настоящее время наиболее перспективным радионуклидом для брахитерапии считается иттербий-169, который образуется при облучении нейтронами мишени, содержащей изотоп иттербий-168. Преимущества источников на основе иттербия-169 обусловлены мягким энергетическим спектром гамма-лучей и высокой удельной активностью. Однако исходный материал в виде заготовок из металлического иттербия, обогащенного изотопом иттербий-168, в настоящее время недоступен. Кроме того, при достижении предельной плотности оксидная керамика содержит в единице объема на 11% больше атомов иттербия, чем металл (плотность кубической фазы Yb2O3 - 9,2 г/см3, а плотность металлического иттербия - 7,0 г/см3). Поэтому получение керамики из оксида иттербия с предельно достижимой плотностью позволит повысить активность источника радиоактивного излучения.

Известные источники, в которых используют ионизирующее излучение иттербия-169, приведены в публикации (К.L. Leonard, Th. A. DiPetrillo, J.J. Munro and D.E. Wazer. A novel ytterbium-169 brachytherapy source and delivery system for use in conjunction with minimally invasive wedge resection of early-stage lung cancer. Brachytherapy. 10(2), 163-169, 2011) и в патентах: патент США 7530941, опуб. 12.05.09, МПК A61N 5/00 «Источник для брахитерапии», патент РФ 101367 на полезную модель, опуб. 20.01.2011 «Высокодозовый источник радиоактивного излучения»). Радиоактивным элементом в этих известных источниках является цилиндрический сердечник диаметром до 1 мм и длиной до 4 мм, выполненный из обогащенного по изотопу иттербий-168 (15-30% ат) керамического материала с плотностью от 7 г/см3.

Известен способ получения керамики из оксида иттербия для сердечников, описанный в работе (K.J. Son, J.S. Lee, U.J. Park, S.B. Hong, K.S. Seo, H.S. Han. Development of miniature radiation sources for medical and non-destructive testing applications. Final report of a coordinated research project 2001-2005, IAEA-TECDOC-1512, 93-103, 2006). Для формования изделия использовали метод мундштучного прессования порошкового материала и последующего спекания при температуре 1150°C в течение 3 часов. При этом были получены цилиндрические образцы керамики диаметром 1 мм и высотой 1 мм с максимальной плотностью около 6 г/см3. Низкая плотность сердечников является главным недостатком предложенного метода.

При изучении фазовых соотношений в оксидах редкоземельных металлов в условиях высоких давлений и температур были установлены границы фазовых переходов и показано, что кубическая фаза Yb2O3 переходит в моноклинную с плотностью 10,0 г/см3 (Н.R. Hoekstra. Phase Relationships in the Rare Earth Sesquioxides at High Pressure. Inorganic Chemistry. V.5, №5, 754-757, 1966). Из приведенных в работе диаграмм следует, что при давлении около 2.0 ГПа моноклинную модификацию можно получить при температурах выше 1500°C. С увеличением давления температура перехода кубической фазы в моноклинную резко снижается и для 3,0 ГПа составляет около 1000°C. Из этого следует, что использование высоких давлений становится целесообразным для повышения плотности керамики из оксида иттербия.

Наиболее близким техническим решением (прототипом) взят метод получения плотной керамики из оксида иттербия при нормальном давлении (В.R. Powell, О. Hunter, W.R. Manning. Elastic Properties of Polycrystalline Ytterbium Oxide. J. of American Ceramic Society. V.54, 10, 488-490, 1971). Образцы керамики получали путем двухстадийного формования порошка оксида: сначала в стальной пресс-форме при давлении до 0,014 ГПа, а затем методом изостатического прессования при давлении 0,35 ГПа. Спрессованные изделия спекали в индукционной печи с графитовыми токоприемниками при температурах 1800-2200°C. Максимальная плотность (8,6 г/см3) была получена после 30 минутной выдержки при 2200°C, что достаточно близко к теоретической плотности кубической фазы оксида иттербия. Спеченные изделия дополнительно отжигали на воздухе при 1200°C в течение 7 часов для удаления следов графита. Недостатками указанного способа являются: высокая температура спекания, при которой происходит собирательная рекристаллизация и керамика из УЬ20з получается слишком хрупкой, а также необходимость дополнительного отжига спеченных изделий.

Задачей настоящего технического решения является устранение указанных выше недостатков и получение керамических изделий из оксида иттербия с высокой плотностью, вплоть до 10 г/см3.

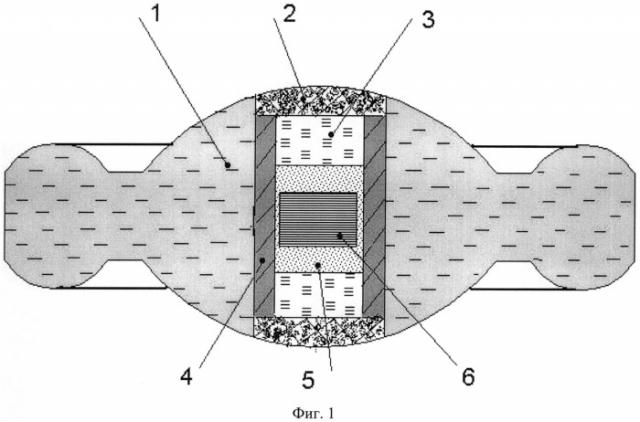

Решение поставленной задачи обеспечивали тем, что в предлагаемом способе получения высокоплотных керамических изделий из оксида иттербия порошок сначала формовали в металлической пресс-форме при давлении 0,1-0,5 ГПа. Точное значение давления при формовании порошка выбирали исходя из потребных геометрических размеров образца. Сформованный образец отжигали в печи сопротивления при температуре 400-550°C в течение 1-2 часов. Температуру и время отжига в печи определяли из условия полного удаления из сформованного изделия влаги и получения стехиометрического состава оксида иттербия. Сформованный и отожженный образец затем подвергали термобарической обработке в области термодинамической стабильности кубической модификации оксида иттербия или в области термодинамической стабильности более плотной моноклинной модификации. С этой целью снаряжли ячейку высокого давления (Фиг.1), представляющую собой контейнер из литографского камня, в котором размещали графитовый нагреватель, токоподводящие крышки, шайбы из литографского камня и образец. Образец помещали в геометрическом центре нагревателя, а все свободное пространство между образцом и внутренними поверхностями нагревателя и шайб заполняли порошком гексагонального нитрида бора или смесью порошков гексагонального нитрида бора и хлорида натрия, являвшимися средой, передающей давление на образец. Снаряженную ячейку высокого давления помещали в камеру высокого давления с профилированными твердосплавными наковальнями типа «тороид» и проводили термобарическую обработку. Такие камеры используют в промышленных масштабах при синтезе и спекании сверхтвердых материалов. Применение камеры высокого давления типа «тороид» для получения новых оксидных фаз описано, в частности, в работе (В.П. Филоненко, И.П. Зибров. Фазовые переходы в оксидах M2O5 (М-V, Nb, Та) при высоких давлениях и термическая стабильность новых модификаций. Неорганические материалы. Т.37, №9, 1120-1126, 2001).

При термобарической обработке образца давление выбирали из диапазона, соответствующего 2,0-8,0 ГПа. Использование давления ниже 2,0 ГПа нецелесообразно из-за слишком высокой температуры спекания кубической модификации, а давления выше 8,0 ГПа резко снижают работоспособность камер высокого давления.

Температуру спекания выбирали в диапазоне 600-1500°C. При температурах ниже 600°C процесс спекания кубической фазы, а также ее перехода в моноклинную фазу, замедлен и требует длительного времени выдержки, что связано с дополнительными затратами энергии. При температурах выше 1500°C наблюдается интенсивная собирательная рекристаллизация, что в условиях спекания под давлением приводит к появлению в образцах микротрещин.

Время выдержки при температуре спекания выбирали в диапазоне 5-100 секунд. Точное время выдержки при заданном давлении и температуре определяли из условия получения в изделии кубической или моноклинной фазы.

Для аттестации образцов после термобарической обработки их плотность измеряли гидростатическим взвешиванием, фазовый состав определяли при помощи рентгеновских методов, а размер кристаллитов и наличие примесей анализировали на сканирующем электронном микроскопе.

Предлагаемое техническое решение поясняется фигурами 1, 2 и 3.

На Фиг.1 показана схема снаряжения ячейки камеры высокого давления, где 1 - контейнер из литографского камня, 2 - токоподводящие крышки, 3 - шайбы из литографского камня, 4 - графитовый нагреватель, 5 - порошок гексагонального нитрида бора или смесь порошков гексагонального нитрида бора и хлорида натрия, 6 - заготовка из порошка оксида иттербия.

На Фиг.2 приведены внешний вид полученной керамики (а), микроструктура скола (б) и дифрактограмма образца керамики из кубической фазы оксида иттербия.

На Фиг.3 приведены внешний полученной керамики вид (а), микроструктура скола (б) и дифрактограмма образца керамики из моноклинной фазы оксида иттербия.

Реализация заявляемого способа иллюстрируется следующими примерами.

Пример 1.

Из порошкового оксида иттербия весом 0,8 Г в металлической пресс-форме при давлении 0,2 ГПа получали образец диаметром 3,0 мм и высотой 3,0 мм. Сформованный образец отжигали в печи сопротивления при температуре 500°C в течение 2 часов, после чего его помещали в ячейку камеры высокого давления (Фиг.1), в которой в качестве материала, передающего давление и заполняющего свободное пространство между образцом и внутренними поверхностями нагревателя и шайб, использовали смесь порошков гексагонального нитрида бора и хлорида натрия в объемной пропорции 1:1, и подвергали термобарической обработке в камере высокого давления типа «тороид» при давлении 3,0 ГПа и температуре 650°C с выдержкой при этой температуре в течение 100 секунд. Скорость разогрева 10°C/сек, скорость охлаждения 100°C/сек. После охлаждения до комнатной температуры давление снижали до атмосферного и образец извлекали из ячейки. Плотность таблетки оксида иттербия после термобарической обработки составила 8.9 г/см3, фазовый состав: кубическая фаза - 100%, образец светлый полупрозрачный, размер кристаллитов - 1-3 мкм.

Пример 2.

Из порошкового оксида иттербия весом 0,02 Г в металлической пресс-форме при давлении 0,5 ГПа получали цилиндрический образец диаметром 1,0 мм и высотой 2,0 мм. Сформованный образец отжигали в печи сопротивления при температуре 400°C в течение 2 часов, после чего его помещали в ячейку камеры высокого давления (Фиг.1), в которой в качестве материала, передающего давление и заполняющего свободное пространство между образцом и внутренними поверхностями нагревателя и шайб, использовали порошок гексагонального нитрида бора, и подвергали термобарической обработке в камере высокого давления типа «тороид» при давлении 4,0 ГПа и температуре 1100°C с выдержкой при этой температуре в течение 60 секунд. Скорость разогрева 50°C/сек, скорость охлаждения 100°C/сек. После охлаждения до комнатной температуры давление снижали до атмосферного и образец извлекали из ячейки. Плотность таблетки после термобарической обработки - 9,1 г/см3, фазовый состав: кубическая фаза 100%, образец светлый, размер кристаллитов до 20 мкм. (Фиг.2).

Пример 3.

Из порошкового оксида иттербия весом 0,015 Г в металлической пресс-форме при давлении 0,3 ГПа получали образец диаметром 1,0 мм и высотой 2,0 мм. Сформованный образец отжигали в печи сопротивления при температуре 550°C в течение 1 часа, после чего его помещали в ячейку камеры высокого давления (Фиг.1), в которой в качестве материала, передающего давление и заполняющего свободное пространство между образцом и внутренними поверхностями нагревателя и шайб, использовали порошок гексагонального нитрида бора, и подвергали термобарической обработке в камере высокого давления типа «тороид» при давлении 8,0 ГПа и температуре 1500°C с выдержкой при этой температуре в течение 5 секунд. Скорость разогрева 20°C/сек, скорость охлаждения 100°C/сек. После охлаждения до комнатной температуры давление снижали до атмосферного и образец извлекали из ячейки. Плотность таблетки после термобарической обработки - 9,4 г/см3, фазовый состав: моноклинная фаза 60%, кубическая фаза - 40%, цвет образца серый, размер кристаллитов до 5 мкм.

Пример 4.

Из порошкового оксида иттербия весом 0,07 Г в металлической пресс-форме при давлении 0,15 ГПа получали образец диаметром 3,0 мм и высотой 3,0 мм. Сформованный образец отжигали в печи сопротивления при температуре 450°C в течение 2 часов, после чего его помещали в ячейку камеры высокого давления (Фиг.1), в которой в качестве материала, передающего давление и заполняющего свободное пространство между образцом и внутренними поверхностями нагревателя и шайб, использовали порошок гексагонального нитрида бора и подвергали термобарической обработке в камере высокого давления типа «тороид» при давлении 5,0 ГПа и температуре 1300°C с выдержкой при этой температуре в течение 5 секунд. Скорость разогрева 50°C/сек, скорость охлаждения 100°C/сек. После охлаждения до комнатной температуры давление снижали до атмосферного и образец извлекали из ячейки. Плотность таблетки оксида иттербия после термобарической обработки составила 9,9 г/см3, фазовый состав: моноклинная фаза - 100%, цвет образца темно-серый, размер кристаллитов - 0,3-1,0 мкм.

Пример 5.

Из порошкового оксида иттербия весом 0,017 Г в металлической пресс-форме при давлении 0,4 ГПа получали цилиндрический образец диаметром 1,0 мм и высотой 2,0 мм. Сформованный образец отжигали в печи сопротивления при температуре 500°C в течение 1 часа, после чего его помещали в ячейку камеры высокого давления (Фиг.1), в которой в качестве материала, передающего давление и заполняющего свободное пространство между образцом и внутренними поверхностями нагревателя и шайб, использовали смесь порошков гексагонального нитрида бора и хлорида натрия в объемной пропорции 1:1, и подвергали термобарической обработке в камере высокого давления типа «тороид» при давлении 8,0 ГПа и температуре 1000°C с выдержкой при этой температуре в течение 15 секунд. Скорость разогрева 100°C/сек, скорость охлаждения 100°C/сек. Плотность таблетки после термобарической обработки 10,0 г/см3, фазовый состав: моноклинная фаза 100%, цвет образца черный, размер кристаллитов 0.05-0.15 мкм (Фиг.3).

Технические результаты

В условиях высоких давлений и температур получены образцы высокоплотной керамики на основе оксида иттербия, имеющие рекордную плотность вплоть до 10 г/см3. В зависимости от использованных режимов термобарической обработки образцы состояли из кубической модификации или смеси кубической с моноклинной модификаций, или моноклинной модификации. Показана возможность изготовления предлагаемым способом тонких цилиндрических изделий диаметром менее 1 мм, которые могут быть использованы в качестве сердечников для высокодозовых радиационных источников в брахитерапии. Применение высокоплотных сердечников позволит значительно повысить их радиационную активность и уменьшить габариты источника, что принципиально важно при его введении пациенту через сосуды.

Предлагаемый способ позволяет наладить массовое производство из высокоплотной керамики оксида иттербия уникальных изделий, не имеющих мировых аналогов.

Способ получения керамики из оксида иттербия, включающий формование заготовки из порошка оксида иттербия в металлической пресс-форме и последующую термическую обработку, отличающийся тем, что формование заготовки проводят при давлении от 0,1 до 0,5 ГПа, затем отжигают при температуре 400-550°C в течение 1-2 часов и подвергают термобарической обработке в области термодинамической стабильности кубической фазы или моноклинной фазы в диапазоне давлений от 2,0 до 8,0 ГПа и температуре в пределах 600-1500°C с выдержкой от 5 до 100 секунд.