Способ корректировки состава портландцементного клинкера на основе высокосульфатной сырьевой смеси

Иллюстрации

Показать всеИзобретение относится к способу корректировки состава портландцементного клинкера на основе высокосульфатной сырьевой смеси с содержанием SO3 более 2,0%. В способе корректировки состава алитового портландцементного клинкера на основе высокосульфатной сырьевой смеси, состоящей из карбонатной породы, глины, гипса и корректирующих добавок, включающем сушку сырьевых компонентов, анализ их химического состава, расчет состава сырьевой смеси, ее шихтовку, совместный помол её компонентов, гомогенизацию, кальцинацию, обжиг сырьевой смеси до клинкера и его помол с технологическими добавками, при содержании в сырьевой смеси SO3 более 2,0% расчет состава сырьевой смеси ведут в два этапа, на первом этапе расчет ведут на формирование в клинкере моноалюмината кальция СА при коэффициенте насыщения КН=1 и степенях насыщения СН=0 или СН=1, а на втором этапе расчет ведут на основе сырьевой смеси, компонентами которой являются клинкер, полученный на первом этапе расчета без учета SO3, и корректирующие добавки, при этом расчет ведут на получение алитового портландцементного клинкера, содержащего C3S, C2S и C4AF при коэффициентах насыщения КН=0,92-0,98, глиноземистых модулях p=1,7-4,0 и кремнеземных модулях n=2,0-3,0, а при шихтовке сырьевой смеси ее состав корректируют путем уменьшения количества рассчитанной глины от 4,0 до 20% и введения корректирующих добавок от 4,0 до 23%. Формула развита в зависимых пунктах. Технический результат - корректировка состава высокосульфатной сырьевой смеси для производства портландцементного клинкера при сохранении в его составе алита. 3 з.п. ф-лы, 4 ил., 11 табл.

Реферат

Изобретение относится к технологии производства портландцемента на основе высокосульфатной сырьевой смеси с содержанием SO3 не менее 2,0%.

Известен мокрый способ получения цемента, (Бутт Ю.М. Технология цемента и других вяжущих материалов / Ю.М. Бутт // М.: Стройиздат, 1964 г.) [1], включающий измельчение и смешивание сырьевых материалов в воде, подачу образовавшегося шлама в обжиговую печь, обжиг до клинкера и совместный помол клинкера с технологическими добавками. Недостатком известного мокрого способа является значительные энергозатраты на производство клинкера вследствие высокой влажности шлама (32-45%), поступающего в обжиговую печь.

Известен сухой способ производства, включающий сушку сырьевых компонентов, экспресс анализ их химического состава, расчет состава сырьевой смеси, ее шихтовку, совместный помол компонентов сырьевой смеси, гомогенизацию, кальцинацию, обжиг сырьевой смеси до клинкера и его помол с технологическими добавками. Сухой способ характеризуется меньшими затратами энергии на производство клинкера, чем мокрый способ (Тейлор X. Химия цемента / X. Тейлор // М.: Мир, 1996 г.) [2].

Для снижения энергозарат при обжиге клинкера сухим способом применяется альтернативное твердое топливо на основе нефтекокса, бытовых и промышленных отходов, содержащих значительное, более 2,0%, количество SO3 (Anders Rooma Nielsen; Combustion of large solid fuels in cement rotary kilns // DTU Chemical Engineering, Department of Chemical and Biochemical Engineering, 2012, 237 p. Режим доступа: http://www.chec.kt.dtu.dk/upload/kt-chec/thesis%20anders%20rooma%20nielsen%20-%20fil%20fra%20trykkeri.pdf) [3]. Значительное количество SO3 может попасть в сырьевую смесь также вместе с ее компонентами - карбонатной и глинистой породами и корректирующими добавками техногенного происхождения - золами и шлаками.

Недостатком сухого способа производства портландцемента при использования для производства клинкера сырьевой смеси, содержащей более 2,0% SO3, является возникновение наваров в циклонах кальцинатора, образование в обжиговой вращающейся печи наварных колец и падение активности цемента из-за снижения содержания в клинкере алита C3S. (Sayed Horcoss Influence of the clinker SO3 on the cement characteristics / Horcoss Sayed, Ltief Roger, RizkToufic // Cement And Concrete Research 41 (2011). p.913-919. Режим доступа: http://www.sciencedirect.com/science/article/pii/S0008884611001268) [4].

Для снижения негативного влияния SO3, содержащегося в сырьевой смеси, на технологию производства портландцементного клинкера, составы сырьевых смесей корректируют. Так, известен способ, в котором корректируют минералогический состав портландцементного клинкера, полученного на основе высокосульфатной сырьевой смеси (Sayed Horkoss Calculation of the C3A Percentage in High Sulfur Clinker/ Horcoss Sayed, Ltief Roger, RizkToufic//International Journal of Analytical Chemistry Volume 2010, Article ID 102146, 5 pages. Режим доступа: http://downloads.hindawi.com/journals/ijac/2010/102146.pdf) [5]. [5]. Однако согласно известному способу минералогический состав получаемого клинкера корректируют не по составу в целом, а только по трехкальциевому алюминату С3А. Кроме того, причины снижения содержания алита C3S в портландцементном клинкере, полученном на основе сырьевой смеси с высоким содержанием сульфатов, известный способ не устраняет.

Задача настоящего изобретения заключается в создании способа корректировки состава сырьевой смеси с содержанием SO3 не менее 2,0% для производства портландцементного клинкера при сохранении в нем алита.

Для решения поставленной задачи способ корректировки состава портландцементного клинкера на основе высокосульфатной сырьевой смеси, состоящей из карбонатной породы, глины, гипса и корректирующих добавок, включающий сушку сырьевых компонентов, экспресс анализ их химического состава, расчет состава сырьевой смеси, ее шихтовку, совместный помол компонентов сырьевой смеси, гомогенизацию, кальцинацию, обжиг сырьевой смеси до клинкера и его помол с технологическими добавками, отличается тем, что при содержании в сырьевой смеси SO3 более 2,0% расчет состава сырьевой смеси ведут в два этапа, на первом этапе расчет ведется на формирование в клинкере портландцемента моноалюмината кальция СА при коэффициенте насыщения КН=1 и степенях насыщения СН=0 или СН=1, а на втором этапе расчет ведут на основе сырьевой смеси, компонентами которой являются клинкер, полученный на первом этапе расчета без учета SO3, и корректирующие добавки, на получение алитового портландцементного клинкера, содержащего C3S, C2S и C4AF при коэффициентах насыщения от КН=0,92 до 0,98, глиноземистых модулях от р=1,7 до 4,0 и кремнеземных модулях от n=2,0 до 3,0, а при шихтовке сырьевой смеси ее расчетный состав корректируется путем уменьшения количества рассчитанной глины от 4,0 до 23% и введения корректирующих добавок от 4,0 до 23%, а в качестве корректирующих добавок используется кварцевый песок, гидроксид алюминия и карбонатная порода.

При содержании SO3 в клинкере свыше 2,0% наблюдаются негативные явления, связанные как с качеством портландцементного клинкера, так и с технологией его производства. По данным [4, 5], при повышении содержания в сырьевой смеси SO3, количество C2S увеличивается, C3S уменьшается, и при равном суммарном содержании данных фаз в клинкере их соотношение C3S/C2S уменьшается. Поскольку алит C3S является самым активным и тугоплавким компонентом, то его уменьшение приводит к снижению огнеупорности и активности клинкера. Снижение огнеупорности клинкера проявляется в образовании колец в печи и наваров в циклонах кальцинатора, а снижение активности в падении прочности портландцемента.

Причиной подавления образования алита в высокосульфатном клинкере является образование свободной извести, которая хорошо закристаллизована, не растворяется в жидкой фазе, не взаимодействует с C2S и не образует C3S. Отсутствие термостойкого алита в клинкере приводит к снижению его огнеупорности и расплавлению при температурах, ниже обычных температур синтеза портландцементного клинкера.

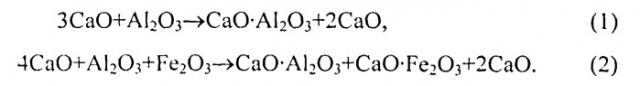

Для выяснения причин появления значительного количества свободной извести в высокосульфатном клинкере был проведен термодинамический анализ реакций образования С3А и C4AF по данным работ [6, 7]. Результаты анализа представлены в табл.1.

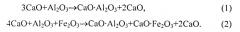

В соответствии с приведенными данными в низкосульфатном клинкере синтез С3А и C4AF термодинамически возможен из простых минералов (реакции 1-2). В высокосульфатном клинкере термодинамически предпочтительнее (энергия Гиббса более отрицательна) протекание реакции 3 образования сульфоалюмината кальция Относительно механизма формирования сульфоалюмината кальция в клинкере при нагреве существуют разные мнения. По данным работы [7] синтез сульфоалюмината кальция, вследствие избытка извести в момент ее образования, начинается с формирования майенита по схеме По данным наших работ [8] в прессованной сырьевой смеси синтез сульфоалюмината кальция протекает по схеме с образованием при температурах появления извести моноалюмината кальция СА и его присутствии во всем температурном интервале обжига до температуры 1300°С. В присутствии моноалюмината кальция образование С3А и C4AF термодинамически невозможно (реакции 4-6). На основании данных исследований авторы [6] сделали вывод, что в присутствии моноалюмината кальция С3А и C4AF образуются из расплава.

Следовательно, если расчет сырьевой смеси ведется по обычной методике на формирование в высокосульфатном клинкере минералов С3А и C4AF, а фактически в таком клинкере до появления жидкой фазы образуются низкоосновные алюминаты и ферриты кальция, то такой процесс может привести к появлению значительного количества свободной извести по схемам

Для предотвращения формирования СаОсв в высокосульфатном клинкере, производится расчет сырьевой смеси портландцементного клинкера в два этапа. На первом этапе производится расчет на синтез в высокосульфатном клинкере моноалюмината кальция СаО·Al2O3, при этом, при обжиге в высокосульфатном клинкере будет образовываться промежуточная метастабильная фаза - сульфоалюминат кальция которая распадается при появлении жидкой фазы. Поскольку при возникновении жидкой фазы термодинамически вероятнее становится образование высокоосновных фаз, то С3А и C4AF формируются из низкоосновных только при наличии свободной извести по реакциям:

При температуре обжига около 1300°С, при отсутствии СаОсв, ее источником являются реакции превращения алита в белит и распад сульфата кальция но реакциям:

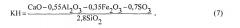

Поскольку в высокосульфатном клинкере происходит преобразование алита в белит по реакции 5, то расчет сырьевой смеси производится на формирование в нем максимального количества алита, что возможно при КН=1. Расчет коэффициента насыщения сырьевой смеси известью на первом этапе-производится по известной формуле Кинда В.А [9] с КН=1 на формирование в клинкере СА (коэффициент при Al2O3 равен 0,55):

Для расчета степени насыщения метастабильных минералов клинкера сульфатом в присутствии гипса на первом этапе использовальзуется формула Атакузиева Т.А. [10]:

где CH - степень насыщения, с корректировкой на формирование в клинкере сульфоалюмината кальция.

На втором этапе расчет производится на синтез алитового портландцемента с требуемыми модульными характеристиками, при этом считается, что при появлении жидкой фазы гипс полностью разлагается по реакции 6, а сформировавшийся после разложения гипса химический состав клинкера принимается за состав одного из компонентов сырьевой смеси, Другими компонентами сырьевой смеси принимаются известняк и корректирующие добавки - кварцевый песок и гидроксид алюминия. Расчет коэффициента насыщения на втором этапе производится по формуле 7, но уже на формирование в клинкере трехкальциевого алюмината 3СаО·Al2O3 (коэффициент при Al2O3 равен 1,65)

На втором этапе расчета определяется количество корректирующих добавок, необходимых для введения в сырьевую смесь и получения портландцемента с требуемыми модульными характеристиками.

ПРИМЕР 1

На основе сырьевых компонентов, химический состав которых приведен в табл.1, на первом этапе производился расчет сырьевой смеси высокосульфатного клинкера на формирование в нем моноалюмината кальция по формуле 7 с модульными характеристиками КН=1 и СН=0. При СН=0 в сырьевой смеси на основе моноалюмината кальция может формироваться сульфоалюминат кальция

В табл.2 приведен расчетный состав сырьевой смеси и химический состав клинкеров, до разложения гипса и после его разложения.

На втором этапе производился расчет типового портландцементного клинкера с модульными характеристиками КН=0,92, n=2,3, р=1,7 на основе клинкера после разложения гипса, как одного из компонентов сырьевой смеси и корректирующих добавок - микрокальцита, гидроксида алюминия и кварцевого песка.

Расчетный состав сырьевой смеси для получения алитового портландцементного клинкера и его химический состав приведен в табл.3.

Окончательно расчет состава сырьевой смеси производится путем умножения количества сырьевых компонентов клинкера, приведенных в табл.2 на количество клинкера, приведенного в табл.3 и суммируются с количеством сырьевых компонентами, приведенных в табл.3.

Фактическое содержание гипса после введения корректирующих добавок уменьшится на

Далее производится расчет количества корректирующих добавок. Количество корректирующих добавок равно разности количества сырьевых компонентов рассчитанных по формулам 10-13 и количеством сырьевых компонентов, рассчитанных на первом этапе и приведенных в табл.2.

Количество корректирующих добавок равно

Отрицательное значение количества глины означает, что вводимое количество глины следует уменьшить.

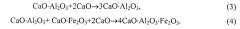

На фиг.1 приведены данные качественного РФА клинкера, приготовленного в соответствии с приведенным выше расчетом и прокаленного при температурах 1150, 1200, 1250 и 1300°С.

Анализ рентгенограмм свидетельствует об отсутствии СаОсв. в клинкере, приготовленном в соответствии с заявленным изобретением, при температуре обжига 1200°С и выше. Стабильный алит формируется уже при температуре обжига 1250°С, о чем свидетельствуют появление при этой температуре характеристических для алита дифракционных максимумов с d=1,76 Å и d=3,04 Å. Дифракционный максимум с d=1,76 Å, характерный для C3S, до температуры 1250°С увеличивается, а начиная с температуры 1250°С, уменьшается. Дифракционный максимум с d=2,28 Å, характерный для C3S, наоборот, до температуры 1250°С уменьшается, а выше - увеличивается, что свидетельствует о превращении части алита в белит по уравнению (3).

Интенсивность дифракционного максимума с d=3,72 Å, характерного для , до температуры 1200°С увеличивается, а выше этой температуры, уменьшается, что свидетельствует о разложении CaSO4 в соответствии с реакцией (6) и распаде вследствие этого . Следует отметить, что при температуре 1200°С в портландцементном клинкере появляется жидкая фаза вследствие плавления феррита кальция CF, т.е. жидкая фаза каталитически воздействует на разложение гипса.

Для определения фактического фазового состава клинкера, приготовленного в соответствии с заявленным изобретением и синтезированного при температуре 1300°С, проведен количественный рентгенофазовый анализ. Результаты количественного рентгенофазового анализа клинкера представлены на фиг.2.

В табл.4 приведены сводные результаты количественного рентгенофазового анализа синтезированного клинкера.

Результаты испытаний свидетельствуют, что при приготовлении клинкера на основе высокосульфатной сырьевой смеси, содержащей более 2,0% SO3, в соответствии с заявленным изобретением сохраняется значительное количество алита.

На основе полученного при температуре 1300°С клинкера были приготовлен цемент путем совместного помола клинкера с природным гипсом. Активность цемента определяли на кубиках с размером 2×2×2 см, приготовленных из цементного теста нормальной густоты.

Результаты определения физико-механических свойств цементов представлены в табл.5 и табл.6.

ПРИМЕР 2

На основе сырьевых компонентов, химический состав которых приведен в табл.2 на первом этапе производился расчет сырьевой смеси высокосульфатного клинкера на формирование в нем моноалюмината кальция по формулам 7 и 8 с модульными характеристиками КН=1 и СН=1. При СН=1 в сырьевой смеси на основе моноалюмината кальция может формироваться сульфоалюминат кальция , а на основе белита - сульфоспуррит

В табл.7 приведен расчетный состав сырьевой смеси и химический состав клинкеров, до разложения гипса и после его разложения.

На втором этапе производился расчет алитового портландцементного клинкера с модульными характеристиками КН=0,92, n=2,3, р=1,7 на основе клинкера после разложения гипса, как одного из компонентов сырьевой смеси и корректирующих добавок - микрокальцита, гидроксида алюминия и кварцевого песка.

Расчетный состав сырьевой смеси для получения алитового портландцементного клинкера и его химический состав приведен в табл.8.

Окончательно расчет состава сырьевой смеси производится путем умножения количества сырьевых компонентов клинкера, приведенных в табл.7 на количество клинкера, приведенного в табл.8 и суммируются с количеством сырьевых компонентами, приведенных в табл.8.

Далее производится расчет количества корректирующих добавок. Количество корректирующих добавок равно разности количества сырьевых компонентов, рассчитанных по формулам 18-21, и количеством сырьевых компонентов, рассчитанных на первом этапе и приведенных в табл.7.

Количество корректирующих добавок равно

Отрицательное значение количества глины также как и в примере 1 означает, что вводимое количество глины следует уменьшить.

Фактическое содержание гипса после введения корректирующих добавок уменьшится на

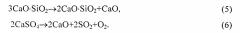

На фиг.3 приведены данные качественного РФА клинкера, приготовленного в соответствии с приведенным выше расчетом и прокаленного при температурах 1100, 1200, 1300 и 1350°С.

Анализ рентгенограмм свидетельствует об отсутствии СаОсв. в клинкере, приготовленном в соответствии с заявленным изобретением, при температуре обжига выше 1300°С. Стабильный алит формируется при температуре обжига 1350°С, о чем свидетельствуют появление при этой температуре характеристических для алита дифракционных максимумов с d=1,76 Å и d=3,02 Å.

Интенсивность дифракционного максимума с d=3,72 Å, характерного для , до температуры 1300°С увеличивается, а выше этой температуры, не фиксируется, что свидетельствует о разложении CaSO4 в соответствии с реакцией (6) и распаде вследствие этого . По данным качественного РФА видно, что до температуры обжига 1300°С выделяется значительное количество гипса CaSO4, фиксируемое по дифракционному максимуму с d=3,47 Å. Остатки гипса фиксируются даже при температуре 1350°С.

Для определения фактического фазового состава клинкера, приготовленного в соответствии с заявленным изобретением и синтезированного при температуре 1350°С, проведен количественный рентгенофазовый анализ. Результаты количественного рентгенофазового анализа клинкера представлены на фиг.4.

В табл.9 приведены сводные результаты количественного рентгенофазового анализа синтезированного клинкера.

Результаты испытаний свидетельствуют, что при приготовлении клинкера на основе высокосульфатной сырьевой смеси, изначально содержащей 12,7% SO3, в соответствии с заявленным изобретением, сохраняется значительное количество алита.

На основе полученного при температуре 1350°С клинкера был приготовлен цемент путем совместного помола клинкера с природным гипсом. Активность цемента определяли на кубиках с размером 2×2×2 см, приготовленных из цементного теста нормальной густоты.

Результаты определения физико-механических свойств цементов представлены в табл.10 и табл.11.

Данные примеров свидетельствуют, что используя предлагаемое изобретение, в синтезируемом на основе высокосульфатной сырьевой смеси клинкере, удается сохранить значительное количество алита.

Количество корректирующих добавок зависит от модульных характеристик синтезируемого клинкера. При ограничении модульных характеристик портландцементного клинкера КН=0,92-0,98, n=2,0-3,0, р=1,7-4,0 минимальное количество добавок, равное 4,0%, вводится с минимальными значениями модульных характеристик, т.е. КН=0,92, n=2,0, р=1,7, и при минимальном количестве вводимого гипса, т.е. СН=0.

Максимальное количество корректирующих добавок, равное 23,0%, вводится с максимальными значениями модульных характеристик, т.е. KH=0,98, n=3,0, р=4,0, и при максимальном количестве вводимого гипса, т.е. СН=1.

Количество изымаемой из сырьевой смеси глины коррелируется с количеством вводимых в сырьевую смесь добавок, т.е. минимальное количество изымаемой глины соответствует минимальному количеству вводимых добавок, а максимальное количество изымаемой глины соответствует максимальному количеству вводимых добавок, при тех же модульных характеристиках клинкера.

Библиографический список

1. Бутт Ю.М. Технология цемента и других вяжущих материалов / Ю.М. Бутт // М., Стройиздат, 1964 г.

2. Тейлор X. Химия цемента / Х. Тейлор. Пер с англ. - М.: Мир, 1996. - 560 с.

3. Anders Rooma Nielsen; Combustion of large solid fuels in cement rotary kilns // DTU Chemical Engineering, Department of Chemical and Biochemical Engineering, 2012, 237 p. Режим доступа: http://www.chec.kt.dtu.dk/upload/kt-chec/thesis%20anders%20rooma%20nielsen%20-%20fil%20fra%20trykkeri.pdf.

4. Sayed Horcoss Influence of the clinker SO3 on the cement characteristics / Horcoss Sayed, Ltief Roger, RizkToufic // Cement And Concrete Research 41 (2011), p.913-919. Режим доступа: http://www.sciencedirect.com/science/article/pii/S0008884611001268

5. Sayed Horkoss Calculation of the C3A Percentage in High Sulfur Clinker / Horcoss Sayed, Ltief Roger, RizkToufic // International Journal of Analytical Chemistry Volume 2010, Article ID 102146, 5 pages. Режим доступа: http://downloads.hindawi.com/journals/ijac/2010/102146.pdf.

6. Бабушкин, В.И. Термодинамика силикатов / В.И. Бабушкин, Г.М. Матвеев, О.М. Мчедлов-Петросян. - М.: Стройиздат, 1986. - 408 с.

7. Кузнецова, Т.В. Алюминатные и сульфоалюминатные цементы / Т.В. Кузнецова. - М.: Стройиздат, 1986, 208 с.

8. Михеенков, М.А. Прессование как способ получения сульфатированных гидравлических вяжущих / М.А. Михеенков / Вестник МГСУ. - 2011. - №1. - С.131-142.

9. Кинд В.А. Химическая характеристика портландцемента. Л.-М. Госстройиздат, 1932.

10. Атакузиев Т.А. Сульфоминеральные цементы на основе фосфогипса / Т.А. Атакузиев, Ф.М. Мирзоев. - Т.: Из-во «ФАН», 1979. - 152 с.

| Таблица 1 | ||||||

| Термодинамический анализ реакций образования С3А и C4AF по данным работ [6, 7] | ||||||

| №п/п | Реакция | Величина ΔGo, кДж/моль при температуре, К | ||||

| 298 | 1023 | 1200 | 1400 | 1500 | ||

| 1 | 3СаО+Al2O3=3СаО·Al2O3 | -17,0 | -41,8 | -47,0 | -52,9 | -55,7 |

| 2 | 4СаО+Al2O3+Fe2O3·4CaO·Al2O3·Fe2O3 | -49,3 | -64,9 | -64,1 | -60,83 | -58,1 |

| 3 | 3CaO+3Al2O3+CaSO4=3CaO·3Al2O3·CaSO4 | -99,1 | -445,1 | -583,6 | -758,9 | -853,5 |

| 4 | СаО·Al2O3+2СаО=3СаО·Al2O3 | +33,7 | +32,3 | +31,7 | +33,26 | +34,4 |

| 5 | CaO·Al2O3+CaO+2CaO·Fe2O3=4CaO·Al2O3·Fe2O3 | +10,4 | +39,7 | +49,0 | +60,3 | +66,2 |

| 6 | CaO·Al2O3+2CaO+CaO·Fe2O3=4CaO·Al2O3·Fe2O3 | +42,45 | +72,1 | +79,77 | +79.8 | +83,7 |

| Таблица 2 | |||||||||

| Расчетные составы сырьевых смесей и химический состав клинкеров | |||||||||

| Наименование клинкера | Состав сырьевой смеси, мас.% | Химический состав клинкеров, мас.% | |||||||

| МК* | Глина | Гипс | СаО | SiO2 | Al2O3 | Fe2O3 | SO3 | Сумма | |

| Клинкер до разложения гипса | 71,31 | 25,71 | 2,98 | 64,66 | 20,39 | 8,06 | 4,79 | 2,10 | 100 |

| Клинкер после разложения гипса | 71,31 | 25,71 | 2,98 | 66,05 | 20,83 | 8,23 | 4,89 | 0 | 100 |

| *- микрокальцит |

| Таблица 3 | ||||||||||

| Расчетные составы сырьевых смесей и химический состав клинкеров | ||||||||||

| Наименование клинкера | Состав сырьевой смеси, мас.% | Химический состав клинкера, мас.% | ||||||||

| МК1 | ГА2 | К3 | ПК4 | CaO | SiO2 | Al2O3 | Fe2O3 | SO3 | Сумма | |

| Клинкер портландцементный | 30,7 | 0 | 63,3 | 6,0 | 68,2 | 22,1 | 6,1 | 3,6 | 0 | 100,0 |

| Таблица 4 | |

| Результаты количественного РФА синтезированного клинкера | |

| Наименование минеральной фазы | Содержание, мас.%, в клинкере |

| Трехкальциевый силикат C3S | 77,8 |

| Четырехкальциевый алюмоферрит C4AF | 15,3 |

| Двухкальциевый силикат C2S | 6,9 |

| Таблица 5 | ||||||||

| Результаты испытаний портландцемента* | ||||||||

| Наименование клинкера | Вещественный состав | SO3, % | S, м2/ кг | R008, % | НГ, % | Сроки схватывания, ч-мин. | ||

| Клинкер | гипс | нач. | кон. | |||||

| Клинкер, приготовленный в соответствии с заявленным изобретением | 96 | 4 | 3,96 | 348 | 12,7 | 2-50 | 4-15 | |

| *S - удельная поверхность; R008 - остаток на сите №008; В/Ц - водоцементное соотношение; НГ - нормальная густота | ||||||||

| 1 - микрокальцит; | ||||||||

| 2 - гидооксид алюминия; | ||||||||

| 3 - клинкер; | ||||||||

| 4 - песок кварцевый. |

| Таблица 6 | ||||

| Результаты определения активности портландцемента | ||||

| Наименование клинкера | Предел прочности при сжатии, Мпа, через, суток | |||

| 2 | 7 | 14 | 28 | |

| Клинкер, приготовленный в соответствии с заявленным изобретением | 21,8 | 31,1 | 42,5 | 67,3 |

| Таблица 7 | |||||||||

| Расчетные составы сырьевых смесей и химический состав клинкеров | |||||||||

| Наименование клинкера | Состав сырьевой смеси, мас.% | Химический состав клинкеров, мас.% | |||||||

| МК* | Глина | Гипс | CaO | SiO2 | Al2O3 | Fe2O3 | SO3 | Сумма | |

| Клинкер до разложения гипса | 59,8 | 21,3 | 18,9 | 60,3 | 16,5 | 6,6 | 3,9 | 12,7 | 100 |

| Клинкер после разложения гипса | 59,8 | 21,3 | 18,9 | 69,1 | 18,9 | 7,5 | 4,5 | 0 | 100 |

| Таблица 8 | ||||||||||

| Расчетные составы сырьевых смесей и химический состав клинкеров | ||||||||||

| Наименование клинкера | Состав сырьевой смеси, мас.% | Химический состав клинкера, мас.% | ||||||||

| МК5 | ГА6 | К7 | ПК8 | СаО | SiO2 | Al2O3 | Fe2O3 | SO3 | Сумма | |

| Клинкер портландцементный | 20,8 | 0 | 72,9 | 6,4 | 68,3 | 22,1 | 6,0 | 3,6 | 0 | 100,0 |

| 5 - микрокальцит; | ||||||||||

| 6 - гидpоксид алюминия; | ||||||||||

| 7 - клинкер; | ||||||||||

| 8 - песок кварцевый. |

| Таблица 9 | |

| Результаты количественного РФА синтезированного при температуре 1350°C клинкера | |

| Наименование минеральной фазы | Содержание, мас.%, в клинкере |

| Трехкальциевый силикат C3S | 65,9 |

| Четырехкальциевый алюмоферрит C4AF | 11,7 |

| Двухкальциевый силикат C2S | 22,5 |

| Таблица 10 | ||||||||

| Результаты испытаний портландцемента* | ||||||||

| Наименование клинкера | Вещественный состав | SO3, % | S, м2/кг | R008, % | НГ, % | Сроки схватывания, ч-мин. | ||

| клинкер | гипс | нач. | кон. | |||||

| Клинкер, приготовленный в соответствии с заявленным изобретением | 100 | - | 12,7 | 378 | 3,1 | 28,3 | 1-50 | 2-15 |

| *S - удельная поверхность; R008 - остаток на сите №008; В/Ц - водоцементное соотношение; НГ - нормальная густота |

| Таблица 11 | ||||

| Результаты определения активности портландцемента | ||||

| Наименование клинкера | Предел прочности при сжатии, МПа, через, суток | |||

| 2 | 7 | 14 | 28 | |

| Клинкер, приготовленный в соответствии с заявленным изобретением | 10,1 | 14,7 | 20,0 | 44,7 |

1. Способ корректировки состава алитового портландцементного клинкера на основе высокосульфатной сырьевой смеси, состоящей из карбонатной породы, глины, гипса и корректирующих добавок, включающий сушку сырьевых компонентов, экспресс-анализ их химического состава, расчет состава сырьевой смеси, ее шихтовку, совместный помол компонентов сырьевой смеси, гомогенизацию, кальцинацию, обжиг сырьевой смеси до клинкера и его помол с технологическими добавками, отличающийся тем, что при содержании в сырьевой смеси SO3 более 2,0% расчет состава сырьевой смеси ведут в два этапа, на первом этапе расчет ведут на формирование в клинкере портландцемента моноалюмината кальция СА при коэффициенте насыщения КН=1 и степенях насыщения СН=0 или СН=1, а на втором этапе расчет ведут на основе сырьевой смеси, компонентами которой являются клинкер, полученный на первом этапе расчета без учета SO3, и корректирующие добавки, при этом расчет ведут на получение алитового портландцементного клинкера, содержащего C3S, C2S и C4AF при коэффициентах насыщения от КН=0,92 до 0,98, глиноземистых модулях от p=1,7 до 4,0 и кремнеземных модулях от n=2,0 до 3,0, а при шихтовке сырьевой смеси ее расчетный состав корректируют путем уменьшения количества рассчитанной глины от 4,0 до 20% и введения корректирующих добавок от 4,0 до 23%.

2. Способ по п.1, отличающийся тем, что в качестве корректирующей добавки вводят кварцевый песок.

3. Способ по п.1, отличающийся тем, что в качестве корректирующей добавки вводят гидроксид алюминия.

4. Способ по п.1, отличающийся тем, что в качестве корректирующей добавки вводят карбонатную породу.