Регенерация очистительных слоев с помощью струйного компрессора в открытом контуре

Иллюстрации

Показать всеИзобретение относится к способу регенерации очистительного слоя, находящегося в сосуде, который применяется в процессах полимеризации олефинов, а также к системе регенерации очистительного слоя, находящегося в сосуде при выполнении вышеуказанного процесса. В способе используется цикл с открытым контуром. Осуществляют рециркуляцию части среды, выходящей из сосуда, в качестве подвергающейся рециркуляции композиции. Остальную часть удаляют в атмосферу. Способ включает стадии: а) обеспечение инертного газа, находящегося при первом давлении Р1; б) соединение инертного газа с подвергающейся рециркуляции композиции, поступающей из сосуда, с получением регенерирующей композиции, находящейся при втором давлении Р2; в) направление регенерирующей композиции в сосуд с целью регенерации очистительного слоя. Подвергающаяся рециркуляции композиция находится при третьем давлении Р3, таким образом, что Р1>Р2>Р3. Технический результат - разработка способа и системы регенерации очистительного слоя в один проход, которые позволяют снизить потребление инертного газа. 2 н. и 20 з.п. ф-лы, 9 ил., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам регенерации очистительных слоев, например, применяемых для очистки сырья в процессах полимеризации полиэтилена.

Предпосылки создания изобретения

Для регенерации очистительных слоев, применяемых в процессах полимеризации олефинов, требуется большой поток азота или другого газа для теплопереноса, но такую обработку осуществляют всего в течение нескольких часов в год. В данной области техники наблюдается тенденция, заключающаяся в осуществлении одного прохода через систему азота в качестве инертной нагревающей и охлаждающей текучей среды, которая также содержит регенерирующий газ и уносит полученные примеси в факел. Высокое абсолютное и пиковое потребление азота, а также применение факела повышает эксплуатационные и капитальные издержки.

Была разработана альтернативная конструкция, в которой применяют закрытый контур рециркуляции азота. К сожалению, капитальные издержки оказались очень высокими в силу необходимости охлаждать рециркулирующий газ перед сжатием в нагнетателе или механическом компрессоре. Такое охлаждение также может привести к конденсации воды, являющейся побочным продуктом регенерации осушителя. Поэтому требуются дополнительные издержки, связанные с разделением и утилизацией веществ. Также существует опасность того, что подвергаемые рециркуляции остаточные углеводороды могут осесть в виде кокса на нагревательных элементах установленного на линии электрического нагревателя, имеющих очень высокую температуру. Поскольку содержание примесей увеличивается, в ходе некоторых стадий регенерации контур не может быть полностью закрытым.

В патенте US 4 424 144 (Pryor и др.) описаны формованные продукты, полученные из цеолита ЗА в виде гранул или экструдата, не содержащие остаточного связующего. Как гранулы, так и экструдат можно применять для сушки смеси, включающей углеводородное соединение, например смеси этилена и воды. В патенте описан способ регенерации цеолита с помощью продувания азотом в лабораторном баллоне. В опубликованных патентных заявках US 20040106752 и 20050043497 (Gindelberger и др.) описан очистительный слой молекулярного сита, используемый для очистки этилена перед полимеризацией в лабораторном масштабе. Однако в данных публикациях, по-видимому, отсутствует описание применения инертного газа при трубопроводном давлении, или способов, или систем регенерации слоев очистки олефинов с открытым контуром.

Таким образом, в данной области техники существует потребность в решении вышеуказанных проблем, связанных со способами регенерации азотом в один проход, а также существует потребность в ликвидации затрат и проблем, связанных со способами регенерации очищающих слоев в закрытом контуре.

Краткое описание сущности изобретения

В настоящем описании описаны способы регенерации очищающих слоев с использованием текучей композиции, включающей компонент на основе инертного газа, причем его подают при давлении Р1, которое превышает давление Р2 регенерационной композиции, которую направляют в регенерируемый очищающий слой. Компонент на основе инертного газа можно подавать при давлении, которое, по меньшей мере, в 1,5 раза, или, по меньшей мере, в 2 раза, или, по меньшей мере, в 3 раза, или, по меньшей мере, в 4 раза, или более чем в 4 раза превосходит давление регенерирующей композиции, которую направляют в сосуд, содержащий регенерируемый очищающий слой. Выгодным образом, компонент на основе инертного газа можно подавать через трубопровод при трубопроводном давлении в некоторых предпочтительных вариантах. В других предпочтительных вариантах инертный газ можно обеспечивать с помощью генератора инертного газа, как описано в настоящем описании.

Для компримирования смеси инертного газа до давления P1, a возвращенной части инертного газа и накопленных регенерационных газов до давления Р3 можно применять один или более струйных или термических компрессоров, причем в качестве движущего газа применяют свежий инертный газ, например азот. В таких предпочтительных вариантах сырье, поступающее в компрессор, будет также включать возвращенную часть регенерационного газа, полученную из сосуда, содержащего регенерируемый очищающий слой. В таких способах Р1>Р2>РЗ. Такие способы можно назвать способами рециркуляции с «открытым контуром», поскольку часть инертного газа и накопленного регенерационного газа подвергают рециркуляции, а часть направляют в факел или какой-либо другой процесс или место. Если применяют более одного компрессора, последние могут быть установлены параллельно, последовательно или в комбинации таких способов расположения (например, два компрессора могут быть установлены последовательно, причем параллельно с каждым из них может быть установлено еще по одному компрессору).

Одно из преимуществ описанных в настоящем описании способов может заключаться в том, что струйный компрессор не требует непрерывного предварительного охлаждения поступающего в него сырья. Температура выгрузки такого компрессора, по существу, является средневзвешенным значением температур рециркулирующего потока и потоков свежего инертного газа. В определенных предпочтительных вариантах между компрессором и сосудом может быть обеспечено нагревание (или охлаждение) смешанного потока. В определенных предпочтительных вариантах может быть обеспечено непостоянное нагревание или охлаждение возвращенного потока газа перед подачей в компрессор. В определенных предпочтительных вариантах вместо нагревания или охлаждения смешанного потока может быть обеспечено нагревание (или охлаждение) только потока инертного газа, поскольку при этом не наблюдается избыточного падения давления в рециркуляционной системе и поскольку нагреватель/охладитель контактирует только с потоком инертного газа, вероятность образования кокса значительно снижается или устраняется вовсе.

Кроме того, в настоящем описании описаны системы, предназначенные для осуществления указанных способов.

Краткое описание чертежей

Фиг. 1-5 представляют собой блок-схемы предпочтительных вариантов способов и систем, описанных в настоящем описании.

На фиг. 6-9 приведены результаты компьютерного моделирования, представляющие собой температурные профили системы по сравнительному примеру, не имеющей особенностей, описанных в настоящем описании, а также трех предпочтительных вариантов способов настоящего изобретения соответственно, на которых показаны расчетные температуры потоков инертного газа (движущего газа), подвергающейся рециркуляции композиции (на входе в компрессор) и регенерирующей композиции (на выходе из компрессора) в ходе цикла осуществления способа по настоящему изобретению.

Однако следует отметить, что фиг. 1-5 приведены не в нужном масштабе и иллюстрируют только типичные предпочтительные варианты настоящего описания, поэтому их не следует считать ограничивающими объем настоящего изобретения, поскольку в настоящем описании могут быть приведены другие настолько же эффективные предпочтительные варианты.

Подробное описание сущности изобретения

Следует понимать, что используемая в настоящем описании терминология нацелена только на описание конкретных предпочтительных вариантов и не предназначена для ограничения объема настоящего изобретения. Также следует отметить, что применение в настоящем описании и приложенной формуле изобретения формы единственного числа включает ссылки на множественное число, если не указано иное.

Для регенерации очистительных слоев, применяемых в процессах полимеризации олефинов, требуется большой поток азота или другого газа для теплоперепоса, но такую обработку осуществляют всего в течение нескольких часов в год. Как правило, в установке для полимеризации олефина имеется несколько очистительных слоев. В режиме очистки слои могут быть реакционно-способными, то есть в слоях могут происходить одна или более химических реакций между материалом слоя и примесями при контактировании с загрязненным этиленом, пропиленом или сомономерами, такими как бутен, гексен, октен и тому подобные, или разбавителями, например этаном, пропаном, бутаном, изопентаном, гексаном, азотом, или слои могут быть не реакционно-способными - в этом случае примеси абсорбируются на или в материале слоя. Материал слоя не является предметом настоящего описания, но он может, например, представлять собой комплекс меди, комплекс алюминия и тому подобные вещества. В одном и том же сосуде могут находиться два или более различных материалов слоя, например, они могут находиться один над другим или быть наложенными со смещением. Как правило, при этом может уменьшаться общая продолжительность регенерации, а также потребление инертного газа по сравнению со случаем, когда материалы слоев находятся в разных сосудах. Поскольку в реакторах полимеризации, расположенных ниже по потоку от очищающих слоев, применяют высокочистый азот, некоторые из указанных слоев применяют для очистки азота от воды и кислорода, которые считаются ядами для катализаторов полимеризации олефинов.

Обычная установка для полимеризации этилена может включать шесть сосудов, предназначенных для очистки этилена, два или три сосуда для очистки сомономера и два или три сосуда для очистки азота, некоторые из сосудов могут быть установлены параллельно, а некоторые - последовательно, таким образом, можно осуществлять регенерацию некоторых слоев, в то время как другие слои работают в режиме очистки. Для регенерации таких очищающих слоев в данной области техники зачастую применяют азот в один проход в качестве инертной нагревающей и охлаждающей текучей среды, которая также доставляет весь регенерирующий газ и уносит накопленные примеси в факел или другое устройство для разложения. Высокое абсолютное и пиковое потребление азота и наличие факела увеличивают эксплуатационные и капитальные издержки.

Альтернативой применению однопроходных способов и систем является применение способа и системы с закрытым контуром. К сожалению, капитальные издержки в данном случае очень высоки в силу необходимости охлаждать рециркулирующий газ перед сжатием в нагнетателе или механическом компрессоре. Такое охлаждение также может привести к конденсации воды, являющейся побочным продуктом регенерации осушителя. Поэтому требуются дополнительные издержки, связанные с разделением и утилизацией веществ. Также существует опасность того, что подвергающиеся рециркуляции остаточные углеводороды могут осесть в виде кокса на нагревательных элементах установленного на линии электрического нагревателя, имеющих очень высокую температуру. Поскольку содержание примесей увеличивается, в ходе некоторых стадий регенерации контур не может быть полностью закрытым.

В настоящем описании описаны способы и системы для регенерации очищающих слоев с использованием открытого контура, в котором часть выходящей из сосуда среды подвергают рециркуляции, а остаток удаляют из системы, например, в факельную систему. Обеспечен компонент на основе инертного газа (который иногда в настоящем описании называют движущим газом, теплообменной текучей средой или газом (для) теплопереноса), причем его подают при давлении, превышающем давление регенерируемого очищающего слоя. В определенных предпочтительных вариантах инертный газ можно подавать при давлении, которое, по меньшей мере, в 2 раза, или, по меньшей мере, в 3 раза, или, по меньшей мере, в 4 раза, или более чем в 4 раза превосходит давление в сосуде, содержащем регенерируемый очищающий слой. Выгодным образом, давление инертного газа, по меньшей мере, в 2 раза превышает давление в сосуде, в котором осуществляют регенерацию, с целью обеспечения адекватной скорости потока через регенерируемый слой. Хотя давление, превышающее давление регенерации менее чем в 2 раза может быть подходящим, при таком давлении может пострадать эффективность регенерации. С другой стороны, при применении давления, которое более чем примерно в 4 раза превышает давление регенерации, эффективность регенерации не повышается в такой степени, чтобы увеличенное давление инертного газа было оправданным. Однако, если это необходимо, можно применять более высокое давление.

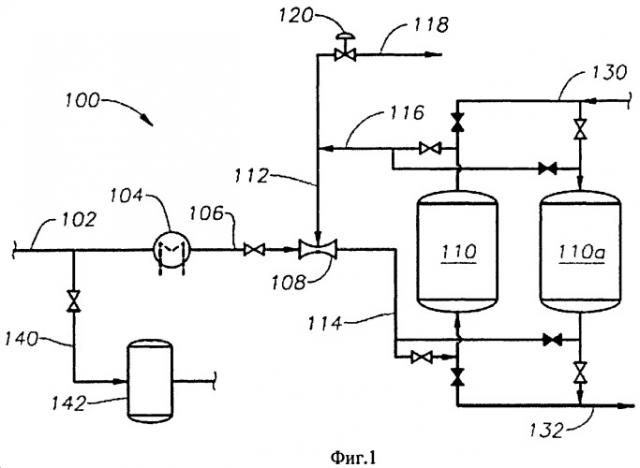

На чертежах, в которых одинаковые численные обозначения присвоены одинаковым или аналогичным компонентам, если не указано иное, фиг. 1-5 представляют собой блок-схемы процесса в соответствии с пятью примерами предпочтительных вариантов способов и систем по настоящему описанию. Лица, квалифицированные в данной области техники, на основании чертежей и настоящего описания поймут, что существуют альтернативы таких предпочтительных вариантов, и им будет понятно, что такие вариации входят в объем настоящего изобретения. Схема предпочтительного варианта 100, приведенная на фиг.1, включает подающий трубопровод 102 для азота или другого инертного газа. Такой газ в настоящем описании иногда называют трубопроводным азотом, если в качестве инертного газа применяют азот. Подаваемый трубопроводный азот, как правило, имеет температуру окружающей среды (примерно 20°С) и давление, составляющее 100 фунт./кв.дюйм (отн.) (690 кПа) или более. По трубопроводу 102 инертный газ направляют в первый нагреватель 104. Количество передаваемого тепла зависит необходимой температуры регенерации. Нагреватель 104 может нагревать газ в трубопроводе 102 до температуры 200°С или более. Энергию, передаваемую нагревателем 104, можно регулировать с целью обеспечения целевой температуры смешанного газового потока для регенерации в трубопроводе 114. После этого инертный газ направляют по трубопроводу 106 в струйный компрессор 108 (который иногда называют термическим компрессором или эжектором), который предназначен для смешивания инертного газа с подвергающимся рециркуляции потоком в трубопроводе 112, возвращаемым из сосуда 110, а также для увеличения давления подвергающегося рециркуляции потока до значения, которое позволит регенерирующей композиции проходить через регенерируемый слой.

Полученная регенерирующая композиция проходит через трубопровод 114 и попадает в сосуд 110, содержащий регенерируемый материал. Состав регенерирующей композиции в трубопроводе 114 представляет собой примерно средневзвешенную величину составов композиций в трубопроводе 106 и 112. Поскольку выделяющиеся примеси являются только незначительным компонентом подвергающегося рециркуляции газа, состав композиции в трубопроводе 114 очень близок к составу композиции трубопроводного инертного газа в трубопроводе 106. Поскольку составы движущего газа и подвергающегося рециркуляции газа, по существу, одинаковы, температура вещества, выходящего из струйного компрессора 108 в трубопровод 114, по существу, представляет собой средневзвешенное значение температуры движущего газа в трубопроводе 106 и температуры подвергающегося рециркуляции газа в трубопроводе 112. В ходе цикла нагревания слоя температура движущего газа в трубопроводе 106 превышает температуру подвергающегося рециркуляции газа в трубопроводе 112. В ходе цикла охлаждения слоя температура движущего газа в трубопроводе 106 ниже, чем температура подвергающегося рециркуляции газа в трубопроводе 112. Давление в трубопроводе 114 будет превышать давление в рециркуляционном трубопроводе 112 на величину падения давления в регенерируемом слое и трубопроводах. Давление в трубопроводе движущего газа 106 должно, по меньшей мере, в 1,5 раза превышать абсолютное давление в трубопроводе 114, в типичных предпочтительных вариантах, оно должно, по меньшей мере, в 2 раза превышать давление в трубопроводе 114. Повышенное отношение давления в трубопроводе 106 к давлению в трубопроводе 114 позволит возвращать большее количество рециркуляционного газа из трубопровода 112, а также снизить потребление свежего движущего газа из трубопровода 106 без изменения скорости потока в трубопроводе 114.

После регенерации композиция проходит через сосуд 110, в котором осуществляют ее контактирование с материалом регенерируемого слоя, а среда, выходящая из сосуда 110, поступает в сточный трубопровод 116. Часть выходящей среды в сточном трубопроводе 116 возвращают через трубопровод 112, а невозвращаемую порцию удаляют, например, путем направления в факельную систему по трубопроводу 118. Для облегчения регулирования давления в сосуде 110 можно применять регулятор обратного давления 120, с помощью которого давление в трубопроводе 118 регулируют таким образом, чтобы оно соответствовало скорости добавления свежего инертного газа в трубопровод 106. В ходе определенных промежутков обычного цикла регенерации, например в ходе охлаждения регенерированного сосуда 110, не подвергаемую возврату часть можно удалить в атмосферу, поскольку в этом случае инертный газ не содержит углеводородов.

Схема, приведенная на фиг.1, позволяет ввести дополнительные очистительные сосуды, установленные параллельно сосуду 110. Дополнительные сосуды можно регенерировать одновременно с сосудом 110, или, в более частой ситуации, они могут работать в нормальном режиме очистки (как сосуд 110а на схеме), пока сосуд 110 подвергают регенерации. В ходе нормальной очистительной работы подлежащий очистке газ или жидкость подают по трубопроводу 130, он проходит через один или более сосудов 110а и выходит через трубопровод 132, и его направляют в производственный процесс. Лица, квалифицированные в данной области техники, поймут, что на фиг.1 закрытые клапаны обозначены как закрашенные. После завершения цикла регенерации сосуда 110 его можно вернуть в очистительный режим, а один из других сосудов регенерировать с использованием тех же нагревателя 104 и струйного компрессора 108, которые применяли для работы с сосудом 110, при этом соответствующие клапаны открывают или закрывают.

На фиг.2 показана одна из нескольких возможных модификаций способа и системы в соответствии с фиг.1. В предпочтительном варианте 200 отражен случай, в котором два или более сосуда 110 и с 110а по 110n (сосуд 110 n не показан в целях краткости, n представляет собой число) могут содержать одинаковые или различные слои, подлежащие регенерации. На большинстве установок для полимеризации олефинов имеются слои различного типа и объема, время от времени требующие регенерации. В таких предпочтительных вариантах, несмотря на то, что одиночный компрессор может удовлетворять всем требованиям, в определенных предпочтительных вариантах, например в предпочтительном варианте 200, каждый из сосудов 110 и с 110а по 110n или группы сосудов с аналогичными слоями, подлежащими регенерации, могут быть оснащены отдельными струйными компрессорами 108 и с 108а по 108n (струйный компрессор 108n не показан в интересах краткости). В этом и аналогичных предпочтительных вариантах струйные компрессоры могут быть одинаковыми или различными в отношении производительности, отношения производительности и других параметров сжатия. В качестве конкретного примера на фиг.2 показаны трубопроводы 106 и 106а, по которым предварительно нагретый трубопроводный азот подают в струйные компрессоры 108 и 108а с целью его соединения с подвергающимися рециркуляции потоками, поступающими по трубопроводам 112 и 112а с получением регенерирующих композиций, подаваемых через трубопроводы 114 и 111а в сосуды 110 и 110а. Выходящие из сосудов 110 и 110а композиции поступают в трубопроводы 116 и 116а соответственно, а подвергающаяся рециркуляции часть вещества из каждого из сосудов поступает по трубопроводам 112и 112а в струйные компрессоры 108 и 108а, в то время как невозвращаемые части направляют по трубопроводам 118 и 118а в факельную систему, при этом давление регулируют с помощью регуляторов 120 и 120а. Одна из вариаций предпочтительного варианта 200, которая не показана, но считается входящей в объем настоящего изобретения, может заключаться в направлении отдельных потоков сырьевого инертного газа по трубопроводам 102 и 102а в отдельные предварительные нагреватели 104 и 104а. Таким образом, если предварительный нагреватель не работает, в ходе регенерации другого слоя можно использовать второй предварительный нагреватель, или размер и расположение предварительного нагревателя можно оптимизировать для каждого сосуда или группы аналогичных сосудов.

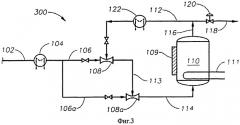

На фиг.3 показан предпочтительный вариант 300, включающий другие вариации способов и систем по настоящему описанию. В предпочтительном варианте 300 применяют первый и второй струйные компрессоры 108 и 108а, установленные последовательно. Компрессоры 108 и 108а могут быть одинаковыми или различными в отношении производительности, конструкционных материалов и других рабочих и конструктивных параметров. Компрессор 108 может сжимать смесь инертного газа и подвергающейся рециркуляции композиции от давления Р1 и температуры Т1 до давления Р2 и температуры Т2, причем Р1 и Т1 представляют собой соответственно давление и температуру подвергающейся рециркуляции композиции в трубопроводе 112, а Р2 и Т2 представляют собой соответственно температуру и давление регенерирующей композиции в трубопроводе 113. Компрессор 108а сжимает регенерирующую композицию до давления Р3 и температуры Т3 в трубопроводе 114, причем Р1<Р2<Р3.

Другое необязательное свойство, схематически отраженное на фиг.3, заключается в оснащении трубопровода 112 теплообменником 122 с целью нагревания или охлаждения подвергающейся рециркуляции композиции. Теплообменник 122 может соответствовать любому типу, например, быть электрическим или паровым, но, в определенных предпочтительных вариантах, тепло можно сообщать через непрямой теплообменник с помощью текучей теплообменной среды, такой как вода под давлением или DOWTHERM. Добавление тепла в теплообменнике 122 снизит требуемую температуру в трубопроводе 106 при сохранении температуры регенерирующего газа в трубопроводе 114. В других предпочтительных вариантах теплообменник 122 может представлять собой охладитель, в котором для охлаждения подвергающегося рециркуляции потока в трубопроводе 112 применяют воздух, воду или другую текучую среду. Такое охлаждение уменьшит температуру в трубопроводе 114 и, таким образом, ускорит охлаждение слоя в сосуде 110.

Два других необязательных свойства, показанные на фиг.3, заключаются в установке теплообменной рубашки или теплообменной панели или панелей 109, а также теплообменной спирали или спиралей 111, причем каждое из этих устройств можно применять для нагревания или охлаждения. Рубашка или панель 109 и спираль или спирали 111 могут быть электрическими или работать с использованием текучей среды для теплопереноса, такой как вода, пар, гликоль или даже такой газ, как водород, азот, аргон и смеси перечисленного.

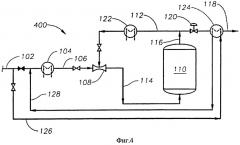

На фиг.4 показан предпочтительный вариант 400, включающий еще один аспект способов и систем в соответствии с настоящим описанием. В предпочтительном варианте 400 для предварительного нагревания инертного газа в трубопроводе 102 с помощью неподвергающейся рециркуляции части композиции, выходящей из сосуда 110, протекающей через трубопровод 118, установлены теплообменник 124 и трубопроводы 126 и 128. В одной из вариаций данного предпочтительного варианта часть (или всю) не подвергаемой рециркуляции выходящей среды можно направлять в теплообменник, установленный в трубопроводе 102. Предварительное нагревание газа, поступающего в нагреватель 104, можно выгодным образом использовать в ходе стадии нагревания цикла регенерации. В ходе охладительной части цикла поток газа через трубопровод 126 прекращают, и охлажденный инертный газ проходит через трубопровод 102 непосредственно в нагреватель 104. Нагревание в нагревателе 104 в ходе такой стадии охлаждения можно также выключить, таким образом, через трубопровод 106 в струйный компрессор 108 будет поступать холодный инертный газ.

На фиг.5 показан еще один предпочтительный вариант, в котором два или более слоя работают последовательно, но установлены так, что поток регенерирующего газа может поступать последовательным образом в ходе некоторых частей цикла, и независимо в другое время. Слои могут находиться в одном и том же сосуде, как показано на чертеже, или в различных сосудах. Примеры, в которых схему фиг.5 можно использовать выгодным образом, можно наблюдать, если слои имеют различную целевую пиковую температуру регенерации или один из слоев требует добавления второго регенерирующего газа (такого как водород) в ходе частей цикла. В одном из примеров, начальный цикл нагревания можно осуществлять с целью подачи горячего газа из струйного компрессора 108 по трубопроводу 114, через слой 134, затем слой 134а, с последующим возвращением в струйный компрессор по трубопроводам 116 и 112. Если для одного из слоев, например 134а, достигнуты температурные пределы, цикл можно изменить таким образом, чтобы нагревание слоя 134 продолжалось путем направления газа через трубопровод 114, слой 134, трубопровод 136, трубопровод 116а и трубопровод 112. При этом газ обходит слой 134а. В ходе части цикла регенерации регенерирующий газ можно также пропускать через трубопроводы 114а, 136, слой 134а, трубопроводы 116 и 112. При этом газ обходит слой 134.

В определенных предпочтительных вариантах можно применять различные комбинации свойств, показанных на фиг. 1-5, что является очевидным для лиц, квалифицированных в данной области техники. Такие изменения считаются входящими в объем настоящего изобретения.

Если вновь вернуться к фиг.1, видно, что указаны трубопровод 140 и сосуд 142, представляющие направление инертного газа в собственный сосуд или сосуды очистки, например, с целью удаления воды и кислорода. Очищенный инертный газ затем направляют в реактор полимеризации (не показан), например, с помощью вспомогательного компрессора. В определенных предпочтительных вариантах некоторую часть очищенного инертного газа можно использовать для регенерации других слоев, если это требуется.

Пример цикла регенерации в соответствии со способами и системами, описанными в настоящем описании, включает период начального сброса давления, в ходе которого регенерируемый сосуд разгерметизируют с выводом вещества, например, в факельную систему. После этого сосуд можно продуть инертным газом с целью удаления присутствующих углеводородов и других легче удаляемых примесей, после чего осуществляют период нагревания, в ходе которого один или более нагревателей, доступных (или установленных) в системе, включены. В настоящем описании более подробно описано, что эта методика может включать одну или более запрограммированных (или незапрограммированных) стадий изменения температуры. После завершения регенерации, о чем делают вывод на основании обычных испытаний потока, выходящего из сосуда, или после выдерживания определенного времени при повышенной температуре нагреватели выключают или уменьшают нагревание, и осуществляют циркуляцию охлаждающего инертного газа в сосуде. На данной стадии некоторую часть выходящего потока сосуда можно стравить в атмосферу или направить в факельную систему. В одном из предпочтительных вариантов вещества пропускают в обход струйного компрессора 108 в ходе всего цикла охлаждения или его части, при этом горячие газы из сосуда 110 удаляют по трубопроводу 118. В другом предпочтительном варианте струйный компрессор 108 применяют для рециркулирования нагретого рециркулирующего потока 112 и смешивания его с движущим газом, имеющим температуру окружающей среды, в трубопроводе 106. В другом предпочтительном варианте осуществляют предварительное охлаждение подвергающегося рециркуляции вещества в трубопроводе 112 с помощью теплообменника 122, что показано на фиг.3, с целью ускорения охлаждения сосуда 110 без увеличения скорости потока в трубопроводе 106.

На фиг.6 показаны результаты компьютерного моделирования, представляющие собой температурные профили в ходе цикла регенерации по сравнительному примеру, в котором не используют одно или более свойств настоящего изобретения. На профилях приведены расчетные температуры на входе в слой (регенерирующего газа, поступающего в слой) и на выходе из слоя (выпускаемого в атмосфера регенерирующего газа). Начало профилей соответствует циклу нагревания, и на них не показано снижение давления от рабочего значения и продувка с удалением остаточных газов или жидкостей. В данном примере подразумевается, что предназначенный для регенерации инертный газ нагревают постадийно, например, в 3 стадии: до 120°С, 300°С и 30°С (считается температурой окружающей среды). При такой методике регулирования температура на выходе из слоя растет вместе с ростом температуры сосуда 110, но с задержкой в силу теплоемкости слоя в сосуде 110. После отключения нагревания вновь наблюдается задержка уменьшения температуры на выходе слоя. В данном сравнительном примере, а также в последующих примерах, в которых используют одно или более свойств настоящего изобретения (фиг.7-9), подразумевается, что в качестве регенерирующего газа применяют чистый азот, а температура окружающей среды составляет 30°С (86°F), и это значение также считается температурой слоя в начале регенерации, а также температурой трубопроводного азота. В сравнительном примере по фиг.6 и каждом из примеров по фиг. 7-9 теплоемкость нагреваемых материалов основана на комбинации массы материала слоя и массы стали, из которой состоит сосуд, содержащий материал слоя. Масса материала слоя составляла 33730 фунтов (15300 кг), а его удельная теплоемкость составляет 0,25 БТЕ/фунт - F (1047 Дж/кг-К). Рассчитанная масса стали, из которой изготовлен сосуд, содержащий материал слоя, составляла 32340 фунтов (14670 кг), а удельная теплоемкость составляет 0,11 БТЕ/фунт - F (460 Дж/кг-К). Для моделирования была рассчитана эффективная теплоемкость с целью получения единого значения теплоемкости, основанного на средневзвешенной теплоемкости материала слоя и стального сосуда. При моделировании нагревание материала осуществляли с помощью разделения теплоемкости на дискретные слои толщиной 1 дюйм (25,4 мм) и расчета дискретного нагревания каждого из слоев в ходе каждого последующего промежутка времени.

В модели по сравнительному примеру и по каждому из примеров по настоящему описанию вручную вводили следующие значения температур: начальная температура слоя, желаемая конечная температура на выходе слоя в ходе нагревания, максимально допустимая выходная температура нагревательного газа (температура нагретого движущего газа), максимально допустимая температура газа на вход в сосуд, выходная температура парового нагревателя подвергающихся рециркуляции веществ, температура охлаждающего газа (движущий газ при температуре окружающей среды), температура газа на выходе из охладителя подвергающихся рециркуляции веществ и желаемая конечная температура на выходе слоя в ходе охлаждения. Выходная температура нагревательного газа (температура нагретого движущего газа) была рассчитана автоматически (под контролем) с целью получения желаемой максимально допустимой температуры газа на входе в сосуд после смешивания потоков движущего газа и всасываемого газа на протяжении каждого дискретного промежутка времени. Максимально допустимую температуру газа на входе в сосуд поддерживали, если введенная вручную максимально допустимая выходная температура нагревательного газа не ограничивала желаемую температуру газа на входе в сосуд после смешивания потоков движущего газа и всасываемого газа. Для определения того, используют ли насос, паровой нагреватель подвергающихся рециркуляции веществ или водный охладитель подвергающихся рециркуляции веществ, был введен выбор «Да/Нет». Такой выбор «Да/Нет» применяли для настройки конфигурации системы в каждом примере.

Скорость теплопереноса в каждом из теплоемких слоев рассчитывали с помощью постоянного коэффициента теплопереноса, составляющего 0,0167 БТЕ/(мин·фунт·F) (69,8 Дж/(мин·кг·С)). Данный коэффициент теплопереноса выбирали эмпирически с целью обеспечения сравнимости расчетных кривых и кривых, полученных на основании реальной работы установки.

Скорость теплопереноса (HtRate) в каждом дискретном теплоемком слое рассчитывали путем умножения массы дискретного теплоемкого слоя (SolWt) на коэффициент теплопереноса (HTF) и разность между температурой газа на входе в слой (InGasT) и начальной температурой теплоемкого слоя (SolStartT) (см. уравнение 1). Количество теплоты, переданной теплоемкому слою (HtFlow), определяли путем умножения скорости теплопереноса на дискретный промежуток времени (Time) (см. уравнение 2). Конечную температуру теплоемкого слоя (SolEndT) рассчитывали путем сложения начальной температуры теплоемкого слоя (SolStartT) и прироста температуры теплоемкого слоя. Прирост температуры теплоемкого слоя рассчитывали путем деления количества переданной теплоты (HtFlow) на массу теплоемкого слоя (SolWt) и эффективную теплоемкость (SolCp) (см. уравнение 3). Массу регенерирующей композиции в ходе одного промежутка времени (GasFlow) определяли путем умножения скорости газа (GasRate) на дискретный промежуток времени (Time) (см. уравнение 4). Выходную температуру газа (OutGasT) рассчитывали вычитанием из входной температуры газа в теплоемкий слой (InGasT) потери температуры газа при проходе через теплоемкий слой. Потерю температуры газа при проходе через теплоемкий слой рассчитывали путем деления количества переданного тепла (HtFlow) на массу регенерирующей композиции за один промежуток времени (GasFlow) и теплоемкость регенерирующей композиции (GasCp) (см. уравнение 5).

Уравнение 1: HtRate=SolWt*HTF*(InGasT-SolStartT)

Уравнение 2: HtFlow=HtRate*Time

Уравнение 3: SolEndT-SolStartT+(HtFlow/(SolWt*SolCp))

Уравнение 4: GasFlow=GasRate*Time

Уравнение 5: OutGasT=InGasT-(HtFlow/(GasFlow*GasCp))

По всей высоте материала слоя для каждого теплоемкого слоя осуществляли повторяющийся последовательный расчет. Затем такое продвижение по теплоемким слоям в составе материала слоя осуществляли для каждого дискретного промежутка времени. В конце каждого дискретного промежутка времени температуру каждого дискретного слоя регистрировали с целью получения температурного профиля материала слоя по отношению ко времени, прошедшему с начала цикла.

В сравнительных примерах и примерах по настоящему изобретению представительный цикл требует наличия первой стадии, на которой осуществляют предварительное нагревание слоя с помощью входящего регенерирующего газа, имеющего температуру 120°С (248° F). Предварительное нагревание заканчивается по достижении выходной температуры слоя, составляющей 100°С (212°F). Затем входную температуру регенерирующего газа на входе увеличивают до 300°С (572°F) и поддерживают на этом уровне до тех пор, пока выходная температура слоя не составит 280°С (536°F). После этого в этих примерах нагреватель регенерирующего газа выключают и поток регенерирующего газа температуры окружающей среды постепенно охлаждает слой до температуры, близкой к температуре окружающей среды. Значения температуры и количество стадий носят исключительно иллюстративный характер и не ограничивают сферу действия настоящего описания.

Вновь, со ссылкой на фиг.6, за температурой на выходе из слоя наблюдают с целью следования сглаженной кривой, по той причине, что слой и сосуд имеют определенную теплоемкость. Кроме того, по той же причине пиковая выходная температура слоя достигается через некоторое время после выключения нагревателя регенерирующего агента. В данном сравнительном примере видно, что цикл регенерации занимает примерно 12 часов при осуществлении показанного на рисунке двухстадийного цикла нагревания и примерно 7 часов в ходе цикла охлаждения. В целом, в сравнительном примере используют 68180 кг (189990 фунтов) азота при постоянной скорости потока, составляющей 4536 кг/ч (110000 фунтов/ч). Нагреватель регенерации сообщает 10580 МДж (2940 кВт·ч) энергии, при допущении, что потери тепла с уходом в окружающую среду нет,

При осуществлении работы способов и систем в соответствии с настоящим изобретением можно применять различные методики управления. Например, со ссылкой на фиг.1, в одной из методик (случай А) трубопровод инертного газа 102 можно нагревать во время стадийных интервалов, соответствующих стадиям применения регенерирующего газа из примера по фиг.6. При такой методике управления температура рециркуляции растет вместе с ростом температуры сосуда 110, но с задержкой, вызванной теплоемкостью слоя в